基于DNN整机建模的滚珠丝杠进给系统关键结合部动态特性参数辨识

朱 迪, 张 玮, 黄之文, 朱坚民

(上海理工大学 机械工程学院,上海 200093)

滚珠丝杠进给系统[1]是数控机床的重要组成部分之一[2],该系统主要是由滚珠丝杠副、轴承副、滚动导轨副和工作台等零件通过多个固定结合部和滚动结合部联结而成。研究表明:机床上的振动问题有60%来源于结合部[3-4],结合部动力学特性对机床的动态性能有显著影响[5]。因此,为了准确建立机床整机的动力学模型,如何高效准确地辨识进给系统结合部的动态特性参数成为动力学研究领域的热点问题之一。

目前针对进给系统动力学建模与结合部动态特性参数辨识方面的研究,主要可以分为两类。其中一类可以归纳为,对系统中单个结合部进行独立建模,并加以辨识其动态特性参数。李小彭等[6]提出了单自由度分量法,结合模态实验得到直线滚动导轨副结合部的法向和切向接触刚度。Okwudire等[7]考虑了丝杠在螺母内的弹性变形,并利用铁木辛柯梁模型建立起了丝杠-螺母滚动结合部轴向与径向刚度的计算模型。付振彪等[8]利用赫兹接触理论分别推导进给系统各滚动结合部的法向和切向刚度,将求解结果代入有限元模型,并将计算结果与实验结果进行对比,取得了较好的建模精度。蒋书运等[9]借助赫兹接触理论分析计算了机床进给系统的滚珠丝杠副轴向刚度,并基于有限元法分析了含结合部动态特性参数的整机动态特性。上述文献尽管已经达到较高的辨识精度,但由于滚珠丝杠进给系统机械结构复杂,包含结合部数量、种类众多,对单个结合部独立建模、辨识时需要进行一定的刚性假设,因此与装配状态下进给系统真实的结合部动态特性参数势必有所区别。另一类研究中,学者尝试考虑多个可动结合部的共同作用,对进给系统整体建模并同时辨识动力学模型中的各结合部动态特性参数。董亮等[10]采用基于功率平衡法和Ritz级数法的混合建模方法,建立了滚珠丝杠进给系统的轴向、扭转及弯曲振动模型,并推导了系统的刚度、质量和阻尼矩阵。邵瑞影等[11]采用时域与频域辨识方法得到进给系统基础参数,通过增广最小二乘法可辨识实验平台的转动 惯量、阻尼及库仑摩擦,并用卡尔曼滤波确定摩擦模型。朱坚民等[12]通过构建进给单元装配状态下滚动结合部的轴向动力学方程,建立了多个结合部的轴向刚度和阻尼参数的识别模型,并结合实验结果利用遗传算法进行辨识,取得了很高的辨识精度。由于随着所建辨识模型需要考虑的结合部及其动态特性参数增加,可能导致寻优难以收敛等问题,此类研究多为只考虑了进给系统中相对薄弱的结合部对整体动力学性能的作用,而未考虑其他刚性较大的结合部,如栓接固定结合部,通常将其简化为刚性固结。固定结合部的存在增加了整体结构的阻尼, 减小了整体结构的刚度, 使整体结构的动态特性变差[13],因此完全忽略固定结合部,将会制约进给系统动力学建模的精确程度,造成动态特性参数辨识结果不能准确地反映结合部的真实接触特性等问题。

由于人工神经网络具有良好的学习能力和非线性映射能力[14-15],可以建立复杂数据的拟合模型,目前已有学者将其应用到机械结合部动态特性参数辨识中。张学良等[16]首次提出利用BP(back propagation)神经网络建立结合面动态特性参数与诸多影响因素之间的非线性关系,并以铸铁刮研结合面为例,验证了该方法的有效性。黄俊等[17]将丝杠各基本参数作为神经网络的输入,将丝杠轴向动态刚度作为输出,利用BP神经网络建立了滚珠丝杠-螺母结合部轴向动态刚度预测模型,识别误差<8%。朱坚民等[18]提出利用BP神经网络建立工作台-床身滑动结合面的近似模型,并利用优化算法对结合部的刚度和阻尼参数进行识别,识别误差<3.5%。通过上述文献的结果不难看出浅层神经网络对于建立单个或少量结合部的等效动力学模型中取得了很好的应用。理论上,浅层神经网络已经可以逼近任意一个未知的输入输出模型,但是受限于有限的样本数量和计算单元,其对高维非线性数据的映射能力依然有所欠缺。而本文拟建立的动力学模型需要综合考虑进给系统所有固定、滚动结合部及其各个方向动态特性参数的耦合作用,具有高维度、高非线性的特点。因此,浅层神经网络较难满足要求。

随着计算机计算能力的大幅提升和大数据技术的蓬勃发展,面向复杂任务的深度神经网络(deep neural network, DNN)[19-20]被提出,其核心理念是通过增加隐含层层数,使得模型自动从数据中进行学习[21]。DNN具有更深的网络结构和更强的建模能力,结合大数据技术,目前被广泛应用于生产制造和国民生活的多个领域。赵春华等[22]提出一种基于DNN特征提取和WOA-SVM(whale optimization algorithm-support vector machine)状态识别相结合的故障诊断模型,通过对比其他的轴承故障识别方法,该方法具有较高的收敛精度和速度。Xia等[23]提出一种基于多个去噪自动编码器的DNN智能故障诊断方法,该方法能够在系统状态下从大量未标记数据中提取具有代表性的特征,具有较高的故障诊断性能。陈亮等[24]提出一种基于DNN算法的移动视频推荐策略,并在大规模移动视频服务系统中进行离线和在线实验,均取得了较好的效果。Zhang等[25]提出用DNN建立结合部的等效动力学模型,结合实验模态分析结果,使用布谷鸟算法实现对平面磨床滑动结合部的动态特性参数辨识,辨识精度<3%。

因此,受上述研究的启发,推测DNN具备可以解决本文滚珠丝杠进给系统动力学建模以及对装配状态下多个结合部不同方向动态特性参数同时辨识的潜力。以自行设计制造的滚珠丝杠进给系统实验台为例,构建可以同时考虑整机各个固定、滚动结合部不同方向刚度、阻尼参数的多体动力学有限元模型,在合理的参数空间范围内生成有限元模态分析样本大数据,并在此数据集基础上,利用DNN表征结合部动态特性参数与进给系统固有频率之间的复杂映射关系;结合DNN模型预测的固有频率与模态测试测得的实验数据建立优化模型,采用粒子群优化(particle swarm optimization,PSO)算法对所有结合部的全部动态特性参数进行同时辨识,获得了更高的参数辨识精度,验证了本文建模方法的正确性。

1 基本原理

1.1 固定结合部和滚动结合部的理论建模

1.1.1 固定结合部的理论建模

机械结合部之间存在微观不平度以及缝隙,振动过程中会发生相对运动,表现出既有弹性又有阻尼的特性,目前多采用弹簧-阻尼法表征其接触特性[26]。

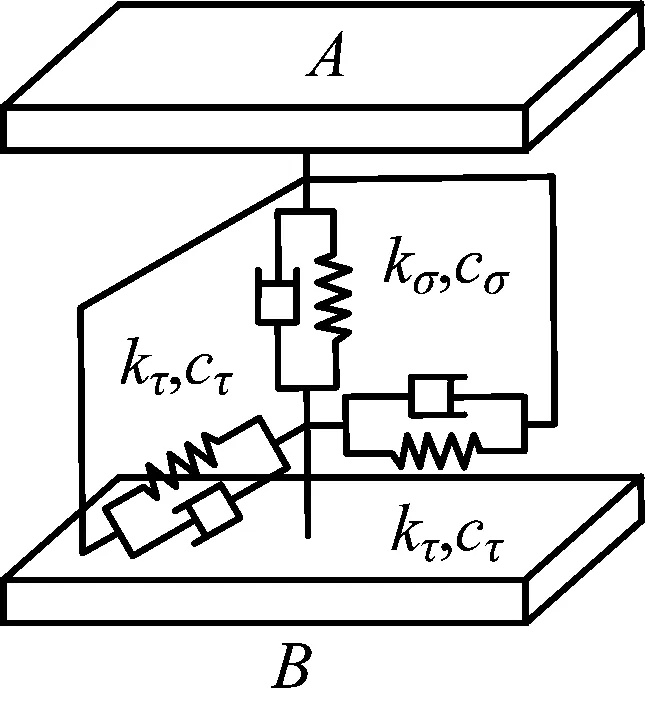

由于螺栓连接的固定结合部相比可动的滚动结合部,其结合部刚性更强,大部分研究是将固定结合部按照接触面处理,并辨识整个接触面的动态特性参数。对于固定结合部的等效建模,本文仍按照接触面问题处理,具体如图1所示。

图1 固定结合部的等效模型

图1中:A,B分别为固定结合部的两个接触部件;(kσ,cσ)分别为结合部的法向总刚度和法向总阻尼;(kτ,cτ)分别为结合部的切向总刚度和切向总阻尼,其中竖直方向的两个端点仅表示连接总成,而非将接触面转化为一个结点。

在实际有限元建模时,可在COMSOL Multiphysics多体动力学模块中实现。首先需对有限元模型中的接触面进行精细的面分割,使其接触面的面积与实际相符,并用有限元软件中的“一致对”功能联结两个接触面;在该“一致对”上的刚度矩阵和阻尼矩阵中定义该结合部各个方向的总刚度和总阻尼,有限元软件COMSOL Multiphysics会根据接触面均匀分配刚度和阻尼。

1.1.2 滚动结合部的理论建模

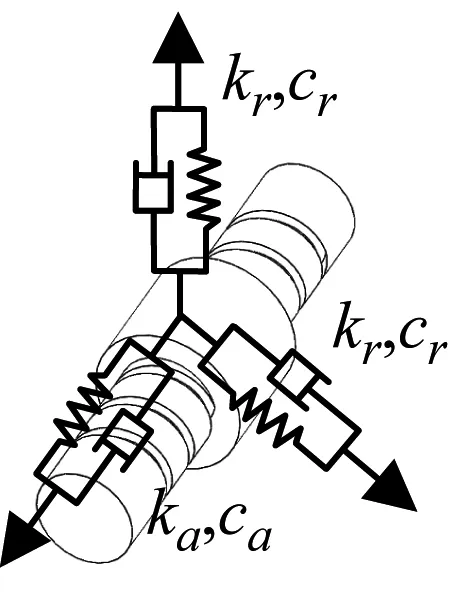

COMSOL Multiphysics多体动力学模块中包含许多已经预定义的关节,每个关节都可以同时考虑不同方向的刚度、阻尼特性[27]。常见的几种可以等效滚动结合部的弹性关节模型如图2所示。

(a) 螺旋副关节

针对滚珠丝杠进给系统不同类型滚动结合部的运动副、自由度属性可以选择匹配的弹性关节对其动态性能进行等效,并根据实际情况定义弹性关节刚度、阻尼矩阵中的轴向总刚度、总阻尼(ka,ca),径向总刚度、总阻尼(kr,cr)。特殊的,由于圆柱副关节沿轴向自由无约束,因此在刚度矩阵中轴向刚度设置为0;由于棱柱副关节沿轴向可自由滑动无约束,因此该结合部只考虑法向总刚度、总阻尼(kσ,cσ),切向总刚度、总阻尼(kτ,cτ)。

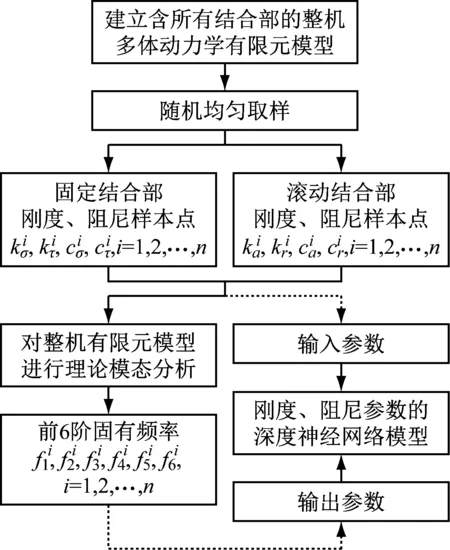

1.2 等效动力学DNN模型的建立

为解决有限元模型在参数辨识过程中的不能逆向求解的问题,并考虑到对于多结合部的参数同时辨识导致输入维度较高等问题,本文利用大量合理参数空间范围内的有限元数据形成数据集,并在此基础上借助DNN建立进给系统的等效动力学整机模型,该模型反映固定结合部的刚度和阻尼参数(kσ,kτ,cσ,cτ)以及滚动结合部的刚度和阻尼参数(ka,kr,ca,cr)与整机前6阶固有频率(f1,f2,f3,f4,f5,f6)之间的映射关系。基于此模型代替有限元模型,对关键结合部的动态特性参数进行优化辨识。等效动力学DNN模型的建立流程如图3所示。

图3 等效动力学DNN模型的建立流程

sample=unifrnd([a,b],1,n)

(1)

(2)

1.3 实验模态分析方案的设计

本文采用西门子LMS Test.Lab振动噪声测试系统,通过锤击实验法对滚珠丝杠进给系统进行模态测试。LMS测试系统主要由激励系统、前端传感器、数据采集设备、软件分析平台组成。实验模态分析原理如图4所示,利用力锤作为激励系统敲击激振点,将加速度传感器依次放于合适的位置从而获取振动信号,并将其传输到数据采集设备,通过软件分析平台对信号加以计算分析最终获得固有频率和阵型的实验结果。

图4 实验模态分析原理

1.4 结合部动态特性参数的优化辨识

结合部的动态特性参数优化辨识过程,如图5所示。图5中,首先确定需要优化的动态特性参数为结合部的刚度和阻尼参数(k,c);再通过理论公式计算和查阅相关文献确定优化变量的参数范围,最后所构建的优化目标函数及约束条件如式(3)所示

图5 动态特性参数优化辨识流程

(3)

2 应用实例

本文以自行设计的滚珠丝杠进给系统为研究对象,对该系统进行动力学建模,并辨识其中固定结合部和滚动结合部的动态特性参数,进给系统的结构如图6所示。图6中,进给系统由伺服电机、联轴器、轴承支座、固定端轴承、丝杠、滑块、螺母、螺母座、工作台、导轨、实验台床身、轴承支座、简支端轴承组成,其固定结合部主要包括滑块-工作台结合部、螺母座-工作台结合部、轴承支座-床身结合部,滚动结合部主要包括丝杠螺母结合部、轴承结合部和滚动导轨结合部。

1.伺服电机;2.联轴器;3.轴承支座;4.固定端轴承;5.丝杠;6.滑块;7.螺母;8.螺母座;9.工作台;10.导轨;11.实验台床身;12.轴承支座;13.简支端轴承。

2.1 进给系统的理论模态分析

本文利用SolidWorks软件建立滚珠丝杠进给系统的三维机械模型,并将其导入COMSOL软件的多体动力学模块,从而实现对其进行有限元建模及分析,具体的关键步骤如下。

2.1.1 定义材料属性

为了提高计算效率,将对整体模态结果影响较小的机械结构或零部件忽略。根据系统实际情况,设置有限元模型的材料属性,具体参数如表1所示。

表1 滚珠丝杠进给系统各零件材料属性

2.1.2 结合部建模

根据图1所示的方法对滚珠丝杠进给系统中的固定结合部进行等效动力学建模。将电机座-床身固定结合部的法向和切向的刚度、阻尼参数分别定义为(klσ,clσ),(klτ,clτ);螺母座-工作台固定结合部的刚度、阻尼参数定义为(kmσ,cmσ),(kmτ,cmτ);右轴承座-床身固定结合部的刚度、阻尼参数定义为(krσ,crσ),(krτ,crτ);滑块-工作台固定结合部的刚度、阻尼参数定义为(kwσ,cwσ),(kwτ,cwτ)。

参考图2所示方法对进给系统中的滚动结合部进行等效建模,具体的设置如图7所示。图7中,由于丝杠-螺母滚动结合部在传动时承受轴向与径向载荷,约束丝杠的为轴向平动自由度和径向的平动、转动自由度,故可利用螺旋副关节等效其动力学特性,定义该结合部轴向刚度、阻尼为(kma,cma)以及径向刚度、阻尼为(kmr,cmr);固定端轴承滚动结合部为两个背对背安装的角接触轴承,约束丝杠左端轴向的为平动自由度与径向的平动和转动自由度,利用铰链副关节等效其动力学特性,定义该结合部的轴向刚度、阻尼为(kla,cla)以及径向刚度、阻尼为(klr,clr);简支端轴承滚动结合部的内部为深沟球轴承,约束丝杠右端的为径向平动和转动自由度,故只考虑其径向刚度、阻尼(krr,crr);滑块-导轨滚动结合部主要承受法向和切向载荷作用,除沿导轨方向的平动自由度外其余自由度均被约束,故利用棱柱副关节等效其动力学性能,定义其法向刚度、阻尼为(ksσ,csσ),以及切向刚度、阻尼为(ksτ,csτ)。

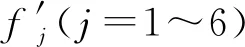

2.1.3 网格划分与约束条件

采用四面体和六面体网格组合划分的方式,对于模型中丝杠和螺母等对振动较敏感的零部件采用六面体网格进行精细划分,对工作台和支座等不规则的零部件采用四面体网格划分,整个模型共划分约4.85万个单元。

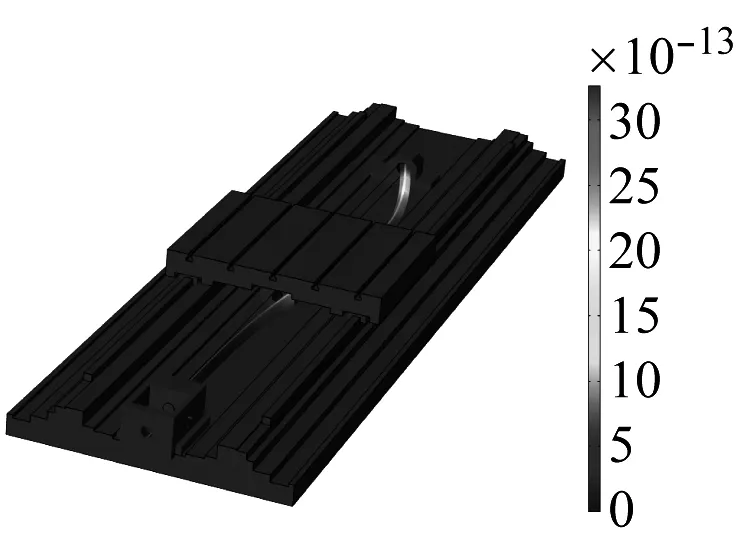

所研究的进给系统实验台的床身材质为铸铁,内部有大量的加强筋,床身底部做了隔振措施,可近似认为该床身为刚性零件。因此,本文只对床身与导轨、电机座和轴承座等相接触的部分进行有限元建模,此时该有限元模型中的床身底面为实际实验台床身的截面,而整个床身已默认为刚性,故将有限元模型中的床身地面定义为固定约束,约束其所有的自由度。最终建立进给系统的有限元模型如图8所示。

图8 滚珠丝杠进给系统的有限元模型

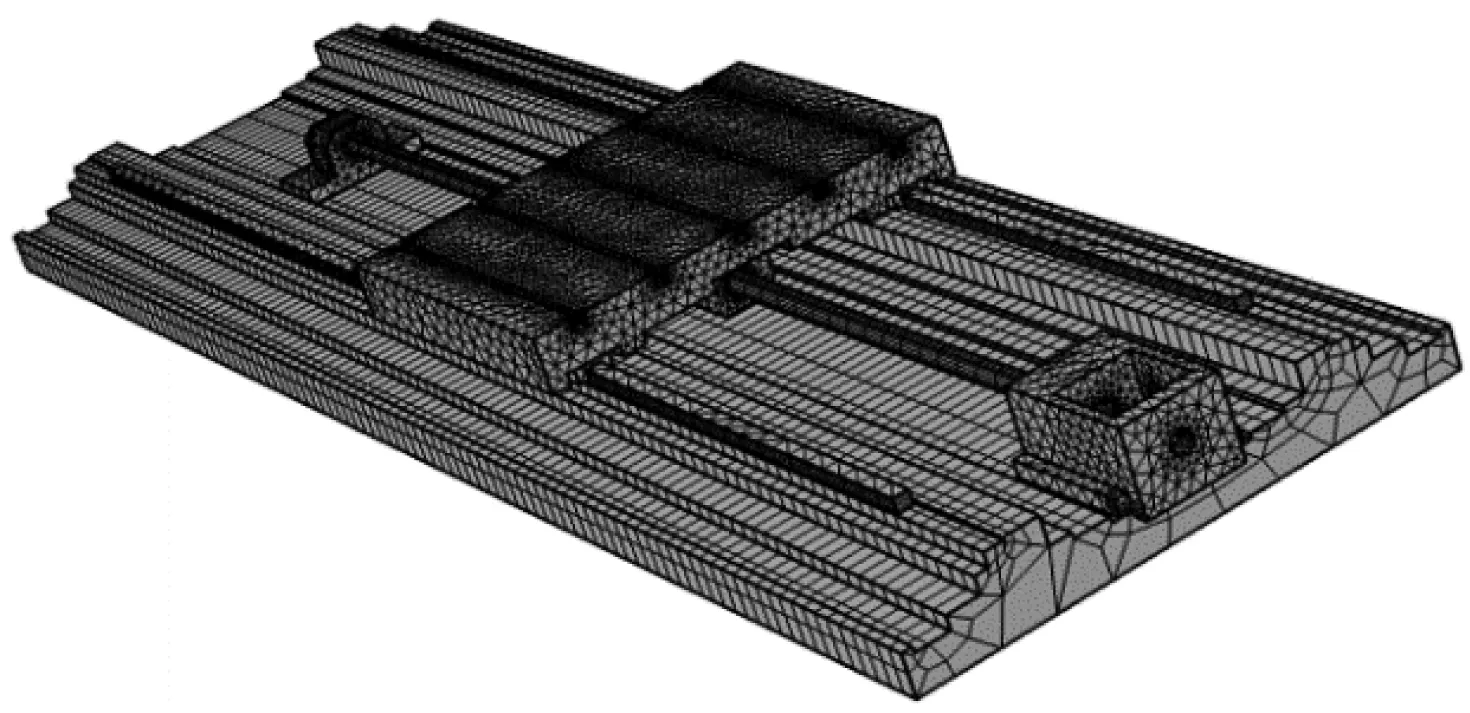

2.1.4 有限元模型验证

由于文献[28-29]的研究对象与本文一致,且已有效辨识其中关键结合部动态特性参数,为了验证本文有限元模型的正确性,现将上述文献中辨识的参数代入所建有限元模型,并进行模态分析,求解其模态阵型与前6阶固有频率,并与文献中的实验结果进行比较,分析对比结果如表2、表3所示。

由表2的阵型图可知,每一阶模态阵型的有限元计算结果均与实验阵型相符。由表3可知,固有频率的有限元计算值与对应阶次的实验值相对误差在23%以内,尽管第1阶固有频率的相对误差略高。根据分析可知,第1阶模态为丝杠沿径向的1阶弯曲振动,其受丝杠螺母结合部的参数影响较大,而文献[28-29]分别辨识了丝杠螺母结合部的轴向刚度或径向刚度中的一个,并没有整体考虑两个方向的耦合,直接将丝杠-螺母结合部的刚度代入本文的有限元模型中会有略微偏差,而第1阶模态的固有频率受影响最大。基于有限元验证结果,可认为所建立的有限元模型精度基本满足要求。

表2 模态振型对比

表3 固有频率对比

2.1.5 样本数据的生成

通过单因素分析法对结合部的动态特性参数进行灵敏度分析和阅读大量文献中的辨识结果,合理地确定进给系统结合部刚度和阻尼的参数范围,具体如表4所示。

表4 进给系统结合部刚度和阻尼参数的范围

(a)

图9(a)、图9(b)分别为固定端轴承-丝杠结合部轴向、切向和丝杠-螺母结合部轴向的刚度和阻尼参数所构成的样本空间分布图。图9(c)、图9(d)分别为丝杠-螺母结合部径向、简支端轴承-丝杠结合部径向和滑块-导轨结合部法向的刚度和阻尼参数所构成的样本空间分布图。图9(e)、图9(f)分别为滑块-导轨结合部切向、螺母座-工作台结合部法向、切向的刚度和阻尼参数所构成的样本空间分布图。图9(g)、图9(h)分别为滑块-工作台结合部法向、切向和电机座-床身结合部法向的刚度和阻尼参数所构成的样本空间分布图。图9(i)、图9(j)分别为电机座-床身结合部切向和轴承座-床身结合部法向、切向的刚度和阻尼参数所构成的样本空间分布图。

2.2 进给系统的DNN等效动力学模型的建立

2.2.1 DNN模型的设计

根据图3所示的建模原理,建立具有多隐含层的DNN模型,输入为进给系统固定结合部的法向、切向的刚度和阻尼参数以及滚动结合部的轴向、径向的刚度和阻尼参数,即(kmσ,kmτ,klσ,klτ,krτ,kwσ,kwτ,cmσ,cmτ,clσ,clτ,crτ,cwσ,cwτ,kma,kmr,kla,klr,krr,ksσ,ksτ,cma,cmr,cla,clr,crr,csσ,csτ),输出为通过有限元分析求解的前6阶固有频率,即(f1,f2,f3,f4,f5,f6),因此深度神经网络模型输入层的神经元个数为30,输出层的神经元个数为6。深度神经网络模型隐含层的神经元个数根据经验式式(4)确定,最终确定每一层隐含层的神经元个数为11。

(4)

式中:Ni分别为每层网络单元节点个数;α为在1~10的一个随机数。

神经网络的其他重要参数设置,如表5所示。

表5 深度神经网络参数设置

2.2.2 网络训练与精度检验

利用10 500组样本数据其中的10 000组对所构建的深度神经网络进行训练。在网络训练过程中,由于输入参数的范围太大可能会产生奇异样本数据,进而可能导致训练时间增大或无法收敛等问题,因此,本文利用归一化公式式(5)对输入参数进行归一化处理,将其转换为[0, 1]内。

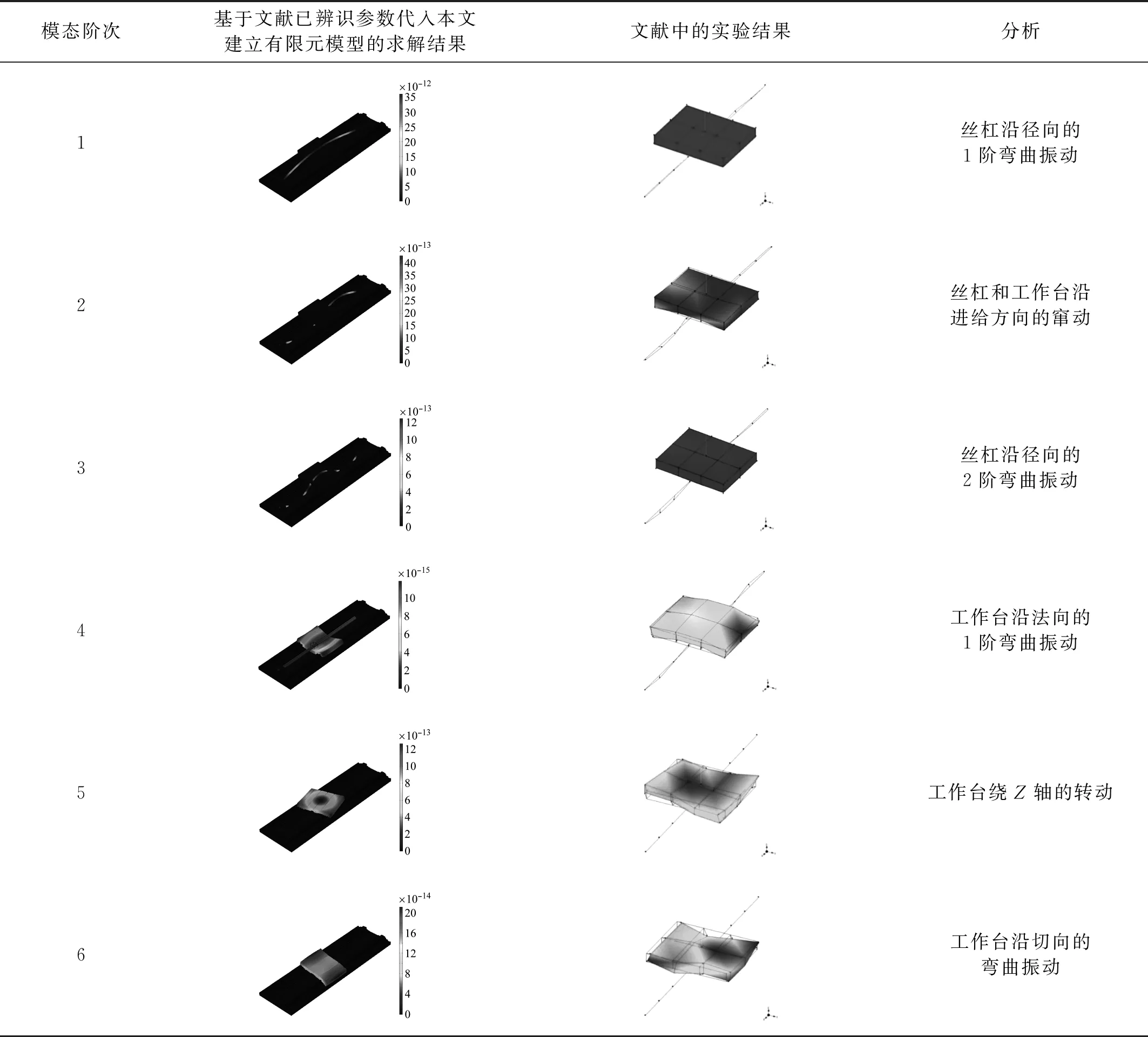

(5)

为了确定DNN模型的最佳隐含层数,利用10 500组样本数据中不参与网络训练的500组样本数据作为测试集代入已经训练好的具有不同隐含层层数的DNN,求出测试集输出结果的平均绝对百分比误差MAPE(mean absolute percentage error),其表达式如式(6)所示。将此MAPE作为网络的评价指标,对比不同隐含层数下DNN的预测MAPE结果,从而确定最佳的隐含层数,对比结果如图10所示。由图10可知,随着隐含层层数增加,DNN模型的MAPE值不断减小,当隐含层数为6时,该数值达到最小为1.58×10-4,而后随着隐含层层数增加,MAPE值呈现波动上升状态。最终确定本文DNN模型逐层神经元个数为30-11-11-11-11-11-11-6。

图10 不同隐含层层数的DNN预测误差比较

(6)

对该DNN模型的输出结果逐阶次分析,得出前6阶固有频率的MAPE均小于3.80×10-4,具体数值如表6所示,进一步说明了该网络模型具有较好的预测精度。

表6 前6阶固有频率的平均绝对百分比误差

2.3 实验模态分析

根据图4所示的工作原理,本文采用单点激振多点拾振的方法对滚珠丝杠进给系统实验台进行模态实验。实验设备主要包括Kistler9724A2000型激振力锤、BK4525B型三向加速度传感器、LMS Test.Lab数据采集装置及模态分析软件。实验现场如图11所示。

图11 模态实验现场

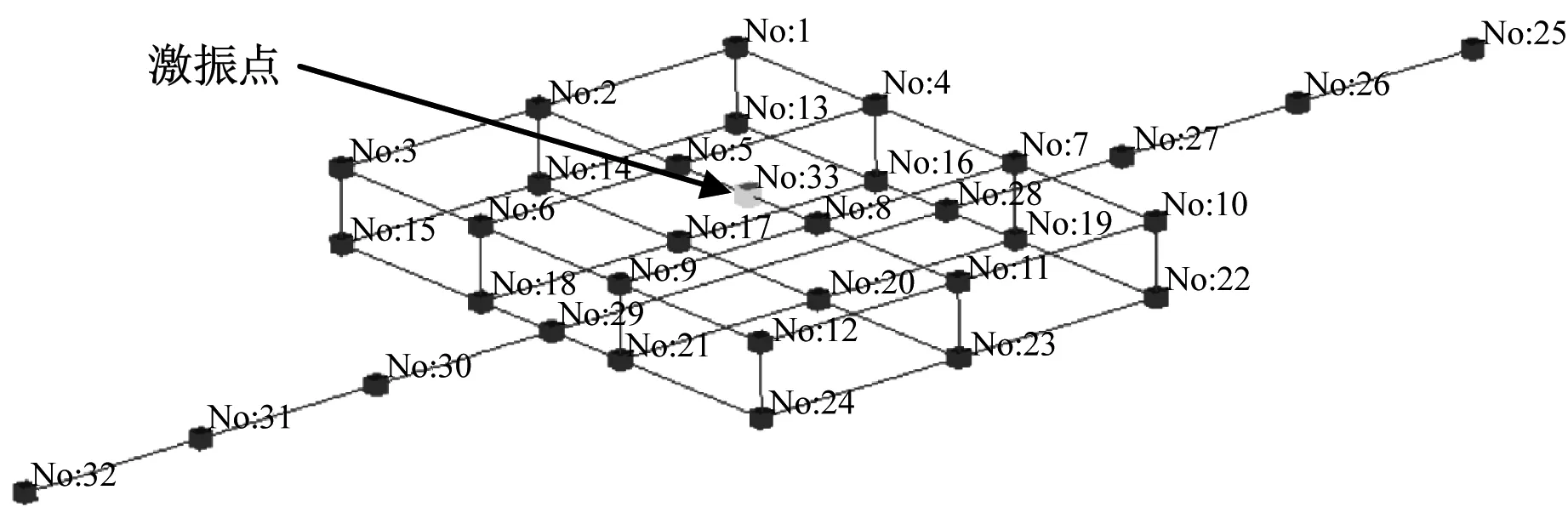

在LMS模态分析软件中建立的等效三维模型,如图12所示。图12中,共设置33个测点,并与实物中相应位置一一对应,其中设置工作台中心位置(及第33号测点)为激振点。利用力锤敲击激振点,则布置在相应测点的三向加速度传感器将拾取进给系统分别在x,y,z方向的振动信号,并将获取到的信号传输到LMS模态分析软件中。实验中设置采样带宽为1 024 Hz,每组测点锤击5次,并对每组实验数据作平均处理,最终测得进给系统前6阶固有频率和模态振型的实验结果,分别如表7和图13所示。

图12 进给系统的模型和测点布置

表7 进给系统前6阶固有频率的实验值

(a) 第1阶

2.4 结合部刚度和阻尼参数的优化辨识

根据图5所示的参数辨识原理,以式(3)为基础,利用2.1.5节中所提及的各固定结合部和滚动结合部的不同方向的参数取值范围,建立的优化模型如式(7)所示。

(7)

式中,由于表4中各阻尼参数范围均为[0.5,5.0]×103,因此约束条件中,15个阻尼参数的取值范围不再一一列出,统一由0.5×103≤c≤5.0×103表示。

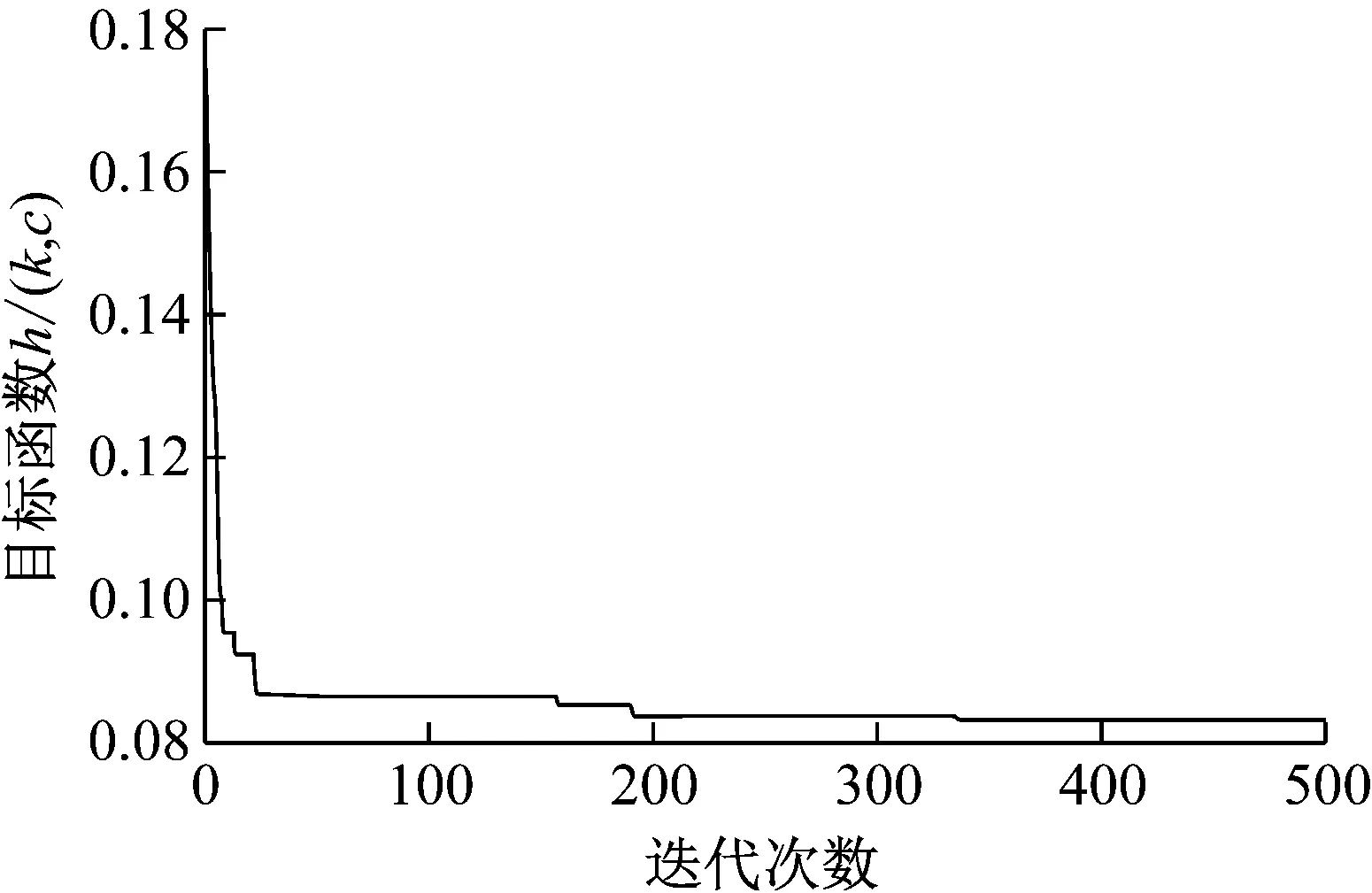

在利用粒子群算法进行寻优时,一组固有频率粒子群算法会辨识出不同的动态特性参数组合,也就是说本文所建动力学模型中,结合部刚度、阻尼参数的组合与系统前6阶固有频率直接并不是严格一一对应的。对于该问题,在实际研究中,通过不断调整粒子群算法相关参数,多次寻优并比较其收敛时的误差值,取误差最小的一组动态特性参数组合作为最终结果,粒子群优化算法辨识过程的迭代收敛曲线如图14所示。从图14中的寻优曲线可以看到,当迭代到340代左右的时候曲线趋于平缓,表明此时基本已经收敛,500代时停止计算。最终辨识的动态特性参数如表8所示。

表8 滚动结合部动态特性参数的辨识结果

图14 寻优迭代收敛曲线

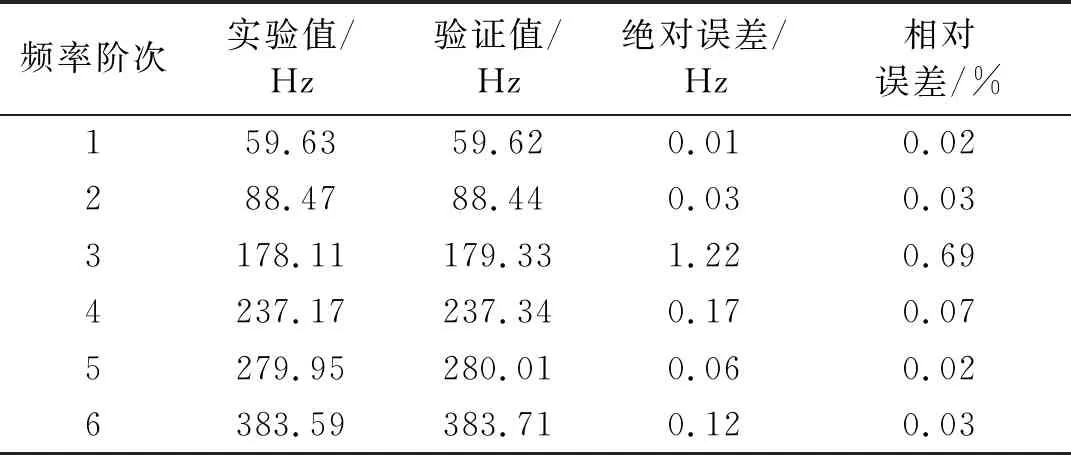

2.5 误差检验

将2.4节寻优所得的结合部动态特性参数代入图8所示的有限元模型中进行模态求解,求得滚珠丝杠进给系统前6阶固有频率和模态振型。将求得的系统前6阶固有频率与实验结果进行比较,对比如表9所示。从表9可以看出,本文所提出的方法具有更高的辨识精度,将基于该方法辨识的动态性能参数代入有限元模型,相对误差小于1%。

表9 基于已辨识参数的有限元计算结果与模态测试结果的对比

模态阵型结果如图15所示。通过对比图13和图15,可以看出前6阶模态振型的有限元结果与实验结果相符,再次证明本文辨识方法的正确性。

(a) 第1阶

3 结 论

(1) 本文在装配状态下建立了考虑固定和滚动结合部的进给系统整机有限元模型,并基于该有限元模型得到的样本数据建立进给系统整机的等效动力学DNN模型,从而可精确地表达结合部动态特性参数与进给系统前6阶固有频率之间的复杂非线性映射关系。

(2) 采用LMS系统对进给系统进行实验模态分析,得到其前6阶的固有频率和振型。结合进给系统前6阶固有频率的实验值与DNN预测值构建了结合部动态特性参数的优化模型,并采用粒子群优化算法对所构建的优化模型进行寻优。

(3) 将寻优得到的参数值代入有限元模型进行验证。结果显示,有限元的模态阵型结果与实验结果相符,前6阶固有频率的有限元值与实验值的相对误差均小于1%,该结果高于以往文献中仅考虑滚动结合部动态特性参数的精度,验证了该研究方法的有效性。对机床其他结合部的建模、参数辨识和机床动力学研究方面具有很高的参考价值和推广性。