高强抗震塌钢板研制及爆炸试验研究

袁伟泽, 徐干成, 李成学, 聂梦琪, 颉旭虎, 陈林恒

(1.中国人民解放军93204部队,北京 100068; 2.南京钢铁集团有限公司,南京 210044)

近几年来一系列高科技局部战争和恐怖袭击事件的发生,给民用建筑结构以及军事防护设施的抗爆性能给设计者提出了新的挑战。抗裂和抗爆性能较好的钢筋混凝土结构为当今结构设计的首选,然而,由于混凝土具有韧性差、抗拉强度低等脆性特性,使得混凝土结构在爆炸冲击等强脉冲荷载作用下,易发生背面震塌破坏。国内外学者的研究表明,提高工程结构抗震塌性能的做法一般有两种:一种是在混凝土内添加能够与水泥砂浆有效粘接;从而产生增强、增韧和阻裂效应的玻璃纤维、聚丙烯纤维以及钢纤维等纤维类材料;另一种是在结构背爆面增加阻隔、阻止和约束混凝土碎片的内挂钢丝网、内贴纤维布以及内衬钢板等抗震塌层。如Ohkubo等[1-2]对表面纤维增强钢筋混凝土板在接触爆炸作用下的抗爆性能进行了试验研究,Hulton等[3]开展了钢-混凝土-钢夹层复合板的震塌性能研究,Coughlin等[4]对不同钢纤维掺量的混凝土结构进行了抗爆性能研究,焦楚杰等[5]对刚玉块石混凝土抗弹体冲击性能进行机理性研究,何虎成等[6]对钢纤维高强混凝土进行了抗爆炸性能研究,王明洋等[7-8]开展了钢纤维混凝土抗爆与抗震塌及工程应用方面的研究,柳锦春等[9-10]研究了内衬钢板混凝土组合结构的抗震塌性能并建立了混凝土-钢板组合结构局部效应分析的层状波动计算模型;随着新工艺、新材料的不断出现,关于这类材料的抗震塌性能也随之开展,如韩国建等[11]开展了双向余弦三维波纹钢板-混凝土复合结构抗震塌性能研究,杨建超等[12-13]采用模型试验的形式对POZD(polyisoxyanate-oxazodone)涂层钢筋混凝土板抗震塌性能进行试验研究,然而关于屈服强度高、塑性和韧性好的高强抗震塌钢板的研究相对较少。

本文对高强抗震塌钢板的生产研制及抗震塌性能开展了试验室研究、现场模型爆炸试验和数值计算,研究成果可为防护工程的抗震塌设计提供参考。

1 高强钢板成分设计及冶炼工艺控制

1.1 钢板成分设计

高强钢板已广泛应用于工程机械等民用领域,与普通碳素结构钢相比有较高的屈服强度和屈强比,较好的冷热加工成型性,良好的焊接性,较低的冷脆倾向、缺口和时效敏感性,以及有较好的抗大气、海水等腐蚀能力。

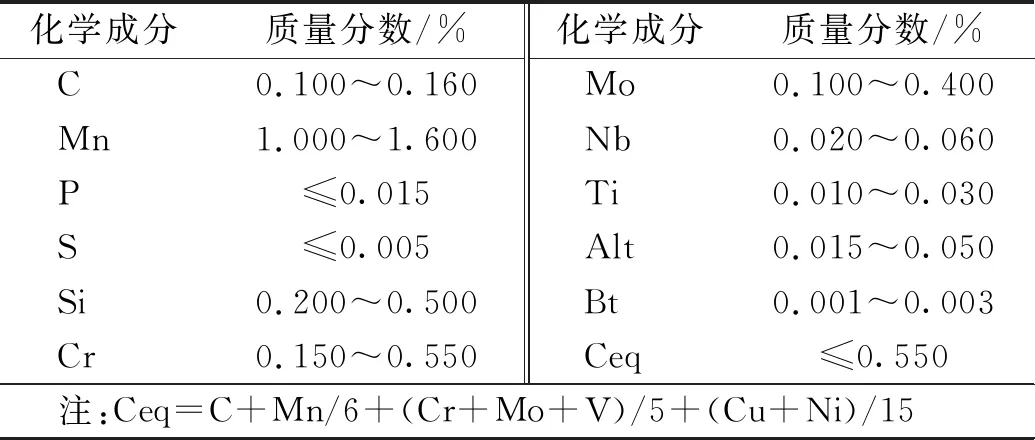

本文研制的高强抗震塌钢板拥有良好塑韧性匹配,屈服强度≥700 MPa、极限抗拉强度≥800 MPa、伸长率≥15%,-40 ℃时纵向冲击≥80 J,与Q690钢相比强度、断后伸长率、-40 ℃冲击功等力学性能指标均有显著提升。采用纯净钢冶炼技术,钢中杂质元素≤100 ppm,钢板具备良好疲劳性能和耐大气、海水腐蚀性能。课题组通过开展性能设计,确定钢板的化学成分如表1所示。

表1 钢板化学成分

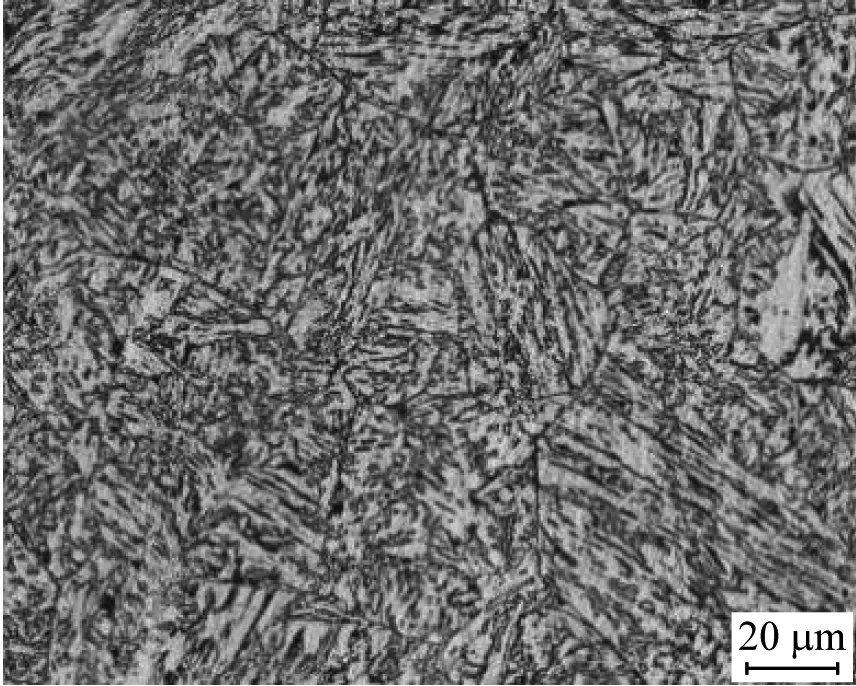

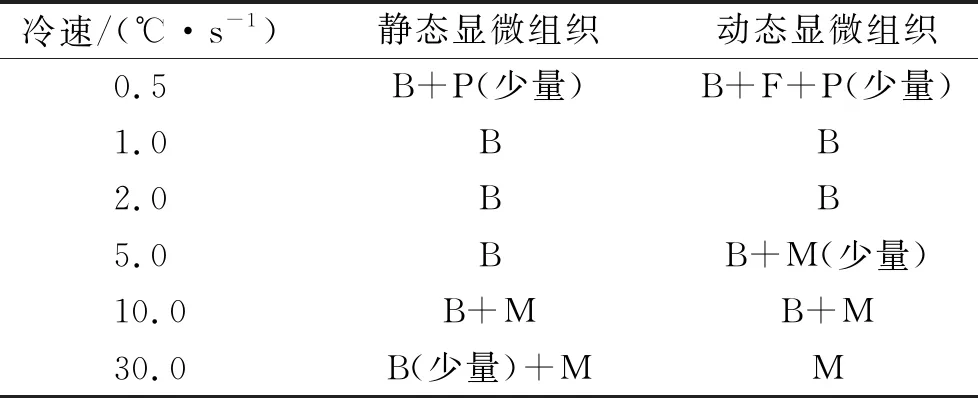

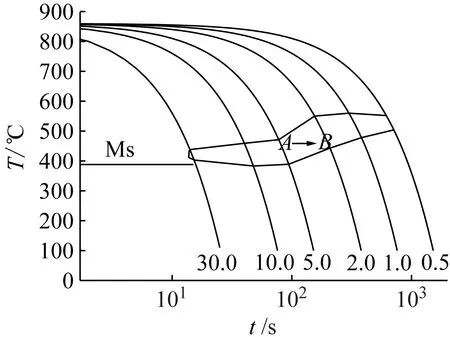

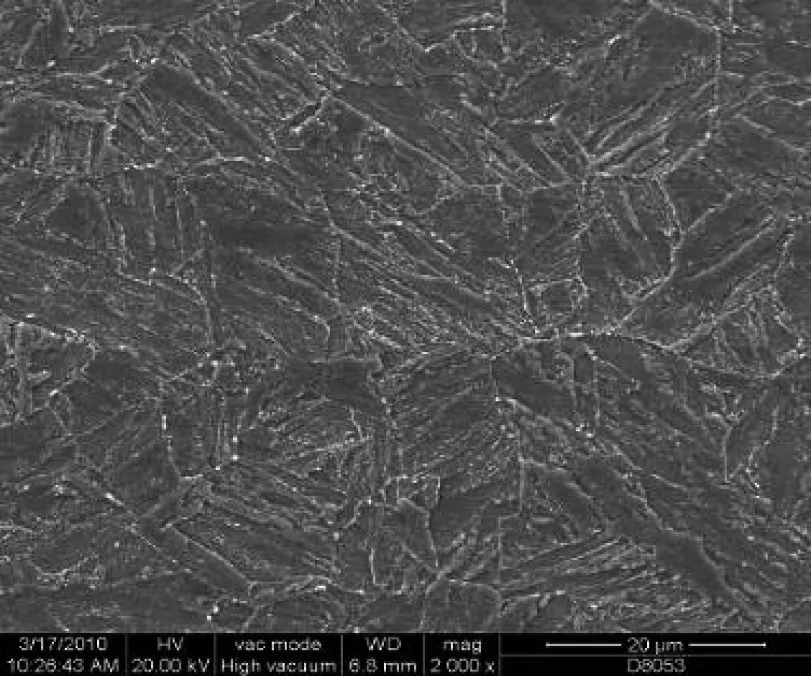

连续冷却转变曲线图,简称CCT(continuons cooling transformation)曲线图,系统地表示了冷却速度对钢种的相变开始温度、相变进行速度和组织与硬度的影响情况,是调整钢的化学成分,制定轧制和热处理工艺的重要理论依据。不同静态和动态冷却速度的显微组织,如图1所示。在不同的冷速下钢板试样的显微组织总结如表2所示;静态和动态CCT曲线,如图2所示。

(a) 静态0.5 ℃/s

表2 钢板的显微组织

(a) 静态

由图2可知,静态CCT曲线由中温贝氏体(Bainite简称B)转变区和低温马氏体(Martensite简称M)转变区组成。结合显微组织可知,在0.5 ℃/s的较慢冷速下,得到贝氏体组织和极少量的珠光体(Pearlite简称P)转变产物。由于试验钢中添加了微量硼元素,硼在奥氏体晶界的偏聚或硼碳化物的析出抑制和推迟铁素体(Ferritic简称F)形成,而钼、铌的加入又促进了硼的作用,因此在缓慢冷却条件下得到几乎全部为粒状贝氏体的组织。1 ℃/s,2 ℃/s的冷速下得到完全的粒贝组织,5 ℃/s冷速下获得的贝氏体分为粒状贝氏体和板条贝氏体两种。当冷速提高到10 ℃/s以上时组织中出现马氏体,随冷速增大马氏体含量增加,贝氏体转变区域变窄。

对试样进行压缩变形后即动态CCT曲线与静态CCT曲线具有一定差别,在较低的冷速0.5 ℃/s时,组织中包含一定量铁素体和少量珠光体,其余为粒状贝氏体组织,同样珠光体含量较低,其转变区域未能在曲线中绘出,由于对试样进行了0.5的真应变压缩变形,提高了晶内位错密度和变形带,进而增加了铁素体的形核位置,同时大变形量有效的提高了碳的扩散性,从动力学与热力学角度共同促进了铁素体的析出。在1 ℃/s,2 ℃/s的冷速条件下同样得到完全的粒贝组织,提高冷速至5 ℃/s及以上时,贝氏体区域逐渐变窄,马氏体生成量逐渐增多,当冷速达到30 ℃/s时,试样组织由单一的马氏体组成。

1.2 轧制工艺确定

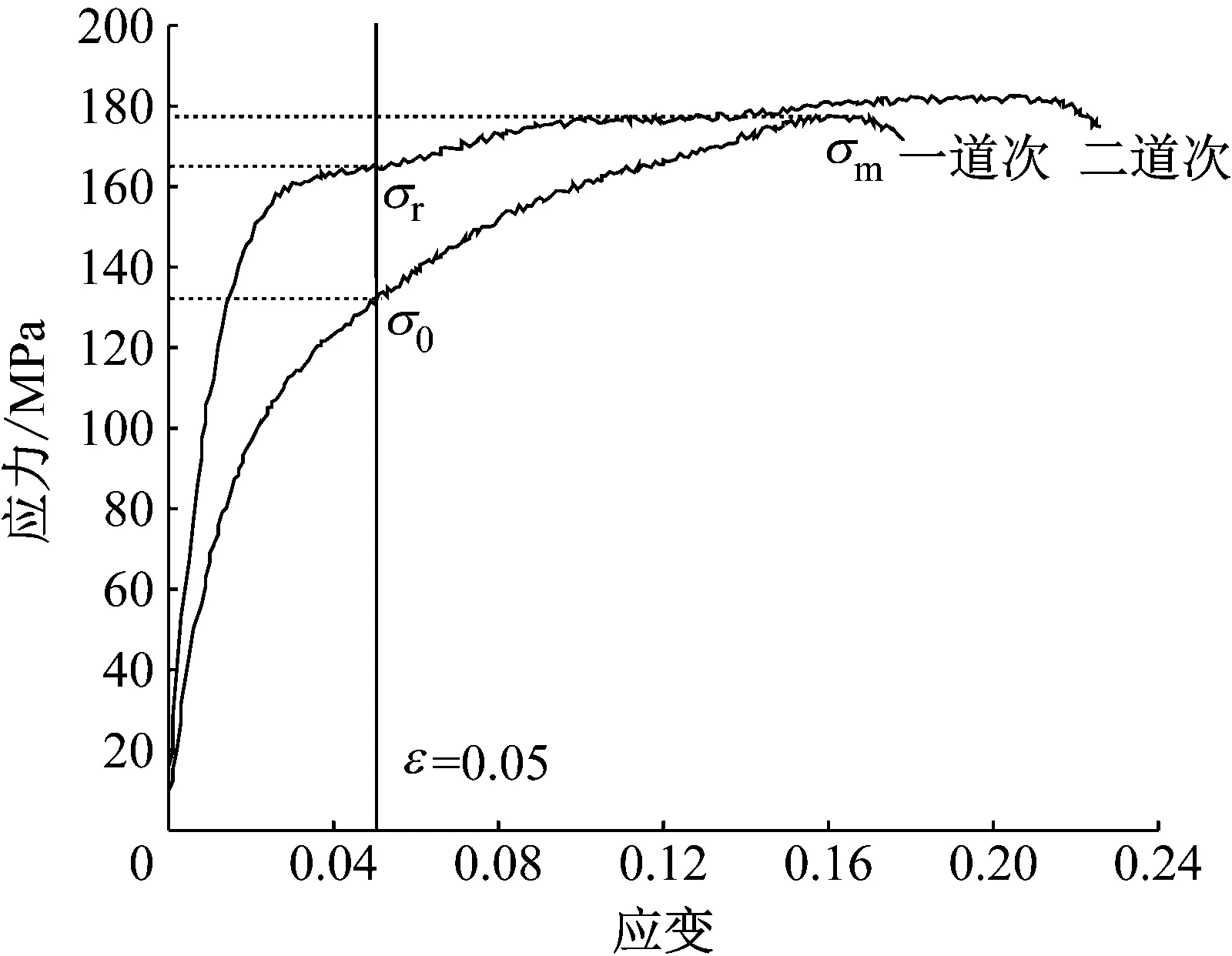

将试样以20 ℃/s加热至1 200 ℃,保温3 min后,以5 ℃/s冷却至变形温度1 150 ℃,1 100 ℃,1 050 ℃,1 000 ℃,950 ℃,900 ℃,保温30 s,进行第一道次压缩变形,以5 s-1变形速率压缩0.2,变形后卸载等温停留时间t为1 s,2 s,5 s,10 s,15 s,45 s,100 s,200 s;然后进行第二道次压缩,以5 s-1变形速率压缩20%,变形后喷水冷却至室温。记录两道次变形过程的应力-应变曲线。以变形温度为950 ℃、间隔时间45 s的双道次变形应力-应变曲线为例,说明奥氏体变形的软化率计算过程,如图3所示。

图3 静态软化率计算方法示意图

利用双道次压缩试验测量变形奥氏体静态软化率计算公式为

(1)

式中:σm为一道次卸载前应力;σ0,σr分别为第一、第二道次热变形时屈服应力,为方便数据处理,本试验取各道次变形0.05时对应的变形应力。

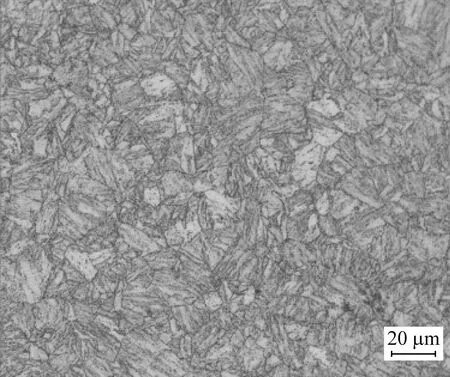

利用上述方法得到的不同变形条件下的奥氏体静态软化率曲线,如图4所示。

图4 不同变形条件下静态软化率曲线

由实验室热模拟结果可见,奥氏体再结晶区应控制在1 000 ℃以上,能够保证轧制过程处于奥氏体再结晶区且充分细化晶粒。对于奥氏体未再结晶区轧制,为了避免发生部分再结晶造成混晶组织并最大程度积累加工硬化效果,开轧温度不能太高,但过低的轧制温度会增加钢板的变形抗力而增大设备的负荷,因此第二阶段开轧温度控制在880~980 ℃。

1.3 热处理温度控制

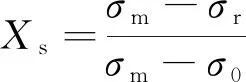

淬火加热温度对奥氏体化均匀程度、奥氏体晶粒粗化等有着巨大影响,对现场热轧6 mm厚钢板热处理试验结果,如表3所示;不同淬火与回火条件下的金相组织特征,如图5所示。

表3 不同热处理工艺的力学性能

(a) 840 ℃×30 min水淬+600 ℃×50 min回火

由表3可知,在910 ℃×30 min水淬+600 ℃×50 min回火工艺条件下,具有最优的综合力学性能。当淬火加热温度在840 ℃和870 ℃的亚温区间时,奥氏体化过程难以充分进行,故不能获得单一的马氏体,经过回火处理后的组织也不全为回火索氏体,而是掺杂了部分铁素体,但是在30 min的保温时间下得到的铁素体量相对较小,因此在金相照片中居于回火索氏体间的铁素体不易区分,使得金相特征较为相似。

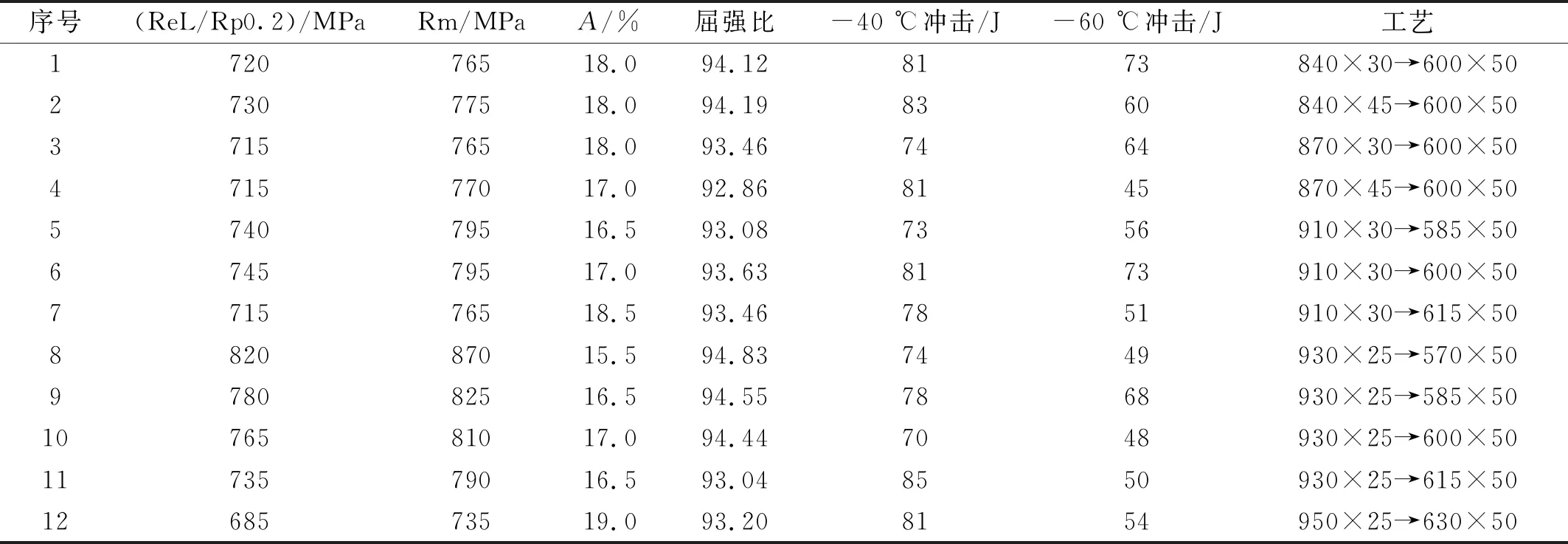

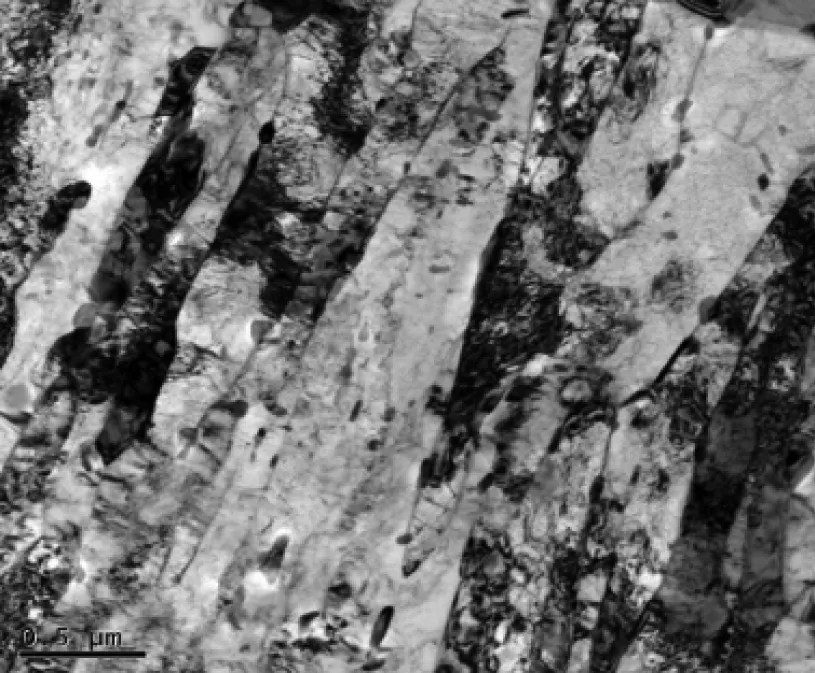

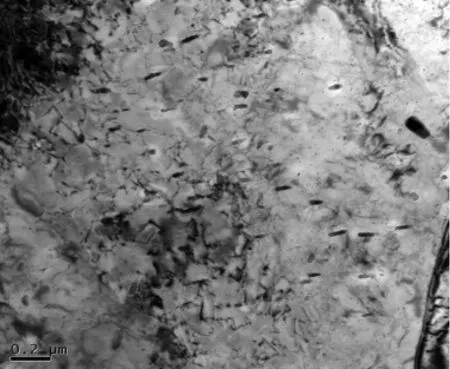

在910 ℃保温30 min水淬+600 ℃保温50 min回火的调质工艺下得到了完全的回火索氏体组织,细粒状的渗碳体弥散的分布在铁素体基体中;该条件下试样的SEM(scanning electron microscope)图像、板条组织的形貌特点以及析出强化作用和位错强化作用,如图6~图8所示。

(a)

(a)

(a) 析出物的钉扎作用

在图6中可见明显的原淬火马氏体组织边界,析出物主要以离散的形式分布于晶界处,原马氏体内部也存在一些大小不一的析出组织,该组织为高温回火后的回火索氏体组织,在晶粒内部已没有清晰的板条组织。淬火马氏体经高温回火后,碳化物(包含渗碳体)以球粒状态分布在铁素体基体内部,即由粒状碳化物和铁素体复合组成,此时的铁素体已基本无碳的过饱和度,碳化物也为稳定型碳化物,常温下是一种平衡组织。

在图7中可见板条边界略有模糊,板条宽度约0.2~0.4 μm。放大倍数后发现,板条未能贯穿整个原晶粒,被析出物和位错面所拦截,板条束不规整,呈现不规则的平行排列状。

在图8中可见细小的析出物弥散的分布于具有一定密度位错线的基体中,位于位错线端点的粒状析出物有效的起到了钉扎的作用,极大的阻碍了位错的移动,从而提高了强度。在组织中还观察到了位错墙结构,位于原板条束周边的变形带附近,是由于大量的位错发生塞挤和积累,形成了位错墙,在回火处理中没有完全的回复而保留下来,是保证高强度的主要途径之一。因此为了达到兼顾高强度和韧塑性的目的,适当的控制回火温度和时间以保留适当的强化机制是关键。

2 抗震塌性能

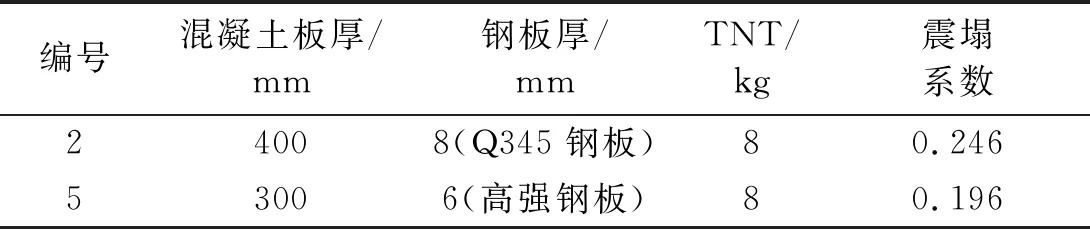

采用现场试验的方法对钢板的抗震塌性能进行分析研究,通过力学试验测得高强钢板的屈服强度≥790 MPa、抗拉强度≥830 MPa、断后伸长率≥18.5%、-40 ℃冲击功≥80 J,试验标靶长宽为2.0 m×1.5 m,靶标短边(1.5 m)设钢板与底部钢板焊接,长边(2 m)无侧板约束,混凝土标号为C35,靠近钢板侧钢筋网配置为D12@250×250 mm,靠近药柱侧为D12@125×125 mm,采用炸药呈圆柱状,高径比为1∶1(炸药威力较大),装药位置在长方形形心处。依据文献[14]中混凝土结构爆炸震塌临界厚度经验公式

(2)

表4 靶标试验参数

(a)

2.1 试验测试设备

采用精度为3 mm的两片铝合金材质的变形梳互相垂直安装在刚性基座上,记录变形梳顶部离钢板竖直距离。在高强钢板上布置5个应变测点,如图10所示(其他测点距5号中心测点的距离均为250 mm),每个测点布置横、纵(X,Y)向两片量程为15%的应变片。

图10 应变测点布置

2.2 抗爆炸震塌试验结果及分析

2号标靶试验后的情况,如图11所示。经测量爆坑的横向、纵向直径分别是855 mm,795 mm,坑深度为350 mm,钢筋断裂为3根,坑洞周围产生有3条明显的裂纹分布在3个角,爆炸面(宽度2 m侧)混凝土全部碎裂脱落,另一个边侧(宽度1.5 m侧)出现上下贯穿的裂缝。试验过程中钢板变形超过变形梳量程,通过变形梳形状估算最大瞬态变形量为254 mm、塑性变形量166 mm。背部钢板形成了V型尖角,混凝土板变形不均匀且产生了折断性裂纹,钢板未发生开裂,有效阻止混凝土碎块飞出,基本达到了极限防震塌能力。

(a) 爆坑情况

5号标靶试验后的情况,如图12所示。经测量爆坑的横向、纵向直径分别是840 mm,929 mm,深度为300 mm,钢筋断裂为3根,坑洞周围有4条明显的贯通裂纹分布在4个角,其中靠近靶标长边一侧的裂纹较大,该侧表层混凝土已脱落,但整体损伤情况明显小于2号靶标。试验过程中变形超过变形梳梳状部分全部变形,柄也发生一部分变形,采用梳状部分变形加上柄变形来获得最大瞬态变形量为212 mm、塑性变形量140 mm。背部钢板变形呈鱼腹型,变形较均匀,混凝土板仅出现两条竖向裂缝,但未整体折断,表明5号靶标的整体损伤情况较2号靶标相对较小。

(a) 爆坑情况

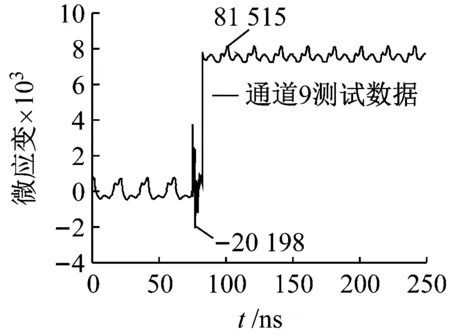

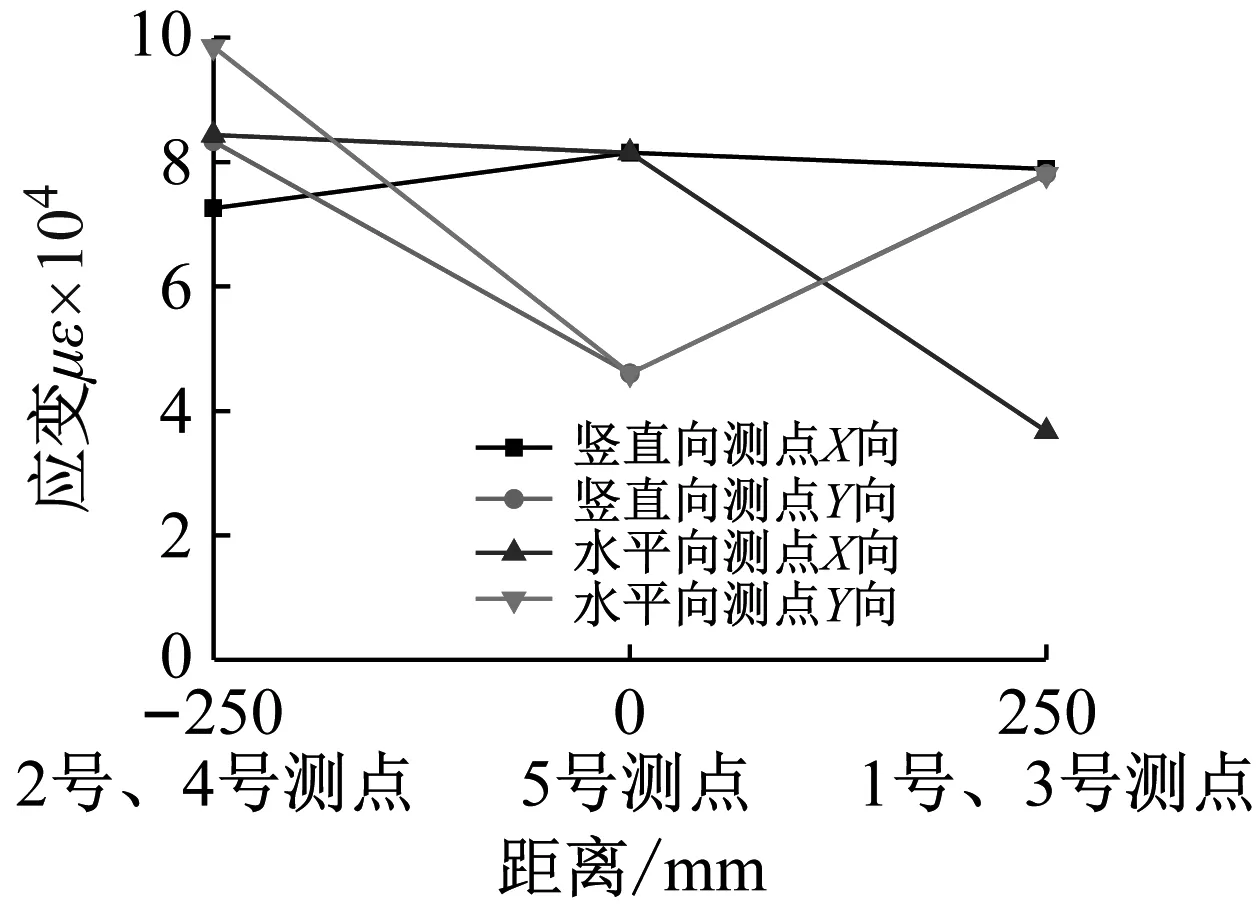

试验所得微应变与时间关系如图13所示(以5号测点为例);各测点相应峰值应变统计情况,如图14所示。由图14可知:3号测点X向应变最小为3.67%,4号测点Y向应变最大为9.85%;1号测点两个方向的应变差值较小,3号、5号测点两个方向的应变差值较大;5号测点的微应变并未大于其他测点微应变,即测点微应变随距爆心远近而变化的规律不明显。

(a)

图14 靶标的测点微应变

对比两个靶标的试验结果可知,采用高强钢板作为背板的5号靶标,混凝土用量减少25%,钢材用量减少25%,而靶标的变形却减小了42 mm且混凝土板的破坏程度、范围也明显减小;表明与普通Q345钢板相比,在降低一定混凝土、钢板厚度的情况下,6 mm厚高强钢板与钢筋混凝土复合后具有较好的抗爆炸震塌效果,因此可将抗震塌系数可取为表4中的0.196。

2.3 数值模拟计算

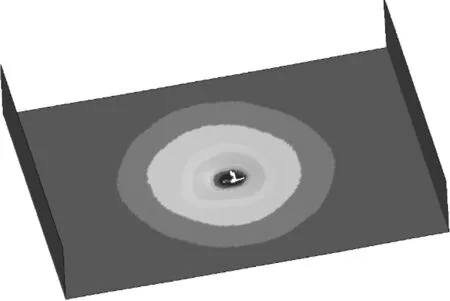

为进一步分析高强钢板的抗震塌性能,采用LS-DYNA软件对模型试验结果进行模拟。采用任意拉格朗日欧拉算法模拟TNT爆炸和冲击波在空气中的传播,采用有限元方法模拟钢板及混凝土的动态力学行为,两种算法之间采用流固耦合算法进行耦合计算。TNT采用JWL(Jones-Wilkins-Lee)状态方程,空气采用线性多项式状态方程,混凝土采用HJC本构模型,高强钢板采用Johnson-Cook本构模型,Q345钢板为普通塑性本构模型,试验中爆炸物在靶标上方,而靶标下方四角处分别与4个立柱顶部的预埋钢板进行焊接,在上部爆炸加载下,可以近似认为靶标四角有立柱支撑部位的Z向位置保持不变,计算时分别对靶标背板四角处的250 mm×250 mm区域进行Z向自由度约束,如图15所示。

图15 靶标数值模型

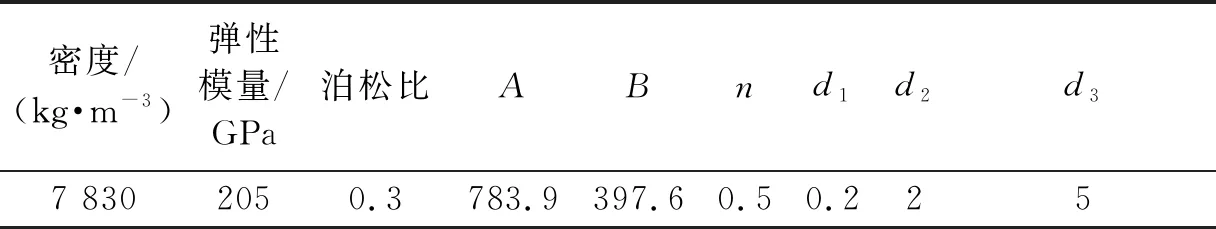

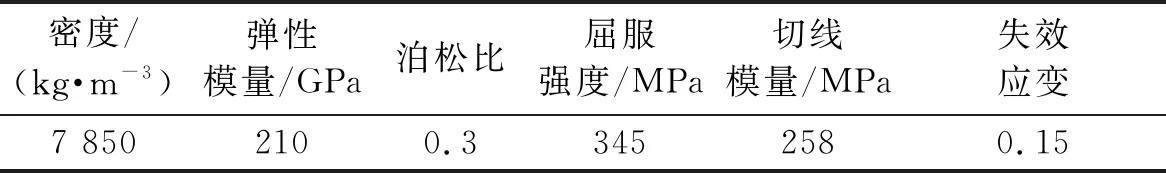

本文高强钢板的材料参数由材料试验拟合得出,如表5所示;Q345钢板材料参数如表6所示;混凝土材料参数依据文献[15]确定。

表5 高强钢板材料参数

表6 Q345钢板材料参数

数值模拟计算得到的普通钢板的变形和高强钢板中点变形的时间历程曲线,如图16、图17所示。对比试验实测的变形量与仿真结果发现,由于普通钢板强度较低,钢板中部出现穿透现象;高强钢板的中点变形为159 mm与试验测得的212 mm的误差为25%。在防护工程中考虑到偶然荷载的误差相对较大,因此认为本文的仿真结果基本可以模拟爆炸试验。

图16 普通钢板变形情况

图17 高强钢板变形时程曲线(mm)

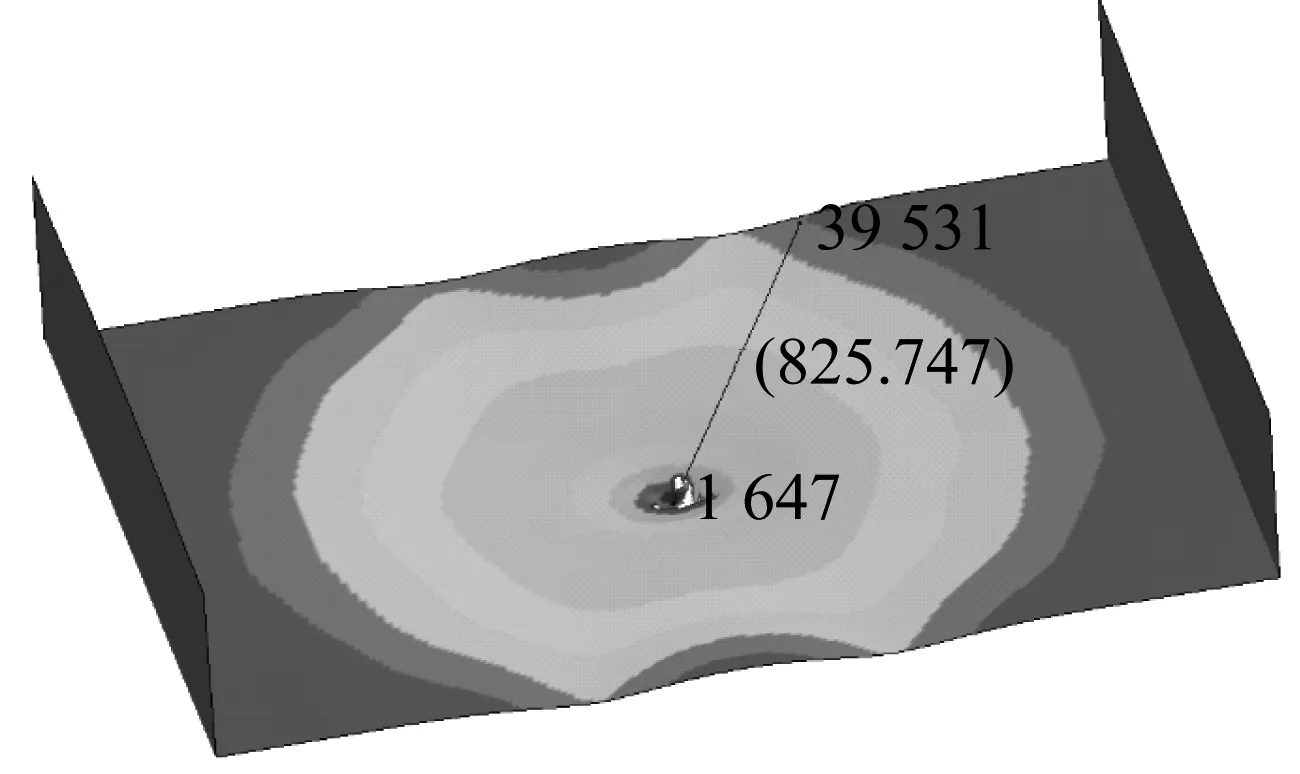

钢板产生峰值变形时钢板整体的应力云图,如图18所示。由图18可知,普通钢板和高强钢板的峰值应力分别为377.1 MPa和909.1 MPa;结合材料试验报告知高强钢板的动态抗拉强度约为1 032 MPa,数值计算结果未超过该值,钢板未发生拉裂破坏。各靶标在爆炸冲击过程中钢板的变形区域(变形量超过两倍板厚的区域),如图19所示。由图19可知,2号和5号靶的变形区域分别835 mm和906 mm,普通钢板的变形区域主要集中在钢板中心部位,高强钢板变形的整体区域较大且比较分散。

(a) 普通钢板

(a) 普通钢板

3 结 论

(1) 当冷速达到30 ℃/s时,钢板试样组织由单一的马氏体组成。采用双道次压缩工艺,奥氏体再结晶区应控制在1 000 ℃以上,能够保证轧制过程处于奥氏体再结晶区且充分细化晶粒;对于奥氏体未再结晶区轧制,第二阶段开轧温度控制在880~980 ℃。

(2) 910 ℃保温30 min水淬+600 ℃保温50 min回火的调质工艺得到了完全的回火索氏体组织,细粒状的渗碳体弥散的分布在铁素体基体中,此时高强钢板具有最优的综合力学性能。

(3) 在试验当量下,与普通Q345钢板靶标相比,混凝土用量减少25%,钢材用量减少25%,6 mm厚高强钢板与钢筋混凝土复合后靶标的变形却减小了42 mm且混凝土板的破坏程度、范围也明显减小;说明高强钢板具有更好的抗爆炸震塌效果,抗震塌系数可取为0.196。