基于切缝装药定向预裂的中深孔掏槽爆破研究

程 兵, 汪海波, 宗 琦, 徐 颖, 王梦想

(1.安徽理工大学 化学工程学院,安徽 淮南 232001; 2.安徽理工大学 土木建筑学院,安徽 淮南 232001)

钻爆法作为一种高效经济的施工方法,被广泛应用于各类岩体开挖工程,特别是矿山地下空间掘进作业。对于煤矿岩巷钻爆掘进而言,掏槽爆破是决定整体破岩效果及循环进尺大小的关键,其主要作用是为崩落孔爆破创造额外自由面,从而降低崩落孔爆破时的围岩夹制作用[1-4]。传统岩巷钻爆掘进施工普遍采用孔深不超过2.0 m的浅孔爆破技术,虽然基本都能够实现较高的炮孔利用率,但单循环进尺较低,循环转换过程中的辅助作业占用时间较长。随着综采技术的迅速发展,浅孔爆破技术已经无法满足采掘平衡对岩巷掘进效率的要求,采用孔深大于2.5 m的岩巷中深孔爆破技术成为提高岩巷钻爆掘进效率的必然选择[5-6]。然而炮孔深度的增加会使围岩夹制作用显著增强,槽腔岩体难以被完全抛掷出来,掏槽爆破效果不能达到设计要求,进而会影响全断面爆破开挖效率[7-8]。

自Fourney等[9]提出采用切缝装药实现岩体的定向断裂以来,切缝装药在改善爆破开挖轮廓成型质量方面一直发挥着重要作用。近年来,学者们针对切缝装药的爆破机理和工程应用开展了许多研究工作。例如,杨仁树等[10-12]通过电镜扫描获取了切缝装药爆破裂纹断面形态特征,从微观角度阐述了切缝装药的定向破岩机理;并开展切缝装药爆炸纹影捕捉和冲击波超压测试,结果表明爆生气体会优先沿着切缝方向释放,切缝方向的超压峰值远高于非切缝方向;然后将切缝装药应用于巷道光面爆破,获得了较高的周边残孔率。岳中文等[13-15]利用光测试验技术探究了双炮孔切缝装药条件下微差爆破时的孔间裂纹贯穿规律,然后结合数值模拟研究了装药结构和围压大小对切缝装药爆破裂纹分布的影响。Wang等[16]和杨国梁等[17]分别研究了径向不耦合系数和轴向不耦合系数对切缝装药定向断裂效果的影响。程兵等[18]利用离散元与有限元耦合算法开展切缝装药爆破模拟,揭示了切缝装药的爆轰产物作用历程以及炮孔周围岩体损伤分布特征。申涛等[19]模拟了普通装药和切缝装药下的岩巷光面爆破,结果表明切缝装药能够实现周边高质量成型。满轲等[20]在掌子面的左、右帮部炮孔分别装填普通装药和切缝装药,结果显示采用切缝装药的右帮部光面爆破效果明显优于采用普通装药的左帮部。

鉴于切缝装药的定向断裂能力,拟将以往用于光面控制爆破的切缝装药引入到中深孔掏槽爆破中,利用切缝装药的定向断裂能力先将槽腔岩体与周围岩体分离开来,消除围岩对槽腔内部岩体的夹制作用。但是现有研究大都集中于切缝装药的定向断裂机理及其在光面爆破中的应用,而对采用切缝装药的掏槽爆破技术缺少深入研究。因此,针对某岩巷中深孔爆破开挖过程中掏槽爆破效果差的问题,本文设计了基于切缝装药定向预裂的中深孔掏槽爆破方案,并将此掏槽爆破方案作为研究对象,首先从理论上分析定向预裂对槽腔形成的影响,然后运用ANSYS/LS-DYNA开展掏槽爆破数值模拟,直观展示槽腔岩体破坏过程和揭示槽腔岩体破坏机理,最后通过现场试验探究其实际应用效果。

1 工程背景

1.1 工程概况

潘三矿东三采区底抽巷采用直墙拱形断面,掘进宽度、掘进高度、掘进断面面积以及直墙高度分别为4.7 m,3.65 m,14.785 m2和1.3 m。巷道所穿过岩层主要为中细砂岩,含有少量石英成分,岩石内部节理裂隙较少。对现场所取岩石开展物理力学参数测试,测得密度为2 680 kg/m3,弹性模量为28.1 GPa,泊松比为0.24,抗压强度为78.1 MPa,抗拉强度为6.4 MPa。

1.2 爆破方案

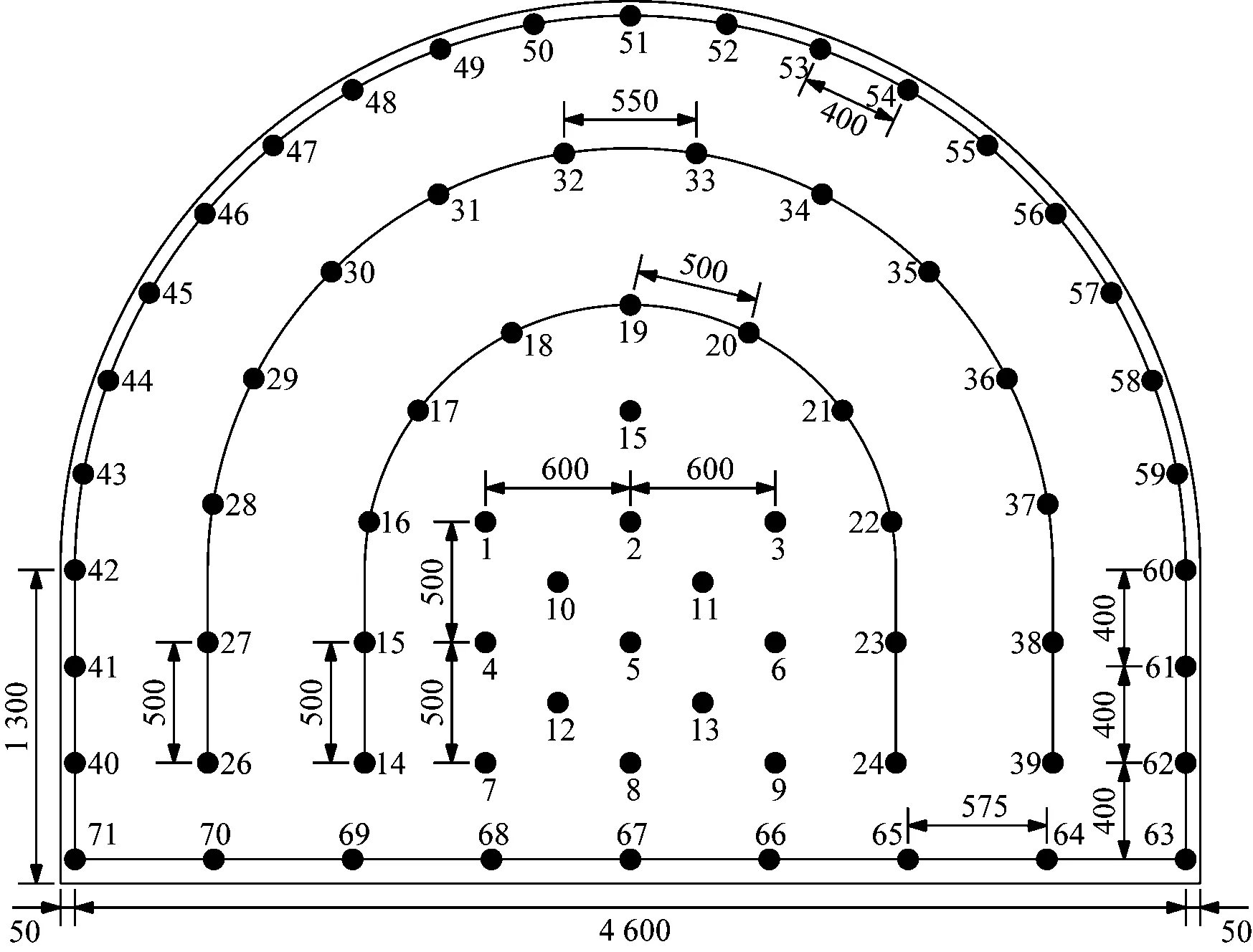

在该岩巷钻爆掘进中,原爆破方案采用楔形掏槽爆破,掏槽孔深度2.7 m,其他炮孔深度2.5 m,为中深孔爆破技术,但掏槽爆破效果差,经统计全断面爆破掘进时平均循环进尺、平均炮孔利用率、平均炸药单耗以及平均雷管单耗为2.05 m,82.0%,1.87 kg/m3和2.18 发/m3。针对这一问题,本研究将以往用于光面爆破的切缝装药引入到中深孔掏槽爆破中,并且根据切缝装药光面爆破的装药参数选取经验,设计了基于切缝装药定向预裂的中深孔掏槽爆破方案,掏槽区域以外的炮孔布置及装药参数依然保持不变,全断面炮孔布置以及爆破参数分别如图1和表1所示。

表1 爆破参数

图1 炮孔布置(mm)

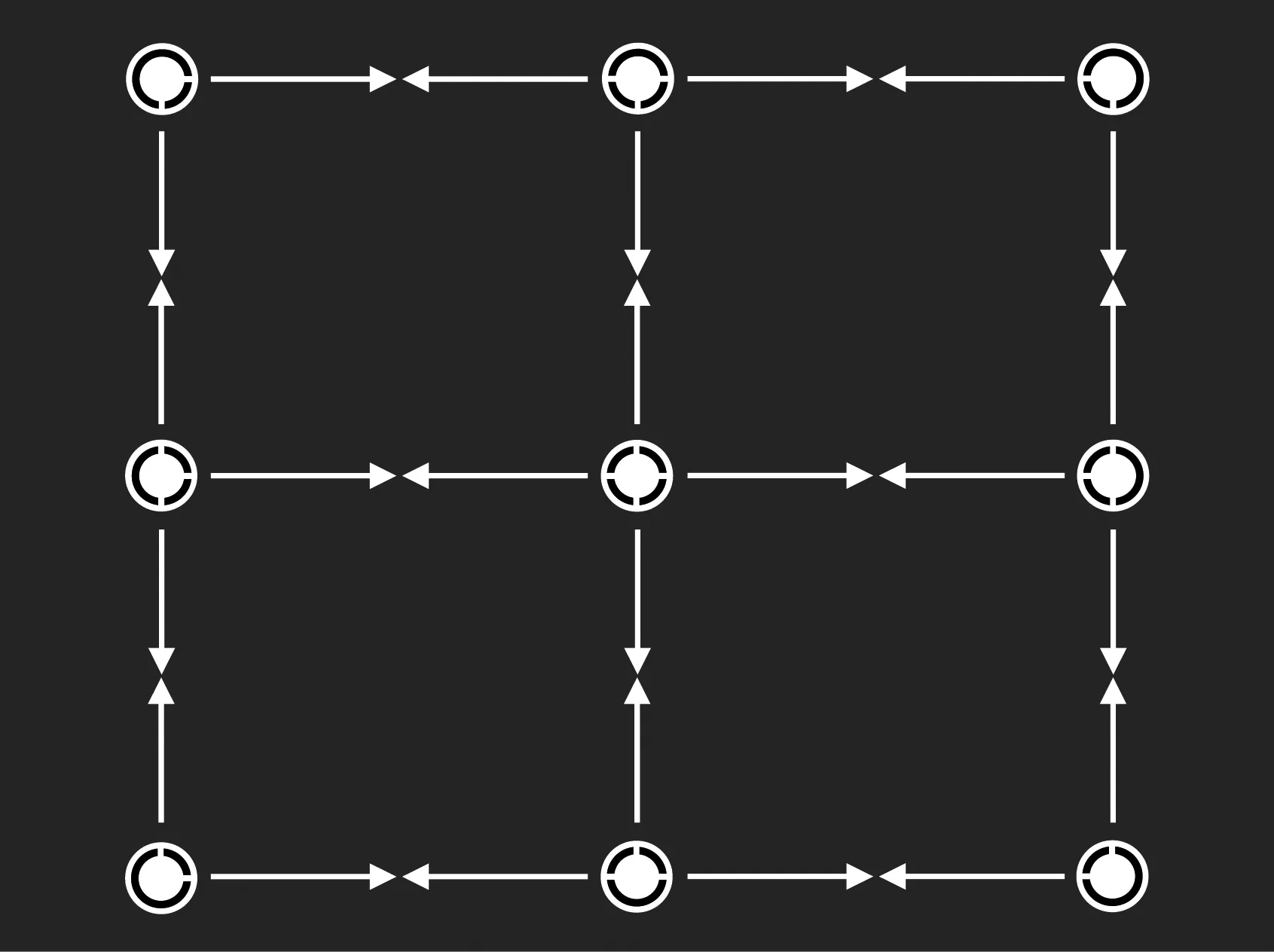

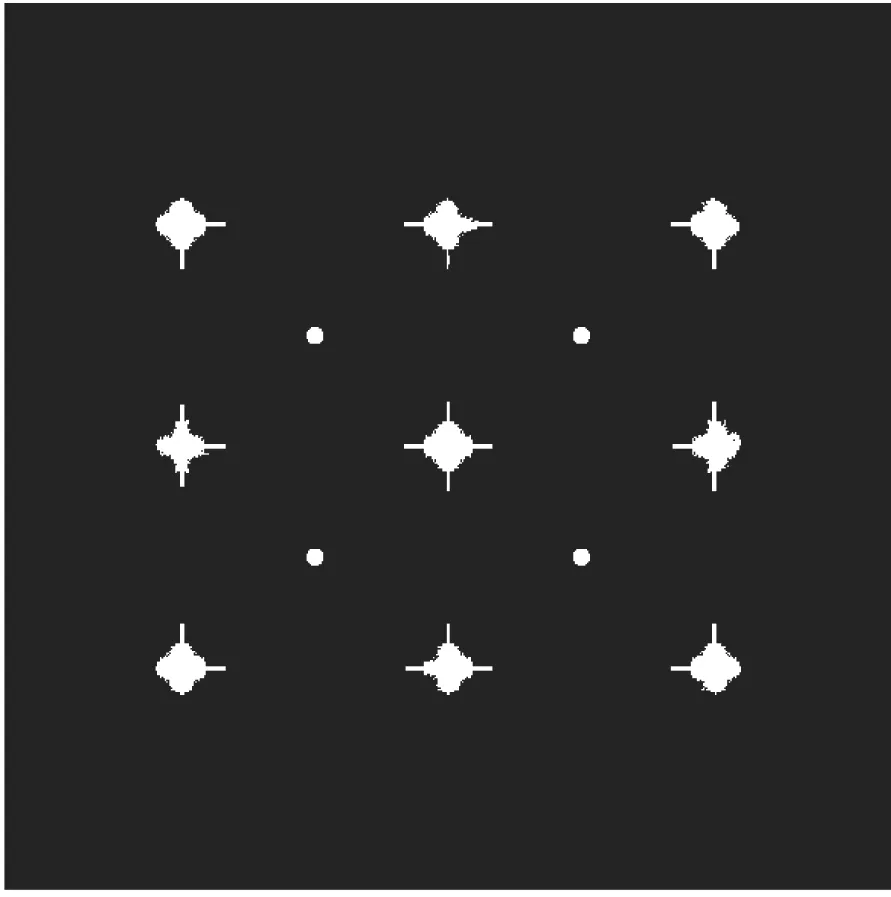

在优化后的爆破方案中,掏槽爆破由楔形掏槽改为直孔掏槽,与传统的直孔掏槽爆破设计理念不同的是,这里将直孔掏槽爆破分为预裂孔爆破和掏槽孔爆破两步。预裂孔中采用切缝装药,即在药卷外侧设置阻燃型PVC(polyvinyl chloride)管,PVC管上设有轴向切缝,各预裂孔中切缝装药的切缝数量和切缝方向根据其炮孔位置不同而具有一定差异,具体如图2所示。掏槽爆破时先起爆预裂孔中的切缝装药,利用切缝管对爆破能量的导向作用,爆生裂纹沿切缝方向扩展延伸,直到各预裂孔之间爆生裂纹相互贯穿形成定向预裂面,然后再通过掏槽孔爆破完成槽腔岩体的破碎及抛掷。

图2 切缝数量和切缝方向

2 定向预裂对槽腔形成的影响分析

2.1 定向预裂对岩体损伤影响分析

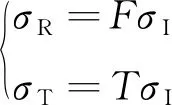

当应力波从一种介质传播到另一种介质时,如果两种介质的波阻抗不同,则会在界面处发生应力波的反射、透射与折射。通常为了简化分析假设应力波由介质1垂直入射到介质2,此时不存在应力波折射,仅存在应力波的透射与反射,反射应力波和透射应力波的计算公式[21]为

(1)

式中:σI为入射应力波;σR为反射应力波;σT为透射应力波;F为反射系数;T为透射系数。其中,F和T可以用式(2)表示

(2)

式中,ξ=(ρCp)1/(ρCp)2为波阻抗比,ρ为介质密度,Cp为介质波速,下标1和2分别为介质1和介质2。

当掏槽孔中的炸药爆炸后,在岩体中激起爆炸应力波并向外传播。由于预裂孔中的切缝装药先行爆破后,各预裂孔之间裂纹相互贯穿形成定向预裂面,定向预裂面可以视为自由面。当爆炸应力波到达定向预裂面,应力波由岩体介质入射到空气介质,由于岩石的波阻抗远大于空气,根据式(1)和式(2)可知波阻抗比ξ→∞,反射系数F=-1,透射系数T=0,表明入射应力波在定向预裂面全部被反射为拉伸应力波。

掏槽孔在无限岩体和预裂岩体中的爆破损伤示意图,如图3所示。与掏槽孔在无限岩体中的爆破损伤情况相比,一方面由于掏槽孔爆炸应力波在定向预裂面全部被反射为拉伸应力波,而岩石的抗拉强度仅为抗压强度的10%左右,所以在定向预裂面附近会发生拉伸层裂破坏;另一方面由于掏槽孔爆炸应力波无法透过定向预裂面作用于槽腔外部岩体,定向预裂面对掏槽孔爆炸应力波的传播产生了阻隔作用,于是掏槽孔的炸药爆破能量将全部用于破坏槽腔内部岩体,促使掏槽孔周围爆生裂纹继续向前扩展延伸,甚至到达定向预裂面并与之相互贯穿。可见利用定向预裂面的自由面反射拉伸效应和应力波阻隔效应,能够实现槽腔岩体的充分破坏,破碎的岩块很容易被抛掷出槽腔。

(a) 无限岩体

2.2 定向预裂对成腔阻力的影响

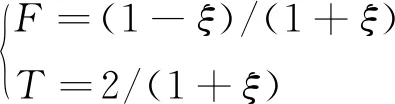

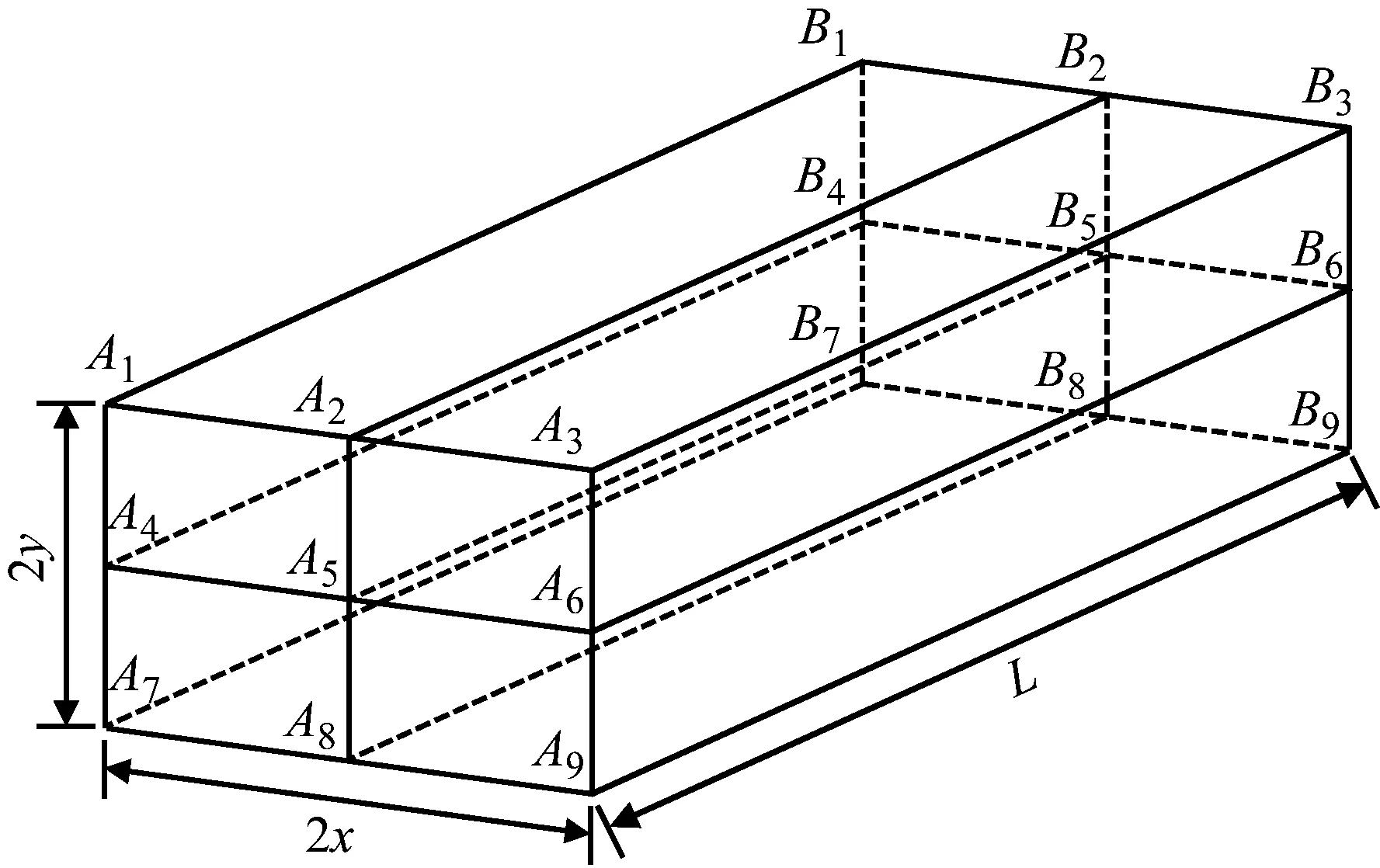

为了探究切缝装药定向预裂对掏槽爆破成腔阻力的影响,构建了掏槽爆破三维简化力学模型,如图4所示。图4中:A1B1,A2B2,A3B3,A4B4,A5B5,A6B6,A7B7,A8B8和A9B9为预裂孔;A1A3A9A7为自由面;槽腔宽度为2x;槽腔高度为2y;预裂孔深度为L;预裂孔装药长度为L1。

图4 掏槽爆破力学模型

对于设计掏槽腔体A1A3A9A7B1B3B9B7而言,其形态为长方体,除A1A3A9A7为自由面以外,其他5个面均会对掏槽腔体的形成产生阻力作用。其中,面B1B3B9B7主要为受拉破坏,抗拉阻力与槽底面积和岩石抗拉强度有关;面A1A3B3B1,A7A9B9B7,A1A7B7B1和A3A9B9B3发生剪切破坏,符合Mohr-Coulomb屈服准则。各表面成腔阻力计算公式[22]如下所示。

面B1B3B9B7的抗拉阻力为

TB1B3B9B7=4xyσt

(3)

面A1A3B3B1和面A7A9B9B7的剪切阻力为

QA1A3B3B1=QA7A9B9B7=2xL(c+σ1tanφ)

(4)

面A1A7B7B1和面A3A9B9B3的剪切阻力为

QA1A7B7B1=QA3A9B9B3=2yL(c+σ2tanφ)

(5)

式中:c为岩体黏聚力;φ为岩体内摩擦角;σ1为竖直法向应力,σ1=γh,γ为岩石容重,h为岩体埋深;σ2为水平法向应力,σ2=σ1μ/(1-μ)。

由于预裂孔中的切缝装药爆炸以后,在预裂孔装药长度范围内爆生裂纹会沿着切缝方向扩展延伸,直到各预裂孔之间裂纹相互贯穿形成定向预裂面。对于设计掏槽腔体A1A3A9A7B1B3B9B7,预裂孔装药长度范围内的槽腔岩体与周围岩体分离开来,此时成腔阻力发生变化。

面A1A3B3B1和面A7A9B9B7的剪切阻力变为

QA1A3B3B1=QA7A9B9B7=2x(L-L1)(c+σ1tanφ)

(6)

面A1A7B7B1和面A3A9B9B3的剪切阻力变为

QA1A7B7B1=QA3A9B9B3=2y(L-L1)(c+σ2tanφ)

(7)

则成腔阻力降低了

Δf=2L1[x(c+σ1tanφ)+y(c+σ2tanφ)]

(8)

根据以上分析可以看出,预裂孔中的切缝装药爆炸后沿槽腔A1A3A9A7B1B3B9B7轮廓所形成的定向预裂面,会降低槽腔四周各面所受的成腔剪切阻力,有利于掏槽孔爆破成腔。

3 数值模拟

3.1 建立数值模型

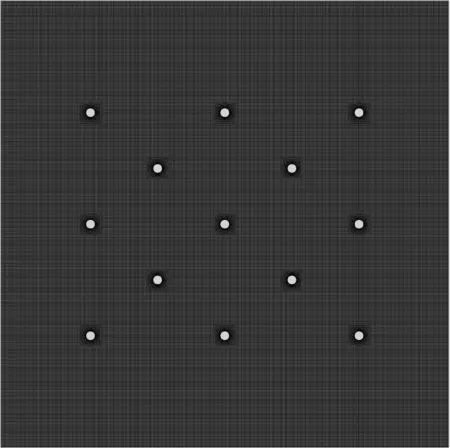

由于所设计的基于切缝装药定向预裂的中深孔掏槽爆破方案为直孔掏槽,在垂直于炮孔轴向的任意截面上各炮孔间的距离保持不变,且炮孔的装药长度远大于其直径,因此在不考虑炮孔端部特殊爆破效应的前提下,为了减少数值模拟的计算量,可以采用二维有限元模型[23]。如图5所示,运用ANSYS/LS-DYNA显式动力有限元软件建立尺寸为2 000 mm×2 000 mm的二维掏槽爆破模型。根据1.2节中的爆破方案设计,该掏槽爆破模型共包含有9个预裂孔和4个掏槽孔,两种类型炮孔的直径均为42 mm。预裂孔的水平和竖直炮孔间距分别为600 mm和500 mm,预裂孔中采用直径29 mm的药卷,药卷外侧有壁厚4 mm的PVC切缝管,切缝管上设有宽度4 mm的轴向切缝,各预裂孔中切缝装药的切缝数量和切缝方向按照图2所示进行建模。掏槽孔的水平和竖直炮孔间距也分别为600 mm和500 mm,各掏槽孔均位于每4个预裂孔连线矩形的中心,掏槽孔中采用直径35 mm药卷。预裂孔和掏槽孔的炸药分别在0和500 μs时刻起爆,起爆点均位于各炮孔药卷正中心,采用*INITIAL_DETONATION关键字定义起爆时间和起爆点。

(a)

在本次模拟中,炸药和空气被视为流体介质使用ALE(arbitrary Lagrangian Eulerian)网格,切缝管与岩体作为固体介质采用Lagrange网格,两种类型介质之间的力学信息传输通过定义流固耦合算法来实现[24],切缝管与岩体之间则需要设置自动面面接触。此外,模型周围需要施加人工黏滞无反射边界条件,能够吸收剪切波和膨胀波以消除边界应力波反射对模拟结果的影响[25]。

3.2 材料模型与参数

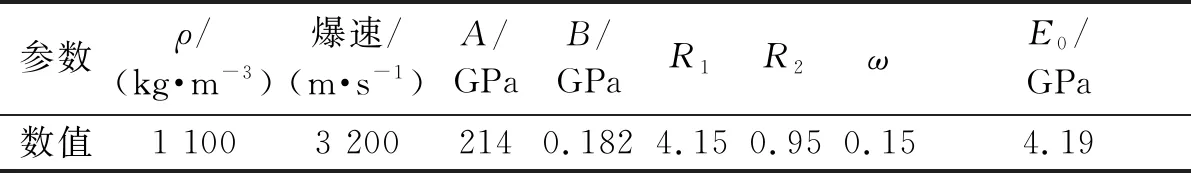

炸药采用*MAT_HIGH_EXPLOSIVE_DURN高能燃烧材料模型,同时使用JWL(Jones-Wilkins-Lee)状态方程描述爆轰产物的压力、体积与能量之间的相互关系[26]

(9)

式中:PJ为状态方程决定的爆轰压力,Pa;A,B为炸药材料常数,GPa;R1,R2,ω为炸药材料常数,无量纲;E0为爆轰产物初始内能,GPa;V为爆轰产物相对体积,无量纲。炸药材料参数如表2所示。

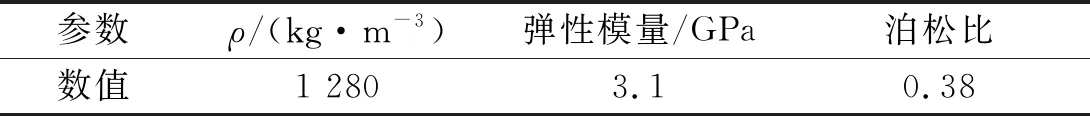

表2 炸药材料参数

空气采用*MAT_NULL空材料本构,同时采用线性多项式作为状态方程[27]

p0=C0+C1γ+C2γ2+C3γ3+

(C4+C5γ+C6γ2)E1

(10)

ξ=1/V0-1

(11)

式中:p0为压强;C0~C6为状态方程参数;γ为黏滞系数;E1为单位体积内能;V0为初始相对体积。空气材料参数如表3所示。

表3 空气材料参数

岩体和切缝管选用各向同性随动塑性硬化材料模型*MAT_PLASTIC_KINEMATIC。该模型考虑了动载作用下材料所具有的应变率效应[28],因此常用于求解各类材料的爆炸冲击问题。本次模拟所采用的岩体材料参数见1.1节所述,切缝管材料参数如表4所示。

表4 切缝管材料参数

对于岩体模型而言,还需要在求解文件中添加单元失效关键字*MAT_ADD_EROSION,将岩体的拉压强度参数定义为岩体单元的失效判据,可以模拟槽腔内部岩体的损伤破坏[29]。具体的失效判据为:当单元承受的有效应力超过岩石动抗压强度时,单元会自动从模型中删除,该判据可以用于模拟炮孔近区粉碎圈的形成;而当单元承受的有效应力超过岩石动抗拉强度时单元也会自动被删除,该判据则用于模拟炮孔中远区爆生裂纹的动态扩展演化[30]。

3.3 模拟结果与分析

将包含3.1节和3.2节所述数值模型、材料本构以及岩体单元失效判据的求解文件提交至求解器,求解结束后采用后处理程序LS-PREPOST4.5输出不同时刻岩体损伤演化情况,如图6所示。由图6可知,当预裂孔中的切缝装药爆炸以后,爆炸载荷透过切缝管作用于炮孔壁,炮孔周围较小范围内岩体受压破碎形成粉碎区,由于切缝管结构对炸药爆破能量的导向作用,切缝方向初始裂隙发育程度显著高于非切缝方向,然后在爆炸应力波和爆生气体的协同作用下[31],切缝方向爆破裂纹进一步扩展延伸,直到裂纹沿着相邻预裂孔连线相互贯穿形成定向预裂面。

(a) 50 μs

紧接着500 μs时刻掏槽孔中的炸药起爆,爆炸载荷可以直接作用于炮孔壁,掏槽孔周围较大范围内的岩体受压破碎形成粉碎区,并在粉碎区四周边缘分布有初始裂隙,在爆炸应力波和爆生气体的协同作用下初始裂隙进一步扩展延伸。由于预裂孔中切缝装药先行爆破使得相邻预裂孔之间形成了定向预裂面,当掏槽孔爆炸应力波传播到定向预裂面会形成反射拉伸应力波,导致定向预裂面附近岩体产生层裂破坏。且由于切缝装药定向预裂使得岩体不再是连续的整体,掏槽孔爆破裂纹前端到达定向预裂面,与定向预裂面相互贯通后不再继续向前扩展延伸。

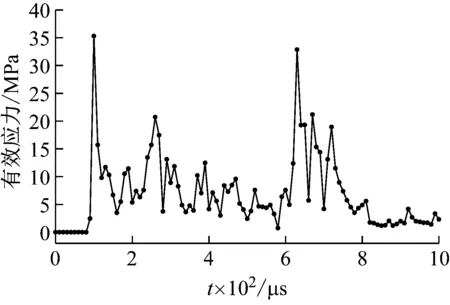

为了进一步探究定向预裂面对掏槽孔爆炸应力波传播的影响,取左上方水平方向的两个预裂孔,然后在水平两预裂孔连线中点处槽腔轮廓内外两侧距离连线20 mm处设置测点,然后输出测点等效应力时程曲线,如图7所示。由图7可知,槽腔轮廓内侧的测点在预裂孔和掏槽孔爆炸应力波的作用下会依次产生两个应力峰值,而槽腔轮廓外侧的测点仅会在预裂孔爆炸应力波作用下产生一个应力峰值。这主要是由于预裂孔中切缝装药爆破后沿着槽腔轮廓形成了定向预裂面,对掏槽孔爆炸应力波的传播形成阻隔作用。因此槽腔轮廓外部岩体不再承受掏槽孔爆炸应力波的作用,而掏槽孔爆破能量则可以全部用于破坏槽腔内部岩体,使之形成易于抛掷的破碎岩块。

(a) 槽腔轮廓内侧测点

由于有限元算法存在一定局限性,本次模拟未能充分展示槽腔岩体的抛掷过程。但根据图6中预裂孔爆破后的岩体损伤演化情况可以看出,利用切缝管结构对炸药爆破能量的导向作用,预裂孔爆破以后沿着预裂孔连线和槽腔轮廓形成了定向预裂面,定向预裂面将槽腔岩体与围岩分离开来。结合2.2节的理论分析可知,由于预裂孔装药长度范围内的槽腔岩体已经与围岩发生脱离,那么当掏槽孔爆破以后爆生气体开始推动槽腔岩体向外运动抛掷时,预裂孔底部装药长度范围内的槽腔表面与围岩之间不存在剪切阻力,仅靠近预裂孔孔口端的未装药长度范围内的槽腔表面与围岩之间存在剪切阻力。可见切缝装药定向预裂能够显著降低槽腔四周各面的成腔剪切阻力,成腔阻力的下降将使得槽腔岩体能够被轻易地抛掷出去,从而得到符合设计要求的槽腔。

4 现场试验

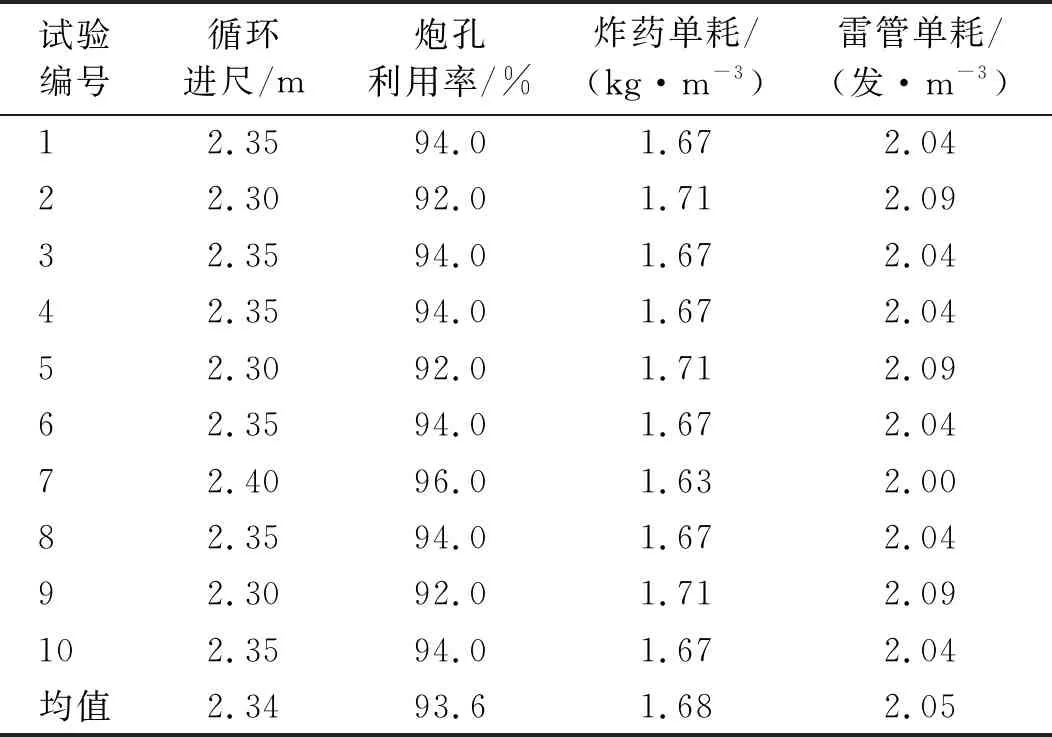

为了探究基于轴向切缝装药定向预裂的掏槽爆破技术在岩巷中深孔爆破中的应用效果,按照图1和表2所示的爆破方案和爆破参数实施岩巷中深孔全断面爆破。由于测量手段的限制,在不影响整个工程进度的前提下,很难在爆破现场对掏槽效果进行单独的测试和评价。因此,掏槽爆破效果通常采用全断面爆破以后的循环进尺、炮孔利用率、炸药单耗以及雷管单耗等爆破指标来间接衡量,爆破效果统计见表5。

表5 爆破效果统计数据

由表5可知,采用优化掏槽爆破方案进行全断面爆破试验,平均循环进尺为2.34 m,平均炮孔利用率为93.6%,平均炸药单耗为1.68 kg/m3,平均雷管单耗为2.05 发/m3。与采用楔形掏槽的普通中深孔爆破方案相比,平均循环进尺增加了0.29 m,平均炮孔利用率提高了11.6%,平均炸药单耗降低了0.19 kg/m3,平均雷管单耗降低了0.13 发/m3。试验结果表明,采用基于轴向切缝装药定向预裂的掏槽爆破技术,能够改善中深孔掏槽爆破效果,进而提高全断面爆破开挖效率和降低爆破成本。

5 结 论

针对岩巷中深孔掏槽爆破效果差的问题,设计了基于切缝装药定向预裂的中深孔掏槽爆破方案,并以此作为研究对象开展相关研究,得出如下结论:

(1) 预裂孔中的切缝装药爆破后形成的定向预裂面具有自由面效应和应力波阻隔效应,定向预裂面作为自由面会将掏槽孔爆炸应力波反射为拉伸应力波促使槽腔岩体发生拉伸破坏,并会阻隔掏槽孔爆炸应力波向槽腔外部传播促使掏槽孔炸药能量全部用于破坏槽腔岩体,因此槽腔岩体可以被充分破坏以形成易于抛掷出腔的破碎岩块;而且,沿槽腔轮廓所形成的定向预裂面,具有降低槽腔四周各面所受的剪切阻力的作用,进而有利于掏槽孔爆破成腔。

(2) 数值模拟能够实现槽腔岩体损伤演化历程的可视化,预裂孔中切缝装药先行爆破使得相邻预裂孔之间形成了定向预裂面,掏槽孔应力波到达定向断裂面后,定向断裂面的反射拉伸作用导致预裂面附近产生拉伸层裂破坏,且槽腔轮廓外侧测点仅在预裂孔爆炸应力波作用下产生一个应力波峰值,而槽腔轮廓内侧测点在预裂孔和掏槽孔爆炸应力波的作用下产生两个峰值,证明了定向预裂面的应力波阻隔作用。

(3) 在岩巷中深孔爆破中采用基于轴向切缝装药定向预裂的掏槽爆破技术,爆后平均循环进尺增加了0.29 m,平均炮孔利用率提高了11.6%,平均炸药单耗降低了0.19 kg/m3,平均雷管单耗降低了0.13 发/m3,爆破效果明显优于现有普通中深孔掏槽爆破技术。