即食海蜇生产过程微生物污染调查及预防

李月雯,任国杰*,周宇晨,于 锋,夏元凤,潘玉爱

(1.大连产品质量检验检测研究院有限公司,辽宁大连 116000;2.大连市中山区疾病预防控制中心,辽宁大连 116000)

海蜇广泛分布在我国各海域中,富含蛋白质、脂肪、核黄素、硫胺素以及碘、钙、铁、磷等营养成分,深受广大消费者的青睐[1]。由于新鲜海蜇体积大,易分解自溶,运输不便,不易贮藏,一般采用三矾盐渍法,用大量的食盐和明矾腌渍将新鲜海蜇迅速脱水,收敛凝固蛋白,成为便于存放的盐渍海蜇皮[2]。盐渍海蜇含有大量的盐和铝,不可直接食用,浸泡脱盐耗费时间。即食海蜇可直接食用,口感清脆,有韧性,味道鲜美,携带方便,同时避免了盐渍海蜇高盐高铝对人体的危害,更有益健康。

海蜇在超过50 ℃加热后,蛋白质硬化变形,引起卷曲脱水变小,肉质纤维状,口感变差,失去食用价值[3-4]。所以即食海蜇生产无法采用加热杀菌,产品菌落总数检出时有发生[5-6],食品安全存在一定的隐患,有必要对其生产工艺进行调查和优化。本文通过对生产过程中原料、操作人员、直接接触产品的生产器具和包装材料、生产环境进行菌落总数测定,检测结果客观记录加工过程中的卫生状况,进而分析各个环节的污染程度和造成产品污染的原因[7]。针对不同环节污染程度制定生产工艺优化方案,为即食海蜇安全生产的标准化、规范化提供理论参考,促进即食海蜇产业健康发展。

1 材料与方法

1.1 材料

实验所用样品取自于辽南某即食海蜇生产加工企业。

1.2 试剂与仪器

平板计数琼脂(PCA)培养基、营养琼脂(NA),北京陆桥技术股份有限公司;LRH-250型生化培养箱,上海一恒科学仪器有限公司;BagMixer®400 VW拍击式均质器,法国interscience公司;BSA2201电子天平,赛多利斯公司;SX-700高压灭菌器,日本Tomy公司。

1.3 实验方法

1.3.1 生产工艺流程

即食海蜇的生产工艺流程为三矾盐渍海蜇丝→清洗→浸泡脱盐→清洗→灌装料包→灌装抑菌保鲜液→真空包装→检验→成品。

1.3.2 采样点

①人员:3名车间操作人员的右手。②器具:操作台面3个位置、3个转运脱盐海蜇的盛装容器、3批与食品直接接触的包装袋。③物料:生产用水、3批盐渍海蜇皮、3批海蜇脱盐浸泡池池水、3批脱盐清洗后的海蜇丝、3批调味粉原料、3批调味油原料以及3批调味液原料。④环境:浸泡车间空气,包装车间空气。

1.3.3 采样时间

生产过程中进行采样。①对同一个班次生产0 h和3 h的操作员手、操作台面、盛装容器表面进行采样。②对注入脱盐浸泡池前的生产用水和浸泡3个批次盐渍海蜇后的池水分别进行采样。③连续3 d对浸泡车间、包装车间生产0 h和3 h的空气进行采样。

1.3.4 采样方法

①手部表面采样参照GB 15979—2002[8]附录E的工人手表面采样方法。②器具、工作台面、包装采样参照GB 15979—2002附录E的工作台表面采样方法。③液体、固体采样参照GB 4789.1—2016[9],用无菌瓶采集液体样品200 mL或用无菌袋采集固体样品200 g。④空气采样参照GB 15979—2002附录E的室内面积超过30 m2空气采样方法。

1.3.5 样品稀释和菌落总数测定方法

(1)样品稀释方法。参照GB 4789.2—2016[10]对样品进行10倍梯度稀释。

(2)菌落总数测定方法。人员手部表面、器具、工作台面、包装、空气菌落总数测定和计算参照GB 15979—2002附录E;固体、液体物料菌落总数测定和计算参照GB 4789.2—2016。

1.3.6 数据处理

每个梯度均有两个平行实验,实验结果用Excel函数计算并用平均值表示。

2 结果与分析

2.1 人员、器具在生产过程中污染状况与预防分析

本实验对操作员手部表面、操作台面、盛放海蜇的容器表面进行了生产0 h和3 h的菌落总数检测,结果见表1。由表1可知,生产前后操作员手部菌落总数对比,个别人员清洗消毒未做到位。生产3 h,操作员手部表面、操作台面、盛装容器表面的菌落总数较生产前明显上升。造成手部菌落总数增长的原因是手与其他器具物品直接接触造成污染。不洁净的手部与产品直接接触,增加产品被污染几率。因此,日常管理中应该提高工作人员的食品安全意识,制定手部清洗消毒流程,要求生产车间操作员工严格遵守,减少污染带入,记录生产0 h操作台的检出菌落总数。经过现场考察发现,车间的紫外杀菌灯距离操作台面较远,对操作台面的杀菌效果较弱,空气湿度较大削弱了紫外线的杀菌能力[11]。生产3 h操作台面的菌落总数较生产前的检出值上升。这是由于加工过程中,人员、多种器具聚于操作台上,互相接触造成微生物交叉污染。生产3 h操作台的菌落总数与操作员手部、盛装容器的菌落总数数值接近。操作台在生产结束时,微生物数量达到峰值,如果清理不彻底,容易成为微生物污染源之一。建议使用光滑、平整、便于清洗的操作台,生产结束后用大量清水清洗操作台,桌面不存污水,不留死角,最后用75%酒精擦拭操作台和台上摆放的器具。随机选取3个盛装容器在生产0 h有检出菌落总数,但数值差异不大。容器上面有许多孔洞容易残留积液,层叠堆放不利于水分挥发,容易滋生微生物。采样时容器尚有水渍。将盛装容器清洗晾干后再存放可有效抑制微生物繁殖,降低微生物含量。生产3 h,容器盛装脱盐清洗后的海蜇丝被污染,造成菌落总数数值增大。

表1 操作员手、操作台面、盛装器具的菌落总数

2.2 物料在生产过程中污染状况与预防分析

表2中采集生产车间8种物料,生产用水、盐渍海蜇皮、调味粉、调味油以及包装袋的菌落总数未检出。脱盐浸泡池水菌落总数均值最高,浸泡池污染严重,其次是脱盐清洗后的海蜇丝、调味液。现场查看发现,浸泡池潮湿、敞口,为微生物的沉降繁殖提供了场所。浸泡海蜇后的池水含有蛋白质和微量元素,为微生物繁殖提供了培养基。随着浸泡池水存放的时间延长、浸泡海蜇量增加,水中微生物繁殖,菌落总数检出数值越来越大。浸泡脱盐时海蜇被池水污染携带微生物,虽然海蜇在该工序经过清洗,但清洗未能完全去除污染的微生物,海蜇丝平均菌落总数仅略低于浸泡池水的平均菌落总数。脱盐浸泡池水和脱盐清洗后海蜇丝的菌落总数随着采样批次增加,呈现上升趋势。所以,浸泡脱盐环节对产品微生物污染有很大的影响,需要对该工艺进行重新设计、调整。规范浸泡池洗刷、消毒、换水的时间周期,形成规章制度并严格执行。浸泡清洗后的海蜇丝可参考臭氧杀菌技术[12]、过氧化氢杀菌技术[13]进行处理。臭氧不稳定,在水中极易分解,半衰期为20 min[14],需要临用现制。调味液加入产品后,会造成产品整体的菌落总数增加。对调味原料的微生物监控是有必要的,需要引起企业管理人员的注意。

表2 物料的菌落总数

2.3 环境在生产过程中污染状况与预防分析

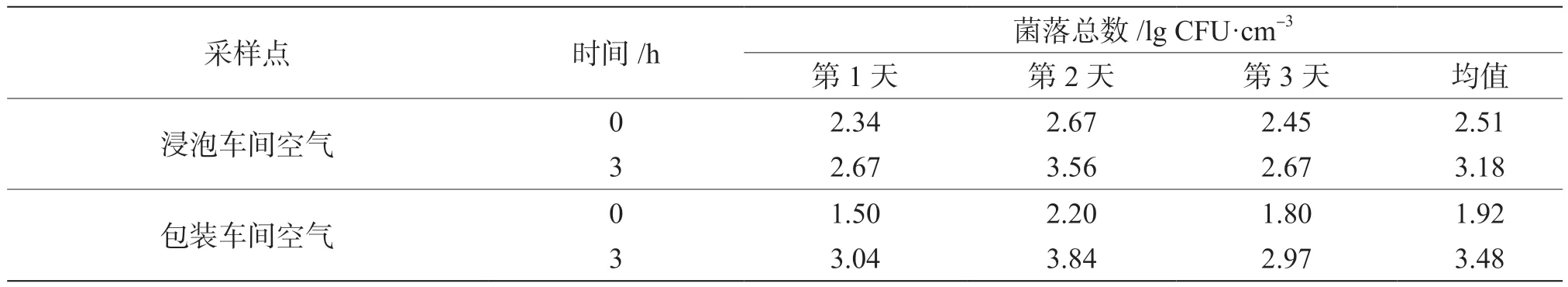

本次实验共采集两个生产车间在3 d中的生产前、生产后3 h的空气样品,共计12份,结果见表3。由表3可知,生产前,浸泡车间空气污染程度略高于包装车间。这是由于浸泡车间的浸泡池蓄水,空气湿度高于生产车间,池水紫外杀菌在潮湿条件下效果下降。生产3 h后两个车间的空气菌落总数都有所上升,说明工人工作带动空气流动,使得空气中菌落总数沉降变快。水产加工的浸泡、包装车间湿度较大,利于微生物生长繁殖,造成空气污染。建议日常除通过生产前和生产后的紫外杀菌[15],增加换风设备,合理设置风口,改善车间湿度问题,降低微生物的繁殖速率,消除不利于紫外杀菌的影响;还可以增加移动式臭氧杀菌仪对卫生死角和紫外照射距离远或者有阻碍的区域进行杀菌,最大程度减少海蜇裸露时间也是有效阻断车间环境空气微生物污染的方法。

表3 生产场所空气的菌落总数

3 结论

通过对即食海蜇生产线的调研和取样分析,综合操作人员、生产器具、生产原料以及生产环境等多个环节的微生物检测结果,本文总结出产品受到微生物污染的原因有以下6个方面:①使用的原料含有微生物;②生产环节交叉污染,工艺设计流程欠佳;③人员食品安全意识不足,人员操作不够严格规范;④生产车间环境卫生不好,需要强化;⑤杀菌方法流于形式,未充分考虑实际环境,不满足生产需求;⑥企业自身管理不完善。其中脱盐浸泡池水是污染的重要来源,未污染的海蜇原料通过浸泡环节污染上微生物,之后的清洗流程不能将污染完全去除,工艺流程中不含产品杀菌过程,使得终产品携带上微生物。产品在运输、存储、销售、流通环节受环境温度影响,微生物可能大量繁殖,造成食品安全隐患。脱盐浸泡池污染防治、脱盐后海蜇丝消毒杀菌、调味原料的微生物监控是控制产品微生物污染的重中之重。本研究通过对即食海蜇生产线关键环节采样进行微生物污染状况调查,分析了生产过程中造成产品污染的主要原因,提出了预防方案,为即食海蜇生产的安全控制及工业标准化生产提供理论参考。