市政混凝土管道安装机械手夹持机构的研究

巴晓彤 刘广军

(同济大学 机械与能源工程学院,上海 201804)

随着我国城市化进程的不断推进,城市居民生活用水量和污水排放量随之加大,对市政给排水管网工程的建设提出了新要求。提高市政管道施工技术水平,专业化管道施工设备,保证施工效率和施工质量,有助于进一步提高城市的污水处理能力,推动城市生态文明建设[1]。

市政给排水管道工程具有诸多特点。第一,管网线路跨越大,分布广。管网建设包括给排水泵站、压力管道、检查井、室内外给排水管道及事故排出口等部分,管网铺设线路长,跨越大。第二,管道材料、尺寸规格较多。除常见的混凝土管道,还有球墨铸铁管道、聚氯乙烯(Polyvinyl Chloride,PVC)管道等。不同材质管道的价格相差较大,影响工程造价。第三,管道埋设较深。污水排放工程主要依靠埋设的管道倾斜一定坡度实现污水受重力自流,因此一些排水主干管道埋设相对较深。第四,现场环境复杂。管道施工不仅受限于城市道路空间,也需应对因给排水、通信等管线纵横交错造成的地下空间复杂的施工环境。此外,市政管道施工还包含管道功能性实验等工程,涉及的技术领域较广泛[2-4]。

分析管道工程特点后,明确施工要求,设计研制了一种以液压挖掘机为搭载平台的市政管道安装机械手。该管道安装机械手能提高施工效率,具有极好的通用性,可实现不同管径的管道铺设工作。控制策略上采用远程遥控,可有效避免施工人员因进入沟槽底部而造成的人身伤亡等事故。本文主要研究市政混凝土管道安装机械手的核心工作装置——夹持机构的结构与工作原理。

1 管道安装机械手的基本工作原理

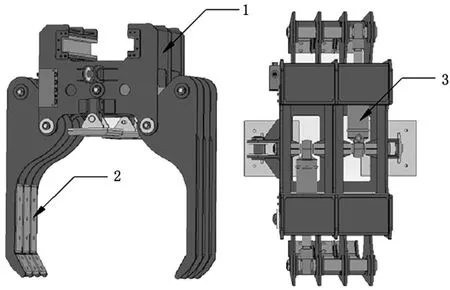

设计的管道安装机械手以挖掘机为搭载平台,安装在挖掘机的铲斗部位,具体结构如图1所示。

图1 管道安装机械手结构

管道在垂直沟槽方向的位移量较小,依靠中心回转机构便可实现微调,所以可忽略此方向的自由度。混凝土承插管道呈轴对称,因此其绕管道轴线转动的自由度可忽略。管道安装机械手存在4个自由度,即绕垂直于管道轴线的竖直轴线转动、水平轴线转动、沿竖直方向移动以及管道轴线方向移动。管道安装机械手采用液压挖掘机作为搭载平台,工作时将挖掘机原有铲斗拆卸掉,通过升降机构中的连接架安装在挖掘机铲斗部位。管道安装机械手可以通过升降机构将下端夹爪下放至指定位置。回转机构通过液压马达驱动蜗轮蜗杆回转减速机工作,实现下端各机构±90°转动。纠偏机构调整夹持机构,保证下方夹持的待安装管道轴线与安装轴线保持在同一水平。夹持机构可通过安装油缸的伸缩实现在移位轨道上的整体移位,完成安装管道的动作要求。在实际施工中,可通过挖掘机原有的底盘回转和动臂升降实现对水泥管道的抓取,并将管道下放至沟槽内部,通过机械手微调待安装管道姿态完成对接工作。仅用此设备就可实现整个管道的吊运、下放及对接等一系列铺设工作。

2 夹持机构研究与分析

2.1 结构组成

夹持机构具体结构如图2所示,主要由夹爪、移位体及夹持油缸等组成。夹持机构在施工中负责管道夹取、下放及对接工作。夹持机构通过设置的移位体与纠偏机构的导轨相连接,内置聚四氟乙烯耐磨块减小摩擦阻力,方便整个夹持机构和水泥管道在纠偏导轨上平移。在管道施工过程中,通过夹持油缸伸缩实现下端夹爪开合。完成夹持动作后,待纠偏机构调整待安装混凝土管道轴线与目标轴线重合后,通过安装油缸的作用,拉动整个夹持机构和混凝土管道进行平移,完成管道对接。对接完成后驱动夹持油缸回缩,使得下方夹爪放松。为防止下方夹爪钢结构在夹持过程中划伤水泥管道表面,在夹爪内侧安装聚四氟乙烯耐磨板,保证在提供夹持机构夹持力的同时不破坏水泥管道的自身结构,即材料不发生移除,仍可保证混凝土管道的使用寿命。

图2 夹持机构结构

2.2 静力学分析及仿真

在夹持机构进行管道夹持工作时,单节800 mm口径混凝土管道的自重G将对夹爪末端接触面产生垂直分力GN。垂直分力GN正交分解后得到作用于夹爪力臂L2上的阻力GNx,两者共同组成管道夹持过程中的阻力矩。在已知各力作用角度与驱动力臂L1的条件下,可计算得到夹持油缸所需提供的驱动力F,并得到夹持油缸力F与混凝土管道自重G之间的关系式。受力分析如图3所示。

图3 夹持机构受力分析图

由力矩平衡可以得到[5]

式中:F为夹持油缸所提供的驱动力;G为混凝土管道自重;α为管道与夹爪接触面垂直力水平夹角;β为作用在阻力臂上的分力正交分解后的竖直夹角;θ为作用在驱动力臂上的分力正交分解后的竖直夹角;L1为两铰点间的距离作为驱动力臂;L2为铰点与夹爪末端间的距离作为阻力臂。

考虑不同管径的混凝土管道自重、夹持油缸造价等问题,设计时应使所需的油缸驱动力F与管道自重G相匹配,在设计合理的前提下,尽可能减小夹持油缸所需提供的夹持力,降低油缸制造成本,改善管壁受力情况,可从3个方面进行考虑。第一,增大夹爪固定铰点间的距离L1,在阻力矩不变的条件下,增大驱动力臂,使驱动力减小。第二,减小夹爪固定铰点与夹爪末端的距离L2,在阻力不变的条件下,减小阻力臂,使系统阻力矩减小。第三,设计时尽可能增大管道与夹爪接触面垂直力水平夹角α。角度值越大,夹持过程中夹爪对管道的包络程度越大,管道自重G的垂直分力GN越小,阻力矩也越小。

在完成夹持机构静力学分析后,将设计的夹持机构具体参数代入公式进行求解,结构参数如表1所示。

表1 参数表

计算得到夹爪各部分承受的最大载荷,设置各机构材料为Q345B碳素合金钢,进行有限元静力学仿真,施加载荷和约束得到变形量和应力数据,结果如图4和图5所示。

图4 夹持机构变形量仿真云图

图5 夹持机构应力仿真云图

通过研究夹持机构得出,设计的夹持机构强度和刚度符合管道施工要求,设计合理,可靠性良好。

2.3 液压系统设计及试验

工作中,夹持机构的液压执行元件为夹持油缸。通过控制油缸伸缩控制夹爪开合实现对混凝土管道的夹持。考虑夹持过程中需调整管道姿态,要求夹持机构液压系统具备保压功能。所以,设计上采用2枚单向阀互锁形成插装阀组,对夹持油缸进回油路起保压作用。

为保障施工安全性,在控制逻辑上采用远程控制方式,对夹持机构主油路采用一组电液比例换向阀。通过接收施工人员远程遥控下发给主控制器的驱动信号,经主控器分析处理后输出脉冲宽度调制(Pulse Width Modulation,PWM)信号至电液比例换向阀对应线圈,通过线圈得电控制换向阀阀芯开度,从而控制夹持油缸工作。

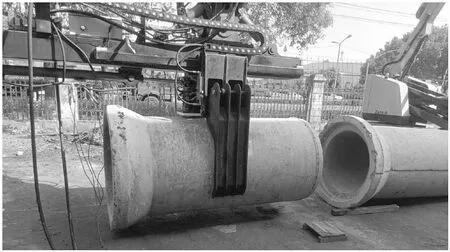

为进一步验证夹持机构的使用性能,进行管道对接模拟试验,如图6所示。试验结果表明:该夹持机构使用性良好,结构稳定合理,液压系统运行平稳,能较好地适应管道安装工作。

图6 夹持机构工作运行试验现场

3 结语

根据现有管道施工工艺,对管道安装机械手的核心装置夹持机构进行详细的设计分析与研究。通过对设计的夹持机构进行静力学分析,得到夹持管道自重与夹持油缸驱动力之间的力学关系,提出改善管道受力措施,并依据关系式对设计的夹持机构进行受力计算和有限分析,验证了设计的夹持机构满足强度和刚度要求。设计夹持机构液压驱动系统并进行样机集成试验,验证了设备运行良好,设计合理。采用此夹持机构可提高管道施工工作效率,对我国管道工程施工技术的后续研究具有一定的借鉴意义。