重载装卸机器人高精度回转轴设计

周巨涛

(沈阳新松机器人自动化股份有限公司,沈阳 110169)

重载装卸机器人是一种在港口和大型机械装配等工作场合替代起重机的自动化产品。重载装卸机器人在工作中需自动调节吊具的回转角度,以满足抓取和放置的位置精度要求。吊具回转轴具有承载大和回转精度高的要求,已远远超出通用工业机器人回转轴的承载能力。吊具回转轴的性能特性直接影响机器人的工作效率与可靠性,是重载装卸机器人的关键部件。

1 总体方案设计

重载装卸机器人吊具回转轴位于吊具上方,回转部分与吊具连接,固定部分与上方机械臂连接。回转轴通常由伺服电机驱动,具有响应快和精度高等优点。传动部分由齿轮齿圈机构、行星齿轮机构、RV减速机以及蜗轮蜗杆机构等组成。各传动机构的特点如表1所示。

表1 传动机构特点对比表

通过对比可知,在一定的空间尺寸中,蜗轮蜗杆机构可实现最大的承载能力与传动比,结构最紧凑,其中具有的可自锁特性使装卸定位更加准确。重载装卸机器人因其负载惯量较大,载重运行时通常为低速间歇工作。在此工况下,蜗轮蜗杆工作产生的热量较低,容易在润滑介质允许的温度范围内达到热平衡,不易出现传动失效。因此,选择蜗轮蜗杆机构作为回转轴的主传动机构。

放置重物时,重物如果长度较长,回转角度误差会导致重物末端位置误差过大而无法准确定位。回转角度误差要求根据实际工况确定,通常要求不大于3 arcmin。主传动机构的传动间隙是引起回转角度误差的主要原因。双导程蜗轮蜗杆具有结构紧凑和齿侧间隙可调等优点[1],可应用于重载装卸机器人的高精度回转轴。

为了匹配伺服电机的转速、扭矩及惯量参数,在主传动机构与伺服电机之间配置行星减速机,可以进一步增大传动比,降低伺服电机的输出扭矩与转动惯量。由于蜗轮蜗杆机构传动比较大,行星减速机的传动间隙在回转输出轴处成倍缩小,甚至可忽略不计。

2 高精度回转轴结构设计

高精度回转轴主要由伺服电机、行星减速机、双导程蜗轮蜗杆副、圆锥滚子轴承、调整垫、调心滚子轴承、回转支承以及壳体组成,如图1所示。

图1 回转轴结构

蜗杆主要由2个圆锥滚子轴承和调心滚子轴承支承,为一端固定、一端游动的支承方式。此支承方式既可承受啮合过程中的径向力与轴向力,也便于蜗杆轴向移动调整。回转支承可承受重物的重力与倾覆力矩,根据回转支承工作姿态角度,可采用球轴承或交叉滚子轴承。蜗轮与回转支承外圈是一体式结构,为了延长使用寿命,蜗轮与蜗杆齿面必须具有一定的硬度差异。在空间与重量不受限的情况下,蜗轮与回转支承也可采用不同材料的分体式结构。

3 双导程蜗轮蜗杆副设计

双导程蜗轮蜗杆副公称模数的确定原则与普通蜗轮蜗杆副相同,可根据其所传递的功率确定[2]。蜗轮齿数受限于其最大空间尺寸。导程角需尽量满足自锁条件,且传动效率不应太低。

3.1 双导程蜗轮蜗杆副工作原理

双导程蜗杆齿的左右两侧导程不同,齿的同一侧导程相同,因此双导程蜗杆的齿厚从一侧到另一侧呈现逐渐增大或减小的趋势[3]。双导程蜗杆齿厚特点如图2所示。利用此特性可轴向移动蜗杆,调整与蜗轮啮合的蜗杆齿厚,从而达到减小齿侧间隙的目的。在高精度回转轴中,通过减薄调整垫轴向移动蜗杆,从而减小蜗轮蜗杆的齿侧间隙。

图2 双导程蜗杆齿厚特点

双导程蜗轮蜗杆副可降低蜗轮与蜗杆的中心距误差要求,工作一段时间后齿面磨损,仍可通过调整蜗杆轴向位置恢复齿侧间隙。

3.2 齿厚调整量∆S与蜗杆轴向调整范围Lx的确定

双导程蜗杆位于轴向移动调整的初始位置时,蜗杆与蜗轮的啮合截面为原始截面。蜗杆的公称齿厚对应的截面为标准截面,双导程蜗杆主要截面图如图3所示。在设计双导程蜗杆时,由原始截面到标准截面,齿厚逐渐增大,应保证在原始截面与标准截面之间的某个位置啮合可达到要求的齿侧间隙。因此,标准截面处的最大侧隙与原始截面处的最小侧隙均应在要求的侧隙范围内。

图3 双导程蜗杆主要截面图

蜗杆标准截面处的最大齿侧间隙主要取决于蜗杆的下偏差、蜗轮的下偏差及蜗轮齿圈的径向跳动公差。蜗轮、蜗杆的公差带与制造误差补偿部分均由其精度等级决定[4]。为了使蜗杆标准截面处的最大齿侧间隙满足回转精度的要求,需选择合理的蜗轮和蜗杆精度等级。双导程蜗杆的啮合齿厚可调,可忽略中心距偏差的影响,具体计算公式可表示为

式中:ES1为蜗杆齿厚上偏差,mm;jnmin为最小法向侧隙,mm;αn为啮合角,°;ES∆为制造误差的补偿部分,mm;EI1为蜗杆齿厚下偏差,mm;T1为蜗杆齿厚公差带,mm;ES1为蜗轮齿厚上偏差,mm;EI2为蜗轮齿厚下偏差,mm;T2为蜗轮齿厚公差带,mm;jnmaxA为标准截面最大法向侧隙,mm;Ed2为蜗轮齿圈径向跳动公差,mm;jtmaxA为标准截面最大周向侧隙,mm;γ为导程角,°;θmaxA为标准截面蜗轮蜗杆最大回转角度误差,°;D2为蜗轮分度圆直径,mm。

蜗杆原始截面处的最小齿侧间隙主要取决于蜗杆的上偏差、蜗轮的上偏差及蜗轮齿圈的径向跳动公差,具体计算公式可表示为

式中:jnminB为原始截面最小法向侧隙,mm;∆S为齿厚调整量,mm;jtminB为原始截面最小周向侧隙,mm;θminB为原始截面蜗轮蜗杆最小回转角度误差,°。

根据蜗杆原始截面处的最小齿侧间隙满足回转精度的要求,可求出齿厚调整量∆S。参考最大齿厚增量系数KS推荐表,选取合适的KS值。KS值过小,蜗杆轴向尺寸不紧凑;KS值过大,易使蜗轮轮齿发生根切或齿顶变尖[3]。齿厚调整量∆S与蜗杆轴向调整范围Lx的关系为

调整垫在装配前需预留厚度加工余量,使蜗杆实际轴向调整范围不小于Lx。

4 伺服电机的选型

高精度回转轴由伺服电机提供动力,同时控制其回转速度与位置。为了达到快速响应和高精度的目的,须选择与负载惯量匹配的电机。为了满足低速重载和电机功率得到充分利用的要求,电机应具有较强的转矩过载能力。为了减小电机的体积和质量,可采用高功率密度的电机[5]。

4.1 负载/电机惯量比

为了保证控制系统的响应速度,结合回转轴低速重载的工作特性与伺服电机性能,要求负载转动惯量与伺服电机转子的转动惯量比值以此作为伺服电机转动惯量选型的依据[6]。负载转动惯量主要包括重物、吊具以及蜗轮。将它折算至电机输出轴的转动惯量,则负载转动惯量分布如图4所示。蜗杆与行星减速机的转动惯量与重物相比很小,可忽略不计。

图4 负载转动惯量分布

负载折算至电机输出轴的转动惯量计算为

式中:JZ为重物相对于其质心轴的转动惯量,kg·m2;mZ为重物质量,kg;LZ为重物质心与回转轴距离,m;JD为吊具相对于其质心轴的转动惯量,kg·m2;mD为吊具质量,kg;LD为吊具质心与回转轴距离,m;JW为蜗轮对回转轴的转动惯量,kg·m2;iW为蜗轮蜗杆传动比;iX为行星减速机传动比。

4.2 转速

根据机器人工作节拍的分解情况,回转轴满载工作时转速较低时最大输出转速为NM,空载回程时转速较高时最大输出转速为NK。

电机的转速应满足

式中:Nmax为伺服电机最大转速,r·min-1;NN为伺服电机额定转速,r·min-1。

4.3 转矩

回转轴的工作过程为“匀加速启动—匀速—匀减速停止”。加速启动阶段,伺服电机的转矩需克服摩擦阻力和风载荷(户外工况,风载荷方向以最不利的极端情况计算),并提供加速转矩;匀速阶段,伺服电机的转矩与摩擦阻力和风载荷平衡;减速停止阶段,伺服电机的转矩与摩擦阻力共同克服风载荷,并提供减速转矩。

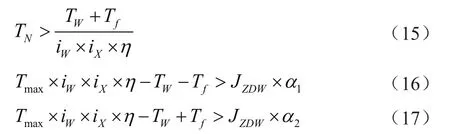

伺服电机的转矩需满足如下关系

式中:TN为伺服电机额定转矩,N·m;Tmax为伺服电机最大转矩,N·m;TW为风载荷转矩,N·m;Tf为摩擦转矩,N·m;η为机械传动效率,包括蜗轮蜗杆、回转支承、轴承以及行星减速机;JZDW为重物、吊具与蜗轮相对于回转轴的转动惯量,kg·m2;α1为加速过程角加速度,rad·s-2;α2为减速过程角加速度,rad ·s-2。

5 蜗轮蜗杆传动的热平衡核算

蜗轮蜗杆具有传动效率低、工作时易发热、散热不良以及温度太高的缺点,会使润滑脂稀释,导致摩擦加剧,有发生胶合的可能。因此,须根据单位时间内的发热量不大于同时间内的散热量的条件进行热平衡核算,以确保热平衡温度处于合理范围[7]。

5.1 润滑脂平衡温度计算

回转轴传动机构单位时间内产生的热量为

式中:P为回转轴传递的功率,kW;H1为每秒产生的热量,W。

以自然冷却的方式,单位时间内从壳体散发至空气中的热量为

式中:H2为每秒散发的热量,W;kd为壳体散热系数,取值范围为8.15~17.45,当周围空气流通良好时取偏大值,W·m-2·℃-1;S为内表面被润滑脂所飞溅、外表面又可被周围空气所冷却的壳体面积,m2;ty为润滑脂温度,℃;tq为周围空气温度,℃。

热平衡条件为H1=H2,则热平衡油温为

5.2 增加散热的措施

如果热平衡温度高于润滑脂允许工作温度,则需采取增强散热能力的措施。常用的散热措施包括增加散热片数量以扩大散热面积、在蜗杆轴端加装风扇以增大散热系数以及增加循环冷却设施(如采用循环水冷装置)[7]。

6 结语

从结构、原理及计算选型要点等方面出发,本文详细论述了重载装卸机器人高精度回转轴设计的基本思路。该机构已在实际项目中成功应用,在保证装卸精度和提高自动化工作效率方面发挥了重要作用。随着重载高精度回转轴研究的不断深入和制造成本的降低,它的应用领域将不断扩大。