柔性自动加工线上气缸体铣削油壳底面的夹具设计

鲁 峰 汪楚璇 阮志坚 陈君宝

(1.湖北汽车工业学院 机械工程学院,十堰 442002;2.天津理工大学 机械工程学院,天津 300384)

机床夹具是机床和工件之间的连接装置,能使加工件相对于机床和刀具获得正确的位置,保证零件和产品质量,提高生产效率。机床夹具性能的好坏将直接影响工件加工表面的位置精度,因此机床夹具设计是机械装备制造中的一项重要工作。机床夹具是加工过程中最基础常用的装备之一[1]。加工中,夹具通常使用液压或者气压进行辅助工作,主要体现在对工件进行夹紧、定位后气密性检测、辅助支撑以及辅助上料上,从而高效快速稳定地定位夹紧工件。因此,夹具设计需要重点设计夹具上液压和气压回路,保证其能够完成自动化加工要求,同时使加工质量、生产效率、劳动强度和经济效率等指标达到要求,从而获得最大的效益[2]。

1 工艺分析与方案设计

1.1 工艺分析

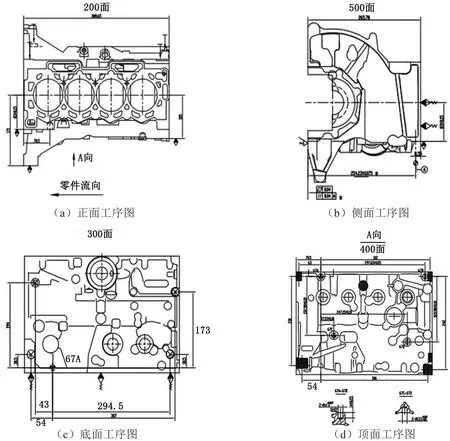

某公司9634767080气缸体在卧式加工中心R10工位上的被加工零件工序图,见图1。被加工零件工序图中,尺寸下方带“——”的尺寸及其相应的表面粗糙度、形位公差均在本道工序保证,其余尺寸及精度则由上道工序R9保证。

图1设计的9634767080气缸体在R10工位上的夹具,加工时必须达到以下要求:

图1 被加工零件工序图(单位:mm)

(1)采用硬质合金精铣刀盘精铣油壳底面,保证加工后油壳底面相对于圆柱定位销轴线A基准的平行度为0.04,距离为254.23 mm±0.075 mm;

(2)为保证发动机油壳底面在与油底壳相互配合,在安装后不会发生漏油,要求加工后其平面度为0.04,表面粗糙度Ra2 μm;

(3)为保证发动机总体安装尺寸的精确度,使油壳底面与200面的距离为265.78 mm。

1.2 方案设计

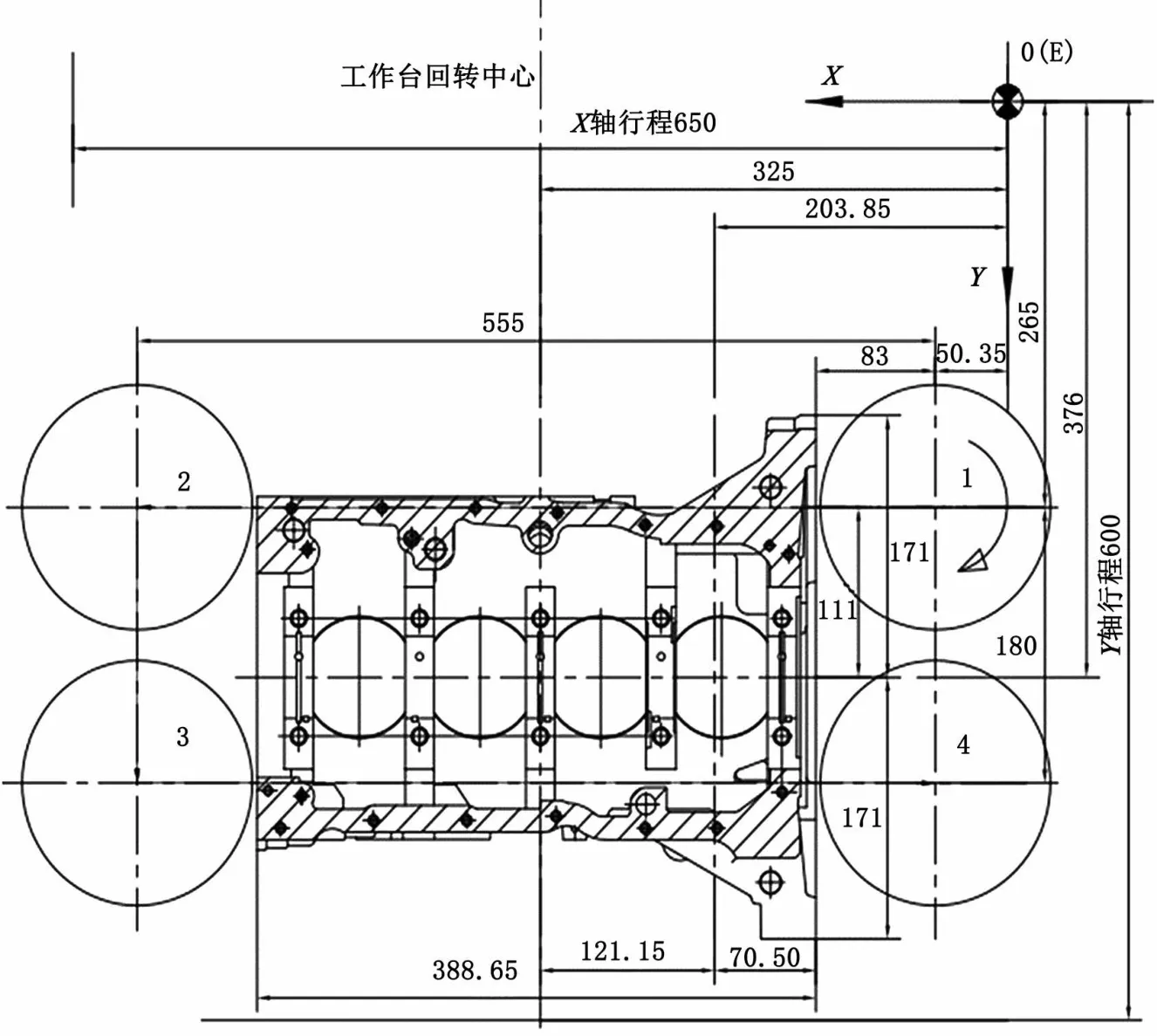

1.2.1 走刀路线设计

本工序是完成9634767080气缸体上油壳底面的精铣加工,根据被加工零件工序图上各项要求进行分析。这一工序仅需要精铣油壳底面,加工余量为0.5 mm,表面粗糙度为2 μm。为减少机床的换刀时间和铣削加工时间,提高机床的生产效率,可采用Φ160 mm的端面大铣刀一次走刀即可切削完成。具体采用的加工方案见图2。

图2 加工示意图(单位:mm)

刀具切削的路径为1—2和3—4。为了减少加工时间,提高生产效率,0—1、2—3、4—0为刀具快速定位移动,不参与切削加工。这样一次循环走刀即可完成R10工位上的全部加工。

1.2.2 刀具选择

车床加工时,切削量不大,主要是做好内孔尺寸并保持一致性。为保证刀具的使用寿命,必须选择合适的切削参数和刀具[3]。在卧式加工中心HMC63上对端面进行精铣加工,端面面积较大,铣削深度为0.5 mm,铣削时最宽处铣削宽度为102.5 mm,可采用Φ160 mm的端面组合铣刀。端面铣刀的刀片材料选用硬质合金YT15,刀盘选用齿数为26的高碳钢材料刀盘,主偏角为23°,前角为12°,刀齿斜角为-20°。为了将端面铣刀和机床连接,要选择合适的刀柄。结合HMC63卧式加工中心参数,选择高速钢材质的HSK100标准刀柄。

2 夹具设计

2.1 定位元件设计

在机械制造领域的零件加工中,为了保证加工精度,提高加工效率,应遵循工序集中和减少装夹次数的原则[4]。不同类型的套筒在加工过程中的要求不同。例如:薄壁套筒应减少装夹变形,在加工时应选择合适的装夹方式;长套筒应保证圆度和圆柱度,在加工时应选择合理的定位方式[5]。

2.1.1 定位方案分析

这一工序仅为精铣油壳底面,定位方式确定为一面两销[6]。利用工件的一个大平面和该平面上与之垂直的两个孔进行定位,把定位孔的精度提高到与定位精度相匹配的程度。定位一个平面以限制气缸体一个方向的移动和两个方向的转动共3个自由度。利用一个圆柱销可限制两个移动自由度。一个圆柱销和一个菱形销的配合使用可额外限制一个转动自由度,即达成了6点完全定位原则,具体设计见图3。

图3 定位元件排布设计三维图

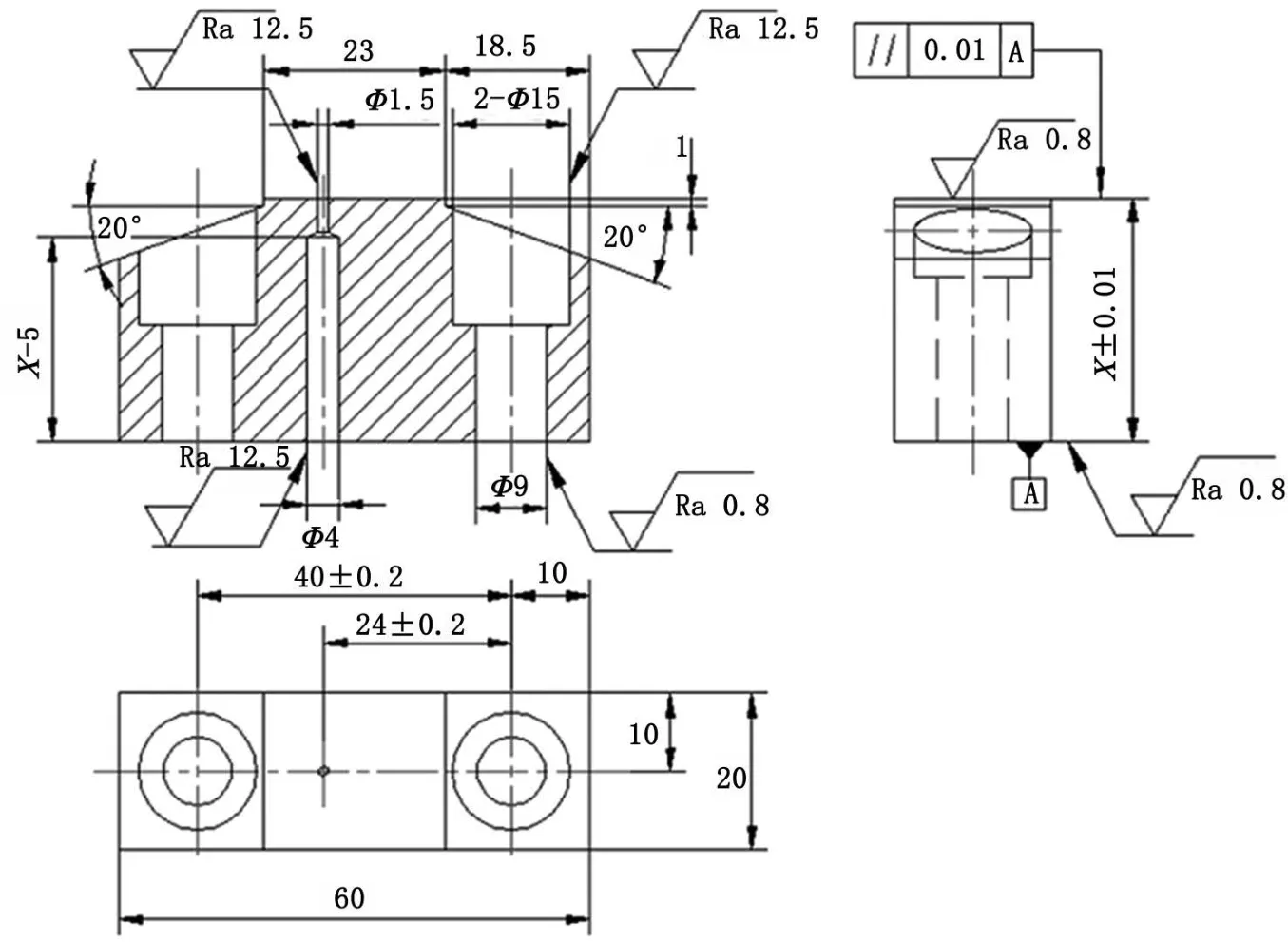

2.1.2 定位零件设计

一个平面的定位方式为三点定位原则,但气缸体的定位面400面为大平面,质量为40 kg,属于较重零件,故其定位设计一般采用定位块进行定位,以保证其耐磨性。实际机加工过程中,加工精度会受到诸多因素的影响。通过误差映射模型分析夹具定位误差,可以提高夹具的设计效率,减小加工误差[7]。提高检测气压时,只有当4个定位块的检测气压达到一定值,并在保压阶段可以保持检测气压值保持不变时,才可确认两平面紧密接触,从而保证工件的正确定位。之后才可以对零件进行后续加工。根据上述设计要求设计的定位块与垫片情况,见图4、图5和图6。

图4 定位块设计二维图(单位:mm)

图5 定位块三维设计模型

图6 垫片三维设计模型

2.2 夹紧装置结构设计

气缸体在夹具上完全定位后,必须采用一个夹紧装置将零件牢牢固定在夹具上,使其在加工时不会因为刀具的切削力、惯性力等外力而发生位移或振动而对加工质量产生不良影响。此外,稳定的加工环境有助于保障安全生产。

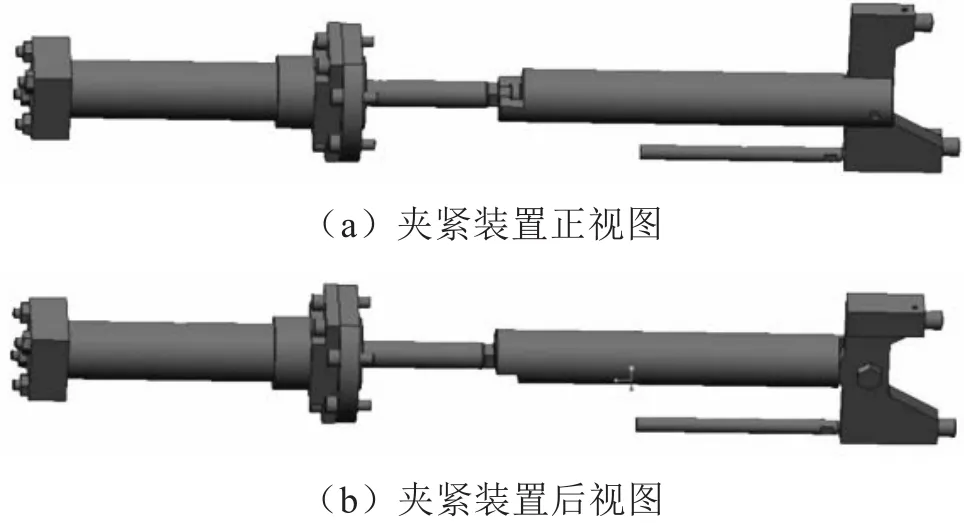

根据图1的相关要求,可设计每个油缸推动一个中间传力机构,每个传力机构夹紧两个作用点。液压夹紧动作迅速,工作压力高,传动力大,传动力时不需要增力机构,使得夹具结构简单且紧凑。中间传力机构具体设计见图7。

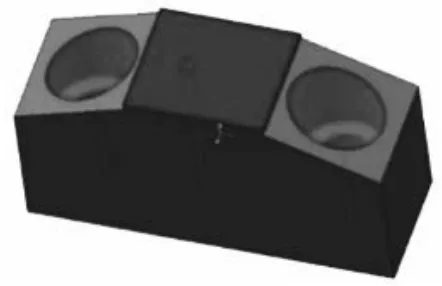

图7 中间传力机构三维设计图

轴与油缸相连接获得轴向动力。压板中间通过销轴与轴连接,形成一种可微动旋转的浮动压紧机构,可消除因为气缸体零件被压紧作用点与压板高度差不匹配而引起的压力不均衡。为了使浮动压紧机构,旋转的角度不会太大。为避免错误定位压力作用点,可在右处增设一个限位轴。

夹紧元件是夹紧装置的执行机构,与工件直接接触完成夹紧作用,要求作用接触点不应太大。夹紧压头具体设计见图8。

图8 压头三维设计图

压头安装在压板上,主要起直接压紧工件的作用。由于被夹紧工件为铸件,夹紧作用点的表面粗糙,与工件接触的表面可设计为圆弧表面。作用力的方向垂直于压头圆弧表面,在保持一定刚度的同时,可减少与工件的接触面积。综合以上各部件的设计,装配的夹紧装置见图9。

图9 夹紧装置三维设计图

2.3 辅助支撑设计

工件在卧式加工中心上加工。通过分析图1可知,工件采用一面两销的方式定位在夹具上。夹紧力从上面垂直向下夹紧,但是刀具的切削面在侧面500面上,导致切削力易造成工件变形和振动问题。

加工时切削力较大,可采用液压前进式支撑缸。它在初始位置时,支撑头位于最下端。放好工件并给支撑缸加油压后,它的内部可伸缩式活塞在内部液压下推动外部活塞杆在弹簧力下前进。接触到工件后,铜套夹紧活塞杆,并继续加压至锁死,同时固定在当前位置以支撑工件。具体设计外形如图10和图11所示。

图10 DP0361-AS推缸

图11 LC0551-AL支撑缸

2.4 辅助上料装置设计

气缸体在使用一面两销进行定位时比较麻烦,且气缸体零件较重,上料困难。为减轻工人工作强度,实现自动化,可设计辅助上料装置。整个辅助上料装置主要由液压油缸、导向机构和托盘3大部分组成。

2.4.1 液压油缸设计

根据气缸体和托盘的总质量,可选择公司自主设计生产的液压油缸,具体设计见图12。

图12 液压油缸三维设计图

2.4.2 导向机构设计

为了降低成本,上料装置仅采用一个液压油缸。为防止液压油缸在举升和下降时发生左右偏移而使零件定位不准,需要在油缸的左右两侧设计一对导向机构。它的作用是辅助液压油缸在举升和下降时保持稳定的工作状态,具体设计见图13和图14。

图13 导向机构三维设计图

图14 导向杆三维设计图

3 定位误差分析计算

采用定位销进行定位后,在卧式加工中心上加工时,所有加工的基准均以定位销为准。因此只要保证定位销的相对位置正确,即可保证被加工工件尺寸的正确性。菱形销尺寸如表1所示。

表1 菱形销尺寸参考表 单位:mm

设计的定位销的配合的最小间隙0.036 mm小于两中心孔的尺寸公差±0.05 mm,可见设计的定位销的尺寸及公差满足实际生产需求[8]。

4 结语

为实现柔性自动加工线上气缸体铣削油壳底面,依据被加工零件工序图设计了工件机床加工夹具。为避免拆装定位销时破坏夹具本体,增设了套筒结构。在盲孔中装配轴形部件的时候,可能会在封闭孔中造成较大的压强,影响装配,故在圆柱面上加工一个槽形结构,保证内部空气与外部相通,避免装配时产生误差。通过对缸体进行工艺分析、机床刀具选用以及检测分析,明确了夹具整体设计方案,最后通过计算夹紧力,证实设计方案可行,能够保证定位精度,并提高了工件加工效率。