近岩移区竖井变形监测设计及变形计算

张 晨 李示波

(华北理工大学 矿业工程学院,唐山 063210)

竖井是矿区重要的运输设备,对保障矿区的生产安全至关重要。由于特殊的地质构造和深部开采会引起矿区应力的重新分布,导致竖井井筒变形时有发生[1],严重时会发生罐笼碰壁事故,直接威胁井筒的提升安全。

针对此类问题,竖井变形监测是预防事故发生最重要和最有效的方式。传统的测量方式主要借助全站仪等设备采集数据,数据获取难度大、数据量小,难以准确判断测区的变形情况[2]。此外,使用全球导航卫星系统(Global Navigation Satellite System,GNSS)技术和分布式光纤测定传输光参数等方法进行竖井变形监测,在数据量和效率方面上都存在不足[3]。

相比上述方法,三维激光扫描技术可以快速、无接触地获取测量对象表面空间位置等信息的高精度数据[4],并且在地形测绘和滑坡监测等领域获得了一定的应用[5]。本文针对冀东某金矿竖井的地质条件,结合GNSS技术和三维激光扫描技术制定竖井变形的监测方案[6]。

1 地质概况

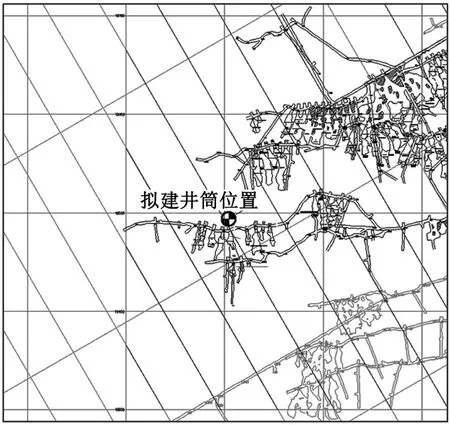

为了提高矿山的生产效率,拟新建竖井。竖井位于102 m、114 m、125 m以及143 m标高多个水平采空区中心,地表标高638.7 m。采空区长度和宽度大小在6~10 m,采高度为1.2 m左右,平面图如图1所示。矿区内大部分地段岩石稳固,局部见0.1~0.3 m宽的挤压破碎带,临近花岗岩体接触蚀变带,经地下水软化强度变低,且不稳定,易坍塌、掉块,须支护。在竖井和钻孔施工中遇到89条不同厚度的构造破碎带,多为碎块岩石,散体结构,质量极差。坑道内见25条挤压破碎带,为较弱结构面,易坍塌、掉块,须支撑。矿区属工程地质条件中等的矿床。

图1 拟建井筒与附近空区现状图

2 竖井变形模拟分析

研究矿区应力重新分布对竖井变形状态的影响,可为竖井损伤治理工作提供技术支持,以监测竖井的损伤状态。但是,监测位置、监测变量及监测周期等内容的确定受竖井在岩体动态移动过程的破坏特征制约。因此,需要采用数值模拟方法分析竖井不同位置的损伤程度,确定易损位置,为竖井变形监测方案设计提供依据。

2.1 数值模型建立

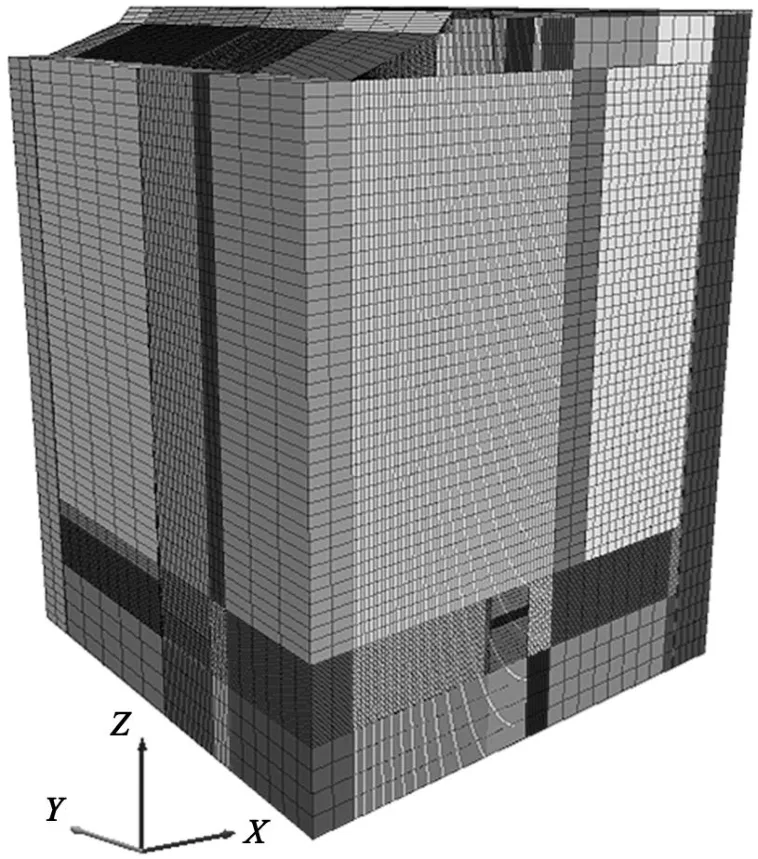

采用有限元软件FLAC进行矿区的采空区和竖井变形分析的数值模拟,确定变形严重的区域,为竖井变形监测方案设计提供依据。建模结果如图2所示。

图2 数值计算模型

2.2 竖井变形分析

井筒周围岩体水平和竖直方向位移不同,将会引起岩体拉伸和压缩变形,使井筒发生变形,导致罐道梁发生拉伸和压缩变形,因此必须考虑井筒的水平变形和竖直变形。与其他建筑物不同,竖井作为提升矿石的重要渠道,主要作用是运输。井筒中心轴线的倾斜同样会对其产生影响,对竖井某一点位水平变形和竖直变形的评估不足以保障井筒的运输能力,因此需同时考虑倾斜变形和曲率变形的影响,借助倾斜变形评估井筒各部分的倾斜程度。不同位置的倾斜变形不一致,使得地表井筒轴线产生弯曲。针对此问题,曲率变形可以进行评估,为评估竖井运输能力提供更加可靠的依据。

为了更加准确地判断竖井的稳定性,以岩体的物理力学参数为试验数据,建立井筒及围岩的数值模拟模型。井筒附近采空区采用废石填充,经过计算得到沿矿体倾向和沿矿体走向的水平位移云图和竖直位移云图,据此分别计算井筒的水平变形、竖直变形、倾斜变形和曲率变形,结果如表1所示。

表1 矿体倾向和走向的变形计算结果

计算结果表明,水平变形、竖直变形、倾斜变形以及曲率变形主要集中在标高110~150 m。根据开采沉陷理论可知,岩层移动对竖井的影响在允许的范围内,变形破坏也在可控范围内。此外,变形较为严重的区段设计了竖井的变形监测方案,并给出了变形计算的方法。

3 变形监测方案设计

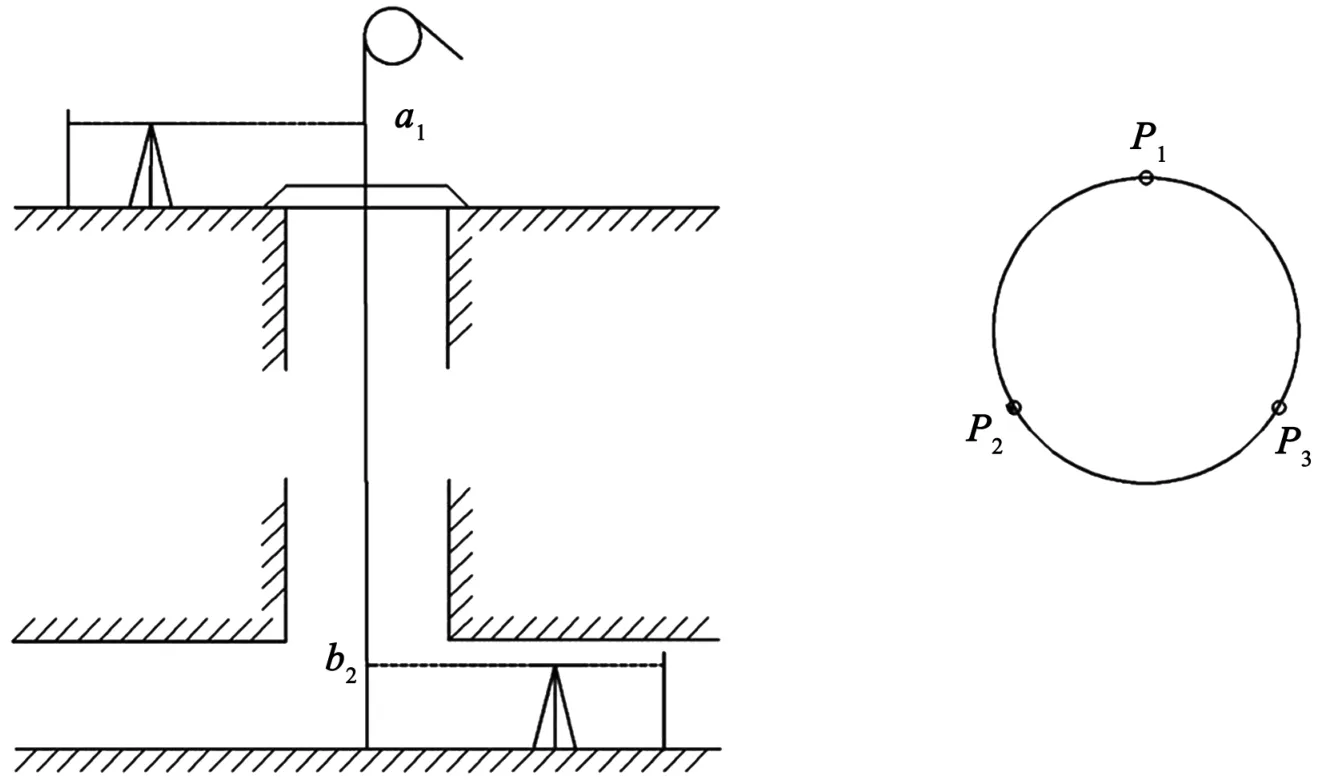

为保证施工及井筒运行安全,依据模拟结果的数值大小检验数值计算结果,并针对该矿山制定了变形监测方案,如图3所示。

图3 变形监测方案设计

3.1 数据采集设备

矿区有2台连续运行参考站系统(Continuously Operating Reference Stations,CORS)、全球定位系统(Global Positioning System,GPS)接收机、全站仪、铆接50把钢尺后的长钢尺、三维激光扫描仪(精度1 mm,竖直270°)、三维激光扫描仪专用罐笼升降台、靶球以及若干带有强制归心设置的观测墩和钢管标。

3.2 扫描方案

控制测量工作,将井上井下联系到一起。在竖井附近选择2个控制点作为基准点,通过矿区附近的CORS站与2个控制点进行联测(保证准确的矿区坐标系,防止由于受矿区变形因素影响引发偏差),使用一井测量法向井下传递高程与平面坐标,其中P1、P2、P3为3条钢尺投放处。投放钢尺时,先大概确定P1和P2的方向,并在P1和P2处投放2条钢尺。根据地面控制点确定P1和P2的位置,根据三角函数大概确定P3的位置,并放样出相应位置,根据位置再投放最后一根钢尺。采用方向观测法,精确测量P1、P2和P3的平面坐标。高程传递时,在地面控制点和井下控制点上分别立水准尺,观测竖井中悬挂的钢丝,在钢丝上做记号为a1和b2,而后绕起钢丝,用钢尺量出a1与b2的长度。

采用井筒扫描方式扫描。首先,安装靶球时先在井筒井壁每隔一定距离安装3个靶球,要求靶球不得处在同一平面,按照上、中、下分别安置在井壁的0°、180°以及270°方位。安装观测点与钢尺时,在井筒的井壁每隔10 m安装3个带有强制归心装置的观测墩和钢管标,且分别安置在井壁的0°、180°以及270°方位。扫描井筒时先通风,待雾气消散后再实施扫描操作。三维激光扫描仪安装在专用的罐笼升降台,扫描过程中使用木质桁架结构固定罐笼,使其处于井筒,保持扫描仪的平整性,将其升出罐笼。井筒扫描遵循从上到下的原则,每间隔5 s扫描一次,保证每一测站扫描包含3个靶球和相邻2个测站之间的靶球必须重叠,以便将多测数据以靶球配准方式进行相关连接。

3.3 点云数据处理及变形分析

首先,使用相关软件进行点云预处理,借助井上井下的控制点构建参考井筒圆柱体。其次,对井筒的各类变形值进行计算分析,根据各个变形值的计算公式,计算变形点的一阶或二阶导数。可采用适当步距对测量结果求导数,取计算点附近若干点的位移值,并采用数值微分法进行处理。最后,建立相应的外推公式,利用理查森(Richardson)外推法进行计算。由此中心差分公式提高精度,可获得误差阶数更高的逼近值,以求得微分数值。在Richardson外推法中,对于一阶和二阶导数可建立外推公式,即

其中,m=1,2,…。根据误差理论,步长选取过小,两个相近的数相减将会大量丢失有效数字;计算步长选取过大,则计算精度低。最终,确定步长取20~40 m较为合适。按照所得的Gm+1(h)值计算相应的一阶导数或二阶导数,其中m=1,表示外推一次即可。忽略高阶无穷小,相应的Gm+1(h)即可取为一阶或二阶导数。根据此外推公式,在选择合适的步长时,可获得较高的精度。

各变形值的计算参数获取方式如下。首先,水平变形。为了能准确分析井筒的局部变形,将每期完成构建的三维点云模型进行切片处理。具体以带有强制归心装置的观测墩为切点,对三维模型进行切片处理,计算切点在不同观测时期井筒内壁的水平位移,以完成对井筒局部的水平变形分析,找出最大区域及时预防。其次,竖直变形。为了分析井筒的竖直变形,提取三维模型中所有钢尺的竖直坐标,以第一期坐标为基准,计算每期井壁处钢尺的竖直位移,以完成对井筒局部的竖直变形分析,找出最大区域,及时进行预防。再次,倾斜变形。井筒周围不同高度岩体的水平位移和竖直位移不同,将会引起井筒轴线和横截面发生侧斜,从而使罐道发生倾斜变形,引起罐笼运行。通过水平位移、竖直位移和两点间的水平与竖直间距计算其轴线倾斜变形和横截面倾斜变形。最后,曲率变形。与倾斜变形的参数获取相同,需要对位移值求二阶导数。

4 结语

利用FLAC 3D得出的数值模拟结果证明了竖井的稳定性,确定了最大变形区域,并在此基础上设计了一套三维激光扫描仪对竖井进行变形监测方案,用数值微分的方法进行变形计算。该方案对竖井的安全运行和变形监测具有可行性,且矿山已经根据该研究成果进行了施工设计。结果表明,根据测区情况采用GPS与三维激光扫描技术相结合的变形监测方案,可快速全面地获取数据,并在短时间内完成对矿区竖井的高精度建模,且其可视化结果有助于观察形变区域。采用数值微分方法计算各类变形值,可以准确评估竖井的形变状态,对井筒变形的预测具有极大的参考价值。