双向侧风木材干燥窑内流场的数值模拟与优化*

卢富明 范雪琪 丁雨晴 郑晓红 钱 华

(1. 东南大学能源与环境学院,江苏 南京 210096;2. 上海船用柴油机研究所,上海 201108)

我国是全球最大的木材进口国,木材干燥耗能巨大,一次能源利用率低,能源消耗远超发达国家[1-3]。近年来出现了海运干燥的新方法,即在远洋货轮上搭建大型软胶囊代替常规干燥室,运输过程中利用发动机余热进行木材干燥,实现能源二次利用的同时节省了干燥时间和成本。然而,这种干燥设备受限于窑体强度,且为了安装移动方便,采用侧面送风,内部流场的均匀性相对较差。

干燥过程中干燥室气流分布的均匀性至关重要,它决定产品的品质和干燥效率[4]。在水果干燥领域,Amanlou等[5]对比研究了7 种不同几何形状的机柜干燥器,以改进水果干燥设备的气流均匀情况。Khaldi等[6]在柜式干燥器中添加了第二个进气口以获得更均匀的温度。在木材干燥过程中,不均匀流场更易造成端裂等缺陷[7]。目前,国内外学者已经对木材干燥窑流场均匀性进行了大量研究[8-10]。Nijdam等[8]通过一维数值模拟与实验对比,研究了窑体内木材堆的宽度及其与墙壁的距离对木材气流分布不均匀的影响,发现干燥窑的几何形状与气流均匀度存在密切关系。顶风型干燥窑是最常见的窑体类型,对于木材干燥窑流场的研究大多集中于此类型上,沙汀鸥等[9]对顶风式木材干燥室内部风速场进行模拟,得到最佳送风风速和干燥窑材堆至墙壁的最佳距离。朱伊枫等[10]将发明问题解决算法用于对干燥窑风速流场分布不均问题的系统化推导,再对干燥窑结构进行改进。这两项研究表明,送风风速和干燥窑结构对顶风型干燥窑的流场均匀性影响很大。然而,顶风式干燥窑存在安装困难、维修不便等问题,不适用于海运木材干燥。

在数据机房的送风布局研究中,双侧送风的流场均匀性和冷量利用率优于单侧送风[11]。海运干燥窑换热器安装在干燥窑内部,换热器过于集中会导致附近区域的木材温度过高,造成干燥缺陷。因此,本文提出采用双向侧风机型干燥窑,在确保安装便捷性的同时改善流场的均匀性。然而,目前对于这种方式的干燥窑鲜有研究,内部流场尚不明确,在实际工程中干燥窑的搭建多凭经验,无据可循,相关标准规范尚不完善。大型干燥窑流场试验研究每次只能针对一种结构,且耗费人力物力财力。而运用计算流体动力学(CFD)研究干燥窑内部流场准确度高达90%[12-14],与试验结果十分接近,且省时省力,是有效模拟窑内流场的方法。对于干燥窑内的流场,部分研究将几何模型简化,通过简单分层并在层间取监测点的方法,研究等温等湿条件下窑内的速度均匀性[15-16]。Zadin等[17]将木材堆简化成一整个多孔介质区,利用多物理场耦合的方法研究干燥窑内的热湿传递。然而,试块之间存在间隙分流会改变流场,与简化的模型存在差异,气道的进出口也不能精确等同于各个试块周围的流场。本研究考虑了试块间隙,将木材堆的几何模型细化,提高了模拟结果的准确性。本文合理优化了海运大型干燥窑的实际模型,利用CFD方法研究不同送风速度下窑体内的流场,发现双侧通风干燥窑的内部流场均匀性良好,适用于木材干燥,但仍存在小部分区域风速偏低的问题。鉴于此,通过改变木材堆到干燥窑体墙壁的距离,探究气道宽度对流场的影响,对海运干燥窑作初步研究,以期为新兴发展的海运干燥设备设计提供参考,降低我国木材干燥的能源成本。

1 模型与计算方法

1.1 物理模型

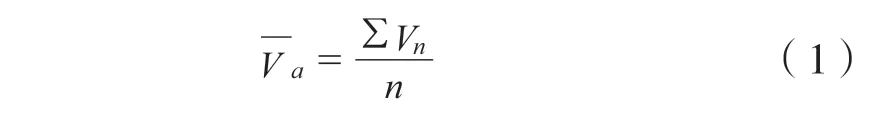

本文研究的海运木材干燥窑搭建在大型内河散货船上,干燥窑长7.2 m,宽6.6 m,高3.4 m,其结构示意图如图1a所示。窑内共放置16 个木材堆,每个木材堆的尺寸为1 m×1 m × 3 m,上下用高为0.18 m的2 个大隔条隔开。木材堆间水平距离为0.15 m,外侧木材堆到墙壁距离和干燥窑中间气道均为0.2 m。每个木材堆的示意图如图1b所示,木材试件的尺寸为0.15 m × 0.04 m × 3 m,每个木材堆水平放置6 个试块,垂直放置13 个试件,垂直方向用小隔条隔开。

图1 干燥窑的几何模型Fig.1 Geometric model of drying kiln

为了保证流场均匀性,同时避免靠近换热器的木材温度过高,本研究采用双侧送风的方法。在干燥窑两端的地面上安装风机组,干燥介质经过换热器时吸收热量转变为热风,两股气流在干燥窑中间汇聚并向上流动,之后在墙体的作用下通过水平和垂直运动形成两个循环。在循环过程中不断往材堆间隙分流并将热量传递给木材块并带走试块表面水分。

1.2 研究方法

本研究将干燥窑内流场视为稳态,通过在试块间隙中布置测点(图1b中圆点为测点位置),更加全面精确地获取各试块表面的参数。由于几何模型的对称性,设置对称面以减少计算量。将各个木材堆分别标号1~8(图1a),以便对比不同木材堆的干燥参数。设置工况1 和2,其对应进口风速分别为8 m/s和12 m/s,研究送风速度对窑内流场的影响,分析双向侧风干燥窑是否满足干燥要求。在此基础上设置工况3~6,分别增大材堆到墙壁的距离0.1、0.3、0.5 m和0.7 m,研究气道宽度对窑内风速场的影响,择优选择流场更适合木材干燥的窑体结构。

1.3 数值仿真

1.3.1 数学模型

模拟的控制方程包括连续性方程、动量守恒方程、能量守恒方程、组分输运方程和湍流方程。湍流模型采用标准k-ε模型。

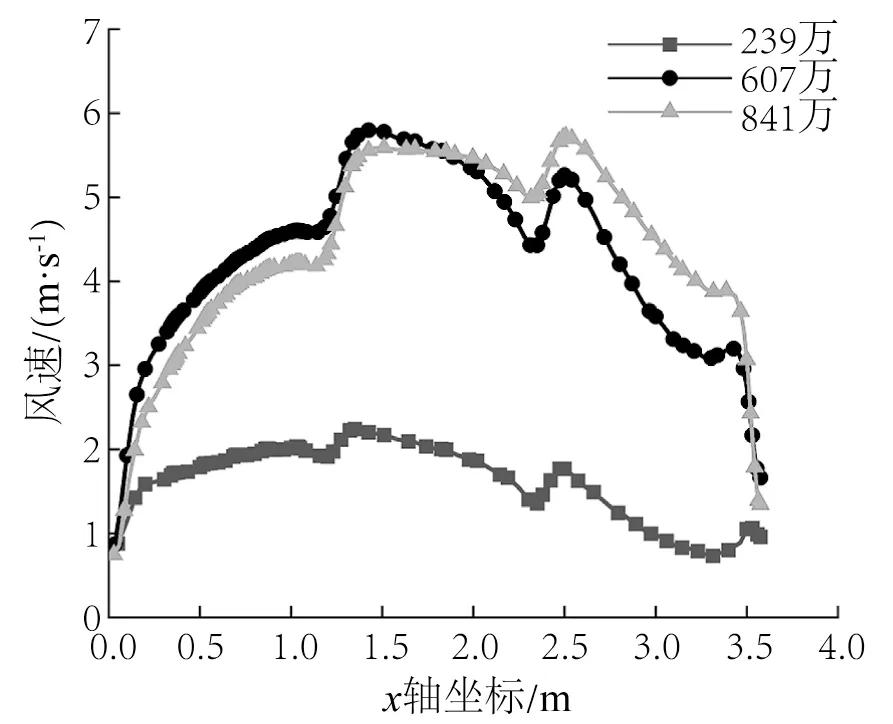

各个监测点平均风速的大小代表气流强度大小,平均速度越大,越有利于干燥。因此平均速度可用于评价干燥窑内的气流强度,其表达式如下:

为对比不同木材堆的干燥参数,通过变异系数来研究流场的均匀性。变异系数的表达式如下:

式中:CV为变异系数,为速度标准差,m/s。

1.3.2 边界条件与参数设置

如图2 所示,对模型作对称处理,图中两个阴影面为对称面设置为symmetry,其余外壁设置为wall。根据现场测量的实际情况,外壁传热系数为0.335 W/(K·m2),墙外侧温度为20 ℃,壁面水的质量分数为7.7%。进气口设置为inlet-velocity;换热器几何形状作简化处理,设置为wall;表面传热系数设置为200 W/(K·m2),换热器内进出口热水温度分别为70 ℃和90 ℃,设置内部温度为80 ℃。木材温度为60 ℃,设置木材试块表面传热系数为6.8 W/(K·m2),内部温度为60 ℃;木材表面水的质量分数根据相对湿度换算设置为12.5%。模拟采用双精度求解器,利用SIMPLE算法计算速度-压力耦合。设置各方程残差小于10-6时视为计算收敛。

图2 干燥窑的边界条件Fig.2 Boundary conditions of drying kiln

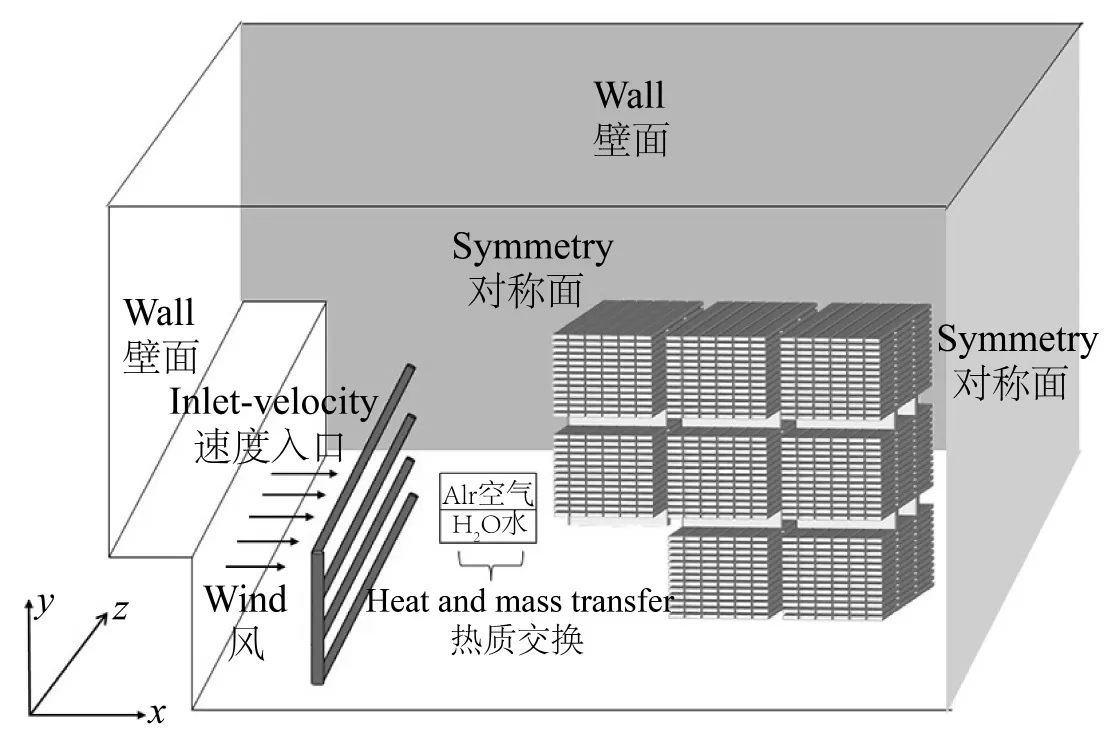

2 网格无关性验证和模型验证

为了使计算结果更加准确且高效,对试块间隙、换热器表面的网格适当加密。本研究分别采用239 万、607 万和841 万网格数进行数值模拟,在干燥窑顶部选取沿x轴直线进行无关性验证速度分布,如图2 所示。从图中可以得出利用607 万网格进行计算即可在保证结果准确的前提下节省计算资源。

图3 网格无关性验证Fig.3 The verification of grid independence

已有研究通过在木材间隙内设置测点研究干燥窑内的速度场,采用相同的计算模型对试验进行模拟[10],结果如图4 所示。模拟的结果和试验[10]在风速变化趋势上保持一致,测点吻合度高。模型较为准确,可以用于模拟分析干燥窑内的流场。

图4 模型验证Fig.4 The verification of model

3 结果与分析

3.1 干燥窑内风速场分析

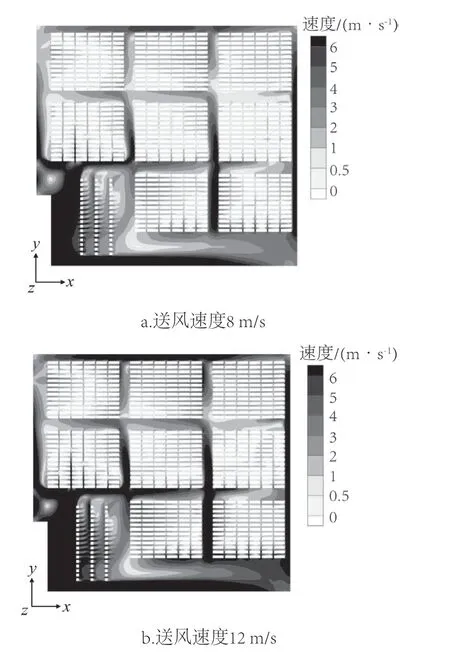

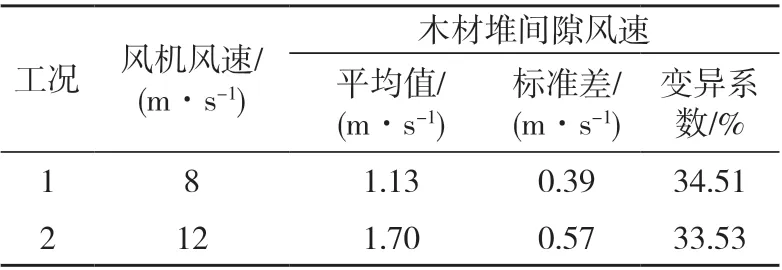

本研究的干燥窑在宽度方向上(z轴方向)高度对称,且已有研究表明干燥窑干燥缺陷差异主要出现在高度和长度方向上,宽度方向上相差不大[18]。为了更加明确地展示窑内流场,在干燥窑中心位置截取一个xy平面进行分析。图5a和图5b分别是在z=1.7 m处截取的进口速度为8 m/s和12 m/s的风速云图。从图5a可以看出,双向侧面通风型干燥窑中间层和循环末端风速偏低。在风机作用下,空气流动至窑体中心,两股气流在此碰撞汇聚后急剧向上运动,并在向上运动的过程中通过试块间隙向各层试块分流。但由于气道较小,湍流速度较快,气流快速上升导致中间层的4~6 号材堆速度偏低,此现象在本文3.3 节中通过几何优化得到改善。在空气流动过程中气流速度不断损耗,1号材堆处于循环末端,因此此处也会出现风速偏低的情况。如图5b所示,当送风速度增大至12 m/s时,窑内整体风速上升。虽然部分区域的风速仍然偏低,但其偏离程度已明显降低,各处风速大小更加接近。增大流速可以加速木材的干燥进程,增加流场的均匀性,更有利于木材干燥。

图5 不同送风速度下z=1.7 m截面的风速云图Fig.5 Velocity contour at z=1.7 m under diあerent air supply velocity

从图5风速云图中可以看出,材堆间隙的风速大于试块间隙的风速,这是由于试块会阻碍空气的流动,在进出风口测得的风速并不能准确代表试块表面的速度。为了更准确地直接比较两种工况的风速差异,本研究在各个试块间隙设置测点,将各个材堆的风速绘制成箱型图(如图6)。干燥窑内风速过低会降低干燥效率,风速过快则会造成能量利用率低,增加能耗,且容易造成干燥缺陷。研究表明,干燥窑内材堆间的气流速度为1~3 m/s时更有利于干燥[9,19]。送风速度为8 m/s时(工况1),1、4、5、6号材堆试块间会出现大量风速低于1 m/s的测点,部分材堆可能会出现干燥速度太慢导致干燥效率低下[20-21]。当送风风速为12 m/s时(工况2),各个材堆相对于工况1风速都有所提高,且基本所有材堆风速均在1~3 m/s这个理想区间。虽然极少数测点风速过高,但这是大型干燥窑进口风速太大造成的,难以避免。总体而言,当风速为12 m/s时,窑体内流场改善较为明显,因此采用双向侧风的方式也能使流场的均匀性达到要求。

图6 不同送风速度下各个木材堆风速分布图Fig.6 Wind velocity distribution diagram of each wood pile under diあerent air supply velocity

为直观对比两种工况的流场,对各个材堆的风速平均值、标准差和变异系数进行计算并分析,结果如表1 所示。增大送风速度后,材堆风速平均值由1.13 m/s增至1.70 m/s,虽然风速标准差有小幅提升,但这是由于整体风速增加所致。而变异系数在送风速度增大后反而变小。送风速度为12 m/s时,窑体内风速达到了理想区间且均匀性小幅提升。

表1 工况1 ~2 风速分布情况Tab.1 Wind velocity distribution under working conditions 1~2

3.2 干燥窑内热湿环境分析

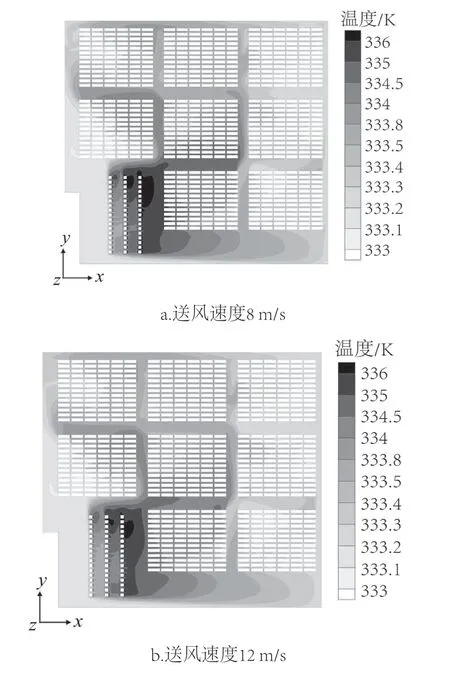

温度和含水率梯度是木材干燥的重要环境参数。一般而言,温度越高,环境湿度越低,干燥速率越快[22]。图7 是送风速度为8 m/s和12 m/s时z=1.7 m的xy截面的温度云图。从图7a可以看出,中间的2、5、7 号材堆温度较高,而两边的材堆温度稍低,5、7 号材堆的部分位置温度明显高于其他位置,这是因为这部分材堆距离换热器较近。热空气在扩散的过程中热量渐渐被木材试块吸收消耗,因此右侧的三个材堆温度稍低。而受到强迫对流的影响,热气流往窑体中心流动,导致左侧的4 号材堆受热较少,温度较低。从图7b可以看出,提高送风速度后,5、7 号材堆的高温区域温度下降,说明提高风速可以将热量传递到更远的位置,有利于温度场更加均匀。

图7 不同送风速度下z=1.7 m截面的温度云图Fig.7 Temperature contour at z=1.7 m under diあerent air supply velocity

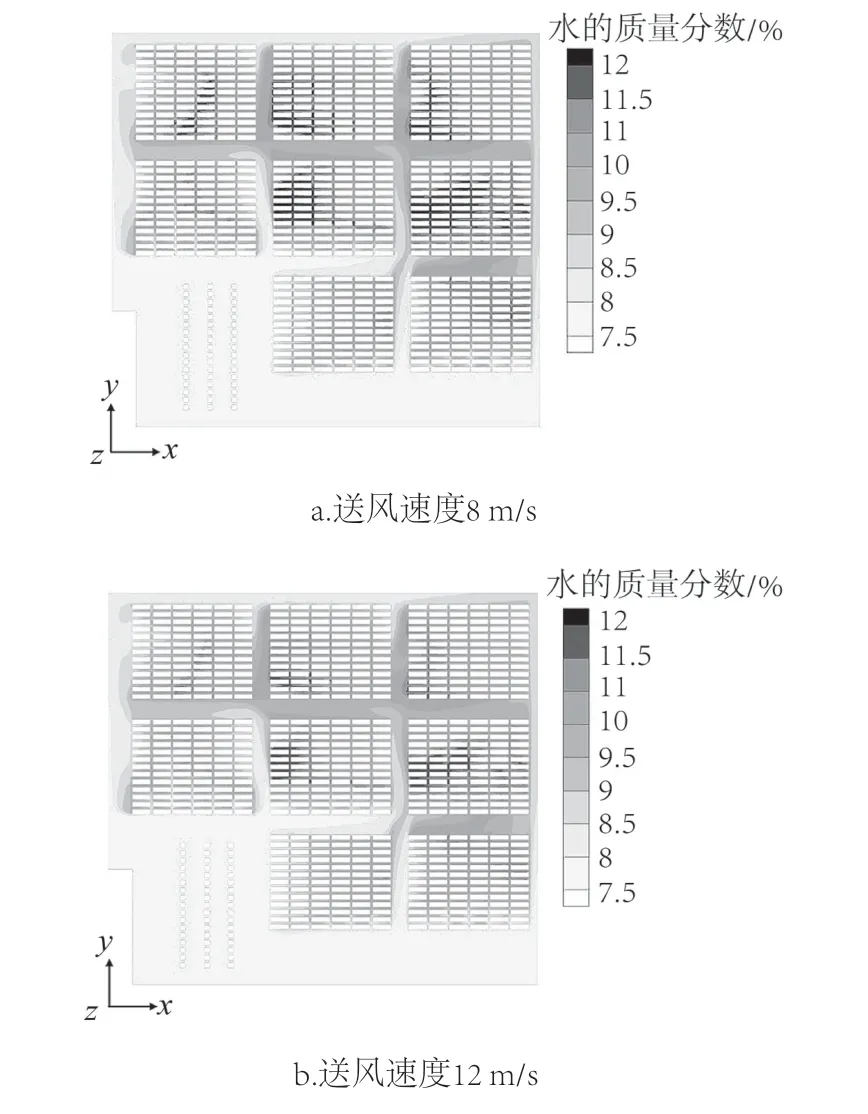

图8 是送风速度为8 m/s和12 m/s时z=1.7 m的xy截面水的质量分数云图。对比图8a和图5a的速度云图可以发现,风速较低的位置(1、4、5 号材堆)水的质量分数较大,这是因为低风速气流带走水分的能力较低。2、3 号材堆也出现了部分位置水的质量分数偏高的位置,这是因为水从木材表面扩散,在强迫对流和浮力等综合影响下向上部移动。这些水分较大位置的试块内外含水率梯度下降,木材干燥效率降低。从图8b可以看出,送风速度变大后,干燥窑内高湿度的面积明显变少,说明提高风速后,气流能够更高效地带走木材试块表面的水分,有利于加快木材干燥。

图8 不同送风速度下z=1.7 m截面水的质量分数云图Fig.8 Water mass fraction contour at z=1.7 m under diあerent air supply velocity

3.3 材堆与墙壁的间距对流场均匀性的影响

干燥窑的几何形状会影响窑体内的压力、阻力等,从而影响流场的均匀性[23-25]。若墙体与材堆的间距太短,会在气流未到达之前形成发散气流,并与正常气流形成碰撞,甚至形成扰流,气流速度损耗加大[26]。若墙体与材堆的间距太长,气流速度会在运动过程中碰撞消耗,阻碍气流经过转角进入垂直气道,造成干燥室内速度偏低。为了进一步优化干燥窑的流场均匀性,选取送风速度为12 m/s,工况3~6 时将木材干燥窑材堆到两侧的距离分别加大0.1、0.3、0.5 m和0.7 m,研究干燥窑内的流场变化。

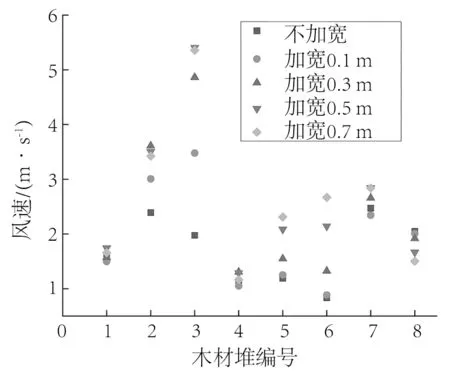

图9 为各个工况下各个木材堆的平均风速分布图。由图可见,随着木材堆到墙壁的距离增加,整体上各个木材堆的平均风速均有所上升。随着气道加宽,中间层的5 号和6 号材堆风速明显上升;且两股气流在中间挤压后向上运动的摩擦碰撞阻力变小,更顺利地流到上方的3 号材堆处,导致3 号材堆风速急剧上升;而1、4 号材堆在循环的末端,气流通过任何气道到达此处消耗都相差不大,因此这两个材堆的平均速度变化不大。3 号材堆虽然出现风速过高,但由于该位置距离换热器较远,从上文分析中也可以看出,此处温度较低,因此可以平衡高风速带来的不均匀性。加宽气道后,可以有效解决中间层材堆风速过低的问题,干燥窑内整体风速上升,有利于提高能源的利用效率,且对均匀性影响较小。

图9 不同干燥窑结构下各个木材堆的风速平均值Fig.9 Average wind velocity of each wood pile under diあerent drying kiln structure

为直观分析气道对流场均匀性的影响,计算了各个工况下木材堆间隙的速度平均值、标准差和变异系数(表2)。从工况3~5 可以看出,风速平均值随气道宽度的增加而增大,说明这个区间内气道越宽,干燥效率越高。从变异系数看,工况5 的变异系数比工况4 的小,这表明工况5 的流场均匀性会更好。相比于工况3,虽然工况5 变异系数略微升高,但是风速大幅度变大,且工况5 的变异系数增大的主要原因是3 号材堆风速过高,但该位置温度较低,因此这两种工况的变异系数变化可以大致抵消。工况5 和工况6 这两组的各个数值基本维持不变,说明加宽一定距离后,气道宽度已经可以有效避免扰流的产生,满足气体的正常流动,因此没有再加宽气道的必要。

表2 工况3~6 风速分布情况Tab.2 Velocity distribution of wind under working conditions 3~6

4 结论

由于海运干燥窑的搭建方式受限,因此本文提出的双向侧面通风干燥窑便于安装和移动,同时可以避免局部温度过高。通过对干燥窑内流场模拟验证,得出以下结论:

1)干燥窑循环末端和中间段的材堆风速偏低,可以适当加宽这些位置的木材块间隙,这也可以为不同含水率木材的码垛和干燥时长的确定提供参考。

2)对比不同送风速度下窑体内的流场情况发现,当风机风速增加时,各个材堆的风速更为接近,温度场和湿度场也更加均匀。当风机风速为12 m/s时,各个材堆的风速处于干燥理想区间内,解决了侧风型干燥窑流场均匀度差的问题。

3)通过改善干燥窑结构,发现加宽气道可以解决中间层材堆风速过低的问题。木材堆整体风速随气道宽度的增加而变大,但这种影响存在拐点,本研究中加宽0.5 m时为最佳工况,此时木材的流场均匀性和干燥速度最为理想。