锤击预应力管桩内力测试及荷载传递试验研究

杨 哲 郭志广 魏丽敏 何群 付贵海

(1.中铁工程设计咨询集团有限公司,北京 100055;2.湖南科技大学岩土工程稳定控制与健康监测省重点实验室,湖南湘潭 411201;3.中南大学土木工程学院,长沙 410075;4.湖南城市学院土木工程学院,湖南益阳 413046)

引言

探究桩基承载性能及荷载传递机理,最可靠有效的方式是进行基桩内力测试,一般需要在桩身不同部位埋设应变或应力量测元件[1]。对于灌注桩,在灌注桩混凝土浇筑之前,将量测元件绑扎在钢筋笼上即可完成量测元件的埋设工作。但对于预制管桩,其成桩工艺和施工方法对桩身内测试元件埋设提出了挑战。由于高强预应力管桩多采用离心旋转法,并经高温蒸养而成[2],蒸养温度高达95 ℃,所以不可能在制作预制桩时预先埋设应变计。为寻求预制桩内力测试方法,国内众多学者对预制桩桩身量测元件埋设技术进行研究。施峰通过在PHC管桩内径中增设钢筋笼来埋设钢筋计[3],王晓红通过在PHC管桩内径中埋设滑动测微计的获取桩身变形值,进而换算为桩身内力[4];冷伍明等在预制管桩成型前内置钢板和管件,将应变片粘贴至钢板、导线通过管件从管桩内径中引出的方式提高了应变片成活率[5];魏广庆等采用开槽粘贴布纤的铺设工艺在PHC管桩表面布设传感光缆[6]。缪长健将Brillouin光频分析技术(一种分布式光纤感测技术)应用于海上超长PHC管桩内力测试中[7]。

以上量测元件埋设工艺和应用案例,大多应用于静压预制桩中,而对锤击法研究较少,以下针对预制管桩成桩特点和锤击法沉桩的条件,提出一种适合预制管桩锤击法沉桩的桩身应变测试元件埋设方法,将其应用于杭甬铁路客运专线上虞北站路基工程中,以期研究深厚软土地基中预制管桩的荷载传递特性。

1 应变计埋设工艺

1.1 元件选择和埋设方法

目前,在预制桩中埋设元件的方法大致包括以下3种:①管桩内径中增设钢筋混凝土内芯,以便在内芯钢筋笼上埋设钢筋计或混凝土应变计,但增设的钢筋笼内芯桩与预制桩是否同步工作值得商榷,且该方法还增加了桩身截面刚度、投入成本较高;②预先在预制管桩桩身中内置钢板和管件,通过粘贴在内置钢板上的应变片获取桩身内力,但该方法对应变片的粘贴技术要求较高,且不能保证锤击沉桩过程中应变片“不脱胶”,较适合于静压沉桩;③采用分布式光纤传感技术,传感光纤可方便地在预制桩表面粘贴和浅表埋入。

为避免测试元件“脱胶”,并保证量测元件在锤击沉桩过程中的成活率,采用混凝土应变计作为桩身应变量测元件,先在桩身测点预留孔槽,待成桩后沉桩前再埋设应变计。

1.2 预留元件槽与穿线孔

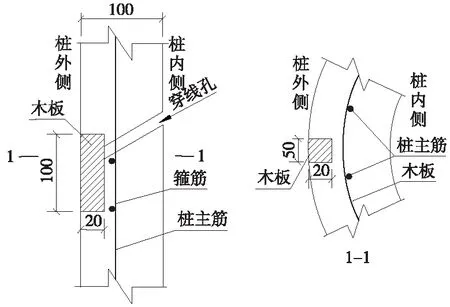

管桩制作时,按照量测原件尺寸,预先设置元件槽和穿线孔[5],见图1。

图1 元件槽与穿线孔(单位:mm)

考虑应变计的尺寸,在桩身侧壁预留木块,尺寸为100 mm×50 mm×20 mm,木块外侧与桩外壁齐平。为保证木块长度方向与管桩主筋平行,且在桩身钢筋笼旋转时不偏移,可通过定位钢筋将木块固定在管桩主筋和箍筋上。木块上端预留穿线孔,一般采用镀锌管或硬质PVC管,一端伸入木块,另一端直通管桩内孔,穿线孔宜向上倾斜45°。另外,制桩时可用橡皮泥或胶泥填塞穿线孔,以防混凝土堵塞穿线孔。

1.3 应变计的埋设

待制桩完成后,将预制桩运到现场进行埋设。应变计埋设安装流程和注意事项如下:① 首先将预制桩平放在试验场地,预留元件槽一侧朝上,并检查预留槽位置和状况是否符合要求;② 将应变计导线穿过穿线孔,确保其受力方向与管桩主筋方向一致(见图2);③ 将预留槽内杂物清除干净,并用橡皮泥封堵穿线孔,以防环氧树脂砂浆流出;④ 按照一定配合比拌制环氧树脂砂浆,使其抗压强度略大于桩身,每次拌量控制在1.5 kg以内,且配好的环氧树脂砂浆应在30 min内用完;⑤ 将配好的环氧树脂砂浆填满预留槽,振捣密实,与桩壁平齐(见图3);⑥ 待一侧元件全部埋完后,静置1 d,然后继续另一侧的应变计埋设工作;⑦ 最后所有导线从管桩内径穿出,并绑扎在每节管桩的挂线杆上(见图4)。锤击沉桩时需用桩帽(见图5)保护桩顶导线,待管桩沉到设计高程,将所有导线从桩顶引出。按上述方法,完成了6根试桩(桩长43~45 m)、共188个应变计的埋设,成活率超过90%。

图2 预留槽中埋置应变计

图3 环氧树脂砂浆密封预留槽

图4 固定应变计导线

图5 锤击管桩所用桩帽

2 单桩静载试验

2.1 工程概况

杭甬高铁上虞北站地处苗圃区,地形地貌为滨海相冲积平原,路基下地基采用“预应力管桩+C30钢筋混凝土筏板”加固。基桩采用φ500 mm预制管桩,壁厚100 mm,桩长43~45 m,采用D62柴油锤沉桩。为了解预制管桩在桩顶荷载作用下的荷载传递机理及各分层土层的侧阻力,在试验断面10号桩桩身根据不同土层布置了15层应变计,每层2个,共计30个。10号桩测试元件布置及穿越地层情况见图6。

图6 10号预制管桩应变计布置及地层剖面

2.2 试验方法

设计文件规定,桩长43~45 m的单桩承载力设计值为1 200 kN。沉桩完成后,静置26 d进行静载试验,试验按照JGJ106—2014《建筑桩基技术规范》,采用堆重平台反力装置,试验最大荷载为单桩承载力设计值的2倍,即试验最大荷载为2 400 kN。试验方法如下。

(1)加载分级:480,720,960,1 200,1 440,1 680,1 920,2 160,2 400 kN。

(2)沉降及桩身应变观测:每级加载后,(按第5,15,30,45,60 min),测读桩顶沉降及桩身应变,以后每隔30 min测读1次;

(3)稳定标准:桩顶沉降不超过0.1 mm/h,并连续出现2次,可施加下一级荷载。

(4)卸载分级:1 920,1 440,960,480,0 kN。

(5)卸载维持:每级荷载维持1 h,按第15,30,60 min测读桩顶沉降及桩身应变。全部卸载后,测读试桩桩顶残余沉降量,维持3 h,测读时间为第15 min、30 min,以后每隔30 min测读1次。

2.3 试验结果整理

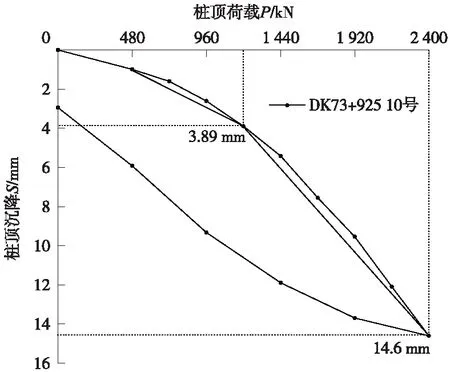

(1)桩顶荷载沉降曲线

单桩静载试验的P~S曲线宏观反映了桩的破坏机理和破坏模式。从图7可以看出,当桩顶荷载为1 200 kN时,桩顶沉降为3.89 mm,沉降速率为0.005 4 mm/kN;当加载到2 400 kN时,桩顶沉降为14.6 mm,沉降速率为0.008 9 mm/kN;达到最大加载时,P-S曲线没有出现明显的向下转折段;卸载后残余沉降为2.95 mm,回弹率为79.79%,表明桩顶沉降主要为弹性压缩变形,桩长范围内桩侧土没有全部达到极限状态。

图7 桩顶荷载沉降曲线(P-S曲线)

(2)桩身轴力和桩侧摩阻力

参照文献[7],通过实测桩身应变按Ni=E·εi·A求得桩身各截面轴力N,进而求得桩侧阻力F和单位面积侧摩阻力f。其中,Ni为第i截面轴力;E为桩身混凝土弹性模量;εi为第i截面实测应变;Fi和fi分别为第i-1与i截面间的侧阻力和单位面积侧摩阻力;A和U分别为桩截面积和周长;li为第i-1与i截面间的长度。

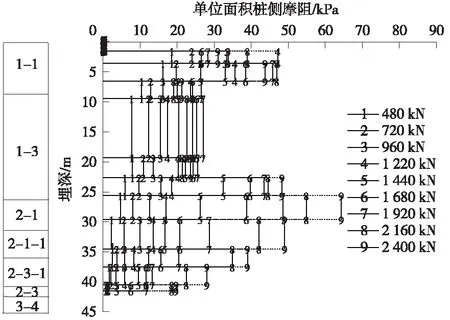

根据实测桩身应变,绘制出各级荷载下桩身轴力和单位面积侧摩阻力随深度变化曲线(见图8、图9)。

图8 桩身轴力随深度变化曲线

图9 单位面积侧摩阻力随深度变化曲线

2.4 试验结果分析

(1)桩身荷载传递规律

各土层侧阻力见表1。

表1 各土层侧阻力

由图8、表1可知,桩身轴力上部大于下部,沿深度方面逐步衰减,桩侧阻力逐渐得到发挥。在桩顶荷载作用下,0~26.4 m范围内,为粉土和淤泥质粉质黏土层,各级荷载作用下桩身轴力衰减较快,图8中桩身轴力随深度变化斜率较大,表1中,该2层土各级荷载作用下单位长度桩侧阻力较大。26.4~31.4 m范围内,桩顶荷载小于1 440 kN时,桩身轴力衰减较慢,随着荷载增大,桩身轴力衰减较快。31.4 m以下,桩身轴力变化不大。

桩顶受竖向荷载后,桩身上部首先发生压缩而向下位移,桩周受到土侧摩阻力。荷载沿桩身向下传递过程中,必须不断克服这种摩阻力。因此,桩身截面轴力沿深度呈非线性递减,至桩端处轴力与桩端反力平衡,同时使桩端土发生压缩,又进一步使桩身下沉,土侧阻力进一步发挥。随着荷载的增加,上述过程反复进行,直至稳定。

各级荷载下桩侧摩阻力与桩端反力见表2。由表2可知,桩侧阻力与桩端阻力均随桩顶荷载增大而增大,且桩侧阻力所占比例远大于桩端阻力,从初加荷载时96.9%减少到最大荷载时的89.4%,参照文献1划分标准,试验桩在桩顶荷载1 680 kN之前表现为纯摩擦桩特性,之后桩的受力特性为端承摩擦桩,以摩擦为主。

表2 桩侧摩阻力及桩端反力变化规律

(2)各土层侧阻力变化规律

各土层侧摩阻力分担情况见表3。由图9、表1可知,桩侧摩阻力主要集中在前3层土,深度达31.4 m,所占比例:初加荷载时约为94%,最大荷载时约为80%。且前3层土所占比例均随着荷载增加而减小,说明桩上部土体各点侧阻力首先达到极限值后不再增加。而以下土层随荷载增加均增大的趋势,但增加较缓,说明该桩具有继续承载潜能。

表3 各土层桩侧摩阻力占总摩阻力百分比 %

根据表1绘出各土层在桩顶荷载作用下桩侧阻力变化曲线(见图10)。从图7和图10可知,侧阻力不会一直随着桩顶位移的增大而增大,当桩土相对位移达到极限位移后,侧阻力保持不变甚至会减小,如图10中①~③土层。但④~⑥土层侧阻力仍有增长的趋势,下部桩土位移未达到极限值。这也表明桩受荷载作用后,随着桩土位移增大,上部土体首先进入塑性状态,然后塑性区域由浅入深不断扩大。

图10 各土层侧阻力随桩顶荷载变化曲线

桩身各点侧阻力的大小取决于桩土相对位移和土的特性。各土层桩极限侧阻力实测值与规范值比较见表4。

表4 各土层极限侧阻力 kPa

表4给出了TB10002.5—2005《铁路桥涵地基和基础设计规范》和JGJ94—2008《建筑桩基技术规范》中对应土层的桩侧土极限侧阻力和实测值的比较。由表4可知,仅桩上部侧阻力接近有关规范提供的极限阻力,中下部土层侧阻力都远小于两规范提供的极限侧阻力。这再次说明该桩按承载特性以摩擦为主。

3 结论

(1)介绍了预制管桩桩身应变计的埋置方法和工艺,操作简便,便于推广;通过实际工程检验,该方法对锤击预制管桩的原型测试行之有效。

(2)桩顶受竖向荷载后,桩身轴力沿深度方向逐步衰减,桩侧摩阻力逐渐得到发挥,两者随桩顶荷载增加而增加,桩侧摩阻力发挥程度远大于桩端阻力。试验荷载下,桩侧摩阻力占总荷载的比例从初加荷载时96.9%减少到最大荷载时89.4%,工作荷载(1 200 kN)下,桩侧摩阻力约占95.6%,桩的受力特性表现为纯摩擦桩。

(3)桩侧摩阻力的大小取决于桩土相对位移和土的特性,当桩土位移超过桩侧土极限值后,桩侧摩阻力会减小,仅桩上部桩侧摩阻力接近有关规范提供的极限摩阻力,中下部土层侧阻力都远小于两规范提供的极限摩阻力。