盒式连接全装配式复合墙体抗震性能试验研究

黄 炜,张家瑞,苗欣蔚,黄 惠

(西安建筑科技大学 土木工程学院,陕西 西安 710055)

随着中国建筑工业化进程加快,装配式混凝土结构的应用日益广泛,尤其国家、行业标准[1–2]的颁布实施更为其推广提供了理论、设计、施工及验收等方面的技术支撑。“集中生产,专业配送,现场组装”装配式混凝土建筑技术具备规模效应,能解决广大乡镇居住建筑整体需求量巨大,但单体量小、规模性差、成本较高、质量不易控制的重大产业矛盾,在广大村镇区域内拥有显著的品质与成本优势,具有广阔的应用前景。然而,现有规范体系对不同高度的装配式建筑区分度不足,由“等同现浇”原则带来的复杂边界连接导致装配式混凝土结构在以低多层建筑为主导的村镇市场中应用时无法发挥原有的经济与效率优势。

提升装配式混凝土结构的综合性能指标的关键在于边界连接技术。近年来,国内学者对出现的连接问题[3]开展相关研究,提出了一批新型装配式混凝土墙板结构体系。肖绪文[4]、马昕煦[5]、蔡琪[6]等提出新型竖向分布筋不连接装配式剪力墙结构,该结构将墙板竖向分布钢筋断开连接,边缘构件主筋根据等强设计方法进行加大,其试验结果表明现浇边缘构件和预制墙板具有良好的协同工作能力,抗震性能良好;王俊[7]、杨思忠[8]等提出纵肋叠合剪力墙结构,该结构所采用的预制构件为带混凝土贯通肋的空心墙构件,现场在空腔内搭接竖向钢筋实现有效连接,并建立了纵筋临界搭接长度计算方法;熊峰[9]、陈文[10]等提出全干式连接装配式墙板结构,该结构由预制墙板、预制楼板及预制角柱通过螺栓和焊接进行连接,其试验结果表明,其破坏模式和破坏特征与现浇结构或等同现浇的装配式结构有明显不同,但两种连接方式均具有较好的整体性和较高的承载能力;薛伟辰等[11–12]提出螺栓–套筒混合连接预制混凝土剪力墙,该结构墙板竖向分布钢筋采用螺栓连接,边缘构件采用竖向钢筋套筒灌浆连接,其试验结果表明,混合连接预制剪力墙抗震性能总体优于相应的现浇剪力墙;孙建等[13–14]结合钢结构连接方式提出全装配式墙板结构,该结构采用钢框架、高强螺栓将带有内嵌边框的剪力墙连接为整体,其结果表明,该全装配式剪力墙具有较高的承载能力、较好的延性性能及耗能能力。

上述边界连接技术主要基于传统实心剪力墙或叠合剪力墙开展研究,而对于低多层装配式混凝土结构在建材绿色化、部件轻质化、连接简捷化、体系实用化等方面亟待进一步深入研究。课题组前期提出装配整体式复合结构体系[15–17],通过开展一系列试验研究、理论分析、数值模拟及工程应用,完整地建立了该结构体系的核心计算理论与实用设计方法,并在绿色混凝土墙体材料制备与性能、复合部品部件性能与标准化、连接技术与结构多道防线控制的抗震设计方法、建筑与结构及设备系统的协同设计、低能耗集成技术等方面取得较大创新,研究成果已形成相关标准[18–19]。

为加大装配式复合结构在低多层建筑的适用性,本文在装配整体式复合结构的基础上进一步优化墙板边界连接构造,将装配式复合墙板的构造特点与新型边界连接技术有机结合,以提高生产和安装效率、适应多环境要求为目的,提出全装配式复合结构体系。首先,介绍全装配式复合结构体系;然后,通过对该体系中的核心受力构件——采用盒式连接水平缝的全装配式复合墙体进行拟静力试验,研究该类墙体的破坏模式、滞回特性、承载能力、延性性能、刚度退化规律和耗能能力等抗震性能,并对比分析不同盒式连接件构造对墙体基本力学性能的影响,为该体系提供理论与设计依据。

1 结构体系简介

1.1 传统装配式整体式复合结构体系

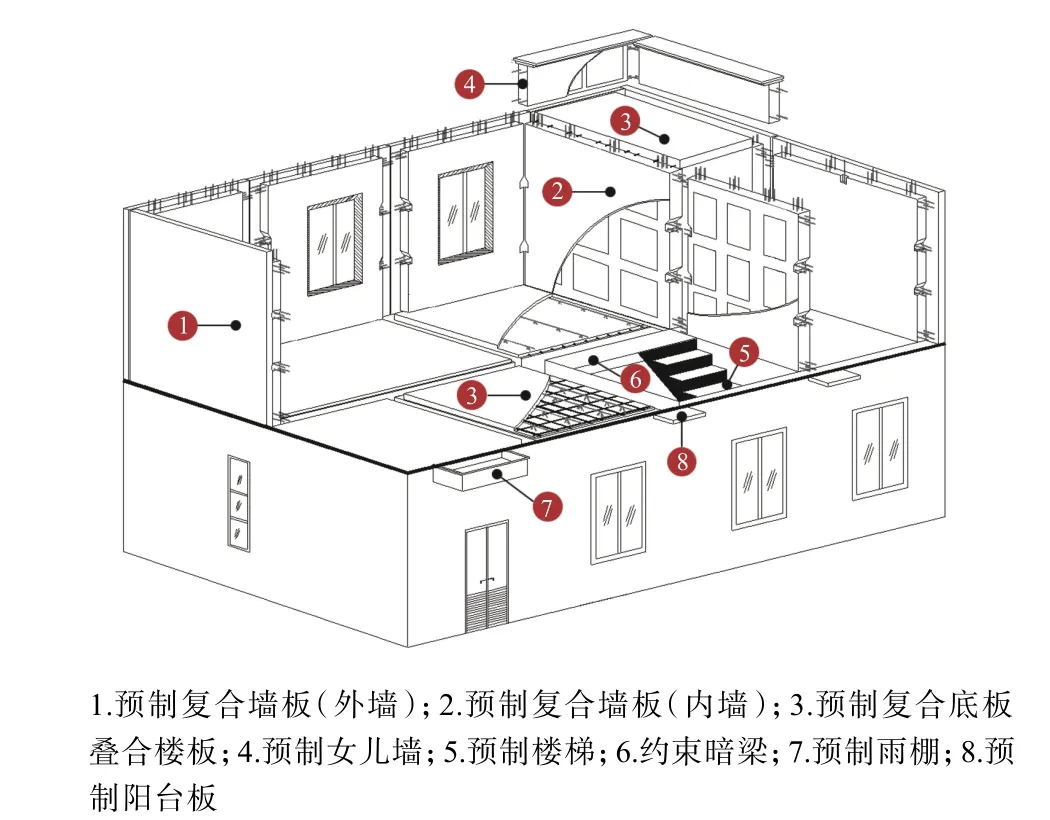

装配整体式复合结构体系(图1)[15–17]是一种轻质耐震、生态环保、节能保温、经济实用的建筑结构体系,由多种类型的预制部件(预制复合墙板、复合底板叠合楼板等)通过可靠连接技术整装而成的承重结构体系。结构体系中的复合部件内填生态材料,因地制宜、就地取材、生态节能,取代传统黏土砖,可有效缓解原材料的消耗和部分建筑废弃物的循环利用问题,同时,由于其特殊的材料及结构形式构造,使其承重体系具有明确的3道抗震防线,并合理地解决了建筑外墙集受力、维护、保温、节能、经济为一体技术难题。

图1 装配整体式复合结构体系示意图[15–17]Fig. 1 Schematic diagram of the monolithic precast composite wall structural systems[15–17]

结构的主要承重构件是由预制复合墙板与现浇边缘连接构件(包括约束暗梁、连接柱或竖向后浇带)组合形成的装配整体式复合墙体,如图2所示。

图2 装配式整体式复合墙体构造Fig. 2 Details of monolithic precast composite walls

图3中:在边界连接方面,预制复合墙板的竖向连接采用坐浆、灌浆填实或增设预埋件焊接连接;肋柱纵筋外伸,与约束暗梁或楼板整浇。采用现浇连接柱或竖向后浇带进行预制复合墙板的水平连接;肋梁纵筋外伸,在连接柱或竖向现浇带内有可靠锚固或连接。

图3 全装配式复合结构体系示意图Fig. 3 Schematic diagram of the total precast composite wall structural systems

1.2 新型全装配式复合结构体系

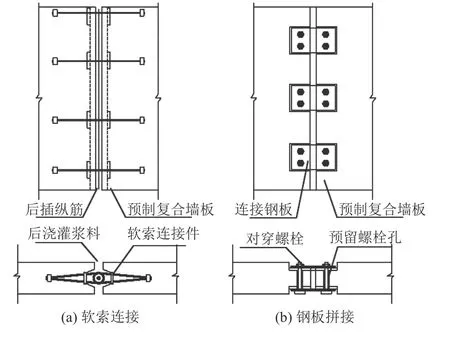

与装配整体式复合结构体系相比,全装配式复合结构体系(图3)的主要特点为取消现浇边缘连接构件(连接柱或竖向后浇带),将预制复合墙板天然形成的边肋柱作为约束边缘,并在其内布置连接节点,通过盒式连接实现预制复合墙板的竖向连接。以水平缝集成钢筋式盒式连接为例,如图4所示。预制复合墙板的竖向缝采用钢板拼接、软索连接等简化连接方式,其主要特点是预制构件通过连接件直接连接,接头数量少,且侧边无需肋梁纵筋外伸等,如图5所示。

图4 水平缝盒式连接Fig. 4 Horizontal box connection

图5 竖向缝连接示意图Fig. 5 Schematic diagram of the vertical joint connection

为保证结构的整体性,预制复合墙板的肋柱纵筋仍需外伸,与约束暗梁或楼板进行整浇。

盒式连接属于一种螺栓连接,是指预制墙板之间依靠预埋盒式连接件和连接钢筋或螺栓进行连接。已有的螺栓连接[9–14,20–24]相关成果表明,螺栓连接安装方便、操作便捷,并且具备良好的抗震性能。

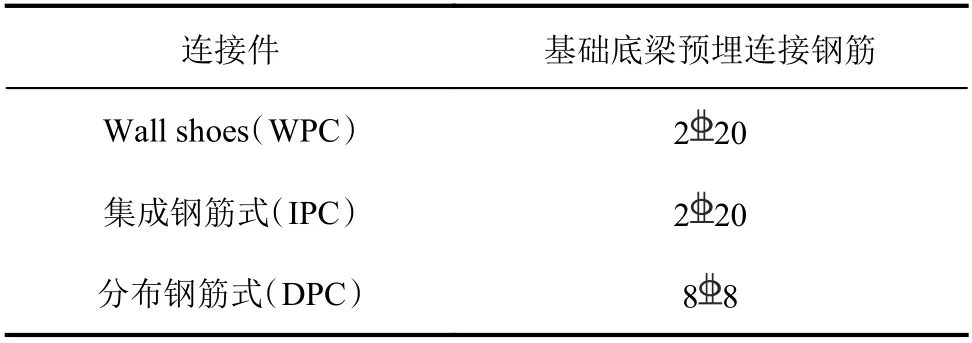

采用佩克公司开发的Wall shoes[25–26]作为全装配式复合结构体系盒式连接件,并在此基础上优化改造,提出集成钢筋式和分布钢筋式连接件,如图6所示。三者区别在于钢盒与墙板钢筋的连接方式:集成钢筋式和分布钢筋式在钢筋传力方面更为直接;Wall shoes采用将焊接于钢盒的锚固钢筋与肋柱竖向受力钢筋搭接实现连接;集成钢筋式连接件采用将焊接于钢盒的套筒与连接钢筋螺栓拧固实现连接,其连接钢筋采用与墙板竖向受力筋等强换算的大直径钢筋;分布钢筋式连接件采用将肋柱竖向受力纵筋直接与钢盒螺栓拧固实现连接。

图6 不同构造的盒式连接件Fig. 6 Different types of box connectors

2 试验设计

2.1 试件设计与制作

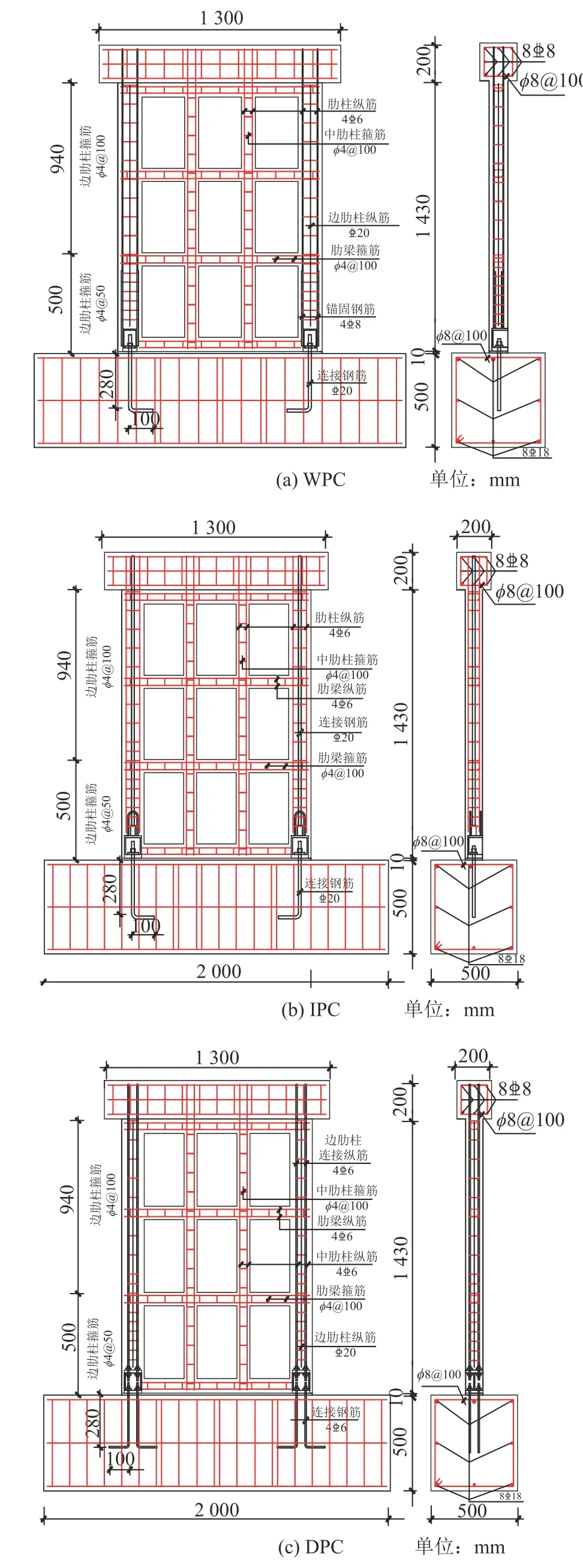

为了研究采用盒式连接水平缝的全装配式复合墙体的抗震性能,共设计制作3榀全装配式复合墙体试件,分别为WPC、IPC和DPC,试验设计参数见表1。所有试件均以实际工程3 m层高建筑为原型结构,根据相似理论关系[27]进行1/2比例缩尺,全装配式复合墙体试件的截面尺寸均为1 100 mm×100 mm,高度为1 430 mm。

表1 试验设计参数Tab. 1 Test design parameters

试件的尺寸、配筋和材料强度均相同,为避免盒式连接件构造不同导致边肋柱配筋不同,除原有肋柱纵筋外,WPC及DPC边肋柱中多布置一根 20纵向钢筋,但其与钢盒不连接。试件具体尺寸及配筋如图7所示。

图7 试件尺寸及配筋Fig. 7 Dimensions and reinforcement of specimens

试件制作包括基础底梁制作、墙体预制、墙体安装及加载梁整浇4部分。首先,制作基础底梁,包括场地找平、钢筋绑扎、支模板及浇筑混凝土,浇筑前底梁内在盒式连接件的对应位置预埋连接钢筋;然后,预制墙板,包括场地找平、模板组装、钢筋骨架绑扎、盒式连接件与锚固钢筋或连接钢筋连接、填充体及盒式连接件放置及浇筑混凝土;待墙体达到吊装强度后,在基础底梁铺坐10 mm砂浆,吊装墙板并精准定位,放置垫板与螺母,施加预紧力将预埋连接钢筋与盒式连接件拧固,安装完成后采用支撑固定墙体,待坐浆凝固后撤除支撑;最后,加载梁整浇,包括钢筋绑扎、支模板及浇筑混凝土,形成全装配式复合墙体试件。

所有盒式连接件的钢盒均由Q235钢板焊接制成,焊缝尺寸根据《钢结构设计标准》[28]验算。连接钢筋采用HRB400,需提前进行套丝处理以安装至钢盒或套筒内。集成钢筋式连接件和Wall shoes的钢盒底板设置椭圆形开孔,以提高施工容许误差,方便安装底部预埋连接钢筋。分布式钢筋式连接件的钢盒顶板和底板均进行圆形开孔,以直接安装竖向受力纵筋。集成钢筋式连接件的钢盒顶板两侧焊接 ϕ6的U形锚固钢筋,U形筋高度为200 mm。Wall shoes钢盒两侧焊接4根 8锚固钢筋,焊接尺寸满足标准[28]要求。盒式连接件的钢盒尺寸如图8所示。0

图8 钢盒尺寸Fig. 8 Steel box dimensions for box connections

2.2 试件材料

试件混凝土强度等级均为C30,预留3组100 mm×100 mm×100 mm立方体标准试块,实测立方体抗压强度平均值为34.1 MPa。填充体采用蒸压加气混凝土砌块,实测抗压强度为3.24 MPa。钢材的基本力学性能见表2。

表2 钢材的力学性能Tab. 2 Material properties for steels

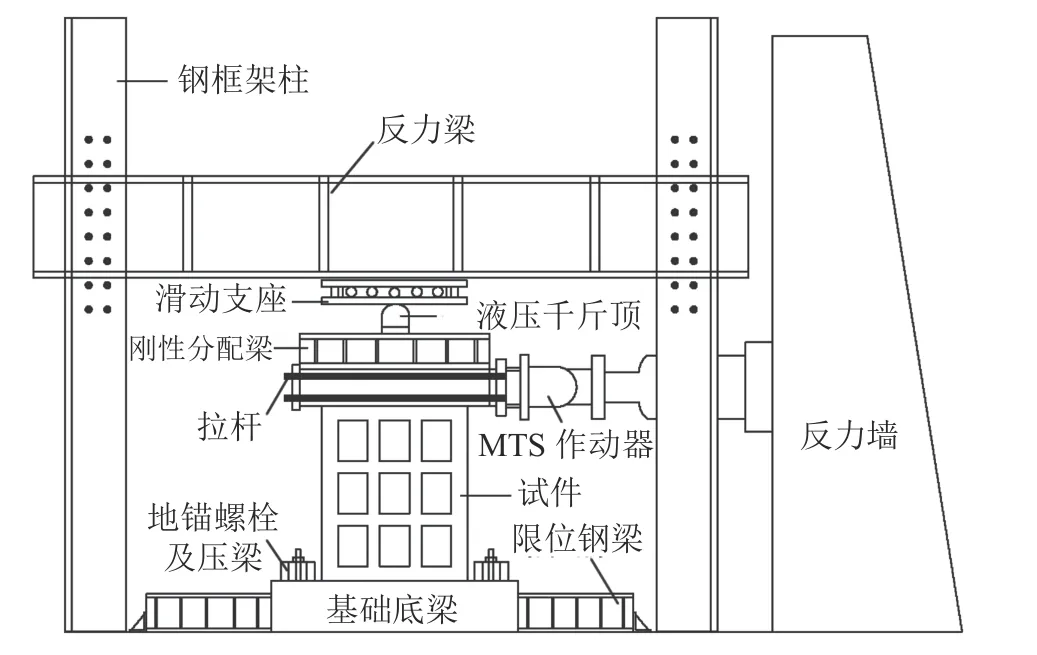

2.3 试验装置及加载方案

本试验在西安建筑科技大学结构工程与抗震教育部重点实验室进行。试件基础底梁两端由地锚螺栓及压梁固定,同时使用限位钢梁限制其面内位移,试验装置如图9所示。试验的竖向荷载由液压千斤顶提供并保持恒定不变,设计轴压比均为0.2,根据标准[18]反算得出竖向恒载作用力为240 kN。水平荷载由100 kN的MTS电液伺服水平作动器施加,使用4根直径为40 mm的拉杆与作动器连接,作动器的另一端固定在剪力墙上。先进行预加载,待检查测量装置工作正常后正式加载。加载方法采用力−位移混合加载制度,试件屈服前以10 kN为级差循环1次;试件屈服后均采用位移控制,每次循环3次;以承载力下降至最大承载力的85%为标志结束试验。

图9 试验装置Fig. 9 Test loading device

2.4 测试内容

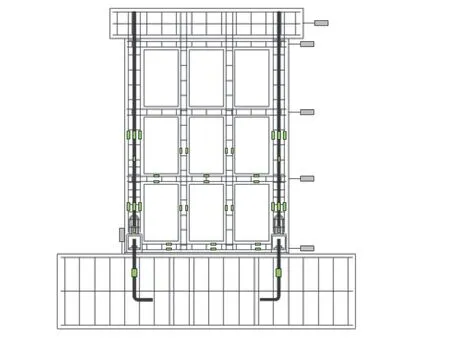

试验的测试主要包括:1)墙体顶部水平荷载及相应位移;2)沿试件不同高度的侧向位移;3)墙体肋柱、肋梁关键部位纵筋应变;4)边肋柱连接钢筋、锚固钢筋应变;5)接缝开合位移等。以IPC1为例,测点布置如图10所示。

图10 IPC测点布置Fig. 10 Layout of measuring points for IPC

3 试验结果及分析

3.1 试件现象及破坏模式

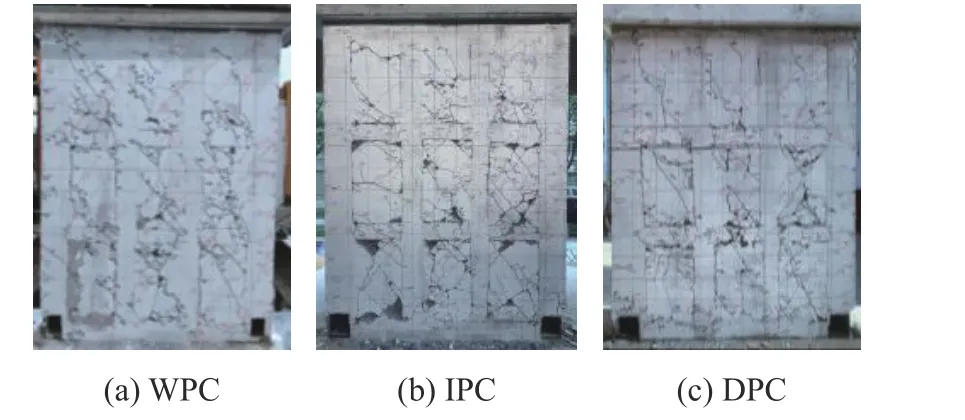

试件的受力过程均经历了弹性阶段、弹塑性阶段和破坏阶段,虽然采用不同的盒式连接件构造使试件的破坏特征出现细微差异,但总体的破坏路径和规律相似。以IPC为例,试件的开裂损伤发展过程与破坏形态如下:在竖向加载过程中,试件未出现裂缝;在水平加载初期,墙体内力较小,混凝土肋格与填充体之间协调变形,填充体与肋格黏结较好,无明显试验现象;继续加载至30 kN时,中层和下层填充体出现沿墙体对角方向细微裂缝,反向加载裂缝又趋于闭合;随着水平荷载的持续加大,上层填充体亦出现裂缝,并沿对角方向逐渐延伸至边肋柱;当水平拉力达到60 kN时,听到轻微声响,边肋柱出现首条水平裂缝;继续加载,填充体裂缝不断发展,并延伸至肋梁表面;当水平力达到80 kN时,试件屈服;当正向顶点位移达到9.19 mm时,水平荷载达到最大,边肋柱出现多条水平裂缝,各层砌块均出现“X”形交叉破碎,大部分退出工作;峰值荷载后,随着位移幅值的逐渐增大,边肋柱裂缝发展加快,墙板肋梁裂缝贯通,逐渐退出工作;当位移达到26.4 mm时,填充体呈块状破碎、剥落,墙体脚部混凝土压碎,承载力下降至峰值荷载的85%,试验结束。试验最终破坏以剪切破坏为主,试件的最终破坏形态如图11所示。加载结束后,经检查,连接件完好,且墙体与基础底梁的结合面未出现开合现象,坐浆亦未开裂。

图11 试件最终破坏形态Fig. 11 Final failure mode of specimens

由试验过程及破坏形态可见,墙体的主要受力特性为:

1)试件在竖向与水平荷载作用下,全装配式复合墙体与基础底梁连接整体性较好,采用新型边界连接方式的设计可靠,同时,既满足“强节点、弱构件”的装配式结构抗震设计理念,满足结构的受力需要。

2)在弹性阶段,墙体作为一个整体受力构件,由边肋柱、中部肋格组成的墙体肋格与填充体变形协调,具有共同工作的特性,其力学性能可视为一种复合材料等效弹性板。在弹塑性及破坏阶段,填充体经历从轻微弥散开裂到严重破碎、剥落的过程,墙体最终退化成仅由墙体肋格承力的框架。在这一过程中,墙体中填充体由于受到肋格的约束,其裂缝被限制在一定范围之内,在反复荷载作用下,一方向荷载产生的裂缝在反方向加载时将趋于闭合,并能继续有效地承受荷载,这使得填充体有效参与试件的抗侧力体系成为可能;同时,由于众多填充体在约束条件下的开裂与非弹性变形,类似一耗能装置,从而有效提高试件的变形性能、延性、耗能能力。在最后破坏阶段墙体作为全装配式复合墙结构体系中的核心受力构件已经失效,但仍可以承担全部的竖向荷载,具有良好的抗倒塌能力。全装配式复合墙体可体现出填充体、中部肋格、边肋柱依次发挥作用的破坏机制,突出了墙体在3个阶段的受力特点,属于合理的破坏模式。

3)虽然3个试件的破坏形态基本相同,但由于盒式连接件构造不同,导致试件边肋柱与填充体、中部肋格的协同工作性能有所差异。试件IPC和WPC较试件DPC边肋柱裂缝发展更充分,墙体脚部混凝土压碎轻微,墙体整体性能更好,这主要由于试件DPC边肋柱内的连接钢筋除承担连接作用,还需承担对核心混凝土的约束作用,连接钢筋在拉–剪复合作用下与混凝土的整体性较差;试件IPC和DPC较试件WPC填充体破碎更严重,填充体裂缝在开裂闭合过程中发展更充分,这主要由于WPC边肋柱内的锚固钢筋与受力钢筋采用间接搭接方式,随着荷载增加两者逐渐脱离,受力钢筋亦与盒式连接件分离,由盒式连接件带来的边肋柱对墙体填充体及中部肋格的约束作用降低;试件IPC的综合抗震性能最优,肋柱受力钢筋与连接钢筋分离,既能保证受力钢筋与混凝体的整体性,又能确保连接钢筋与盒式连接件的连续性。

3.2 钢筋应变分析

3.2.1 肋梁纵筋应变

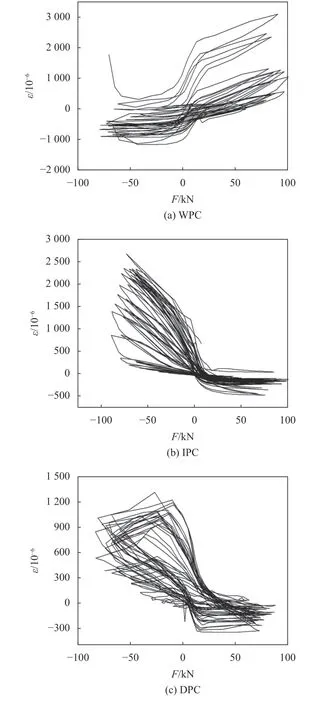

3个试件的肋梁纵筋应变如图12所示。

由图12可见:试件的肋梁纵筋以受拉为主,发展规律相似。墙体开裂前,肋梁纵筋仅产生微小应变;随着荷载的增加,裂缝逐渐开展并延伸至肋梁,肋梁纵筋开始发挥主要作用,此时肋梁纵筋应变明显增大,应变曲线总体呈“V”型;继续加载,钢筋应变急剧增大,当肋梁纵筋普遍达到屈服状态时,墙体达到屈服荷载;进入位移控制阶段后,内填砌块被压碎、脱落,肋梁纵筋几乎全部达到屈服应变,墙体破坏。结合试验现象及试验数据可以发现,砌块、肋梁、肋柱出现大量裂缝,但未导致墙体承载力下降,承载力大幅度下降主要发生在大量肋梁纵筋屈服阶段,表明肋梁纵筋对墙体承载力贡献较大。

图12 肋梁纵筋应变Fig. 12 Strain of longitudinal reinforcement of rib beam

3.2.2 中肋柱纵筋应变

3个试件的中肋柱纵筋应变如图13所示。由图13可知:中肋柱纵筋应变以拉应力为主。试件开裂前,钢筋应变随荷载线性变化;试件屈服后,肋柱纵筋应变有明显上升趋势;达到极限荷载时,有少数中肋柱纵筋屈服。对比图12可知,试件中肋柱纵筋屈服晚于肋梁纵筋,表明肋柱在肋梁纵筋屈服后发挥主要作用。

图13 中肋柱纵筋应变Fig. 13 Strain of longitudinal reinforcement of middle rib column

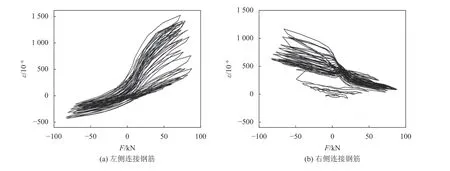

3.2.3 边肋柱连接钢筋应变

1)IPC连接钢筋及套筒应变。

IPC连接钢筋及套筒应变如图14所示。由图14(a)可知:墙体开裂前,边肋柱连接筋应变随试验加载呈线性相关;试件开裂后连接钢筋逐步发挥作用,应变增长较快;在低周往复荷载作用下,受压区混凝土分担了受压区纵筋的一部分压应力,使得边肋柱连接应变以受拉为主,混凝土开裂后,受拉纵筋作用可以充分发挥。由图14(b)可知,套筒应变未达到屈服,且应变趋势与连接钢筋一致,表明套筒与连接钢筋之间的连接有效,能协同工作。

图14 IPC连接钢筋及套筒应变Fig. 14 Strain of IPC connecting bar and sleeve

2)DPC连接钢筋应变。

DPC连接钢筋应变如图15所示。由图15可知:试件在达到峰值荷载前,钢筋应变普遍较小;峰值荷载后,钢筋应变有一定的突变,表明肋梁纵筋及大部分中肋柱纵筋屈服后,墙体承载力开始下降,在位移加载下,边肋柱连接钢筋发挥主要作用,使得墙体承载力不会骤降,能有效提高墙体的延性。与图13对比可知,边肋柱连接钢筋应变小于中肋柱钢筋应变,原因是边肋柱晚于中肋柱发挥作用。

图15 DPC连接钢筋应变Fig. 15 Strain of DPC connecting bar

3)WPC连接钢筋及焊接钢筋应变。

WPC连接钢筋及焊接钢筋应变如图16所示。由图16可知,连接钢筋在试件达到峰值荷载后,钢筋应变有上升趋势,右侧连接钢筋表现较为明显,表明试件在大位移加载期间,边肋柱逐渐发挥作用。比较图16(a)、(c)和(b)、(d)可以看出,左侧连接钢筋与焊接钢筋的应变较大,表明钢筋之间的绑扎搭接存在应力传递不连续的问题。

图16 WPC连接钢筋及焊接钢筋应变Fig. 16 Strain of WPC connecting and welding bar

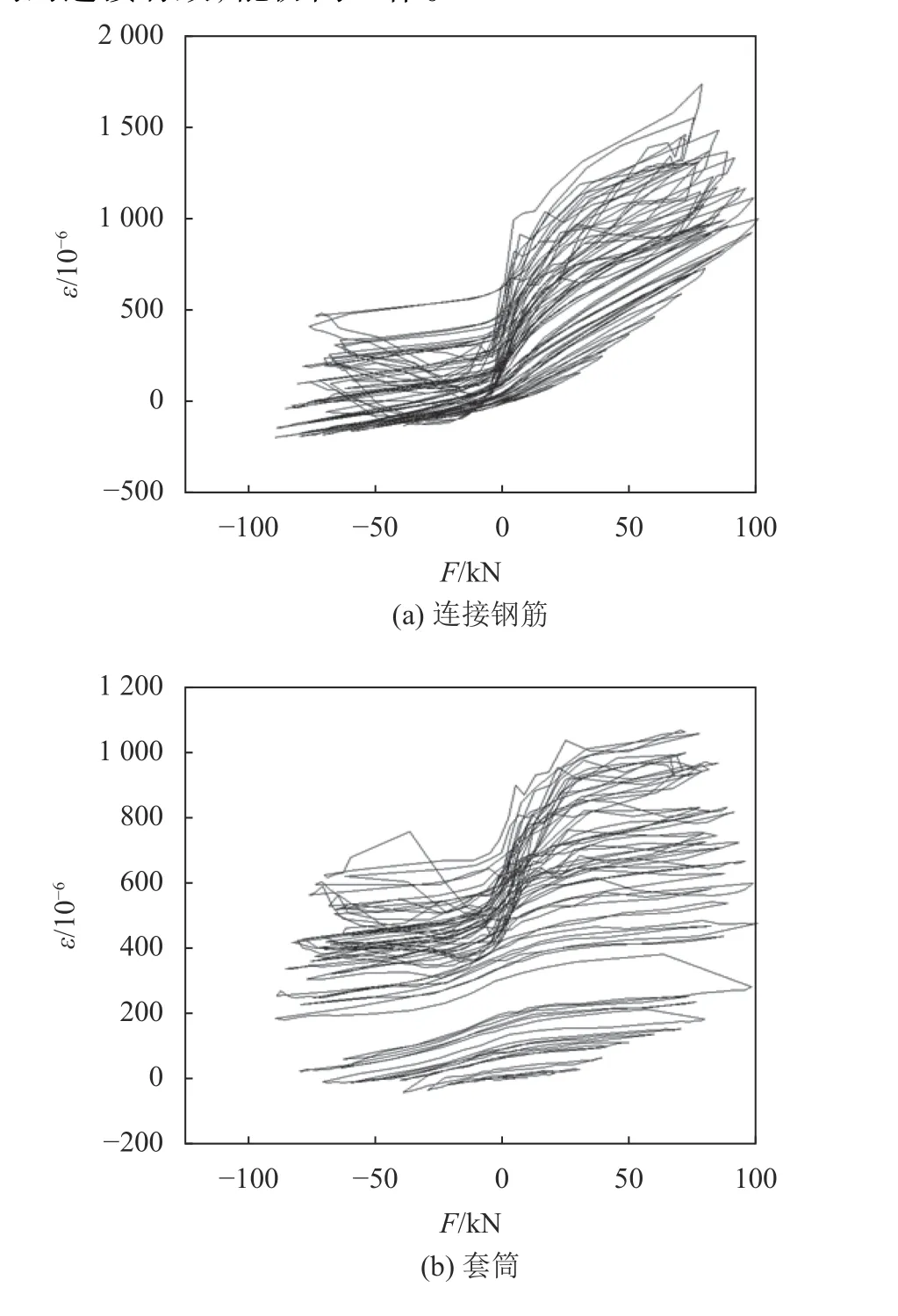

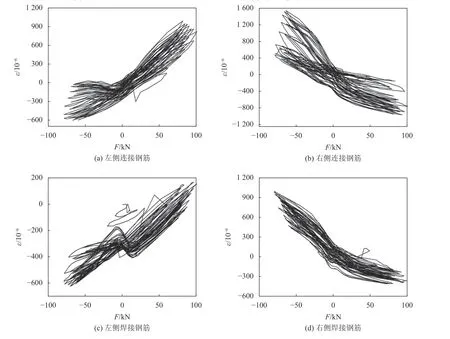

3.3 滞回曲线

试件的水平荷载–位移滞回曲线如图17所示。由图17可知:

图17 各试件的滞回曲线Fig. 17 Hysteresis curves of each specimen

1)各试件的滞回曲线形状相似,弹性阶段基本呈线性变化;开裂后至屈服前,滞回环呈尖梭状,耗能效果不明显,卸载后残余变形小;试件屈服后,加载曲线斜率变小,残余变形有所增大;达到峰值荷载后,卸载刚度逐渐减小,残余变形逐渐增大,滞回环呈反S形,并出现明显的“捏拢”现象。

2)对比3榀试件,试件屈服前,各试件滞回环相似,盒式连接件构造对屈服前试件表现出的抗震性能的影响较小;试件屈服后,滞回环面积由大到小为IPC>DPC>WPC,说明采用连接钢筋与盒式连接件直接连接的做法能提高试件的耗能能力。

3.4 骨架曲线及特征点

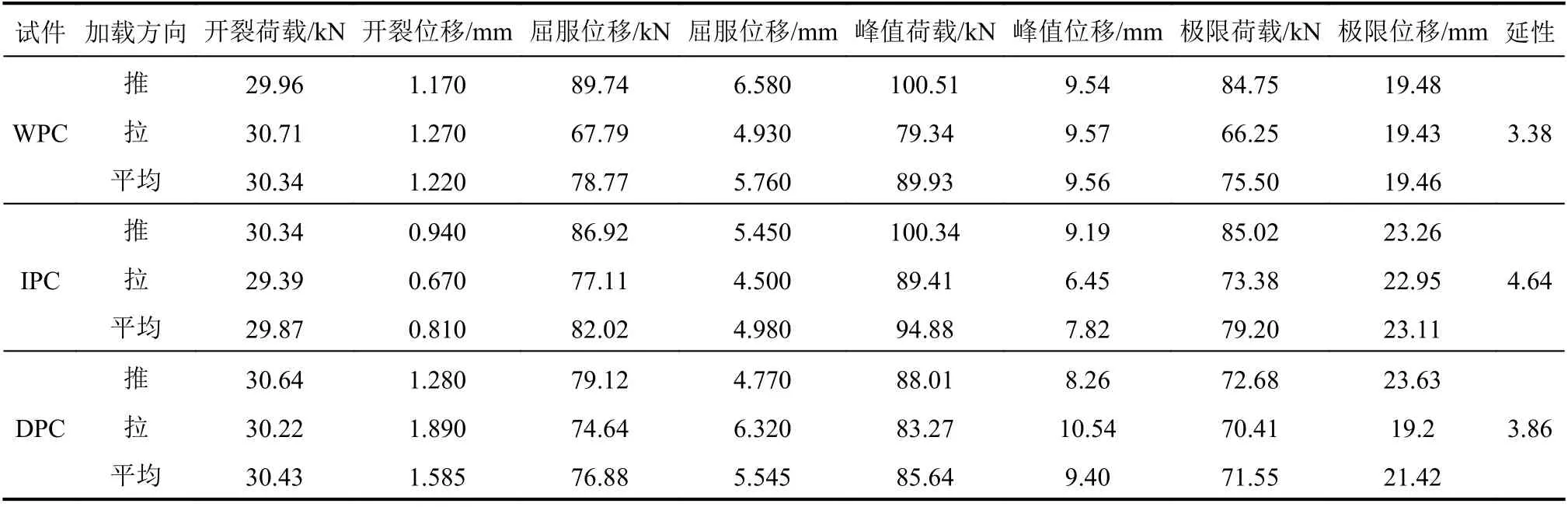

试件的骨架曲线如图18所示,特征点位移和荷载见表3。其中,屈服荷载和相应的屈服位移采用能量等效法[29]确定。

图18 各试件的骨架曲线Fig. 18 Skeleton curves of each specimen

由图18和表3可知:

1)所有试件骨架曲线形状基本一致,均为“S”形。加载至峰值荷载30%之前,试件荷载–位移曲线基本保持线性,试件处于弹性状态;荷载增加到80%~90%时,试件屈服,骨架曲线斜率减小,荷载持续上升且增长速率加快;达到峰值荷载后,荷载下降缓慢,且趋势都较为平缓,未出现突降。

2)3种不同盒式连接件构造按峰值荷载由大到小为IPC>WPC>DPC。相比DPC试件,IPC的屈服荷载和峰值荷载分别提升6%和10%,WPC的屈服荷载和峰值荷载分别提升2%和5%。这主要是由于DPC边肋柱连接钢筋未能对核心混凝土形成有效约束,使其无法继续承载。

3)3种不同盒式连接件构造按极限位移由大到小依次为:IPC>DPC>WPC。相比WPC试件,IPC和DPC的极限位移分别提升18%和10%。这主要是由于WPC的锚固钢筋与边肋柱受力纵筋之间采用搭接形式,传力性能较差,容易出现绑扎失效,由盒式连接件带来的边肋柱对填充体和中部肋格约束不足,使得填充体及中部肋格未能发挥其耗能作用。

3.5 位移延性系数

位移延性系数采用极限位移与屈服位移之比确定,分析位移延性系数(表3)可得:所有试件的位移延性系数均大于3.3,平均值为3.96,而一般认为钢筋混凝土结构对其抗震要求的延性系数为3~4[30],可见水平缝盒式连接全装配式复合墙体的延性性能较好。延性系数具体表现为IPC>DPC>WPC。试件IPC的延性系数最大,进一步说明该试件的变形能力最好。

表3 各试件的特征点Tab. 3 Characteristic points of each specimen

3.6 刚度退化

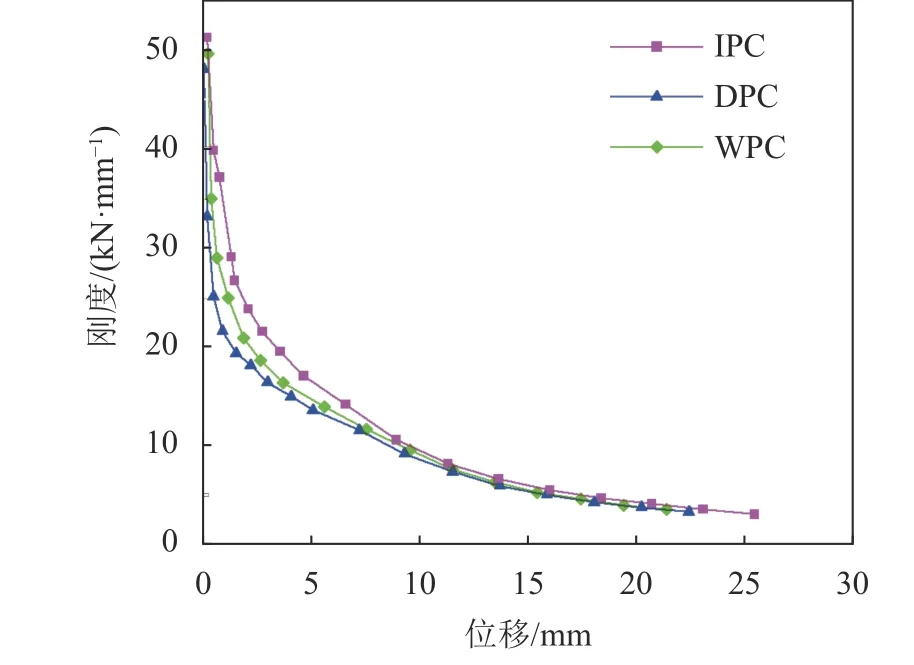

采用峰值刚度(各加载循环正负向峰值点连线的斜率)表征各试件在循环加载下的刚度退化情况。试件刚度如图19所示。

图19 各试件的刚度退化曲线Fig. 19 Stiffness degradation curves of each specimen

由图19可知:

1)所有试件的刚度退化规律基本相同。加载初期,试件刚度退化较快;试件屈服后,刚度衰减速率逐渐变慢。

2)对比3榀试件,初始刚度由大到小为IPC>WPC>DPC,试件IPC较试件DPC和WPC初始刚度分别提升了3%和5.7%,表明大直径连接钢筋对初始抗侧刚度有一定提升作用;试件DPC比IPC和DPC的刚度退化速率更快,这是由于连接钢筋(兼作边肋柱受力纵筋)因受拉–剪复杂应力,边肋柱塑性铰区域混凝土在加载后期损伤加剧,墙体刚度下降较快。

3.7 耗能能力

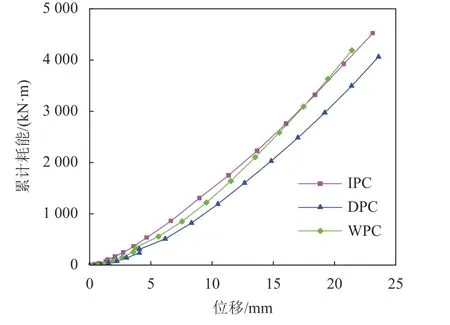

采用累积耗能值衡量墙体的耗能能力。试件累积滞回耗能曲线如图20所示。由图20可知:

图20 各试件累积滞回耗能曲线Fig. 20 Cumulative hysteretic energy consumption curves of each specimen

1)各试件的累积耗能在加载过程中均呈累积增长趋势。加载初期,各试件累积耗能相差较小,耗能能力基本一致,且各试件的累积耗能增长速率较小;屈服后,各试件的累积耗能增长速率明显加快,试件开始大量耗能。

2)对比3榀试件,按最终累积耗能由大到小为IPC>WPC>DPC,IPC累积耗能最高,为WPC累积耗能的1.08倍,是DPC累积耗能的1.13倍。峰值荷载前,IPC试件一直保持累积耗能最大;峰值荷载后期,WPC与IPC累计耗能基本持平。表明IPC、DPC边肋柱连接钢筋在加载初期就参与墙体耗能,而WPC边肋柱受力纵筋与锚固钢筋逐步分离后才发挥其耗能机制。

4 结 论

本文介绍了全装配式复合墙体结构,并针对结构体系中的核心受力构件——采用盒式连接水平缝的全装配式复合墙体进行拟静力试验,对试验方案、试验现象进行了详细阐述,并围绕不同盒式连接构造墙体的试验结果进行了分析,得到如下结论:

1)采用新型边界连接技术的全装配式复合墙体设计可靠、抗震性能良好;试件破坏模式基本一致,均经历了弹性、弹塑性及破坏阶段;结合对墙体钢筋应变分析,墙板的破坏过程遵循“填充体—中部肋格—边肋柱”的破坏顺序,突出了墙体3个阶段的受力特点,属于合理的破坏模式。

2)不同盒式连接方式对试件的承载力、极限位移和延性的影响各异。相比DPC试件,IPC的屈服荷载和峰值荷载分别提升6%和10%,WPC的屈服荷载和峰值荷载分别提升2%和5%;相比WPC试件,IPC和WPC的极限位移分别提升18%和10%。所有试件的位移延性系数均大于3.3,符合钢筋混凝土结构抗震设计要求,试件IPC的延性系数最大。

3)所有试件的刚度退化规律基本相同,初始刚度由大到小为IPC>WPC>DPC,试件DPC的刚度退化速率最快;在加载过程中,所有试件的累积耗能均呈累积增长趋势,按最终累积耗能由大到小为IPC>WPC>DPC,IPC累积耗能最高,为WPC累积耗能的1.08倍,是DPC累积耗能的1.13倍。

4)3种不同构造盒式连接方式均具有可靠的连接性能。综合对比分析抗震性能指标,集成钢筋式盒式连接表现更优,其生产及安装方式也更为简单高效,适合运用于实际工程。