热压载荷作用下气体检测光学窗口对激光传输影响

李 栋,李品烨,王 迪,2,吕 妍,2,郭 曦

(1. 东北石油大学 土木建筑工程学院,黑龙江 大庆 163318;2. 东北石油大学 物理与电子工程学院,黑龙江 大庆 163318)

引言

光学窗口作为管输多组分气体原位激光检测系统的重要组成部分,为在线激光检测提供了光束访问媒介。在检测过程中,光学窗口作为内外环境压力和温度隔离窗直接暴露在高温高压环境中,其光学性能直接影响系统测量精度[1]。温度载荷作用于光学窗口产生的影响主要表现在两方面:温度梯度产生的热应力引起光学窗口变形使得激光光束通过光学窗口时传播光程发生变化[2];同时温度梯度引起光学窗口折射率梯度变化,造成激光传输光强分布特性改变,进而增加偏振损耗[3]。而压力载荷则加剧光学窗口整体形变[4]。因此,掌握热压载荷作用下光学窗口折射率变化及形变对激光传输的影响规律是提高激光检测系统测量稳定性的关键[5-6]。

国内外学者对航空、太空等环境下的成像系统光学窗口开展了大量研究。Rogozhin 等人[7]建立了一个基于大功率连续气体激光器输出窗口的热机械和热光学过程的数学模型,分析了高功率CO2、CO 等激光器中窗口材料的性能。Zhang等人[8]建立了光学窗口在轴向温度载荷下变形的数学模型,并导入Zemax 光学软件研究了光学系统图像质量和亮度均匀性。姬文晨等人[9]使用Ansys 软件分析了红外透镜在温度梯度下的面形变化并分析了变形后光学系统成像质量。吴天祺等人[10]通过对光机结构进行有限元分析,结合Zernike 多项式对光学系统设计的合理性进行了验证。

上述研究主要针对成像系统光学窗口并以成像质量作为评判标准,而本文多组分气体激光检测系统属于典型非成像光学系统,其注重改善激光光束能量传输效率和探测器接收面能量分布。本文基于热压载荷作用下光学窗口的结构变形有限元分析结果,采用光线追迹法对比分析氮气吹扫前后激光传输效果,获得了不同管输流体注入速度、注入温度及窗口侵入侧压力对探测器接收面通光量和辐照度分布的影响规律,并实验研究了高温光学窗口对检测信号的影响。

1 模型建立

1.1 物理模型

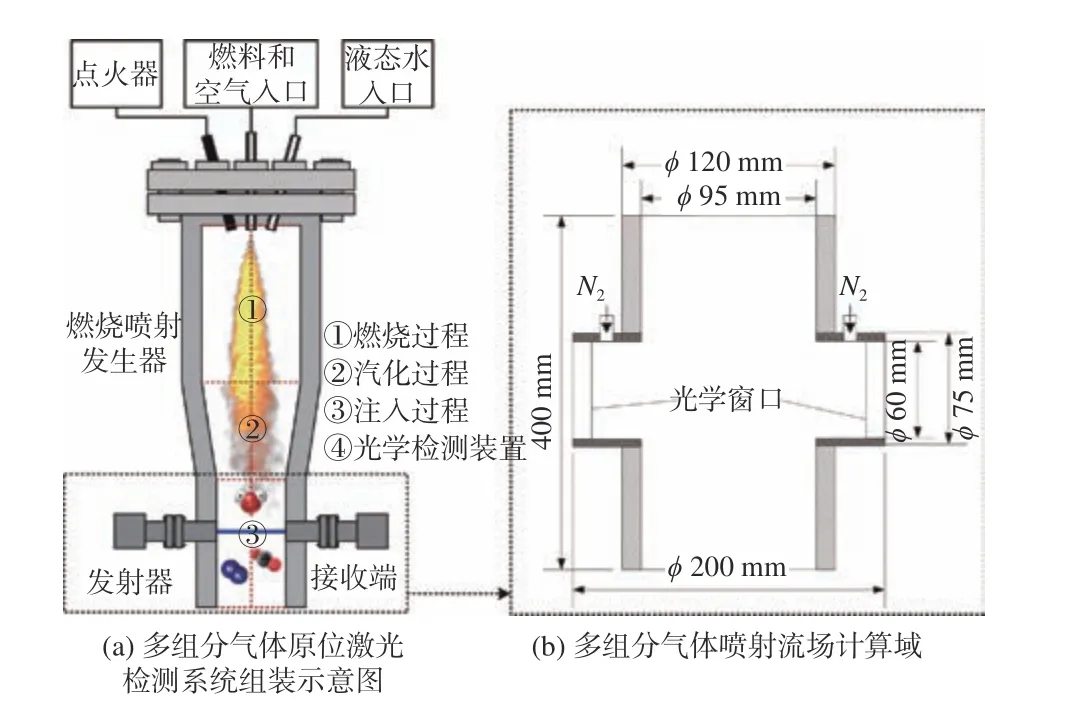

本文以柴油燃料燃烧喷射发生器为研究对象,多组分气体原位激光检测系统如图1(a)所示,包括燃烧喷射发生器和光学检测装置。光学检测装置安装在多组分气体喷射管段,采用原位对射式在线检测多组分气体含量。2 个相对的光学窗口固定在多组分气体喷射管段的两侧,为对射检测模式的光学传感系统激光发射与接收模块提供光学访问端口[11]。图1(b)为本研究中基于计算流体力学(CFD)方法和有限元方法研究多组分气体流动传热的基础几何模型计算域。

图1 多组分气体原位激光检测系统及简化物理模型Fig. 1 Multi-component gas in-situ laser detection system and its simplified physical model

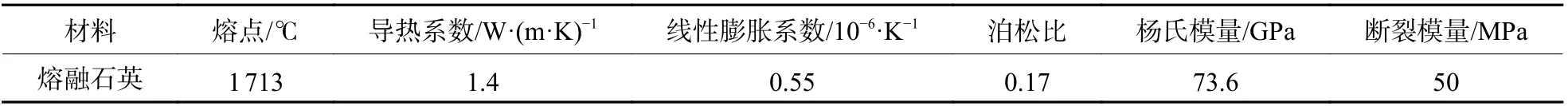

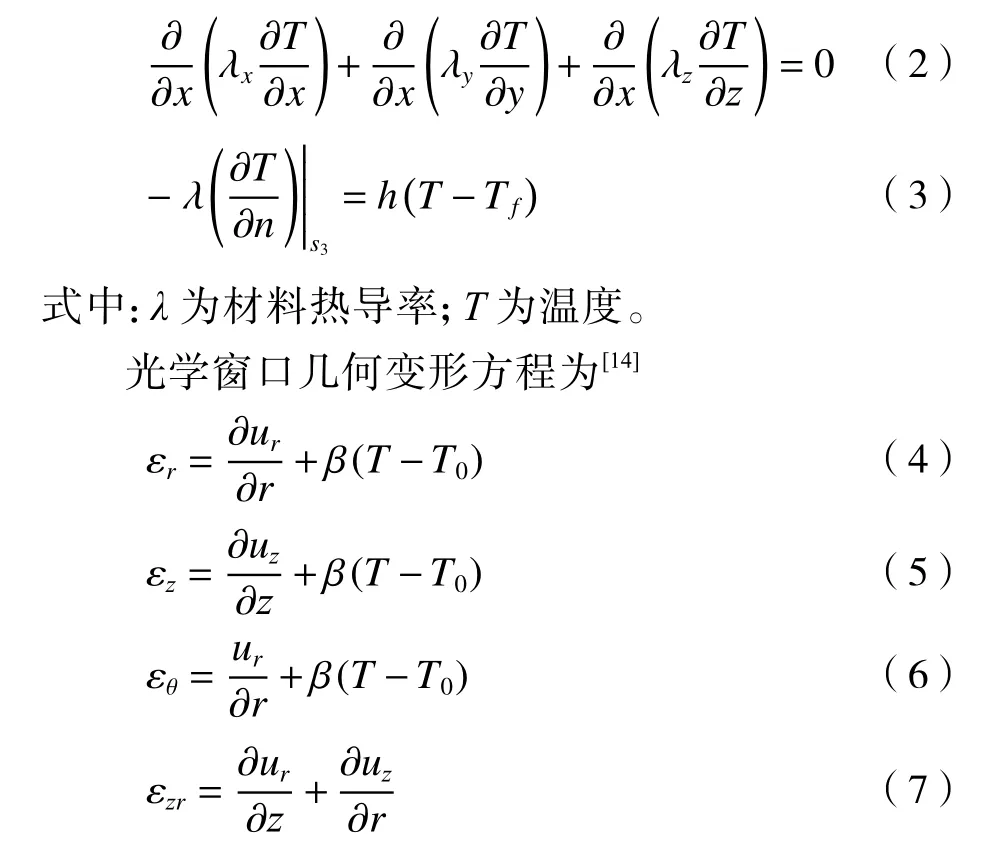

选用熔融石英作为光学窗口材料具有良好的抗热冲击性能,并对柴油燃料燃烧产物中的水蒸气和二氧化碳所用近红外激光器中心波段有较高的透过率[12],具体材料属性见表1。

表1 光学窗口材料属性Table 1 Material properties of optical window

光学窗口厚度可根据材料属性和实际承受压差确定,简单支撑的圆形光学窗口的直径与厚度的最小比值或最小纵横比为[13]

式中:d/h为窗口纵横比;σF为材料折断应力;Δp为窗口内外表面压力差;Fs为安全系数,光学机械工程通常采用的安全系数为 4。本文光学窗口直径d为60 mm,折断应力σF为65 MPa,假设最大内外表面压差ΔP为2.9 MPa,则满足强度要求的窗口最小厚度h为13.82 mm,最终取其厚度参数为14 mm。

1.2 数学模型

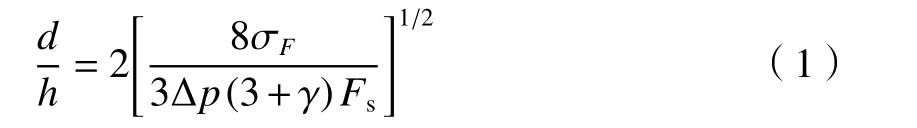

气体激光检测系统外部环境温度设定为室温298 K,光学窗口与喷射管段内部环境换热方式为热辐射和强制对流;同时,光学窗口与其支撑固定结构之间存在热传导。对光学窗口采用稳态热分析。根据传热学基本定律,其满足导热微分方程:

式中:β为线性膨胀系数;ε代表应力;u代表位移量,下标r、z、θ、zr分别代表径向、轴向、环向以及切向。

2 结果分析与讨论

2.1 热压载荷对光窗变形及折射率影响

熔融石英光学窗口四周为固定支撑,其热膨胀系数较小,仅考虑轴向热膨胀影响[15]。在实际多组分气体注入过程中,注入速度、注入温度和压力控制根据地层情况进行动态调整。如表2 所示,分别分析了3 种工况下温度梯度及压差对光学窗口变形的影响。模拟方案如下:1) 注入速度10 m/s、注入温度473 K 和窗口内外压差0.9 MPa;2) 注入速度15 m/s、注入温度523 K 和窗口内外压差1.9 MPa;3) 注入速度20 m/s、注入温度573 K 和窗口内外压差2.9 MPa。

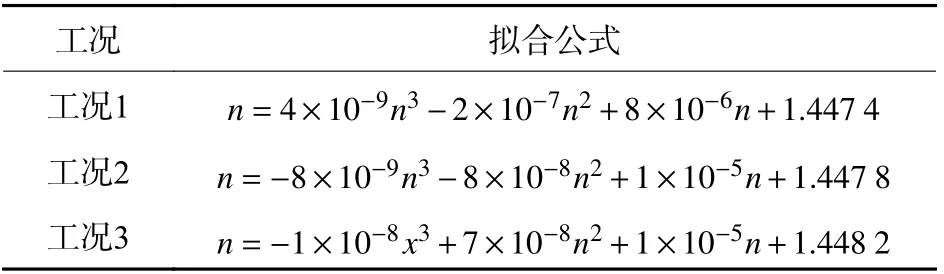

表2 光学窗口梯度折射率拟合Table 2 Gradient refractive index fitting of optical window

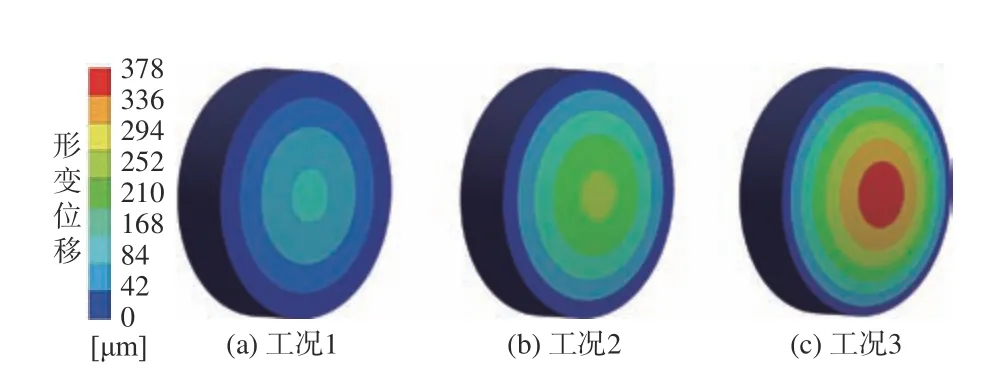

采用顺序耦合的方式将温度载荷和压力载荷加载到光学窗口进行分析,热压载荷作用下光学窗口形变分布如图2 所示。工况1 下,光学窗口形变最大值为108.2 μm,形变平均值为17.0 μm;工况2 下,光学窗口形变最大值为243.1 μm,形变平均值为38.1 μm;工况3 下,光学窗口形变最大值为378.0 μm,形变平均值为59.2 μm。随着入口温度、入口速度和内外压力差的增大,光学窗口形变量逐渐增大,中心位置形变值最大,形变的量级为10-1mm。

图2 热压载荷作用下的光学窗口形变分布Fig. 2 Deformation distribution of optical window under thermal pressing loads

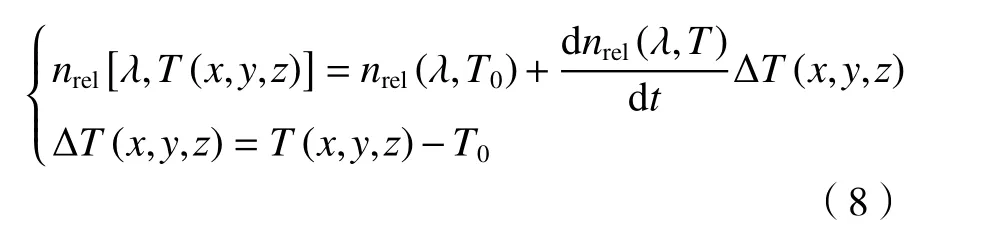

由热压载荷作用对光学窗口的影响可知,熔融石英材质的光学窗口形变值极小,故弹光效应对折射率的影响低于热光效应,因此本文只考虑热光效应带来的影响。热光效应[16]为

式 中:nrel[λ,T(x,y,z)] 为 考 察 温 度 下 的 折 射 率;nrel(λ,T0)为参考温度下的相对折射率;dnrel(λ,T)为热光系数;ΔT(x,y,z)为温度变化量;T0为参考温度。

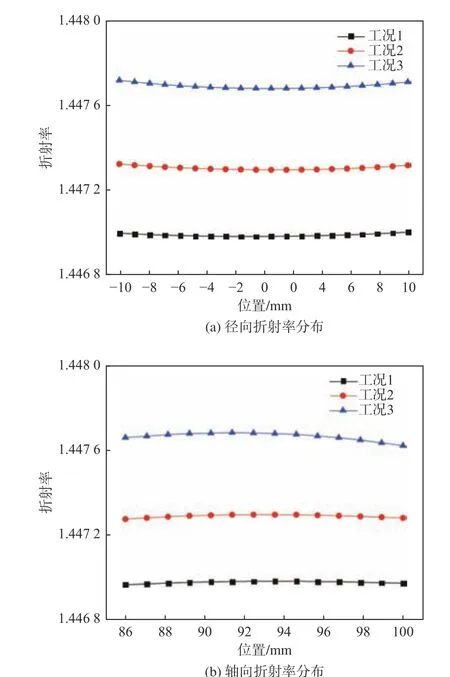

本文非成像光学系统注重能量传输效率和改善目标面能量分布,故无需关注整个通光口径内折射率变化对光线传播的影响,只需考察用于激光束传播的光学窗口中心区域(半径为5 mm 的区域)。分别根据光学窗口温度分布进行折射率计算,结果如图3 所示。光学窗口轴向折射率变化幅度分别为0.000 13、0.000 11、0.000 8,而光学窗口中心区域径向折射率变化幅度低于4×10-6。因而忽略光学窗口径向折射率变化,仅需考虑轴向折射率变化对激光传输的影响。

图3 不同工况下光学窗口径向折射率分布和轴向折射率分布Fig. 3 Radial refractive index distribution and axial refractive index distribution of optical window under different working conditions

2.2 光窗变形及折射率变化对光束传输的影响

将上文不同工况下的变形结果导入光学分析软件,以水蒸气探测激光1 392 nm 为例,建立变形窗口激光传输模型,其由1 392 nm 激光光源、光学窗口以及接收面组成。激光发射部分采用高斯分布的激光光源,直径为3 mm,发散角为1.5 mrad,功率为5 W,激光光源与左侧光学窗口的间距为100 mm。接收面直径4 mm,位于距离右侧光学窗口100 mm 处。

采用Axial 拟合公式的前4 项拟合光学窗口梯度折射率,通过对图3(b)中的轴向折射率分布进行三次多项式拟合,求解各项折射率系数,结果如表2 所示。

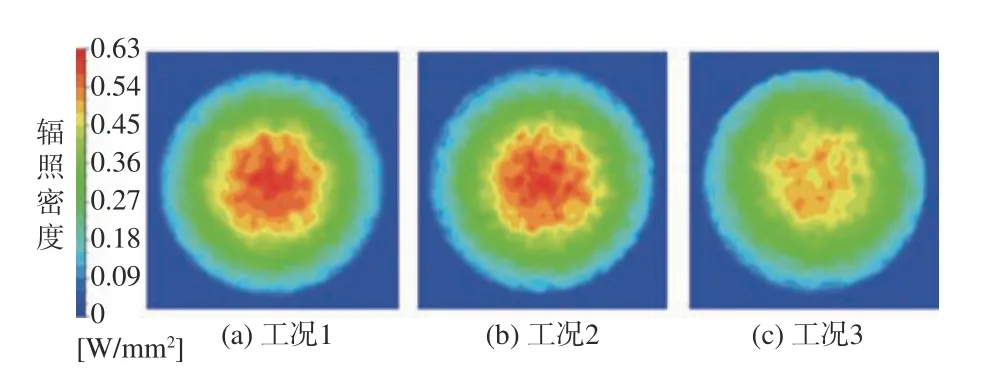

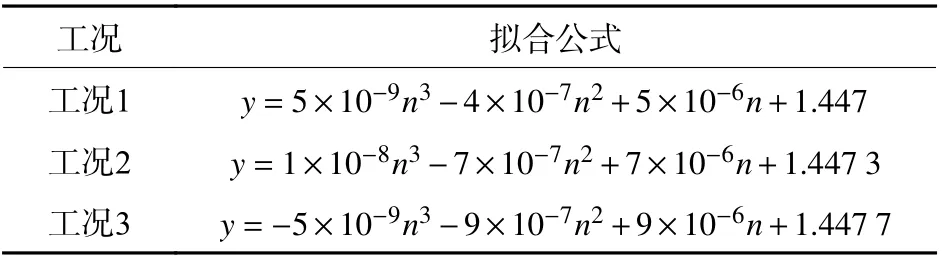

不同工况下接收面所形成的辐照分布如图4所示。激光辐照在接收面的能量峰值位于中心区域,并从内到外逐渐衰减。从工况1~工况3 下,接 收 面 的 通 光 量 分 别 为3.8311 W、3.8098 W 和3.7442 W。与无热压载荷作用时相比,分别衰减了9.47%、9.97% 和11.53%。由此可知,当光学窗口变形加剧以及折射率变化幅度增大,接收面的通光量逐渐下降,对激光传输的干扰加强。此外,由于光学窗口受热不均致使折射率非均匀分布,导致通过光学窗口的激光光路发生偏折,到达接收面的激光束质量下降。

图4 不同工况下接收面所形成的辐照分布Fig. 4 Radiation distribution formed by receiving surface under different working conditions

本文提出使用氮气吹扫测量通道来降低温度,改善温度载荷带来的折射率变化及窗口形变影响。分别在光学测量端口设置2 个氮气吹扫进口,吹扫进口直径为10 mm,入口速度设为8 m/s,初始温度为298 K。通过顺序耦合的方式将吹扫后的温度载荷和压力载荷加载到光学窗口进行分析,吹扫后不同工况下光学窗口形变分布如图5 所示。工况1 下,光学窗口形变最大值为107.5 μm,形变平均值为13.9 μm;工况2 下,光学窗口形变最大 值 为241.1 μm,形 变 平 均 值 为31.3 μm;工况3 下,光学窗口形变最大值为375.2 μm,形变平均值为48.7 μm。经氮气吹扫后,不同工况下光学窗口最大形变值降低,形变平均值分别降低18.2%、17.8%和17.7%,窗口变形得到改善。

图5 吹扫后不同工况光学窗口形变分布Fig. 5 Deformation distribution of optical window under different working conditions after purging

图6 为吹扫后不同工况下光学窗口径向折射率分布和轴向折射率分布。与图3 对比分析可知,由于光学窗口温度的降低,光学窗口整体折射率也随之降低,光学窗口中心区域径向折射率变化幅度低于4×10-5,轴向折射率变化幅度低于6×10-5。因此,氮气吹扫有利于降低光学窗口轴向折射率变化幅度,改善激光传输条件。

图6 吹扫后不同工况下光学窗口径向折射率分布和轴向折射率分布Fig. 6 Radial refractive index distribution and axial refractive index distribution of optical window under different working conditions after purging

同样采用Axial 拟合公式的前4 项拟合光学窗口梯度折射率,通过对图6(b)中吹扫后的轴向折射率分布进行三次多项式拟合,求解各项折射率系数,结果如表3 所示。

表3 吹扫后光学窗口梯度折射率拟合Table 3 Gradient refractive index fitting of lower optical window after purging

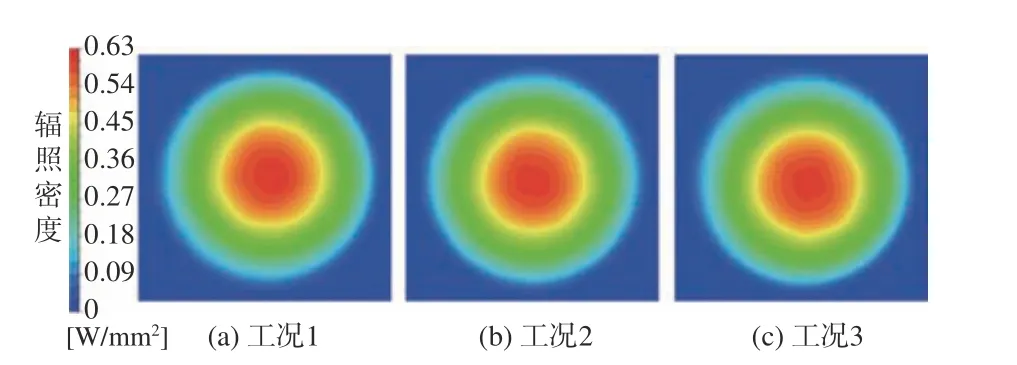

经过光线追迹,吹扫后不同工况下接收面形成的辐照分布如图7 所示。在工况1~工况3 下,接收面的通光量分别为3.8421 W、3.8385 W 和3.7966 W。与图4 相比,分别提高了0.29%、0.75% 和1.4%,同时辐照分布均匀,激光束质量得到提高。因此,采用氮气吹扫可以有效改善光学窗口折射率变化幅度及形变程度。若需要改善压力载荷带来的形变影响,则可以从增加光学窗口厚度、减小窗口直径、更换其他材料等方面改善。

图7 吹扫后不同工况下接收面所形成的辐照分布Fig. 7 Radiation distribution formed on the receiving surface under different working conditions after purging

2.3 高温光窗对无吸收基线信号的影响

搭建了高温光学窗口激光透射测试平台,如图8 所示。开展高温光学窗口对检测信号影响研究。实验过程中调节激光器输出波段至气体无吸收区域,以观测气体吸收信号的背景基线变化情况,通过调节电加热带工作功率改变熔融石英窗口整体温度,采集不同温度下的探测信号数据。

图8 高温光学窗口激光透射测试平台Fig. 8 Laser transmission test platform of high-temperature optical window

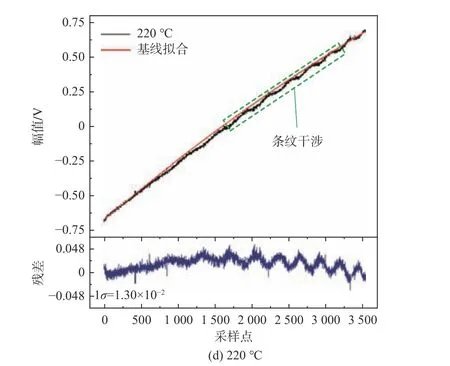

如图9 所示,分别采集了室温、140 ℃、180 ℃和220 ℃下无气体吸收时的探测信号。选取在采样点1~300 和3244~3543 区间无吸收部分数据,对不同温度下的探测信号进行基线拟合,得到无气体吸收时探测信号随采样点的变化关系。由图9可知,随着窗口温度升高,探测信号逐渐出现条纹干涉现象且愈发严重,基线拟合残差的标准差亦逐渐增大,其主要原因是在室温下通过光束倾斜透过窗口来抑制条纹干涉,但窗口温度升高引起窗口折射率变化导致原有光路遭到破坏,因此条纹干涉现象逐渐加重。

图9 不同温度下探测信号基线拟合Fig. 9 Baseline fitting of detected signals at different temperatures

结合2.2 小节内容可知,热压载荷下光学窗口折射率变化及变形会导致透射光强损耗和探测信号条纹干涉,从而影响气体激光检测精度。因此,在高温高压多组分气体激光原位检测过程中,光学窗口物性变化对气体检测精度的影响不容忽视。

3 结论

针对高温高压工作环境下多组分气体原位激光检测系统的光学窗口,采用有限元方法结合光线追迹法研究了氮气吹扫前后光学窗口折射率变化及形变对光束传输的影响规律,并实验研究了高温光学窗口对无气体吸收时探测信号的影响。在高温高压环境下,光学窗口折射率变化及形变会导致透射光强损耗和探测信号条纹干涉,氮气吹扫可以降低光学窗口折射率变化幅度及形变程度,从而增加到达接收面的通光量,优化辐照分布,提高激光传输质量。