CO2+O2浸出工艺氧气加入及计量技术的研究与应用

王 飞

(中核内蒙古矿业有限公司,内蒙古 呼和浩特 010010)

随着我国北方砂岩性铀矿的不断探明和开发,CO2+O2地浸采铀工艺已成为保障国内天然铀产能的主力工艺技术。根据工艺要求,在配制浸出剂时,需向注液支管常年连续注入氧气,如何实现氧气的高效利用至关重要。在CO2+O2地浸工艺中,氧气在压力管道中的溶解过程属于气体的传质学,但是氧气在水中的低溶解性使得氧在浸出剂中的传质较为困难。在氧气计量方面,现有的地浸采铀矿山气体加注工艺主要采用玻璃(金属)转子流量计,转子流量计的流量测量精度低,流量因介质压力和温度的变化而难以稳定计量,不能自动调整和远程控制,尤其对于低流量范围内的气体难以精准控制,且人工监测和手动调节的误差大、费时低效。为了优化CO2+O2浸出工艺中氧气的溶解和计量方式,系统总结了国内地浸矿山溶氧和计量方式,以内蒙古某铀矿地浸试验为基础,建立了静态混合器溶氧、气体质量流量控制器计量的加氧方式,达到了氧气高效溶解和精确计量的目的。

1 溶氧的技术现状与存在的问题

1.1 技术现状

在现有的地浸采铀氧气加入工艺中,液态氧经低温气体汽化器转化为气态,再经过调压阀减压后,通过输氧管路输送至井场集中控制室的气体分配器中。在井场集中控制室内,进行氧气和浸出剂的混合,根据各注液井注液流量大小和工艺浓度要求控制浸出剂氧气配制浓度。

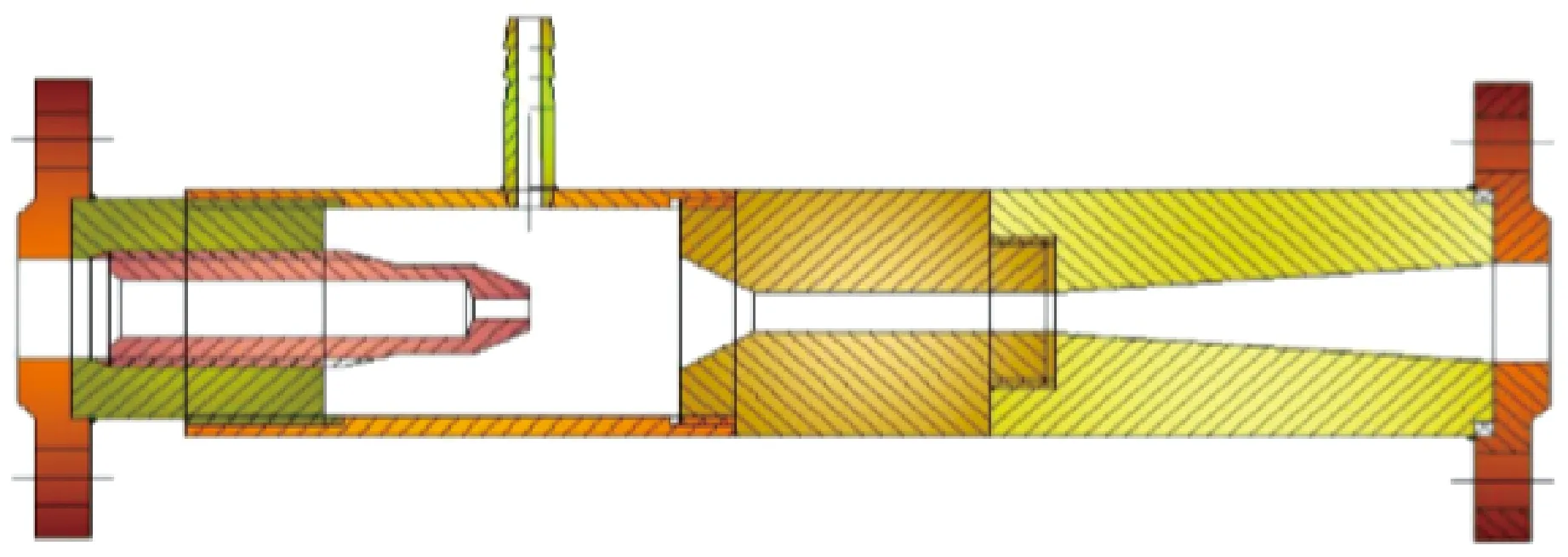

内蒙古通辽市某地浸采铀矿山采用水力切割式地浸浸出剂混氧装置(图1),在连接注液管道的法兰内装入喷嘴(图2),再将射流部件和法兰依次顺序连接,组成了混氧室。流体从孔径小的喷嘴中进入内径较大的氧气混合室中,由于流体从喷嘴高速喷出,在连接管处产生负压,氧气从连接管被吸入混氧室。当流量一定的情况下,由于喷嘴的内径小于混氧室的内径,混氧室流体流速降低,压力将增大,高压流体在接口处产生涡流混合作用,从而使氧气溶解度增大。流体压力增大和涡流混合均可以提高溶氧量,从而达到混氧的目的[1-2]。

新疆某矿山采用金属浮子流量计(图3),流量计数据可远程传输,但不能远程调控。为了实现远程调控,在金属浮子流量计前增加了电动调节阀(图4),但电动调节阀对于小于1.5 m3/h的流量控制较差,无法实现有效调节[3]。

图1 水力切割式地浸浸出剂混氧装置Fig.1 Hydro-cutting in-situ leaching agent oxygen mixing device

图2 水力切割式地浸浸出剂混氧装置实物Fig.2 Actual water-cutting type in-situ leaching agent oxygen mixing device

图3 玻璃转子流量计Fig.3 Glass rotameter

图4 金属浮子流量计Fig.4 Metal rotameter

内蒙古鄂尔多斯某地浸采铀试验浸出剂加氧方式采用普通曝气法,即将氧气直接注入各注液井注液支管的浸出剂中,并随浸出剂一起注入矿层;氧气计量采用玻璃转子流量计(图5)进行,该流量计为普通气体流量计,仅能实现氧气加入量的计量和调节[4]。

图5 电动调节阀Fig.5 Electric control valve

1.2 存在问题

在当前CO2+O2地浸采铀矿山中,采用水力切割式混氧装置和常规曝气法加氧,氧气计量和调节方式采用玻璃转子流量计和金属浮子流量计,这些工艺普遍存在以下问题。

1) 水力切割式地浸浸出剂混氧装置对于注液量影响较大,特别是对于抽注液闭路循环系统,部分钻孔注液量下降幅度达30%; 常规曝气法混氧效果差,混合速度慢,利用率低,在地面长距离的管道传输过程中,易出现气液分离、气堵的现象,流量小于1 m3/h的注液井易出现断流现象。

2) 玻璃转子流量计在使用过程中浮子上下波动,现场依靠人工读数、人工调节旋钮,且易结垢,造成的控制误差大,导致氧气计量不准确,需要每班调节一次氧气的加入量,人工调节氧气频次高,员工劳动强度大,金属浮子流量计需要搭配电磁控制阀使用。

2 氧气在溶液中的溶解机理

2.1 基本原理

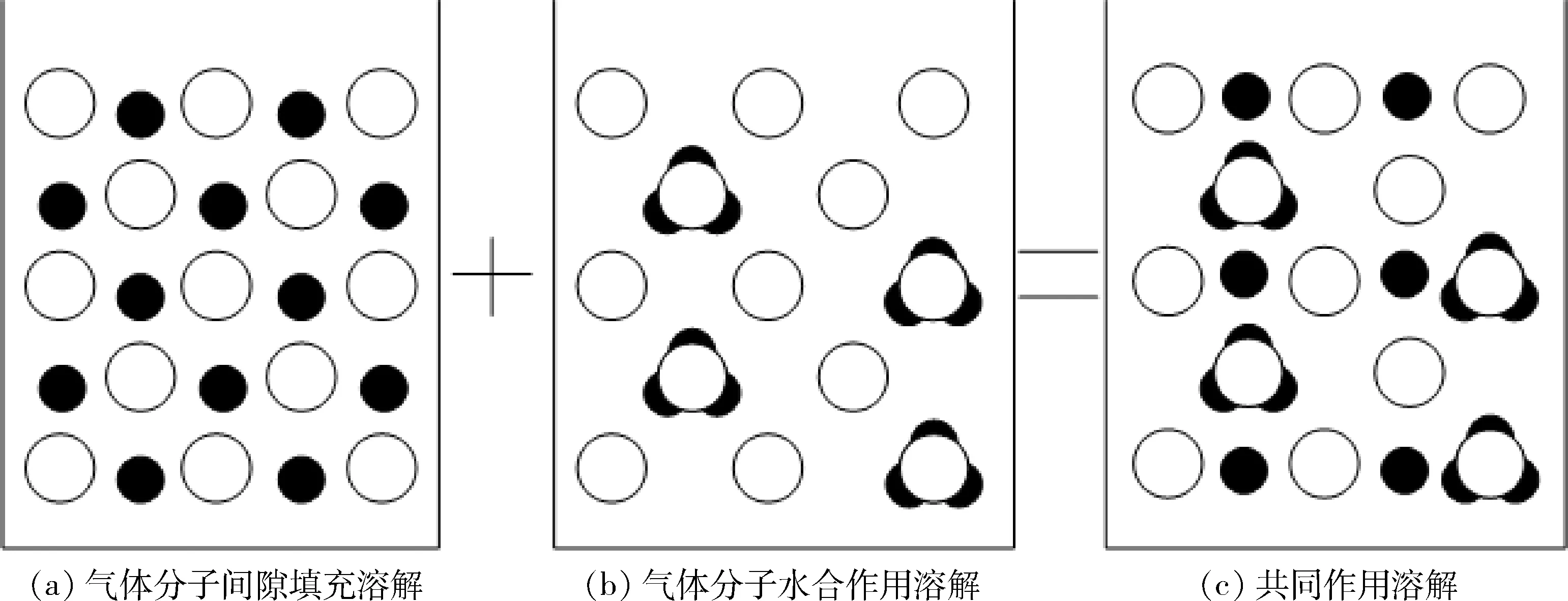

氧气不易溶于水,标准状态下,密度为1.429 g/L,1 L水中可以溶解约30 mL的氧气。 氧气在水中溶解方式主要有两种,第一种为气体分子在水分子的间隙中存在,是一个物理过程,称之为间隙填充;第二种为气体分子、水分子间发生水合作用,以两种分子发生化学变化紧密结合,结合过程中释放出热量,气体分子在水中的两类溶解方式如图6所示。气体分子间隙填充溶解和气体分子水合作用溶解,以及两者共同作用溶解构成了气体分子在水中的溶解方式[5-8]。

图6 氧气在水中的溶解方式Fig.6 Dissolution of oxygen in water

2.2 氧气溶解度

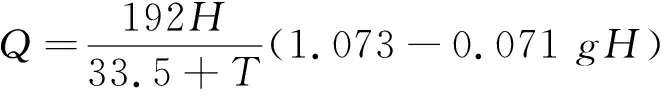

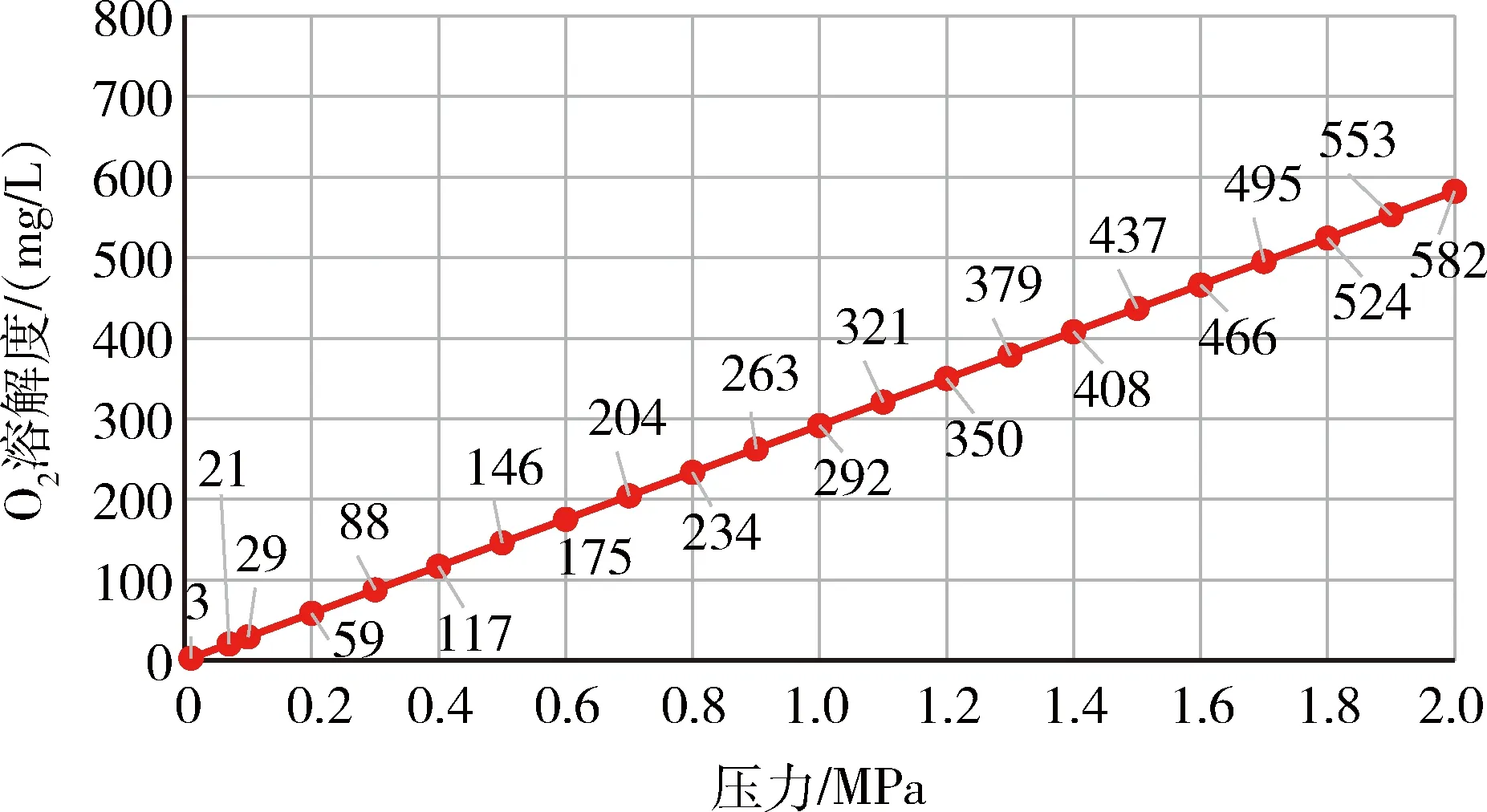

不同温度条件下氧溶解量和压力关系如图7所示,氧气溶解量与温度、压力关系见式(1)。

(1)

式中:Q为氧气溶解量,mg/L;H为绝对水柱,m;T为温度,℃。

图7 18 ℃下O2溶解度随压力的变化趋势Fig.7 Variation trend of O2 solubility with pressure at 18 ℃

浸出剂中溶解氧的含量主要由矿层的静水压力决定(矿层顶板至静水位的水柱压力),矿层水必须具有一定的水头压力,才能够保证溶解足够的氧[9]。鄂尔多斯某矿床浸出过程地下水水头高度178~238 m,地下水温度为18 ℃左右,根据式(1)计算,含矿含水层的溶氧能力为587.04~804.46 mg/L,每10 m水柱溶解氧气33 mg/L。由此可知,浸出剂采用注氧浓度为200~400 mg/L可行。

2.3 影响氧气在溶液中溶解的因素

2.3.1 温度

温度在氧溶解过程中是一个重要的影响因子,水温的变化会改变水的物理性质,直接影响到水的黏滞性和表面张力。当水温升高时,水的黏度降低,分子的扩散能力增强,氧的总转移系数升高;此外,温度对一定氧分压条件下的饱和溶解氧浓度值存在影响,由亨利定律可知,温度升高,气体的溶解度减小,溶解氧的饱和浓度降低。

2.3.2 压力

压力对氧总转移效率的影响主要体现在氧分压对溶解氧的饱和浓度值的作用上,根据亨利定律,水中氧的溶解度与所受压力的大小成正比,增大压力可提高溶解氧的饱和浓度值,进而增大氧向水体中转移的推动力,最终表现为氧总转移效率的升高。

2.3.3 气泡半径

气泡的表面积公式为S=4πr2,气泡的体积公式为V=4/3πr3,则比表面积S/V=3/r。在气泡的体积不变时,气泡的比表面积与气泡的半径成反比,10 μm气泡和1 mm气泡相比,在一定体积下前者的比表面积理论上是后者的100倍。气泡的比表面积增大,气泡半径越小,气液两相的接触面积也变大,可提高氧向水体转移的机会,提高对氧的吸收利用率。

3 溶氧和氧气计量方式

3.1 静态混合器溶氧

静态混合器是一种没有运动部件的高效混合设备,其工作原理是氧气与溶液在管道内初步混合后形成浸出剂,浸出剂流经静态混合器内部的混合单元体,在流动的过程中,浸出剂不断冲击固定在管内的一系列混合单元体,增加浸出剂层流运动的速度梯度或形成湍流,经多次分割、剪切、旋转和重新汇合[10-11],以达到溶液与氧气充分混合的目的。

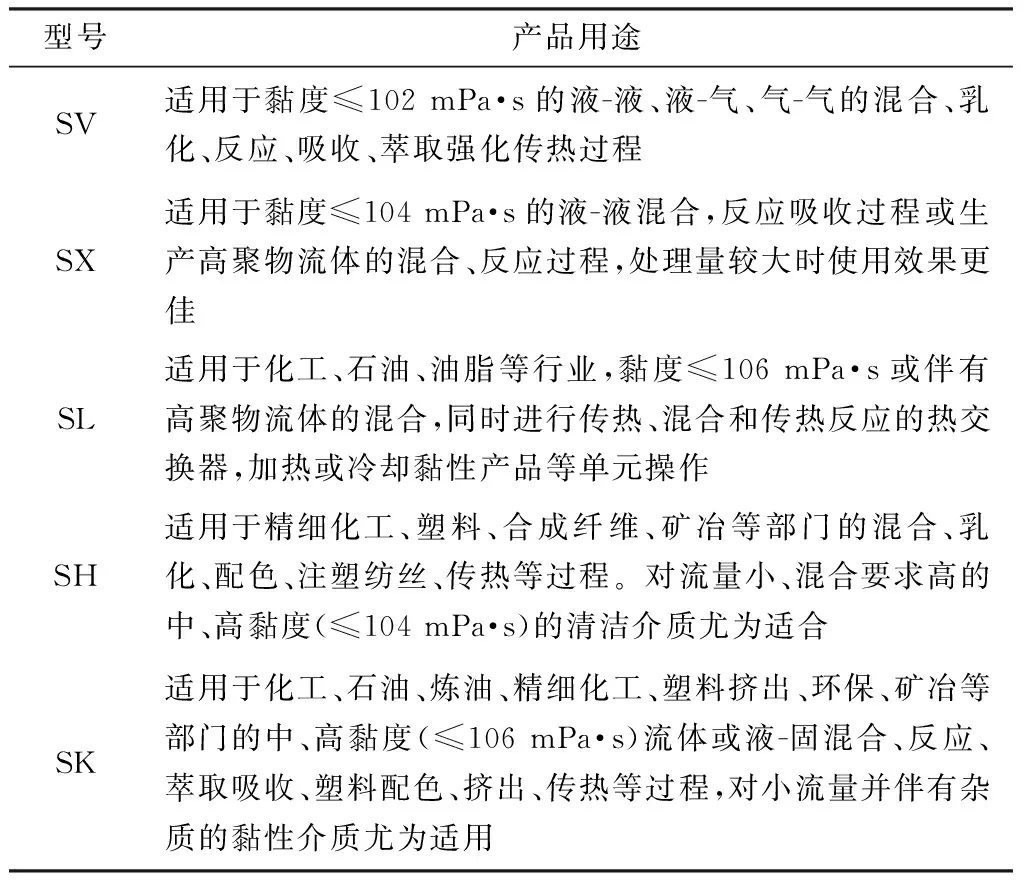

针对SV型、SX型、SL型、SH型和SK型五种静态混合器进行比选,结合静态混合器的用途(表1)与现场试验工况,确定使用SV型气-液混合器开展混氧试验。该装置可以增加液体紊动,减小液膜厚度,加速气水界面更换,使气泡变小,增大气水接触面积,从而实现浸出剂中氧气的顺畅注入和气液的良好混合。

3.2 气体质量流量控制器

气体质量流量控制器用于对气体的质量流量进行精密测量和控制,该设备集控制与显示于一体,量程为0~15 SLM、准确度为±1%F.S、重复精度为±0.2%F.S、压力范围为0~1.6 MPa;装置自带液晶显示器,能直观清晰地显示出不同的流量数据,并自动校正温度及压力变化产生的影响;装置核心部件为速度传感器和温度传感器,均为标准级白金电阻温度探测器,密封在316L不锈钢包装壳内。气体质量流量控制器自带模拟信号,可通过PLC程序实现远程控制和调节[12]。

表1 静态混合器产品用途Table 1 Static mixer product use

氧气流经速度传感器,仪表电路将速度传感器加热到高于氧气温度的一个常数值,使速度传感器和测量工况温度的传感器之间形成恒定温差。当保持温差不变时,电加热消耗的能量,也可以说热消散值,与流过气体的质量流量成正比,以此原理可计算出氧气流量,并在显示器上直观清晰地显示瞬时流量、累计流量和温度等数据[13-14]。

4 现场应用实例

4.1 静态混合器集中加氧试验

以内蒙古某CO2+O2地浸采铀矿山试验为例,介绍静态混合器(SV型)和气体质量流量控制器在气液混合过程中的应用情况。

4.1.1 试验概况

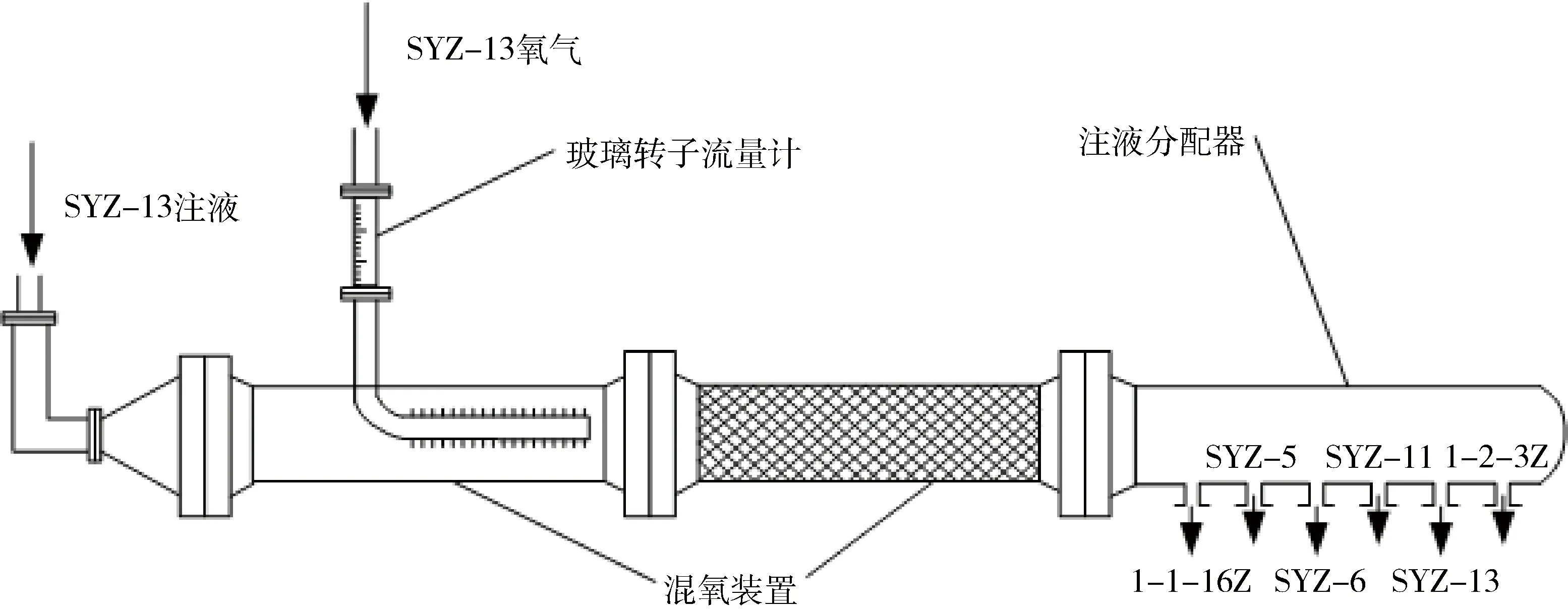

为了解决小流量注液井加氧困难的问题,针对试验采区注液量小于2.0 m3/h的6个注液井,用静态混合器进行集中加氧试验,以达到实现氧气和浸出剂的高效混合,试验装置如图8所示。

图8 静态混合器集中加氧试验Fig.8 Concentrated oxygen addition test of static mixer

4.1.2 效果分析

为验证加氧效果,开展集中加氧与集控室溶氧进行平行对比。在与集中加氧钻孔注液量相近的1-14-7Z注液井、1-9-8Z注液井上增加取样口,进行溶氧的平行对比。根据溶氧监测数据,同等条件下,各注液井溶氧较1-14-7Z注液井、1-9-8Z注液井上升幅度在10.4%~18.1%之间,平均增幅为15%。采用气液静态混合器进行集中加氧能有效提升氧气溶解量,确保了低流量注入氧气的有效加入,解决了采用常规曝气加氧造成的低流量钻孔严重气堵的问题[15]。

随着集中加氧试验的持续运行,各注液井流量呈缓慢下降趋势,单孔流量下降0.2~0.4 m3/h,平均降幅为15%。通过分析可知,改造的集中加氧管路将注液管加长,增加弯头,增大了管道阻力,造成水流动力损失,导致注液量下降,从而需增加管道泵以克服集中混氧装置阻力,增大注液压力。

4.2 静态混合器单孔混氧试验

4.2.1 试验概况

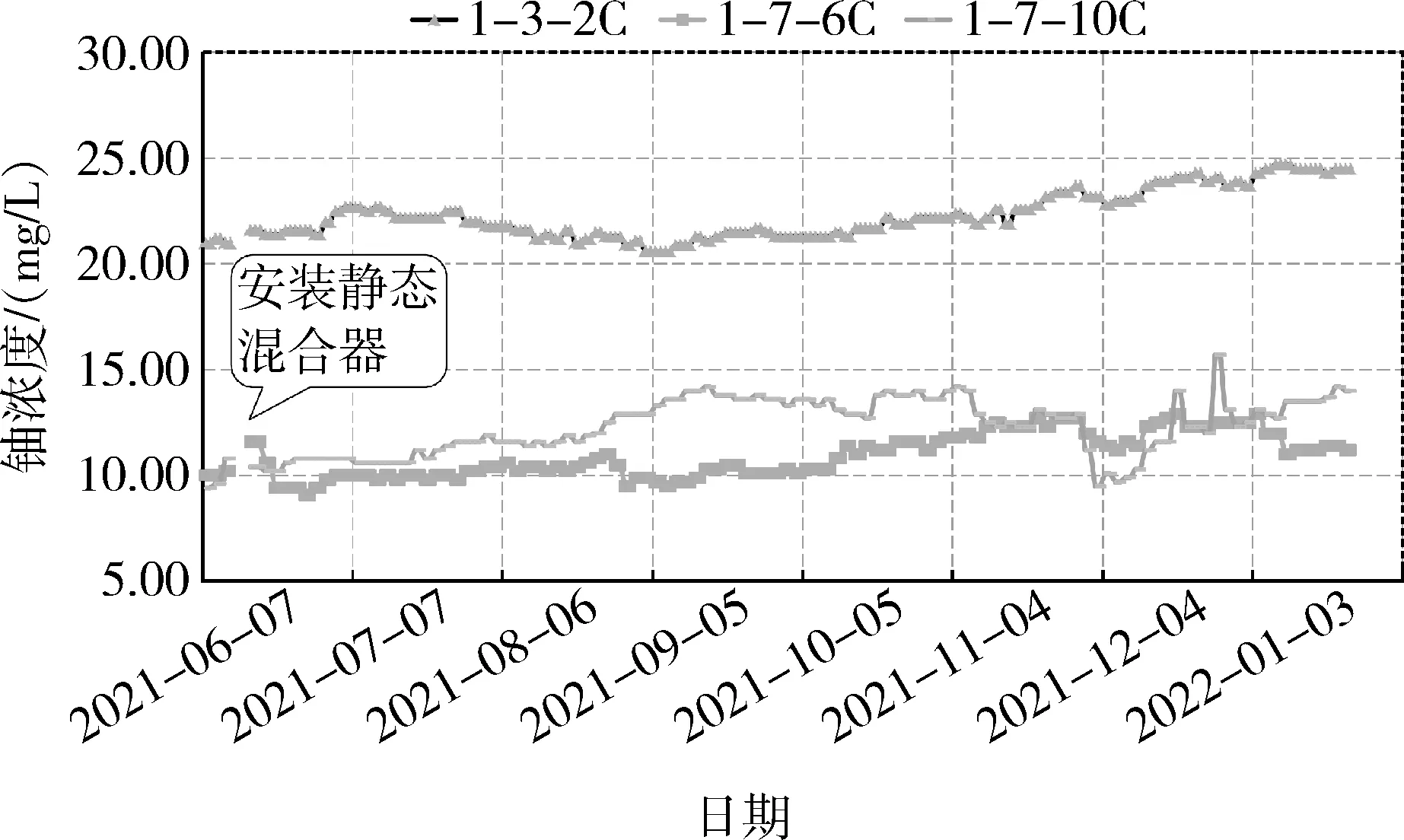

为了验证单孔静态混合器混氧效果,选定位于采区边缘、浸采率相对较低的1-7-6C抽液单元、1-7-10C抽液单元、1-3-2C抽液单元共3个单元对应的9个注液井,安装了SV型静态混合器(图9)。

图9 静态混合器实物图Fig.9 Physical map of static mixer

4.2.2 效果分析

浮萍家族的成员虽然都很微小,但却有着较高的营养价值。科学家研究发现,浮萍含有多种维生素和丰富的植物性蛋白,营养价值可与黄豆媲美。

静态混合器安装后各注液井的注液流量相对稳定,表明安装静态器不会造成注液量下降。 期间,保持氧气加入浓度为300 mg/L,注液压力为1.1 MPa,二氧化碳加入浓度为180 mg/L,3个抽液单元正常运行的状态下,铀浓度缓慢上升(图10),其中,1-3-2C抽液单元浓度由21.0 mg/L上涨至24.7 mg/L,上涨3.7 mg/L;1-7-6C抽液单元浓度由10.0 mg/L上涨至12.9 mg/L, 上涨2.9 mg/L; 1-7-10C抽液单元浓度由9.4 mg/L上涨至15.0 mg/L, 上涨5.6 mg/L。但是,在现有的条件下无法准确测量溶液中溶解氧浓度,因此对于静态混合器混氧效果,暂无法进行定量分析,后续将重点研究高浓度溶氧仪进行溶氧测定。

图10 铀浓度变化趋势图Fig.10 Variation trend of uranium concentration

4.3 气体质量流量控制器氧气计量试验

4.3.1 试验概况

选定1-16-9C抽液单元4个注液井开展气体质量流量控制器的加氧试验,气体质量流量控制器代替玻璃转子流量计进行氧气计量。

4.3.2 效果分析

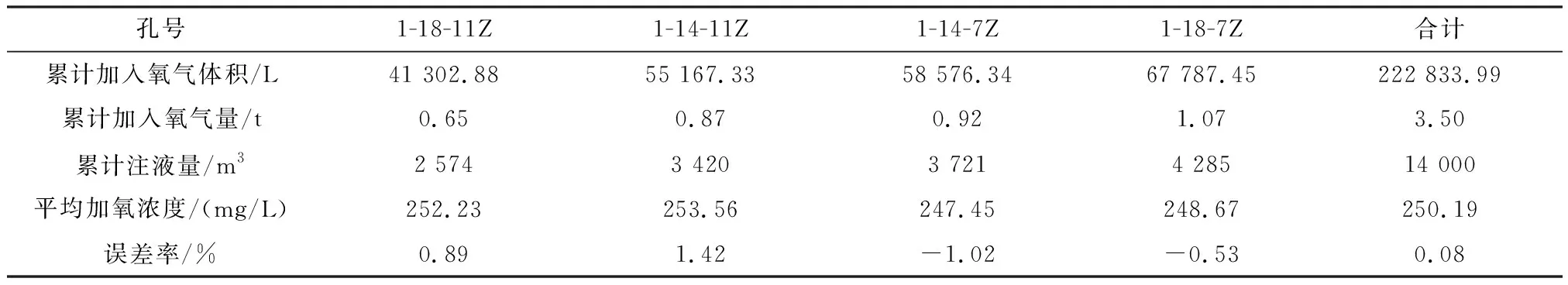

为精确地分析试验效果,选取了氧气加入浓度为250 mg/L时的数据。根据统计数据,期间,1-16-9C抽液单元对应的4个注液井累计注入氧气3.50 t,累计注液量14 000 m3,4个注液井的平均加氧浓度为250.19 mg/L,与理论加入浓度250 mg/L相差0.19 mg/L,单孔加入浓度分别为252.23 mg/L、253.56 mg/L、247.45 mg/L、248.67 mg/L,误差率为-1.02%~1.42%(表2)。气体质量流量控制器相比玻璃转子流量计(现场人工实测值误差10%),计量精度得到了大幅度提升,有力地保障了地浸浸出剂的配制工作。该装置稳定加氧,无需每班调节,减轻了人工作业量,且装置可记录累计加氧量,对于分析单元浸采率提供了基础参数。

表2 氧气加入浓度统计Table 2 Statistics of oxygen added concentration

5 应用评价

气体质量流量控制器在CO2+O2地浸采铀工艺中的应用,可精确计量氧气加入量,实现远程自动控制和调节,减少人工现场调节频次,降低员工作业量。 高效混氧和氧气的精确计量技术,将突破传统的CO2+O2地浸采铀矿山混氧和计量方式,为砂岩型铀矿床开采的地浸生产企业带来精益化控制方式。

6 结论及展望

1) 采用气液静态混合器进行集中加氧可有效提升氧气溶解量,确保低流量注液井氧气的有效加入。

2) 静态混合器单孔混氧试验,提高了浸出剂溶氧浓度,促使试验单元铀浓度缓慢上升。

3) 气体质量流量控制器在CO2+O2地浸采铀工艺中的应用,可精确计量氧气加入量,氧气计量误差控制在2%以内,同时可实现远程自动控制和调节,减少人工现场调节频次,降低员工作业量。

4) 在现有的溶氧测量技术下,测量溶解氧的最高浓度为50 mg/L,无法准确测量静态混合器混氧后的高浓度溶解氧,因此对于静态混合器混氧效果,暂无法进行定量分析,后续,将重点研究高浓度溶解氧测量技术,定量的对比静态混合器溶氧效果。