基于漏磁无损检测技术的矿井管道缺陷监测系统设计

常映辉

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030051;2.榆林天地煤机装备有限公司,陕西 榆林 719000;3.煤矿采掘机械装备国家工程实验室,山西 太原 030051)

0 引 言

随着国内矿山数字化、绿色化、智能化建设进程的稳步推进,针对目前矿区供排水系统中管道内部腐蚀生锈、接口渗漏错位、管道辅助附属设备堵塞等故障缺陷,国内各科研院所提出了多种自动化解决方案[1],包括管道探查“机械狗”、管道“肠镜”机器人等缺陷检测装置[2]。国内各矿区现有的供排水管道检测机器人可以代替人员进入排水管道内部,进行电视成像精细化检查,附有影像探查并存储视频或者抓拍画面功能,为精准探测管道内部具体“裂漏渗”情况,科学合理指导矿山管网修复建设[3]提供了重大帮助。然而包括以上多种设备仪器在内的针对矿山管道检测的自动化解决方案大多是基于发现问题-定位问题-解决问题的思路设计[4],预警性严重不足,且不具备长时监测功能。

本文提出了一种基于漏磁无损检测技术[5]的矿山管道缺陷监测系统设计,各节点核心设备电子舱在里程轮、永磁体、皮碗等辅助装置保障协同下,实现了矿井供排水系统中管道缺陷的实时监测、有效预警及精准定位,为智能矿山井上监测中心制定管道养护、管道预警、管道修复方案提供了有效且可量化分析的数据支撑,对于助力智能矿山打造“智能水务”[6]具有现实意义。

1 系统检测原理及总体设计架构

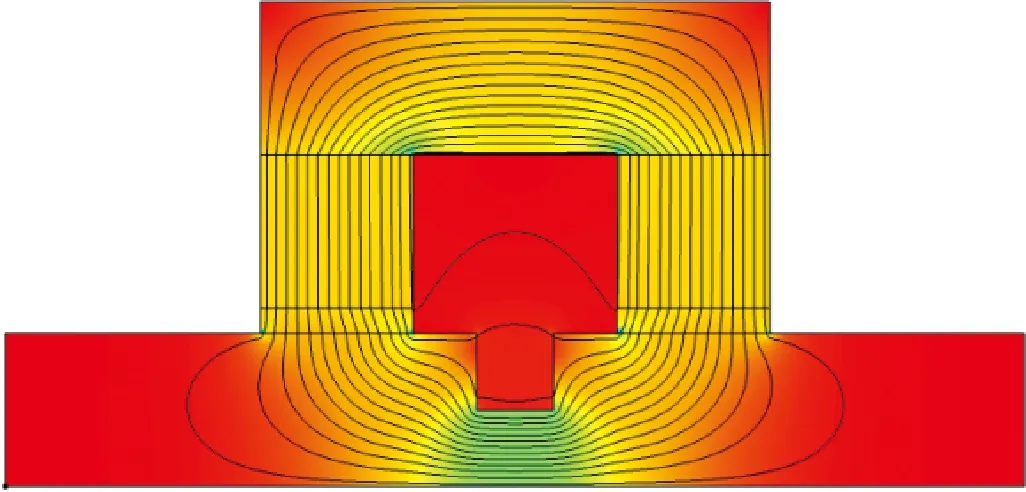

矿井环境低温高湿,复杂多变,温湿度变化率大,井下电子仪器设备经常受温漂影响,测量结果误差较大,导致回传到井上监测数据中心的实时数据与井下实际情况不符。本文提出了一种基于磁通量变化特性的矿井管道缺陷监测系统设计,通过管道内壁磁通量饱和度的量化判别对井下分布的各管道节点进行缺陷监测预警,最大程度地减小井下恶劣环境对管道缺陷监测设备性能的影响。 漏磁检测原理如图1所示。

图1 漏磁检测原理示意图Fig.1 Schematic diagram of magnetic flux leakage detection principle

图2 单个节点内部连接组成Fig.2 Internal connection of a single node constructions

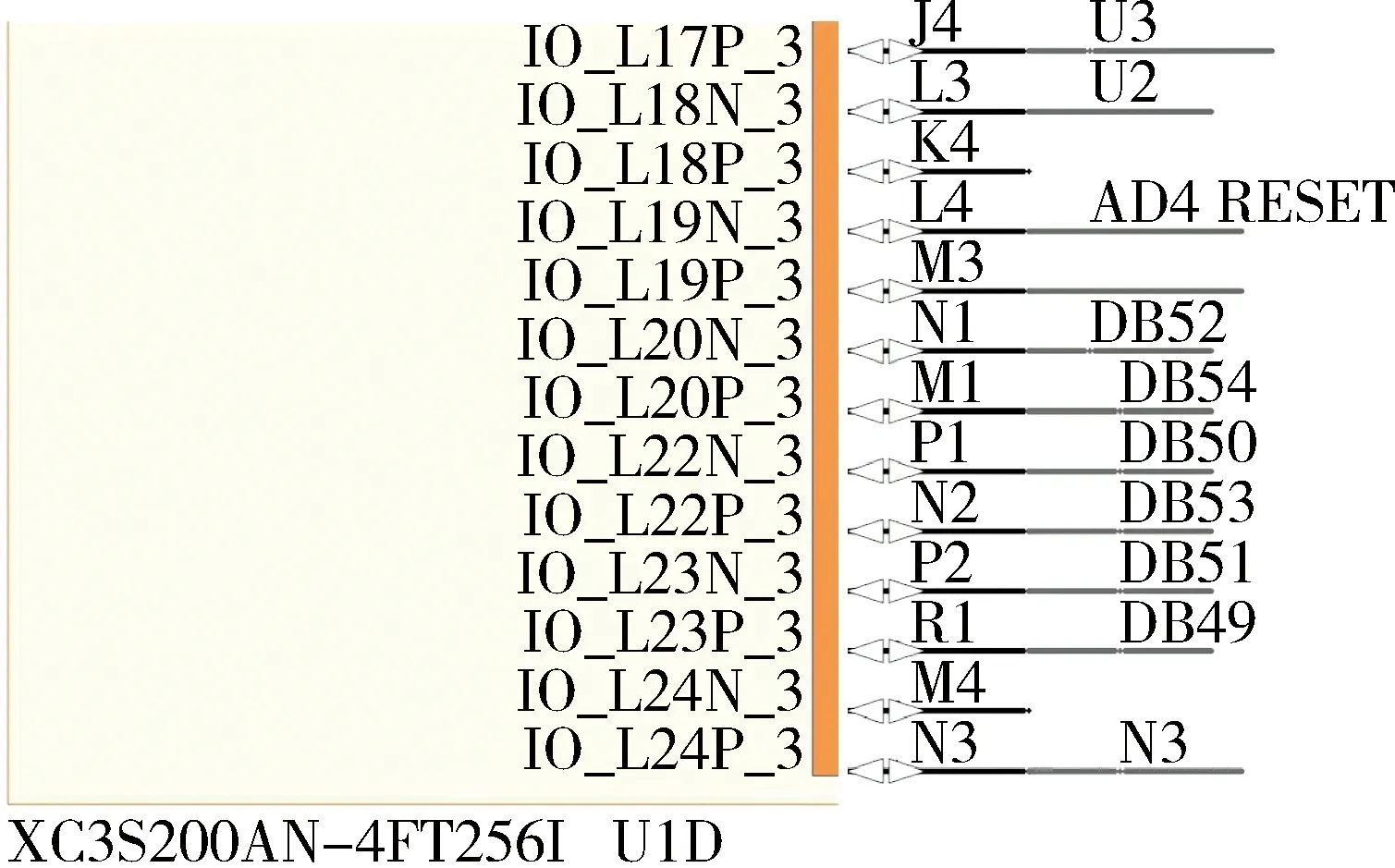

本文设计系统总体架构采用分布式节点化设计,单个节点内部连接组成如图2所示。其中,节点核心装置电子舱由赛灵思FPGA的XC3S200AN主控模块、调理采集模块、FLASH存储模块及无线射频模块等组成,里程轮内部安装有约一分钱硬币大小的光栅位移[7-8]数字式传感器,在系统节点沿管道内壁行进过程中对里程轮信号实时采集,用于电子舱内部主控模块对当前位置的实时定位。

2 管道缺陷有限元仿真

2.1 仿真软件简介及仿真设计流程

本文在进行管道缺陷有限元仿真时[9],在预先定义有缺陷的标准样品[10]上分析检测系统发出的信号。仿真软件通过求解偏微分方程(单物理场)或偏微分方程组(多物理场)实现管道缺陷现象的仿真,通过数学方法求解真实世界的物理现象,本文设计系统中管道缺陷仿真设计流程如图3所示。

2.2 仿真结果分析

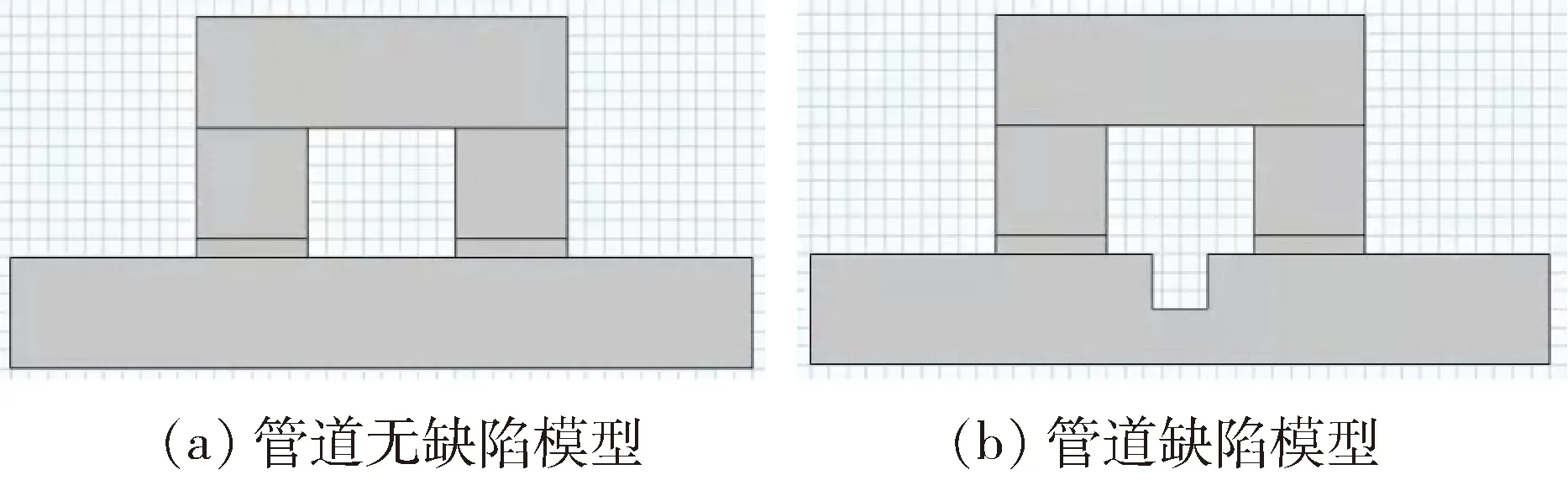

为了更贴近井下管道缺陷实际情况,本文仿真中使用阻抗边界条件将趋肤效应[11]考虑在内,且只需匹配此区域而不需要考虑管道缺陷以外的边界。本文仿真中模拟供排水系统管道无缺陷模型与缺陷模型如图4所示。

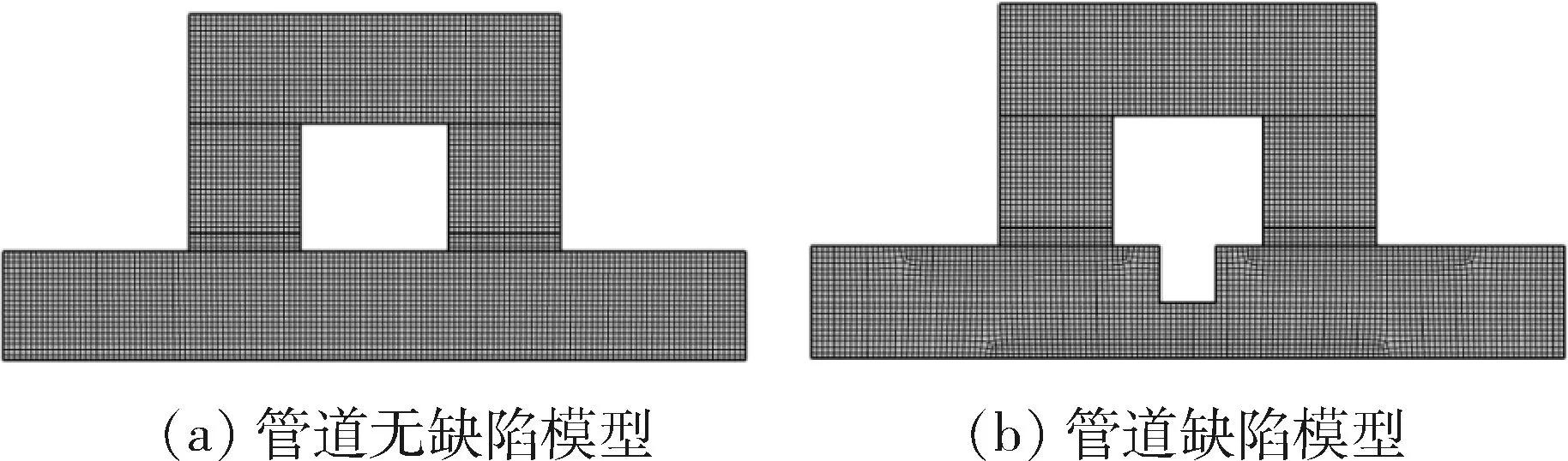

在建立二维缺陷模型后,对模型材料进行设置。其中,永磁体选用的材料为钕铁硼N40,导磁体选用的材料为工业纯铁DT4C,均在软件自带材料库中查找添加。在完成上述步骤后进行网格划分。管道无缺陷模型与缺陷模型网格划分图如图5所示。

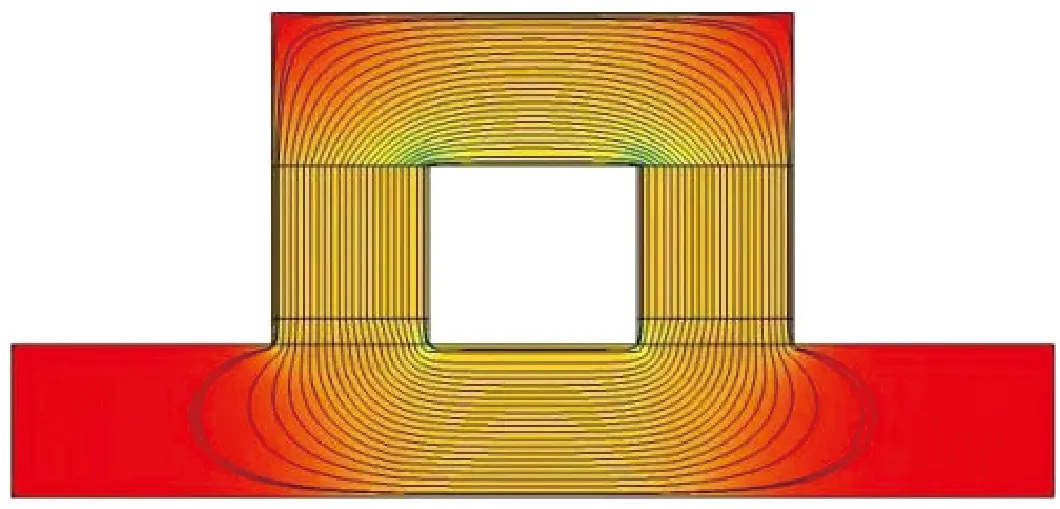

完成管道缺陷模型网格划分后,对模型阻抗边界条件[12]进行设置,最后进行稳态求解对缺陷磁漏场的数值进行分析。无缺陷管道磁力线分布如图6所示,缺陷管道磁力线分布如图7所示。

图3 管道缺陷仿真设计流程图Fig.3 Pipeline defect simulation design flow chart

图4 管道模型Fig.4 Pipeline model

图5 管道模型网格划分图Fig.5 Meshing diagram of pipeline model

图6 无缺陷管道磁力线分布图Fig.6 Distribution map of magnetic field lines of defect-free pipeline

观察对比图6和图7可知,管道表面有体积性[13]缺陷时,缺陷位置下方磁感应强度将会激增,直至大量磁力线被压缩在管道的下方,管道内部表现为实心,外溢磁力线信号穿过缺陷点位进入外界空气中后又返回管道[14];而管道表面无体积性缺陷时,管道内部表现为空心,外溢磁力线信号直接进入外界空气中后又返回管道。

3 系统主要硬件设计

3.1 主控模块电路设计

本文设计系统各缺陷监测节点处的核心装置电子舱基于赛灵思公司XC3S200AN-4FT256I主控芯片开发,系统部分主控模块电路设计如图8所示。其中,AD4 RESET信号用于对监测的节点1、节点2、节点3、节点4四路外溢磁力线信号的同步采集控制。

图7 缺陷管道磁力线分布图Fig.7 Distribution map of magnetic field lines of defect pipeline

图8 主控模块电路设计Fig.8 Design of main control module circuit

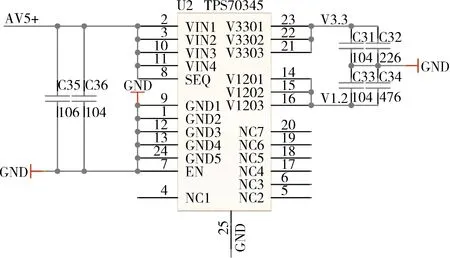

3.2 电源模块电路设计

本文设计系统节点5 V供电由外部锂电池提供,在电压转换电路设计中,系统选用TI(德州仪器)DC-DC芯片TPS70345将5 V电压转换生成3.3 V电压和1.2 V电压,用于主控芯片FPGA的IP内核及调理采集模块中各器件模组的供电。系统电源模块电路设计如图9所示。

3.3 存储模块电路设计

本文设计系统存储介质选用W25 N01GV型FLASH,各节点里程数据和外溢磁力线数据经主控模块按照节点传输协议混合编帧后通过SPI通信方式向FLASH进行数据搬运,系统存储模块电路设计如图10所示。

4 系统主要软件设计

井上管道缺陷监测中心上位机软件基于可视化图层嵌套程序开发环境设计,通过调用编程环境内部各功能模块搭建软件架构,用于对井下各节点返回数据解码分析后管道漏水信息监测结果的实时显示。同时,上位机主界面设计有参数配置、历史数据存储、系统退出等选项。系统上位机显示模块程序框图如图11所示。

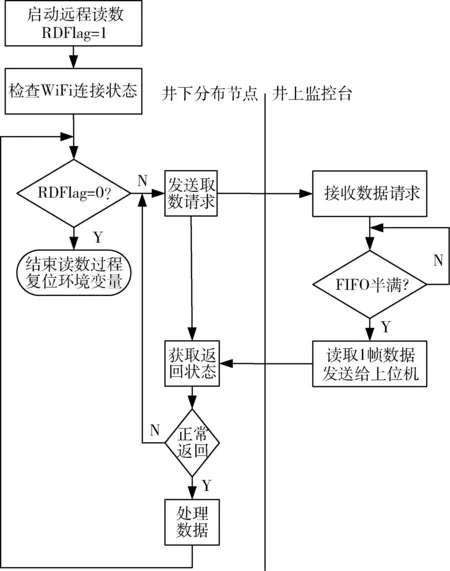

系统软件实时存储模块核心功能是对井下各监测节点处管道缺陷动态参数的远程读取,为了实现井上监测中心可以随时查看调用历史管道缺陷数据,便于为井下供排水系统管道修复、养护、预警提供精准定位且可量化分析缺陷当量的原始有效数据[15]。

系统上位机软件设计有数据存储模块,存储模块程序设计流程图如图12所示。

图9 电源模块电路设计Fig.9 Design of power module circuit

图10 存储模块电路设计Fig.10 Design of memory module circuit

图11 系统数据实时显示软件设计Fig.11 Design of system data real-time display software

5 系统测试

在本文数值仿真分析的基础上,对系统缺陷识别与显示功能进行了测试。本次测试中选择长为5 m、管口直径为0.3 m、定制厚度为2 mm井下常用的环氧树脂涂层复合钢管作为节点4的被测对象,在手工测量管道位置为1.31 m处进行机械性破坏使其产生液漏现象,准备就绪后系统上电进行测试,上位机界面测试结果显示如图13所示。对本次测试中默认保存的试验数据进行文档拆分、通道加载,手动挑选节点4的里程数据进行数据解包、分析、绘制后的漏磁检测波形如图14所示。

由图13可知,本文设计系统对缺陷位置识别精度能够达到0.01 m;由图14可知,在本次测试过程中大约4 s时经过缺陷位置,此时里程数据对应的漏磁信号明显发生变化,之后又恢复正常,进一步验证了系统缺陷识别的有效性。

图12 存储模块程序设计流程图Fig.12 Flow chart of storage module program design

图13 系统管道缺陷识别测试结果Fig.13 Results of system piping defect identification test

图14 里程数据波形绘制结果Fig.14 Results of mileage data waveform drawing

6 结 语

本文提出了一种基于漏磁无损检测技术的矿山管道缺陷监测系统设计。在分析漏磁检测的基本原理和对管道缺陷点位进行数值仿真分析的基础上,搭建硬件测试平台进行系统节点测试,结果显示有效可靠,为智能矿山井上监测中心对井下供排水系统管道缺陷的预警、定位、养护提供了可量化分析,且可随时回读管道缺陷原始数据的支撑,对于赋能智慧矿山建设具有较大意义。