双压力传感器冗余设计的故障检测方法

丁 旭

(通号通信信息集团上海有限公司,上海 200071)

1 压力传感器故障检测问题引入

铁路货车列尾主机在铁路列尾系统中,主要功能是采集货物列车尾部主风管的气压信息,并将该信息反馈至机车设备,该压力信息将被用于进行列车完整性判断等目的。因此,准确、可靠地采集列车尾部主风管的气压信息,对于后面相关行车业务的处理具有非常重要的意义。

在列尾设备中,通常采用单个压力传感器进行压力信息的采集,当运行途中压力传感器发生故障时,设备自身很难确定自己采集的压力值是否正常。通过比对列车尾部压力与机车压力,乘务人员仅能确定首尾压力不一致,但无法从设备故障、列车完整性丢失或车辆连接处漏风的选择中,给出正确答案。

下面介绍一些目前的主流检测方案。

2 压力传感器故障检测方法介绍

为解决上述问题,最直接做法是通过增加压力传感器的方式形成冗余设计。冗余压力传感器的使用方式基本有2 种。

方式一:冷备方式

在列尾主机中配置2 个压力传感器,分别定义为主用压力传感器和备用压力传感器。运行过程中,列尾主机首先使用主用压力传感器工作,备用压力传感器此时处于断电状态。判断逻辑是通过有限的判定条件(如压力变化速率、特殊压力值等)对采集的压力进行过滤,当满足条件时,判定该主用压力传感器有异常嫌疑。

此时启用备用压力传感器,如果备用传感器采集的压力值与主用偏差在设定的容忍范围内时,则继续采信并使用主用传感器;如果偏差大于设定的容忍范围,则认为备用是可信的,切换至备用。

该方法是基于备用的压力传感器的工作时间远远低于主用压力传感器,其故障发生的概率较主用传感器低。这种方式的缺点是,当触发主用异常条件并且备用传感器已损坏时,会导致误报。

方式二:热备方式

同样地,在列尾主机中配置2 个压力传感器,运行过程中,两个压力传感器同时上电工作,同时采集2 个压力传感器的值。判断逻辑如下。

1) 当2 个传感器采集的压力值的差在容忍范围内时,认为工作正常。压力值可以任选其中一个,或者平均后输出。

2) 当2 个传感器采集的压力值的差超出容忍范围时,认为出现异常。

3) 异常情况下,通过2 个压力传感器各自对比自己的历史值,判断压力变化速率、或是压力范围是否正常。通过对比,采信参数更优的一个。

该方法是基于2 个的压力传感器的差异判断异常出现,每个压力传感器根据自己的历史压力数值,判断压力变化的趋势是否符合常规。这种方式的缺点是,压力变化趋势的场景较多很难量化,当对场景判断错误时,会导致误报。

3 设计思路

针对以上采用双压力传感器的冗余设计,在出现异常时判定方法的不足,本文提出优化设计思路,通过捕获异常、创造条件和寻找参考来实现。

1) 捕获异常

上述热备方式通过实时数据比对,当数据出现不一致时,非常容易捕获到异常状态。所以第一步,通过两个压力传感器的数据对比来捕获异常。

2) 创造条件

创造条件的目的是制造已知的一种信息,观察采集到的数据是否能够反馈已知信息,与已知信息一致的一方判定为可信的一方。

在列尾的压力采集的场景中,可以通过改变气压创造条件。这点类比于电路设计中,当对于采集的电压信息感到异常时,可以切换到参考电压采集电路,通过对参考电压这种已知信号的比对,来判定是否异常。

3) 寻找参考

这种已知的参考信息,具体到列尾压力采集上可以有2 种形式,分别是变化趋势和绝对压力。通过列尾排风的操作,可实现压力降低的趋势,观察传感器是否能够反馈这一趋势。但这种方式违背了列尾操作的业务要求。

因此,找到绝对压力作为参考是更加可靠的方式。在列尾的应用中,这种随处可取的、已知绝对压力的参考气压,最好的选择应该就是“大气压”。

4 实现方式

4.1 既有设计

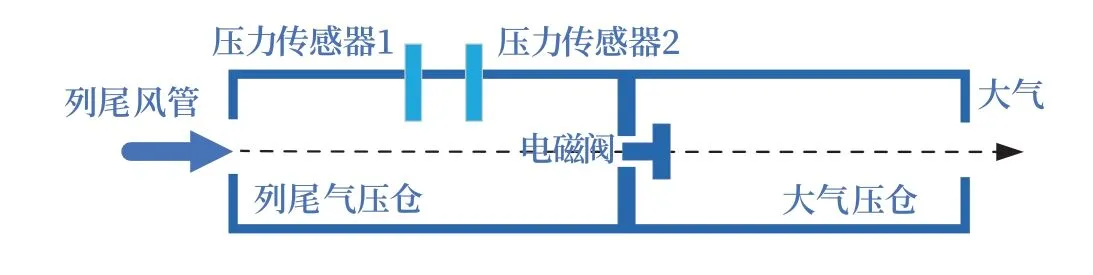

在应用中,列尾主机通过风管与列车主风管连接,通过电磁阀控制与大气是否导通。在列尾的气路部分的设计中,最重要的就是电磁阀和压力传感器以及气压仓所形成的压力检测单元和排风单元。具体结构示意如图1 所示。

图1 列尾压力检测与排风单元Fig.1 Pressure detection and air discharge unit at train tail

正常工作时,电磁阀关闭,列尾气压仓与大气压仓不连通。当气压稳定时,列尾气压仓的压力与列车主风管压力相等,压力传感器安装在列尾气压仓,它们采集的压力即为列车主风管压力(一般约400 ~600 kpa)。

如图2 所示,当列尾主机收到排风指令时,将电磁阀打开,列尾压力大于大气压力,风管内的气体被排到大气。

图2 列尾排风时,电磁阀动作Fig.2 Movement of the solenoid valve when air is discharged at the train tail

4.2 优化设计

为创造大气压的参考条件,将压力传感器的位置进行调整,并增加检测仓和一个电磁阀,形成如下结构,如图3 所示。

图3 优化设计Fig.3 Optimized design

优化后,压力传感器从列尾气压仓移至检测仓。正常工作时,电磁阀1 常开,电磁阀2 常闭,检测仓与列尾气压仓连通,压力传感器检测的压力即为列尾风管压力。当排风时,电磁阀1 与电磁阀2 同时开启,风管气压可排到大气,可实现与既有列尾相同的检测和排风功能。如图4 所示。

图4 排风时,电磁阀动作Fig.4 Movement of the solenoid valves when air is discharged

当2 个压力传感器采集的压力值之差超出容忍范围时,将进行如下操作。

1)关闭电磁阀1,开启电磁阀2,这时列尾气压仓被关闭,不会造成排风动作。另外,检测仓与大气压仓连通,此时采集到的压力即为大气压力。

2) 采集压力传感器1 和压力传感器2 的输出,更接近大气压的一个即为正常,继续采信。

3) 恢复电磁阀1 常开,电磁阀2 常闭,继续使用可信的压力传感器进行工作,并采取一定的报警操作,通知更换压力传感器,如图5 所示。

图5 检测时,电磁阀动作Fig.5 Movement of the solenoid valves at the time of detection

通过上述的优化方案,创造已知的大气压作为参考输入,可准确判断压力传感器的输出是否可信。相比于既有的检测方案,此判断条件既简单又可靠,另外由于与已知的参考压力进行对比,可以判断出2 个压力传感器同时故障的情形,这在上文介绍的检测机制中是不能做到的。

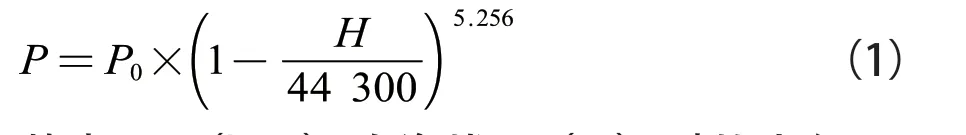

在运用中,可能因海拔因素导致大气压的参考不准确,可在配置卫星定位的列尾装置中,通过提取海拔信息得到更精确的大气压力。海拔-大气压力的计算公式如式(1)所示。

其中,P(kpa)为海拔H(m)时的大气压,是一个标准大气压,为101.325 kpa。将大气压与海拔关系,绘制曲线如图6 所示。

图6 海拔-大气压对应关系Fig.6 Relationship between altitude and barometric pressure

参考信息越准,判断结果的可信度就会越高。因此,通过海拔-大气压力的计算后,将会得到更准确的压力值,得到更可信的判断结果。

4.3 样品实测

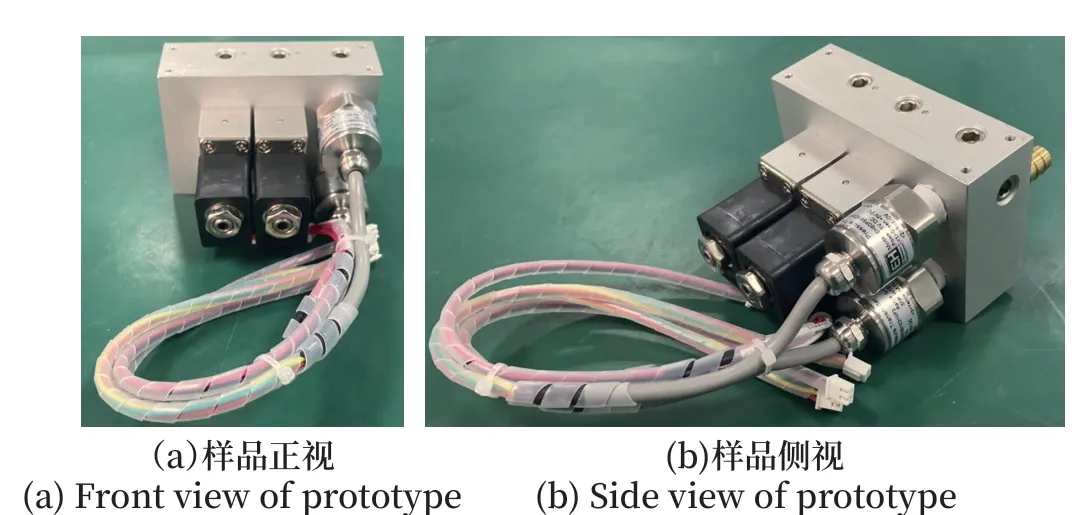

根据优化后的设计思路,制作列尾压力检测和排风单元,实物如图7 所示。

图7 优化设计后的样品Fig.7 Prototype after optimized design

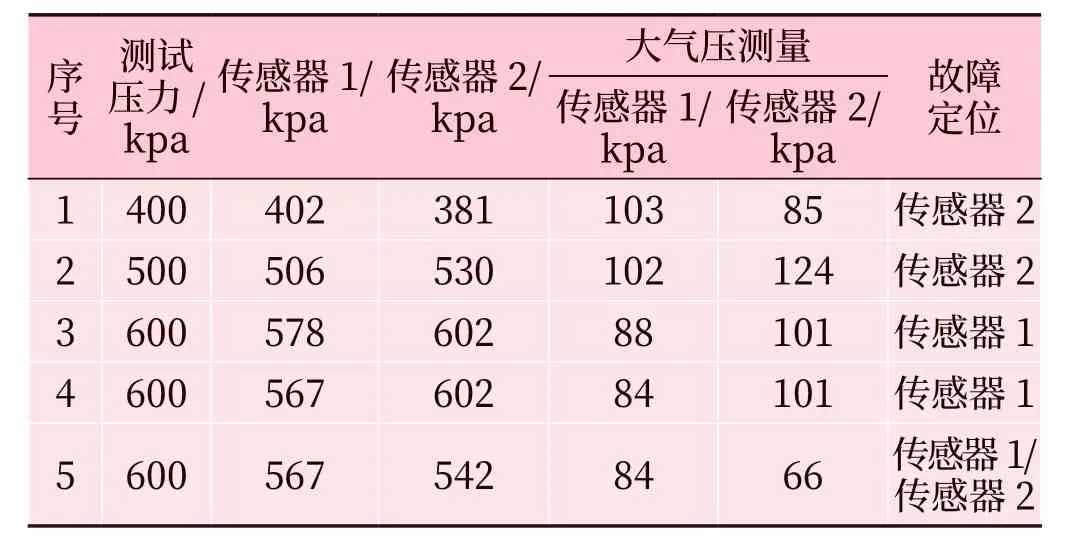

分别在400 kpa、500 kpa 和600 kpa 的情况下进行测试,容忍差值设为20 kpa,当差值超过20 kpa 时,触发检测逻辑,并输出故障传感器信息。通过改变传感器压力转换的计算参数,模拟传感器故障的情况进行试验,数据记录如表1 所示。

表1 试验数据Tab.1 Test data

通过试验室模拟测试,在改变某一压力传感器的计算参数后,可立即判断异常,并通过既定操作步骤精确判定压力传感器是否故障以及是否2 个传感器都故障,大大提高了设备应用的可靠性以及维护的精准性,降低压力采集系统的不确定性。

5 结束语

通过对常用的列尾压力检测技术进行引入性介绍,分析了常用检测方法的痛点,并在常用检测方法的基础上进行总结、分析与创新。提出在基于双压力传感器热备冗余方法的基础上,在捕获到异常后,通过对制造标准大气压的参考值,对压力传感器的可信度进行验证。在原理分析后,研制了样品对新的设计进行试验。试验证明,优化后的设计,对于提高系统风压检测的可靠性有提升,对于故障的判断更加准确。真正发挥出了传感器热备冗余能力,具有很强的实用性,对同类检测方式具有借鉴意义。