机械传动的基本形式与设计方法

王黎明

(古浪县职业中等专业学校,甘肃 古浪 733100)

0 引言

传动系统是指在机器内部传递力和运动的装置,主要是指通过接受发动机的动力并且传递给驱动装置[1],保证整机的正常运行。另一方面,还可以增大来自发动机的传动转矩,降低发动机的传输速度或者改变发动机转速的传递方向,传动系统一般可以分为机械式传动系统、液力机械传动系统和静液压传动系统,其中,机械传动系统是目前应用最为广泛的一种传动类型[2]。传动机构工作性能直接影响机械工作可靠性。机械传动的设计准则与设计方法是保证传动系统合理运行的基础条件。

CAD作为目前计算机设计工具主要用于辅助完成计算机制图的概念设计、初步设计、详细设计等,与传统人工进行数据计算与处理相比,CAD具有显著的创造性思维和综合分析能力,是目前进行机械设计过程中设计、绘图和工程分析一体化系统,设计人员可以通过交互式交流与图像显示等对机械设计方案进行不断优化与修改,直到获得满意的设计效果与合理的设计方案。

1 机械传动的基本形式

1.1 按照传动原理进行分类

常见的机械传统系统按照其传动原理分类,分为摩擦传动、齿轮传动、蜗杆传动、挠性啮齿传动、螺旋传动、连杆机构等[3]。摩擦传动包括摩擦轮传动、带传动、绳传动等;齿轮传动包括圆柱齿轮传动、动轴轮系、非圆齿轮传动等;蜗杆传动包括圆柱蜗杆传动、环面蜗杆传动。

1.2 按照传动比进行分类

常见的机械传统系统按照其传动比分类,分为定传动比和变传动比。定传动比指输入与输出转速对应,适用于工况固定的机器,例如带传动、链传动、摩擦轮传动、齿轮传动、蜗杆传动。变传动比分为有级调速、无级调速、按周期性调速。有级调速一个输入转速对应若干个输出转速,可以用来扩大动力机的调速范围,如齿轮变速箱;无级调速一个输入转速对应某一个范围内无限多个输出转速,适用于机器工况较多或者机器工况不明确的场合,如各种机械无级变速箱、电磁滑差离合器、液体黏性传动;按周期性调速指输出角速度是输入角速度的周期性函数,用于实现函数传动,如非原齿轮、凸轮、连杆机构和组合机构。

1.3 按照传动输出速度变化分类

常见的机械传动系统按照其传动输出速度变化分为传动输出速度恒定和传动输出速度可调。传动输出速度恒定是指动力机输出速度恒定,如齿轮传动、蜗杆传动、带传动、链传动、螺旋传动、液压及气压传动。传动输出速度可调又分为三类,一是有级调速,如,塔轮传动、齿轮变速箱,电力、液压传动中的有级调速传动等;二是无级调速,如机械无级变速器、液力耦合器及变矩器、电磁滑差离合器、内燃机调速、电力、液压耦合器及变矩器;三是按某种周期调速,如非圆齿轮、凸轮、连杆机构、组合机构,数控电力传动等。

2 带传动

2.1 带传动的组成

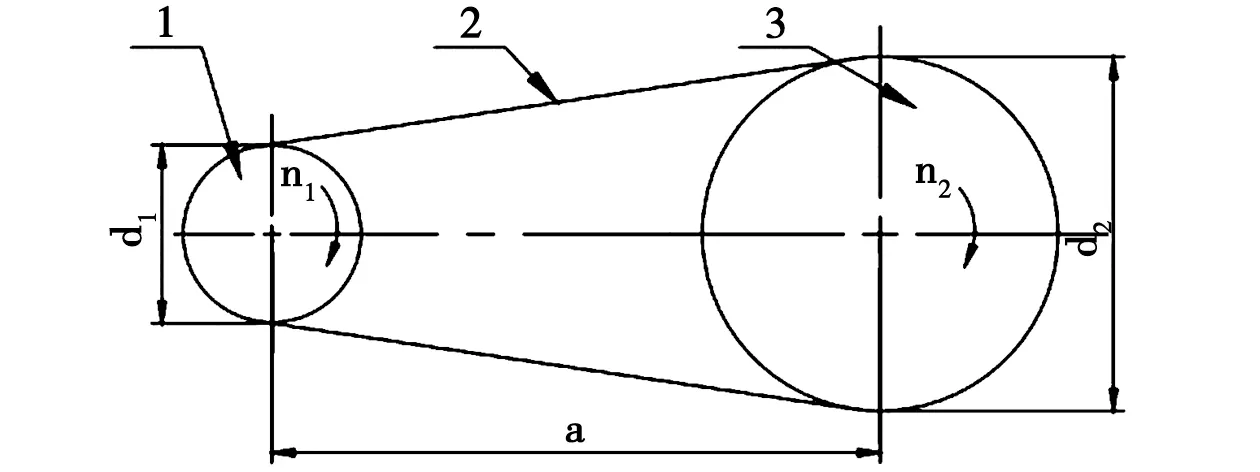

带传动通常由主动轮、从动轮、紧套在两个齿轮上的传动带组成(图1),当发动机驱动主动轮转动时,在带和带轮之间产生摩擦和啮合作用,促进传动带运动,进而驱动从动轮转动,从而实现运动和力在各个部件之间的传动。带传动具有结构简单、传动平稳、应用方便等优点,是目前应用广泛的传动机构之一。

1.主动轮;2.从动轮;3.传动带

2.2 带传动的特点

1)带传动具有弹性和挠性,可以吸收并且缓冲机器运行时对零部件造成的冲击,保证传送平稳。

2)当机器运行超过规定载荷时,传送带与带轮之间会发生相对滑动,进而保证机器其他部件不受到损坏。

3)适用于主动轮和从动轮差距较大的传动。

4)由于传送带存在一定的弹性和滑动现象,长时间使用还会造成传送带弹性的改变,因此,无法保证准确的传送比,导致整机传送效率较低。

5)传送带长时间使用容易造成磨损等现象,导致一般传送带使用寿命较短,因此,为了保证机器传动的稳定性和安全性,传送带不适宜用于高温、易燃、易爆的工作场合。

2.3 V带的设计准则与应用特点

由于V带结构较为紧凑,并且已经实现标准化生产,因此,V带是目前应用最为广泛的一种带传动类型,本章节重点对V带的设计与选型进行介绍。

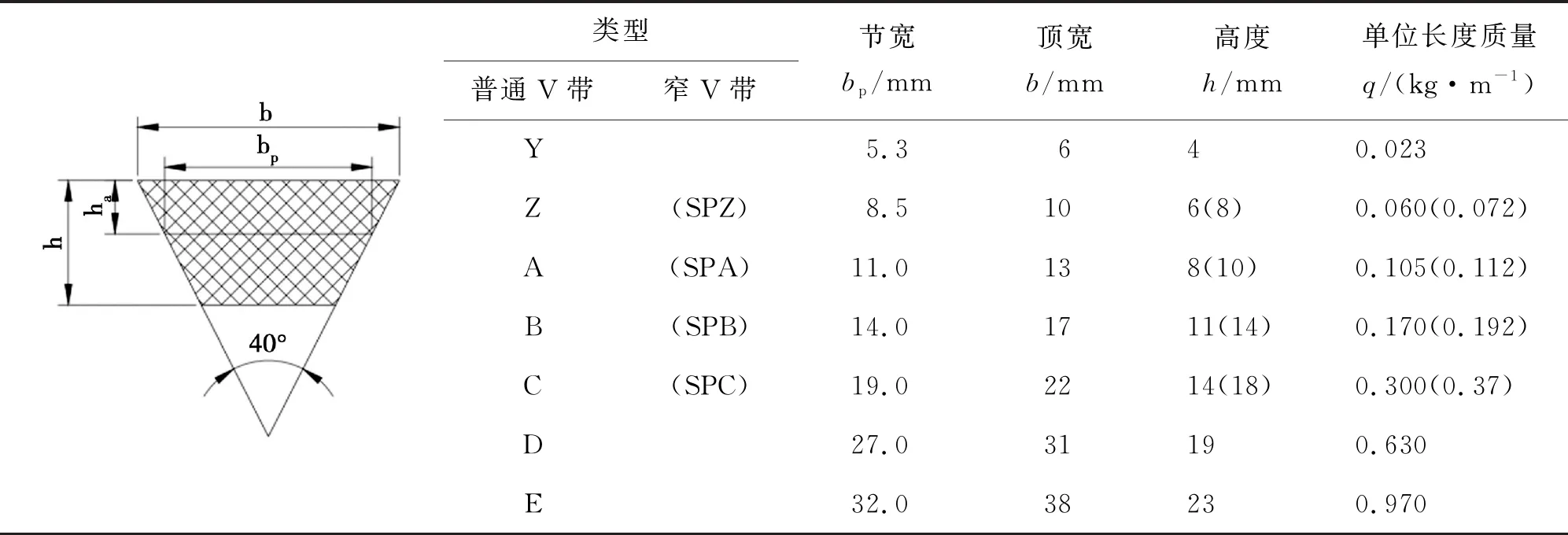

V带横截面呈等腰三角形,根据槽面摩擦原理,在同样的张紧力情况下,在带传动中可以产生更大的摩擦力,传递功率较大。目前,V带已经实现标准化生产,按照V带不同横截面尺寸将V带型号划分为Y、Z、A、B、C、D和E共7种型号(表2)。

表2 V带类型及标准尺寸(来自GB/T 13575.1—2008)

3 齿轮传动

3.1 齿轮传动的特点

与其他传动机构相比,齿轮机构的主要优势如下:

1)在所有机械传动类型中,以齿轮传动的传递效率最高,以圆柱齿轮传动效率为例,其传动效率可以达到99%。

2)齿轮机构结构紧凑,在机器内部所占空间较小。

3)工作可靠性较高,使用寿命长,一般可以使用20年左右。

4)传动比较为稳定。

但是齿轮制造与安装对于精度要求较高,需要用专用机床进行设计与制造,制造成本较高,对安装、维修技术人员的要求也较高[4]。

3.2 齿轮传动的设计参数

3.2.1 传动比

一般齿轮传动比不宜过大,否则大小两个齿轮相差较大,两个齿轮之间的强度相差较大,不适宜于动力传递。一般闭式齿轮传动比i<3,最大不超过5,开式传动比i一般为8~12。

3.2.2 齿数

齿轮齿数过多,会造成重合度过大,传动平稳,可以减少传动磨损,因此,在满足齿根弯曲疲劳强度时,应该选用较多的齿数。一般在设计过程中,先设计小齿数z1,再按照传动比确定大齿数z2,z2=iz1。

3.2.3 齿宽系数

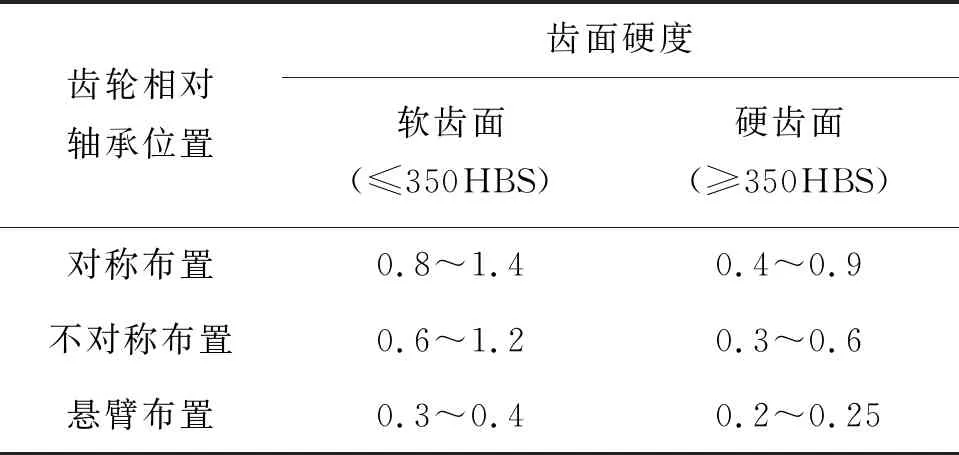

齿宽系数一般根据表3确定。

表3 齿宽系数选择依据

4 基于CAD的机械传动系统设计思路

4.1 系统设计

基于CAD的机械传动系统,将系统划分为3个子系统,分别为机械传动系统常见的带传动设计、链传动设计和齿轮传动设计。每个子系统中主要包括参数设计模块、二维制图模块和三维制图模块等。设计模块主要包括设计参数的输入、参数的设计计算、结构几何尺寸计算和设计结果显示等工作步骤。

4.2 开发工具的选择

使用Visual Basic 6.0进行系统的升级与应用,操作人员不需要经过编写大量的代码即可操作界面,可以提高使用效率。另一方面,Visual Basic 6.0还具有强大的数据计算和管理功能,是目前Windows系统最为高效和优秀的使用软件之一。

4.3 V带设计参数和条件

基于CAD系统进行V带设计时,主要操作步骤如下:

1)首先需要选择带传动的类型、载荷性质和工作场合(主要是得出每日工作小时数);

2)输入带传动所具备的传动效率与滑动摩擦系数;

3)其他尺寸要求,如整体设计尺寸与中心距限制等;

4)需要了解带传动下动力设备的主要型号和参数。

4.4 齿轮设计参数和条件

在进行齿轮设计中,主要输入参数与设计依据包括接触疲劳强度(参照GB/T 3480—1997),校核弯曲疲劳强度一般按照弯曲疲劳强度(参照GB/T 10062—1988)计算。目前,校核接触疲劳强度计算上没有标准的计算方法与设计依据,主要是近似为弯曲疲劳强度条件进行设计约束,并且在此基础上充分考虑齿轮工作磨损条件。

5 结论

机械传动是机器的重要工作部件,是保证整个机器正常运行的必备条件。传动系统承载着机器内部传递力和运动的重要任务,其工作稳定性和可靠性是保证机器运转效率的重要基础条件。机械传动系统的设计原则是保证选择适宜的传动参数的依据。本研究以典型的带传动和齿轮传动为例,详细阐述了传动基本结构与类型,并简述了计算特点与计算流程,研究结果以期为提高机械传动系统的设计依据提供技术参考,对于保证整机的正常运行具有重要意义。

(05)