谷物联合收获机脱粒与清粮装置功能验证与适用性分析

任嘉宇

(黑龙江省农业机械工程科学研究院 佳木斯分院,黑龙江 佳木斯 154000)

0 引言

在现代化农业生产过程中,谷物联合收获机的普及率实现了快速提升,其对小麦、水稻、大豆、油菜等粮食作物和经济作物具有良好的收获效率,并能在作业过程中完成切割、收集、脱粒、分离、清粮、集粮等多道工序,有效优化农业生产流程。尤其在我国粮食产量明显提高、农业生产规模持续扩大的前提下,粮食收获质量成为社会关注的热点和农业经济发展的要点。谷物联合收获机脱粒与清粮装置性能是关乎粮食收获品质的关键,其能够有效获取粮食并清除收获过程混杂的颖壳、碎叶等杂物,进而获得洁净的籽粒,脱粒与清粮质量已经成为评判谷物联合收获机的重要指标,提升脱粒与清粮品质是现阶段农机产品研发的关键,对于谷物联合收获机技术发展具有重要意义。

1 脱粒与清粮技术现状

随着联合收获机技术的发展,近年来我国农业生产中推广的谷物联合收获机以自走型设备为主,其集成了传统收割机结构和脱粒清选机械,并利用中间输送装置进行连接,形成功能全面的复合型设备。在农业生产全程机械化理念的影响下和国家惠农购机补贴的政策支持下,我国农业生产中应用的谷物联合收获机产品种类多样,普及较广的设备包括约翰迪尔、纽荷兰、阿格科等国际企业生产的中大型产品,以及中收集团、中联集团、沃得农机、雷沃集团等国内企业生产的优质产品,有效保证了农业生产收获工作的顺利实施。脱粒与清粮装置是谷物联合收获机的关键功能结构,用于粮食的籽粒脱离与获取,该技术一直以来都是谷物联合收获机的研究重点。从国际范围看,谷物脱粒与清粮装置的机械结构已经日趋合理,研究与优化的重点集中于脱粒与清粮过程中谷粒脱出规律、破损情况优化、参数与节能、洁净率与损失率关系等方面。目前,我国农业生产中应用的谷物联合收获机以轴流式联合收获机最为典型,横轴流与纵轴流谷物联合收获均有较高普及率。我国农机企业和科研院所在针对脱粒与清粮技术的研究中重点集中于通过机械结构和性能优化匹配脱粒与清粮的效率和粮食损失、破损等问题。

李文斌等[2]为优化联合收获机脱粒装置设计过程,研究开发了一款基于Server2012知识库和Visual Studio 2012的设计平台,能够以脱粒滚筒实例结合CAE软件进行虚拟仿真试验,有效提升脱粒装置设计质量,并缩短产品研发改进的周期。刘宏新等[3]研究了一种交互式脱粒装置工程分析系统,能够利用CATIA实现对脱粒装置的二次开发接口,能实现对脱粒装置的精准测试,有利于解决脱粒装置现有典型技术问题。唐小涵等[4]设计了一台风筛式清选装置清选作业参数可调式清选损失物料分布规律检测试验台,能实现对风机转速、振动筛曲柄转速、鱼鳞筛筛片开度的调控优化调整清选参数,有效提高谷物联合收获机性能与自动化程度。

2 脱粒与清粮装置功能验证方法

2.1 工艺与特征

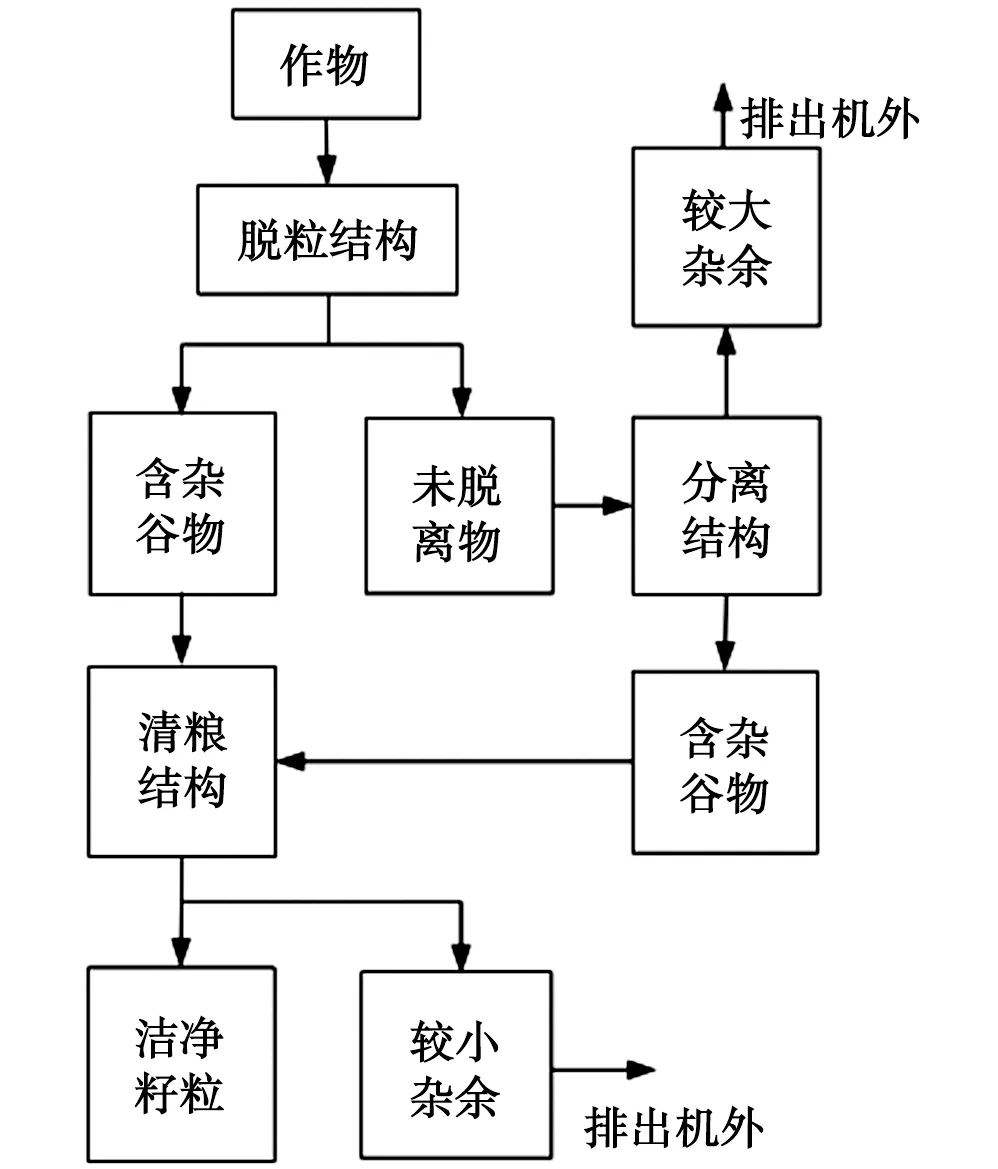

脱粒与清粮装置的主要功能是获得洁净的谷粒,主体工作流程如图1所示,作物进入脱粒结构后绝大部分籽粒被脱粒结构脱下后进入清粮装置,全喂入式谷物联合收获机脱粒结构通常脱粒后仅有70%~75%的谷粒进入清粮结构,剩余的谷粒与秸秆一同进入分离结构进行分离,实现谷粒进一步脱粒获取后将谷物送入清粮结构,清粮结构将谷物中的杂余去除,提取洁净籽粒,分离出的杂余被排出机外,洒落田间。

图1 脱粒与清粮工艺流程

根据技术类型的不同,脱粒与清粮装置的种类也存在一定差异,脱粒装置根据脱粒原理和机械结构形式的差异可分为纹杆滚筒式(切流式、轴流式)、钉齿滚筒式(切流式、轴流式)、弓齿滚筒式三大类型;分离装置以键式逐稿器为最常用类型,分离轮式逐稿器、平台式逐稿器相对应用较少;清粮装置根据布置形式的不同可分为气流式、筛子式、气流筛子组合式三类。

2.2 脱粒性能

谷物进入脱粒结构后,会受到脱粒结构的反复冲击和揉搓作用,以弓齿滚筒式脱粒技术为例(图2),谷物进入脱粒装置的初期,主要受到有规律的间歇冲击作用,并在滚筒的运转下将谷物向后方输送,后方的结构主要对谷物和秸秆进行揉搓,在冲击和揉搓的共同作用下,约70%~80%的籽粒与秸秆实现分离,剩余籽粒夹杂在茎秆中,在向出口输送过程中可能被高频振动影响而脱落,其余籽粒与茎秆一同进入分离结构。

图2 弓齿滚筒式脱粒结构

脱粒性能的主要验证因素包括脱粒效率和脱粒损失率两项,其计算公式如式(1)、式(2)所示

(1)

(2)

式中:η—脱粒结构脱粒效率;kg·h-1;

W喂—谷物喂入量;kg;

t—作业时间;h;

St—脱粒损失率;%;

Ws—脱粒损失量;kg;

W—理论谷物籽粒收获量;kg。

脱粒性能的影响因素较多,常规性能验证时主要验证单位面积的粮食实际收获情况,脱粒质量常受到脱粒技术、喂入均匀度、谷物湿度等影响,理论最佳脱粒质量在籽粒含水率22%~24%,茎秆含水率28%~31%时具有较好的收获与脱粒性能。

2.3 分离性能

通常情况下,全喂入式谷物收获机配备有分离结构,其主要功能是将脱粒后的长脱出物中夹带的籽粒及断穗头分离出来,减少脱粒过程的粮食损失。分离结构主要包括两种技术原理,一是抛扬原理,是利用机械结构对谷物茎秆层施加抛送力,使茎秆做抛物运动,利用谷物籽粒的密度大、茎秆碎叶等杂质密度小的特征实现籽粒与较大杂余的分离;二是离心原理,利用分离滚筒的高转速,由于籽粒密度大,将籽粒从茎秆中分离并在分离筒周边的小孔处落出。

分离性能的主要验证因素为分离损失率,其计算公式如式(3)所示

(3)

式中:Sf—分离损失率;%;

Wf—分离损失量;kg。

分离性能的验证结果受到多种因素的影响,主要包括:1)谷物外径与分离孔径或筛条间距的匹配程度,通常情况下,分离孔径或筛条间距应为谷物平均外径的1.1~1.3倍,当孔径或筛条间距过小,会造成粮食损失率增加,当孔径或筛条间距偏大,粮食中杂质增多,清粮工作难度增加;2)分离滚筒转速越高,分离损失率越低,但粮食破损率随之升高,反之则反。

2.4 清粮性能

清粮装置的主要功能是将经脱粒装置和分离装置脱粒分离后的含杂谷物进行清选提纯的过程,清粮过程的主要目的是去除谷粒中混杂的茎秆、颖壳和灰尘等细小夹杂物,以获得清洁的谷物籽粒。

清粮性能的主要验证因素为清粮损失率和含杂率,其计算公式如式(4)、式(5)所示

(4)

式中:Sq—清粮损失率;%;

Wq—清粮损失量;kg。

(5)

式中:N—含杂率;%;

Ws—谷物实际收获量;kg;

Z—杂余重量;kg。

清粮性能主要受到以下几方面影响,1)筛体布局,筛体布局包括单层筛、多层筛两类,其中多层布局更有利于细化筛分,提高粮食清洁性,并降低粮食损失;2)风机技术,风机的匹配性对清粮质量影响较大,风力过小杂余去除不彻底,导致含杂率升高;风力过大粮食损失率相应增加。

3 适用性分析

3.1 脱粒装置适用性

不同的脱粒装置结构与技术对于不同谷物存在适用性差异,例如应用较多的纹杆滚筒式脱粒技术,脱粒过程以搓擦脱粒方式为主,对于小粒种子脱粒能力强,较适合含水率较低的小麦、水稻等作物脱粒,当谷物含水率偏高或喂入不均匀时,脱粒质量会明显下降;相对而言,钉齿滚筒式脱粒技术采用冲击与搓擦相配合的形式,对于喂入不均匀、含水率偏高的谷物适用性更好,但因断秆率较高,对分离技术的要求更高。

3.2 清粮装置适用性

清粮装置的适用性选择主要从两方面着手,一是筛子技术选择,通常情况下编织筛适合初步筛分,布置于多层筛的上层;冲孔筛筛分精度更高,但效率相应降低,适合应用于下筛;鱼眼筛具有良好的推送能力,但筛分效率偏低,适用于杂余输出性能强的下筛使用。二是风机技术,离心风机的结构简单,但送风存在定向特征,均匀性不良,为提升性能,通常需在上下筛面分别配置离心风机,应用较为广泛;轴流风机虽然气流分布均匀但送风面积小,适合清粮难度较低的场合;横流风机气流分布均匀且风力较大,但结构复杂,制造成本高,适合先进的大型收获机。

4 结语

综上所述,谷物联合收获机的脱粒与清粮性能对粮食收获质量影响很大,从我国自主农机技术角度出发,未来脱粒与清粮技术应进一步加强性能研究,优化结构参数、运动参数,提高技术适用性和合理性,同时,从研发与应用角度加强谷物联合收获机的技术验证,确保优势机型得到普及与应用。

(03)