质子交换膜燃料电池用低电导率冷却液研究

张 超,张传龙,郗富强,李可敬

(潍柴巴拉德氢能科技有限公司,山东潍坊 261001)

质子交换膜燃料电池因环境污染小、能量密度高、利用效率高等优点被推广使用,冷却液作为燃料电池发动机冷却系统介质起到至关重要的作用。本文研究了燃料电池冷却液的性能参数指标,研究了传统机动车冷却液国家和行业标准,分析了燃料电池冷却液与传统机动车冷却液的区别,探讨了冷却液测试方法,可为燃料电池冷却液技术发展提供思路和建议。

1 质子交换膜燃料电池基本结构及冷却方式

1.1 质子交换膜燃料电池基本结构

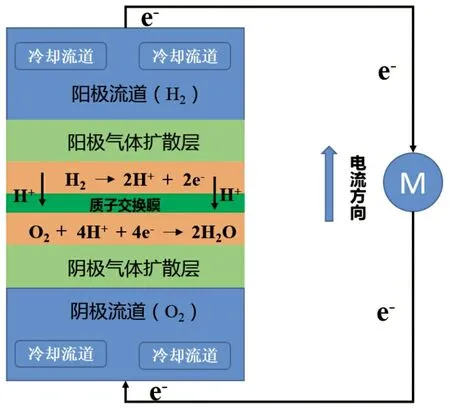

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)具有低温启动快、能量密度高、高效清洁、工作温度低等优点,特别适合用做未来汽车的核心动力源。与传统动力相比,质子交换膜燃料电池的适宜工作温度一般为70~80 ℃,温度过高会加速质子交换膜和催化剂衰减,温度过低会降低催化剂活性,使阻抗增加。燃料电池发动机正常工作中的热量来源主要有:欧姆电阻的产热、反应产生的水蒸气冷凝放热和电化学反应的熵变。热量中约有5%的废热能被空气尾气带出电堆,约有95%依赖于冷却液带走。冷却液需流经电堆内部的双极板冷却流道进行散热,其性能好坏直接关乎燃料电池性能和寿命。燃料电池基本结构如图1所示。

图1 质子交换膜燃料电池结构示意图

电池工作中由于欧姆电阻、水蒸气冷凝放热、电化学反应的熵变(通过双极板进行热交换),热量中的80%~90%产生于阴极侧催化剂层,约有5%的废热能被空气尾气带出电堆,即有95%依赖于冷却液带走。

1.2 质子交换膜燃料电池冷却方式

常用的冷却方式有空气冷却、液体冷却、相变冷却、被动冷却等,根据电堆功率、技术指标和经济性决定采用何种方式进行冷却[1]。

空气冷却主要用于小功率电堆(小于5 kW)散热,结构简单、成本低,但存在冷却效果受环境温度和湿度影响大、散热效果不均匀等缺点。

液体冷却是目前行业内燃料电池大功率散热的首选。通过对热管理策略控制优化能够对电堆进出温度控制均匀。冷却剂主要是去离子水、纳米流体、低电导率冷却液等液体。液体冷却增加了散热器和水泵的寄生功率,增加了对双极板流道的设计。

相变冷却具有减低冷却剂流量、简化系统布局、无需冷却泵等优点,受到行业的青睐。相变冷却利用冷却剂相变潜热,提高散热能力,但需要选择合适的冷却剂、设计独立的冷却流道,会增加系统复杂度、提高成本。

被动冷却也叫散热器冷却,需要高导热材料或热管进行冷却。该冷却方式能够降低冷却系统复杂性,减小冷却泵等零部件产生的寄生功率,但散热量小,需求材料导热系数高,目前还在试验验证中[1-2]。

PEMFC 适宜的工作温度一般为70~80 ℃,与环境的温差(40 ℃)较小,电堆本身的辐射以及自由对流换热量小,故对电堆的冷却方式及其重要。目前行业内还是以液体冷却为主,设计简单、成本相对较低、散热效果好,采用流行的PID 控制算 法[ 即:比 例(Proportional)、积 分(Integral)、微 分(Differential)]、神经网络算法、经遗传算法优化后的模糊控制方法等进行热管理的控制,能够较准确控制电堆出入口温度保持在设定值。凭借散热系统和控制模块的集成化、降低冷却系统复杂性及低成本等优点,液体冷却成为行业最喜欢的冷却方式。

2 燃料电池用低电导率冷却液和去离子器

2.1 燃料电池用低电导率冷却液

燃料电池汽车与纯电动汽车相比,系统更加复杂。燃料电池工作的本质属性决定了参与电化学反应的氢气和氧气需要潮湿的环境,且冷却液直接流经高电导率的双极板,故冷却液的绝缘电阻水平远远大于纯电动汽车,为确保整车与人员的安全,对整车的高压电安全性能要求较高。根据《GB 18384-2020 电动汽车安全要求》第5 部分:在最大工作电压下,直流电路绝缘电阻应不小于100 Ω/V,交流电路应不小于500 Ω/V[3]。绝缘电阻可以避免人员触电,确保燃料电池车辆安全运营。研究表明,车载燃料电池冷却系统中,冷却液电导率过高(>5 μS/cm)会导致整车在启动时无法通过自身的高压绝缘检测,导致整车无法接通高压系统并启动[4-5]。

燃料电池电堆绝缘电阻模型如图2 所示,其中R1、R2、R3、R4分别表示阳极测对地、阴极对地、冷却液对地、冷却液对地的绝缘电阻。冷却液的电导率直接决定了R1和R3并联、R2和R4并联后的电阻值大小,故燃料电池系统中采用去离子水并增加去离子器来降低系统冷却液的电导率,从而提高整车绝缘性能[6],确保燃料电池的整车安全性能。行业内要求燃料电池用冷却液电导率小于5 μS/cm。

图2 电堆绝缘电阻模型示意图

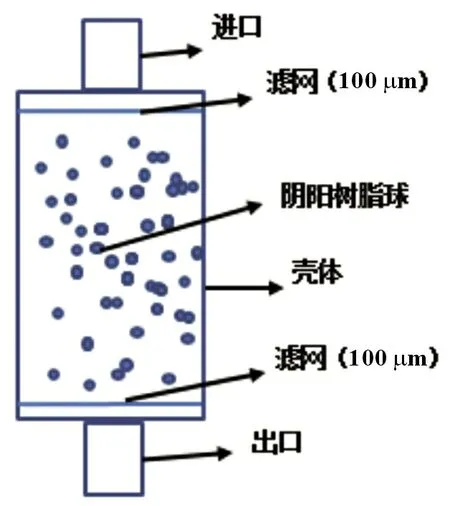

2.2 燃料电池冷却系统用去离子器

燃料电池用去离子器基本结构如图3 所示,阴阳离子树脂根据功能基团分为强酸性阳离子树脂、弱酸性阳离子树脂、强碱性阴离子树脂、弱碱性阴离子树脂。根据不同用途,树脂分为电子级(ER)、食品级(FR)和核级(NR)树脂。树脂颗粒尺寸一般分布在0.3~1.5 mm。图4 所示为去离子器内部阴阳离子树脂实物。

图3 去离子器基本结构

图4 去离子器内部阴阳离子树脂实物图

去离子器内部阴阳离子树脂基本原理如图5 所示,以NaCl 为试验样品。其中阳离子树脂吸附溶液中的阳离子,释放H+,阴离子树脂吸附溶液中的阴离子,释放OH-。阴阳离子树脂吸附速率受流量、温度、压力、接触面积等影响。

图5 阴阳离子树脂吸附原理示意图

PEMFC 电堆内部的水热特性会直接影响电堆的工作特性,而电堆的工作温度对水热特性具有重要影响,故温度对电堆工作的稳定性、安全性和高效性至关重要[7]。温度对绝缘值也起着重要影响,随着温度的升高,冷却液中各种离子、原子、分子活性增加,加速离子运动,电导率增加,绝缘性能降低。电导率随着温度的升高而增大,如图6 所示,温度在80 ℃时,电导率接近5 μS/cm,已接近行业内规定要求。燃料电池适宜工作温度一般为70~80 ℃,因此保证系统绝缘性能要求,需增加去离子器辅助冷却系统长期处于低电导率范围内。

图6 低电导率冷却液在不同温度下的电导率变化曲线

质子交换膜燃料电池系统随着功率及冷却系统零部件的增加,对于离子交换树脂过滤器的需求及要求日渐提高。燃料电池去离子器的相关研究暂未发现文献可参考,行业内暂未有官方可以界定耐高温的混床树脂,高品质树脂主要来自国外品牌。行业内面临着去离子器更换成本高、树脂耐受温度有限、结构及耐压能力受限、无国家行业标准指导等,致使去离子器相关研发缓慢。

去离子器发展展望:进行可更换滤芯壳体设计、深入研发高温树脂来支撑大功率燃料电池发动机,优化成本延长使用寿命、制定去离子器产品标准,推动产品低成本高质量发展。

3 燃料电池用冷却液与传统冷却液物化属性

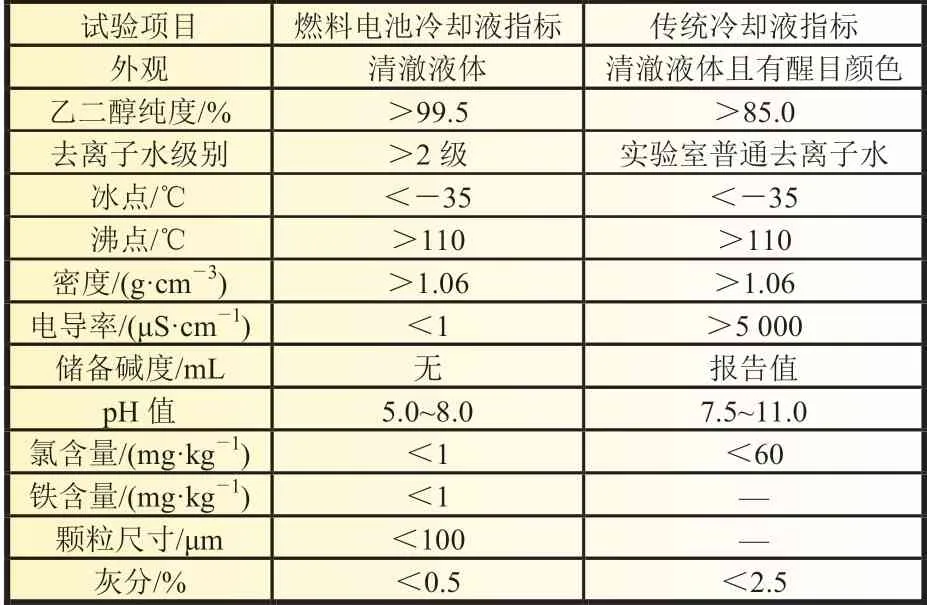

燃料电池专用冷却液无团体标准、行业标准和国家标准[8]。本课题组对传统机动车冷却液(参考GB/T 29743-2013机动车发动机冷却液)和燃料电池用冷却液乙二醇型(乙二醇体积∶去离子水体积=1∶1,冰点为-35 ℃)的基本物化属性参数进行对比分析,如表1 所示。

表1 燃料电池冷却液与传统冷却液物化属性对比

冷却液通常以乙二醇或丙二醇为基液,混兑去离子水调制不同系列冰点冷却液。为保证使用过程中系统不被腐蚀、乙二醇冷却液不被氧化、不起泡、有醒目颜色、不生垢等,需在冷却液中加入不同含量比例的添加剂,主要包括抗腐蚀剂、染色剂、苦味剂、抗泡剂、抗氧化剂等。

3.1 燃料电池冷却液用乙二醇和去离子水

传统机动车冷却液国家标准中对乙二醇纯度要求不高(其他元醇质量含量<15%),冷却液中其他二元醇杂质过多,使冷却液更易在高温环境中氧化成其他酸性物质,加速冷却系统酸化,增加系统各零部件腐蚀性。图7 所示为乙二醇型冷却液酸化过程[9]。本文对行业内燃料电池冷却液物化属性进行第三方委外测试,得出乙二醇纯度在99.5%以上,故传统冷却液与燃料电池冷却液基液纯度要求不同。

图7 乙二醇型冷却液酸化过程

其次,不同等级去离子水对低电导率冷却液影响很大,传统机动车冷却液要求使用的去离子水满足GB/T 6682-2208《分析实验室用水规范和试验方法》中的实验室三级水(电导率<5 μS/cm),而燃料电池冷却液初始电导率<1 μS/cm,使用三级水混兑成不同冰点的冷却液已无法满足需求,需采用实验室二级及以上的水(电导率<1 μS/cm)。

3.2 燃料电池冷却液其他关键参数

冷却液其他关键指标参数如电导率、pH 值、氯含量、铁含量、颗粒尺寸等,如表1 所示。传统机动车冷却液电导率极高(>5 000 μS/cm),如果误将传统冷却液加注到燃料电池冷却系统中,绝缘监测模块监测到绝缘值过低(电导率高),整车安全性自检无法通过,车辆无法启动和行驶,故燃料电池系统中必须采用低电导率冷却液且增加去离子器。

pH 值参数指标对燃料电池冷却液与传统冷却液性能十分重要。布拜图(E 电位-pH 图)是腐蚀控制研究特别重要的热动力学工具之一[9],不同金属材质对应不同的电位和pH值。传统机动车冷却液除了考虑对金属腐蚀抑制的性能要求外,还要考虑到体系中的pH 值缓冲能力,才能确保体系尽可能长期维持和新冷却液一样的pH 值[7],燃料电池冷却液同样需要稳定的pH(5~8)环境,需在冷却液配方中加入缓释剂,确保冷却系统中各零部件长期使用。

传统冷却液对氯含量要求小于60 mg/kg[10],对铁含量及其硫酸根含量无明确要求。燃料电池冷却液中需要严格控制氯离子、铁离子、硫酸根离子含量,过高的离子含量无法调配出低电导率的燃料电池用冷却液,高浓度的上述离子对质子交换膜会产生不可修复的损伤。此外,氯离子含量的多少直接关乎系统中腐蚀程度,它的高浓度存在能够加速冷却系统中金属材料腐蚀,行业标准《NB/SH/T 0521-2010 乙二醇和丙二醇型发动机冷却液》对氯含量(<25 mg/kg)要求比国标严格[11]。本文对国内外现有燃料电池冷却液进行三方测试及评估高浓度离子对质子交换膜的影响,确定氯含量、铁离子含量、硫酸根含量都应小于1 mg/kg。

燃料电池冷却系统需严格控制冷却液中颗粒尺寸。燃料电池工作时产生大量热,冷却液流经双极板冷却流道进行散热,石墨双极板冷却流道尺寸在0.4~1 mm[12],金属双极板冷却流道更狭小。冷却液中颗粒尺寸控制不当将导致流道阻塞,导致质子交换膜脱水“烧堆”。为保证燃料电池正常工作、产热和散热均衡、冷却系统流畅,需对冷却液的颗粒尺寸严格控制,根据行业经验要求颗粒尺寸应小于100 μm。燃料电池冷却系统一般加装3~4 处颗粒过滤器(粗滤),防止大颗粒进入双极板中损坏电堆性能,电堆入口再加装细滤,保证流入双极板的液体颗粒小于100 μm。为保证燃料电池正常运行,冷却系统电导率小于5 μS/cm,辅路加装去离子器,去离子器的引入增加了冷却系统颗粒存在的风险,因去离子器内部是阴阳离子树脂球(颗粒均一度在0.3~0.8 mm)[13],使用过程中高流量、高温加速了树脂球老化,导致颗粒破碎,通过去离子器滤网进入冷却系统中,故颗粒过滤器的安装位置十分重要。燃料电池冷却系统中主要颗粒物来源于散热器、中冷器,因内部需要多处焊接,故颗粒过滤器一般安装于散热器、中冷器的出口处,电堆入口前。

4 燃料电池用冷却液与传统机动车冷却液测试方法

本文对比分析了传统机动车冷却液和燃料电池低电导率冷却液的使用性能及物化属性,得出传统机动车冷却液与燃料电池冷却液测试方法的异同,如表2 所示。

表2 燃料电池冷却液与传统冷却液主要性能参数及试验方法对比

关于低电导率冷却液对金属材料的腐蚀研究甚少。赵天亮课题组研究了3A21、5A05 和6063 铝合金在低电导率冷却液中的腐蚀行为[14];唐洪等研究了3003 铝合金翅片在传统冷却液中的耐蚀性[15];刘德庆课题组研究了铝合金在乙二醇溶液中的腐蚀影响和腐蚀行为[16]。本文共统计了16 项冷却液指标内容,其中7 项需要制定或修改,而其他项指标参数也是相差甚大。对于传统冷却液的玻璃器皿腐蚀试验方法需要进行修改或重新制定,片面的以满足玻璃器皿腐蚀试验作为唯一防腐性能要求,对于其他应用性能的综合考评能力认识不足,促使冷却液技术发展缓慢[9]。

燃料电池用冷却液中部分技术参数可以参照现有行业或国家标准,如pH、密度、粘度、导热系数等。冷却液的使用性能测试,如玻璃器皿腐蚀和模拟使用腐蚀需重新修改或制定,主要考虑系统材料、温度、时间、试验后结果的判定等。

离子成分含量的测定方法可以参考目前国内现有的行业标准或国家标准,玻璃器皿和模拟使用腐蚀的测试方法需修改,首先系统材料、系统使用温度、试验时间、其试验结果和试片质量变化是否进行更改等都需要仔细研究考量。

5 结论

质子交换膜燃料电池采用低电导率冷却液且辅装去离子器,能够使整车电导率处于较低的范围内(绝缘阻值处于较高范围内),保证燃料电池车辆的安全运行。低电导率冷却液对燃料电池的高效稳定运行、延长电堆使用寿命起到关键作用。质子交换膜燃料电池用低电导率冷却液需采用乙二醇(纯度>99.5%)和去离子水(电导率<1 μS/cm)混兑作为基液,非离子缓蚀剂加以调配,能够配制出满足燃料电池用的低电导率冷却液。本文对燃料电池用冷却液性能指标、试验方法等提出了建设性建议,为燃料电池用低电导率冷却液提供了新的研究方向(研究无水冷却液、纳米流冷却液、离子液体冷却液替代行业使用的乙二醇型冷却液)。