煤化工尾气中二氧化碳的捕集、压缩模拟与优化

张习文,吕超,金理健,杨林军

(东南大学 能源与环境学院,江苏 南京 210000)

近年来,各个国家都在采取措施积极应对气候问题,碳捕集、利用与封存(CCUS)作为十分有效的技术越来越受到关注[1-2]。低温甲醇洗作为一种物理吸收CO2的方法,被广泛地应用在CO2、H2S等酸性气体的捕集[3-5],捕集完的CO2经过压缩达到再利用的目的。目前CO2压缩技术虽相对较为成熟,但仍然存在能耗较大等问题,如何降低能耗是行业关注的重点[6]。本文针对低温甲醇洗低温的CO2产品气分别采用低温低压压缩和常温高压压缩进行模拟,并比较两种压缩工艺的能耗。

1 低温甲醇洗工艺流程

1.1 吸收塔模拟

低温甲醇洗工艺主要流程有三个部分,第一部分是酸性气体脱除工段,这一阶段在吸收塔进行;第二部分是酸性气体解吸工段,这一阶段在解吸塔进行,将会得到浓度较高的CO2气体;第三部分是甲醇再生工段,这一部分在甲醇热再生塔进行,脱除溶解在甲醇中的酸性气体,得到再生贫甲醇和浓缩H2S[7-8]。

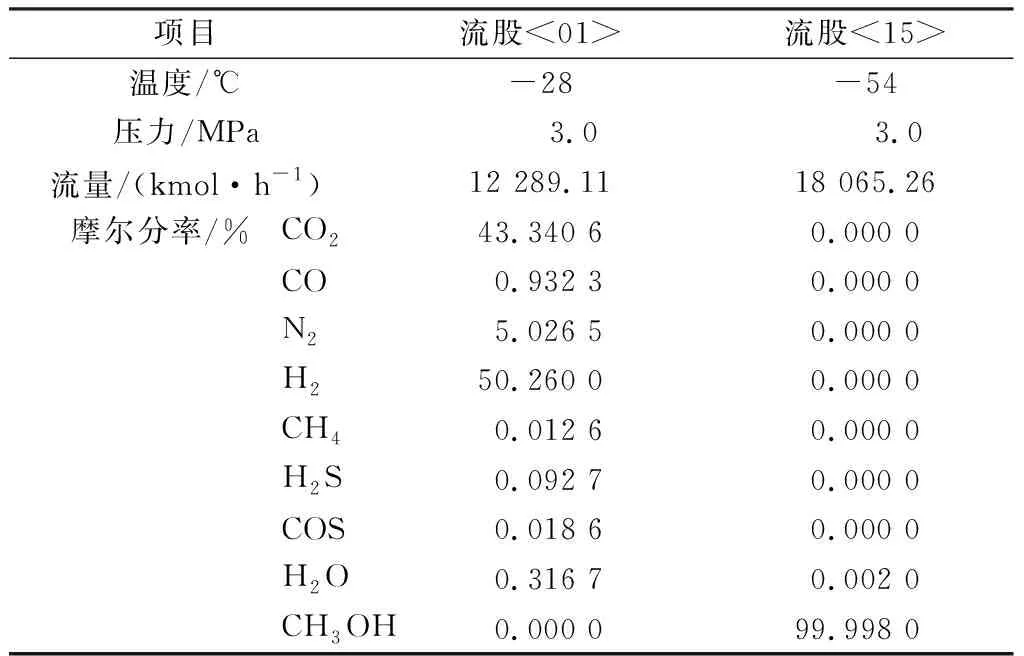

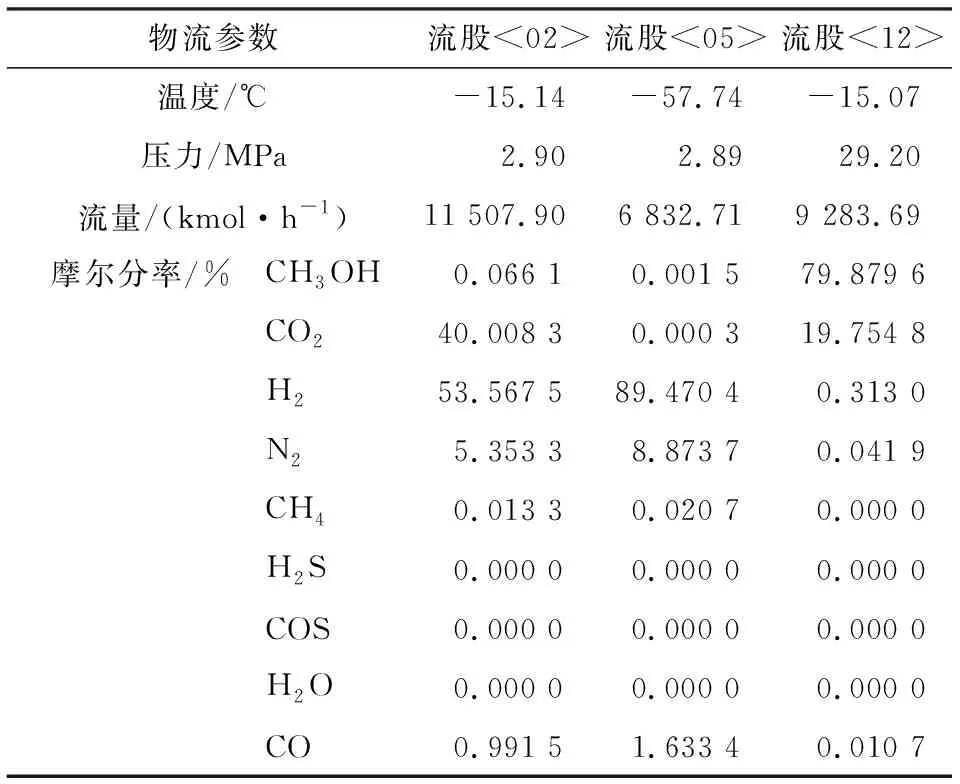

在第一步酸性气体CO2、H2S等吸收阶段,尾气处理后的进气参数和冷甲醇的进料参数见表1,原料气在吸收塔先后经过脱硫段和脱碳段,在低温、高压的操作条件下,对变换气中的H2S和CO2进行分段吸收。采用Aspen Plus软件建立吸收塔模型,见图1。

表1 吸收塔进料物流参数Table 1 Absorber feed stream parameters

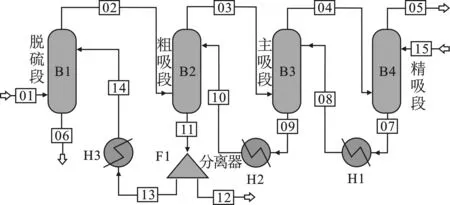

图1 吸收塔模拟流程图Fig.1 Absorption tower simulation flow chart

吸收塔塔底<01>流股进气,塔顶<15>流股进冷甲醇,整个吸收塔从左往右分为4段,分别是脱硫段、粗吸段、主吸段和精吸段。根据低温甲醇洗工艺的物性特点,操作压力为高压,且无交互作用参数,所以选择适合低温甲醇洗的物性方程为PSRK状态方程。

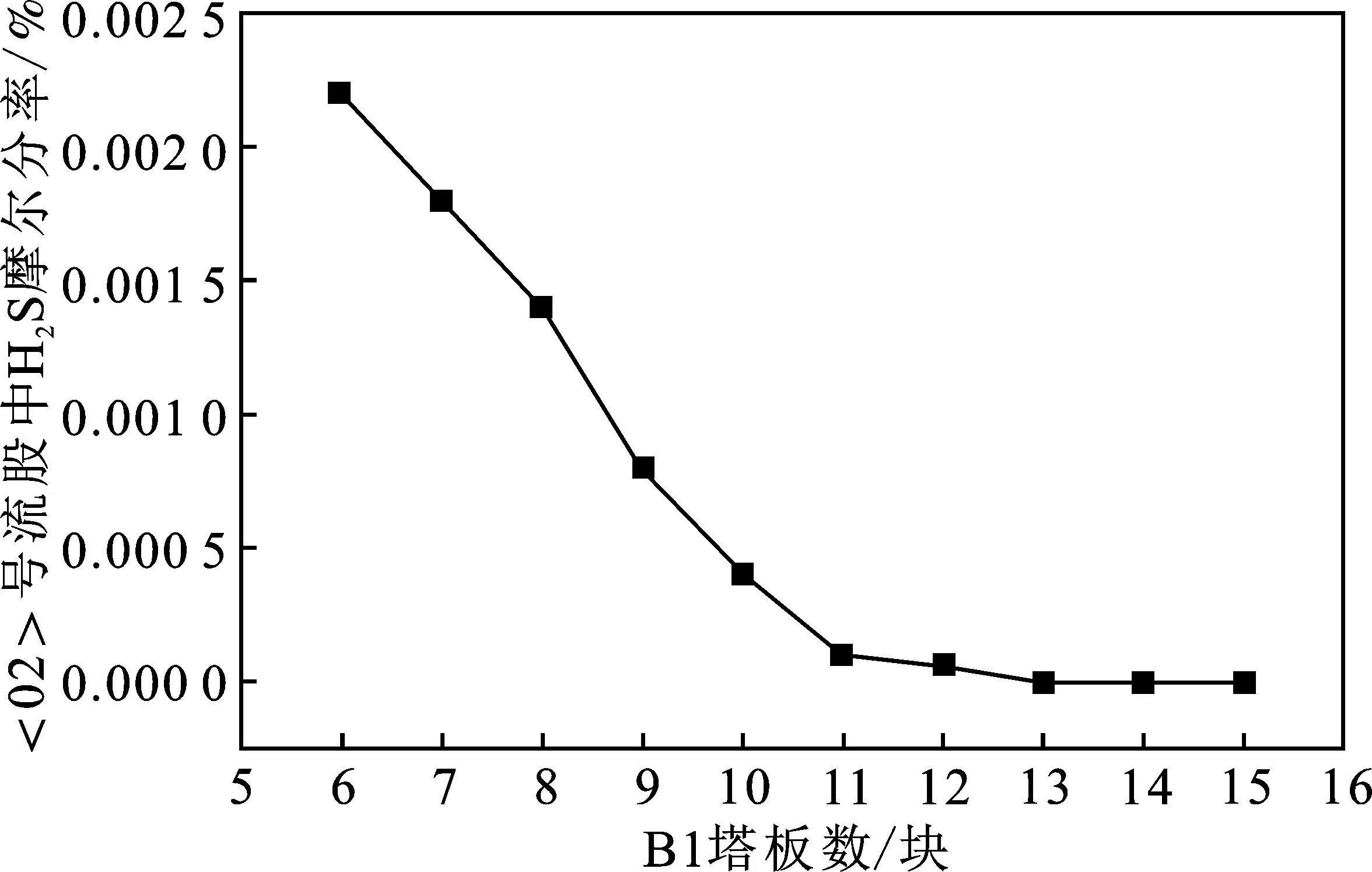

采用灵敏度分析的方法,确定各吸收塔的塔板数。以B1脱硫塔为例,改变脱硫塔塔板数,<02>流股中H2S的摩尔分率随脱硫塔B1塔板数的变化见图2。

图2 <02>流股H2S摩尔分率随B1塔板数的变化曲线图Fig.2 <02> The change curve diagram of the H2S mole fraction of the stream with the number of B1 plates

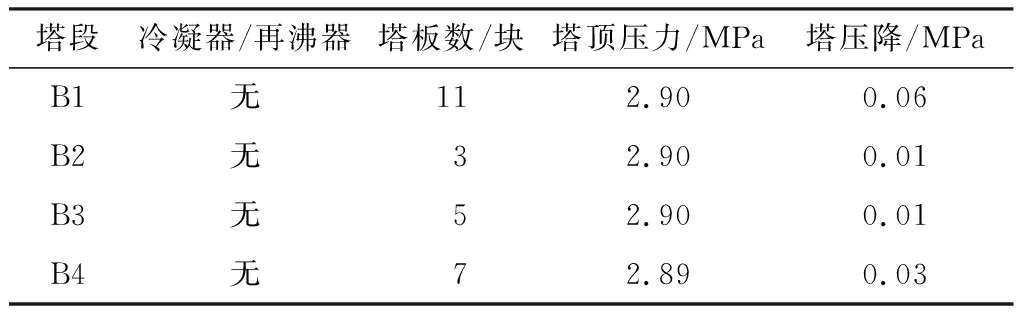

由图2可知,流股<02>中H2S的摩尔分率随脱硫塔B1塔板数增加而减小,当B1塔板数为11时,<02>流股的H2S浓度满足工艺要求。然后采用灵敏度分析的方法得到其他各吸收塔的参数见表2。

表2 吸收塔操作参数Table 2 Absorption tower operating parameters

对该模型运行计算之后,得到吸收工段的模拟结果。表3是关键流股的模拟值。

表3 吸收塔关键物流模拟结果Table 3 The simulation results of the key logistics of the absorption tower

由表3可知,净化气中H2的摩尔分率很高,酸性气体CO2、H2S、COS脱除彻底,符合工艺设计中净化气:CO2杂质含量≤3%(mol),总硫杂质含量<0.1×10-6(mol)的要求[9]。流股<12>富碳甲醇溶液各项参数合理,可用于CO2解吸塔的进料参数。

1.2 CO2解吸塔模拟

CO2解吸过程是获得高浓度CO2的过程,在此阶段采用多级闪蒸提高CO2出口浓度。第一阶段吸收塔得到富碳甲醇溶液经闪蒸出H2之后作为<13>号流股进入解吸塔。整个解吸塔分为两部分:CO2闪蒸和N2气提,见图3。

CO2闪蒸由C3解吸塔和C4闪蒸塔组成,在流股<27>中得到高浓度的CO2产品气,剩下的贫碳甲醇溶液和富H2S甲醇溶液闪蒸H2之后的<17>号流股一起进入气提塔进行气提,得到<20>号流股低浓度CO2。气提塔由C1和C2两个解吸塔模块组成,闪蒸罐A1的作用是将<22>号流股中的CO2闪蒸出来送入解吸塔提高CO2浓度。

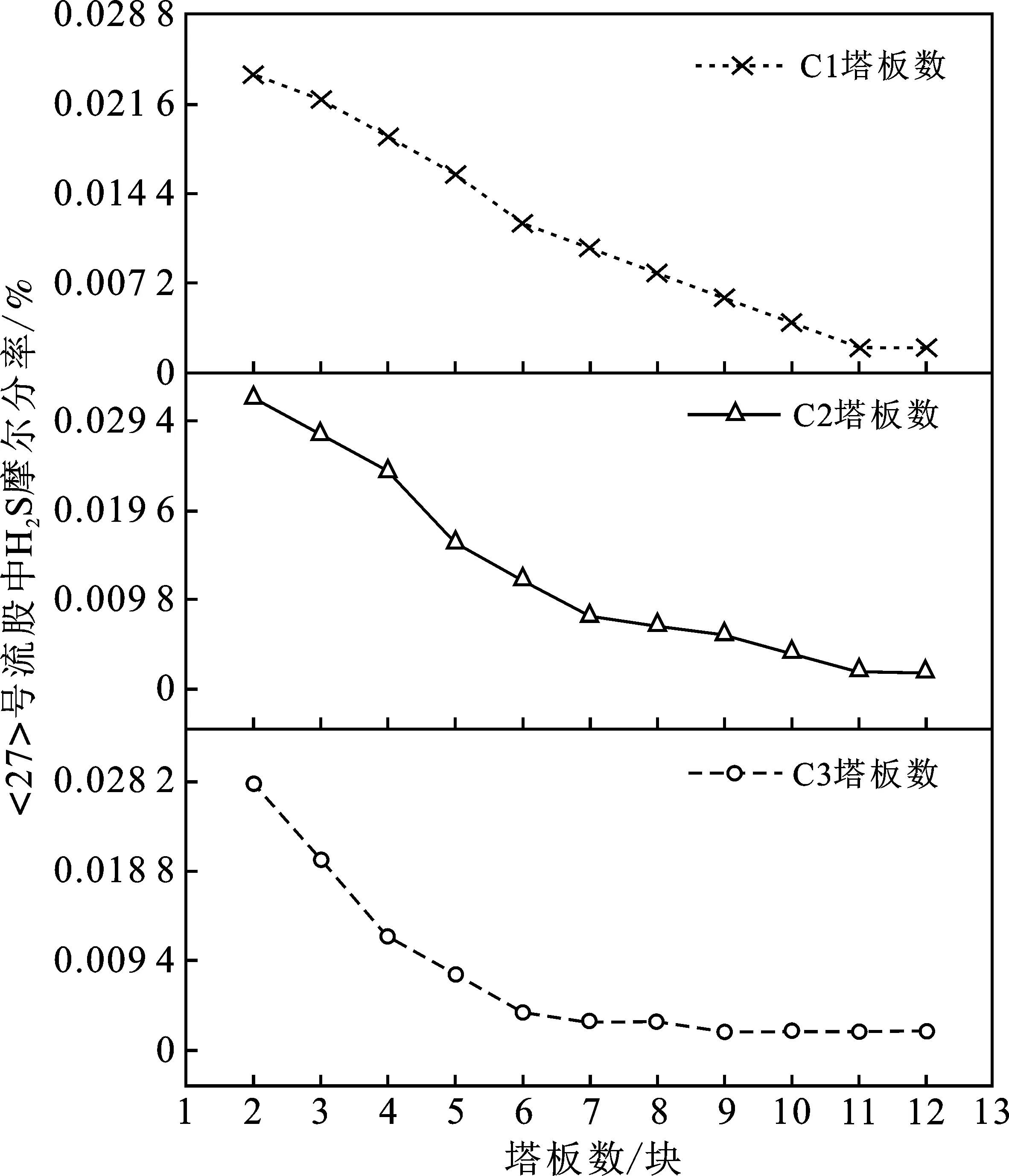

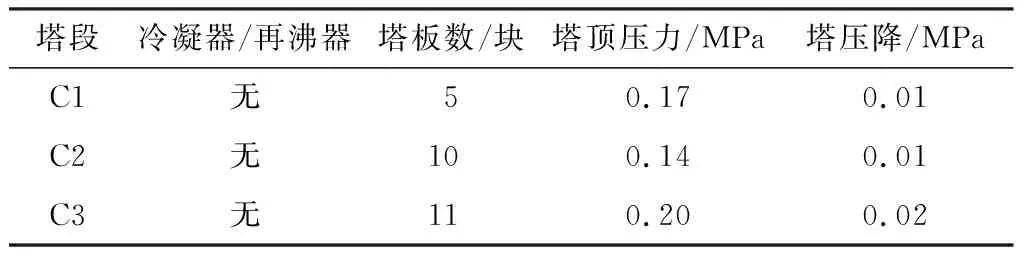

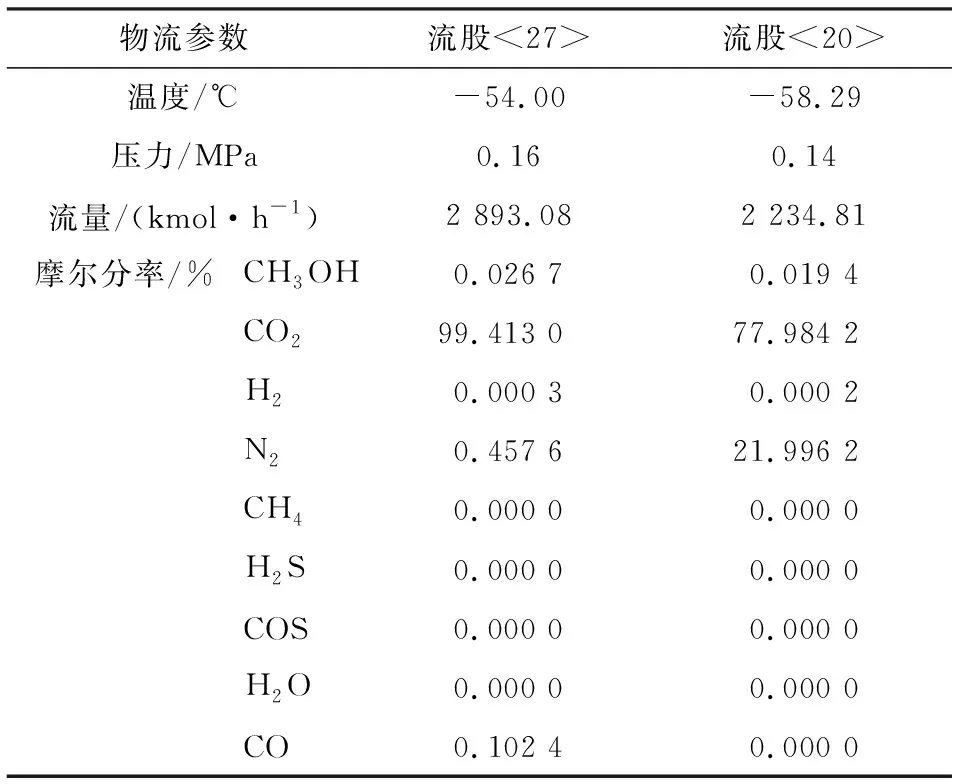

同样采用灵敏度分析的方法,改变塔C1、C2、C3的塔板数,分析对流股<27>中H2S浓度的影响,见图4。根据灵敏度分析可知,当C1、C2、C3的塔板数分别为5,10,11时,流股<27>中H2S的浓度达到工艺要求,得到各塔的参数见表4。

图4 <27>流股H2S摩尔分率随C1、C2、C3塔 板数的变化曲线图Fig.4 <27> Change curve of H2S mole fraction of stream with the number of C1,C2,C3 plates

表4 解吸塔操作参数Table 4 Desorption tower operating parameters

运行解吸塔模拟流程,由CO2产品气流股<27>和<20>可知,流股<27>的CO2浓度>99%,满足工艺标准,同时可以送去压缩工艺进行压缩。流股<20>中CO2浓度在77%左右,无法直接压缩,可以送入CO2吸收塔,提高富碳溶液中的CO2浓度,降低解吸的成本[10]。解吸阶段得到的数据满足工艺要求,为后续的再生阶段提供可靠依据。

表5 解吸塔关键物流模拟结果Table 5 Desorption tower key logistics simulation results

1.3 热再生塔模拟

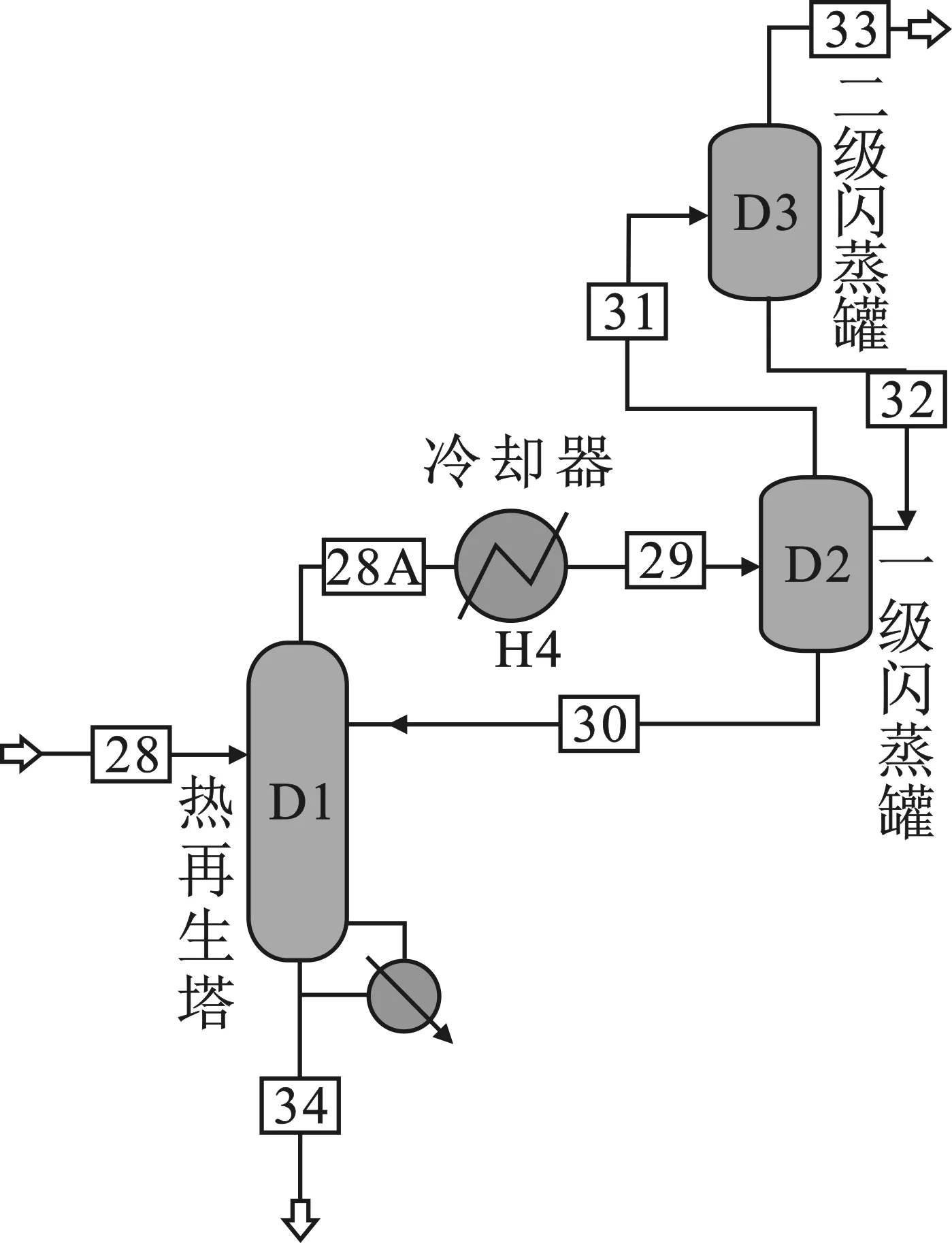

第三部分是甲醇热再生阶段,这一部分是由一个精馏塔和两个闪蒸塔组成,见图5。

图5 甲醇热再生塔流程模拟图Fig.5 Process simulation diagram of methanol thermal regeneration tower

解吸塔流股<26>经过换热之后作为流股<28>打入D1精馏塔,经过精馏塔在上部,得到富H2S流股<28A>,经过换热器冷却之后,进入两级循环闪蒸罐,闪蒸出H2S气体流股<33>。精馏塔底部得到贫甲醇溶液流股<34>,作为循环吸收剂打入吸收塔。

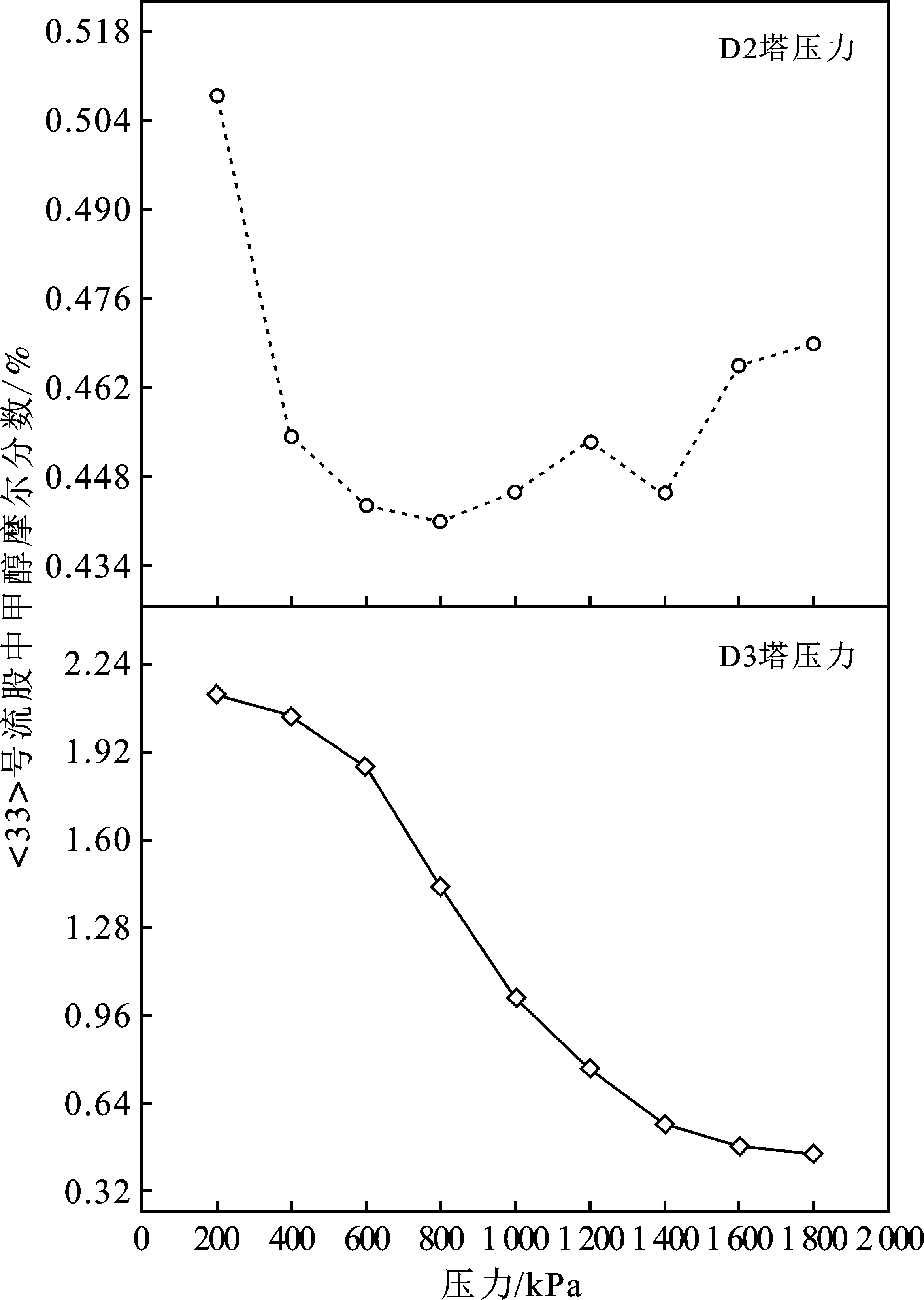

再生塔D1设有再沸器,选择再沸器的上升蒸汽比作为参数,通过灵敏度分析确定蒸汽比为 0.086。经过换热器H4的冷却,流股<29>进入闪蒸罐D2、D3,进行H2S的闪蒸,闪蒸罐D2、D3的压力参数影响了流股<33>中甲醇含量,针对D2、D3的压力参数对流股<33>中甲醇含量的影响作灵敏度分析,结果见图6。

图6 <33>流股CH3OH摩尔分率随D2、D3 压力的变化曲线图Fig.6 <33> The change curve of the CH3OH mole fraction of the stream with the pressure of D2 and D3

由图6可知,闪蒸塔D2的压力对流股<33>中甲醇含量影响不明显,而蒸塔D3的压力对流股<33>中甲醇含量影响相对明显。最终确定D2、D3的压力分别为0.36,1.6 MPa。

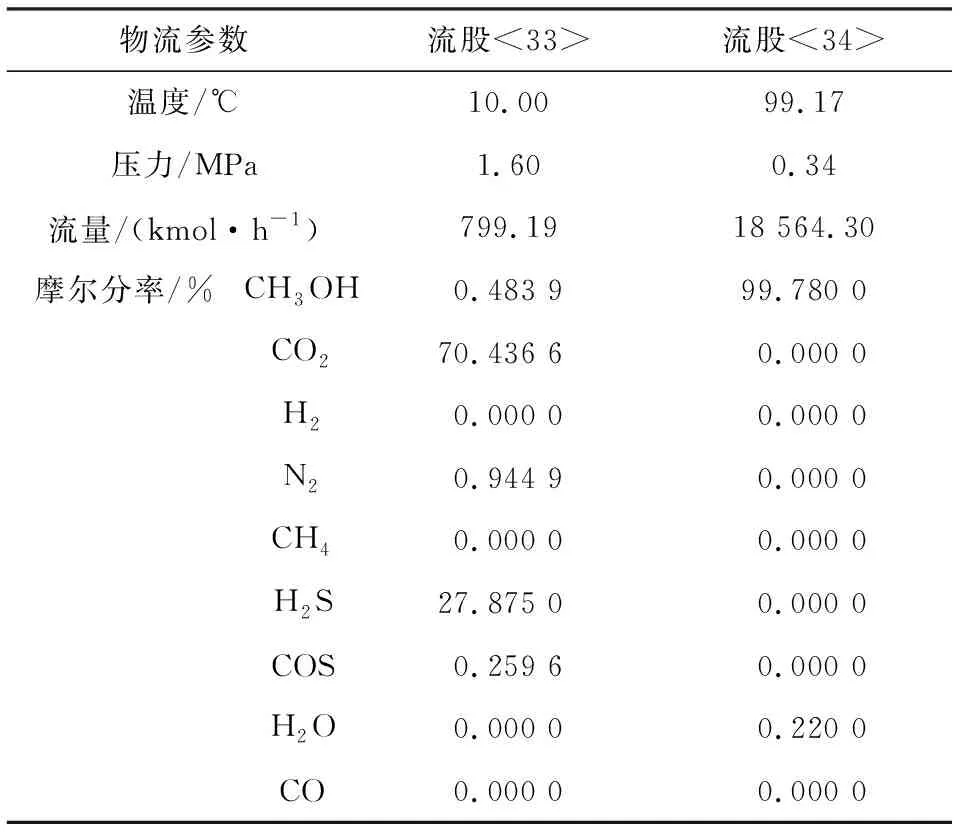

设置好各模块的参数后,运行甲醇热再生塔的流程模拟,得到表6的结果。

表6 甲醇热再生塔关键物流模拟结果Table 6 Simulation results of key streams in methanol thermal regeneration tower

由表6可知,流股<33>中H2S的浓度满足>25%的工艺标准[11],贫甲醇流股<34>中甲醇浓度99.78%,可进行分流器分流,一部分经过换热打入吸收塔作为吸收剂,另外一部分送入甲醇-水分离塔作为回流液。

2 CO2压缩工艺

2.1 CO2相态

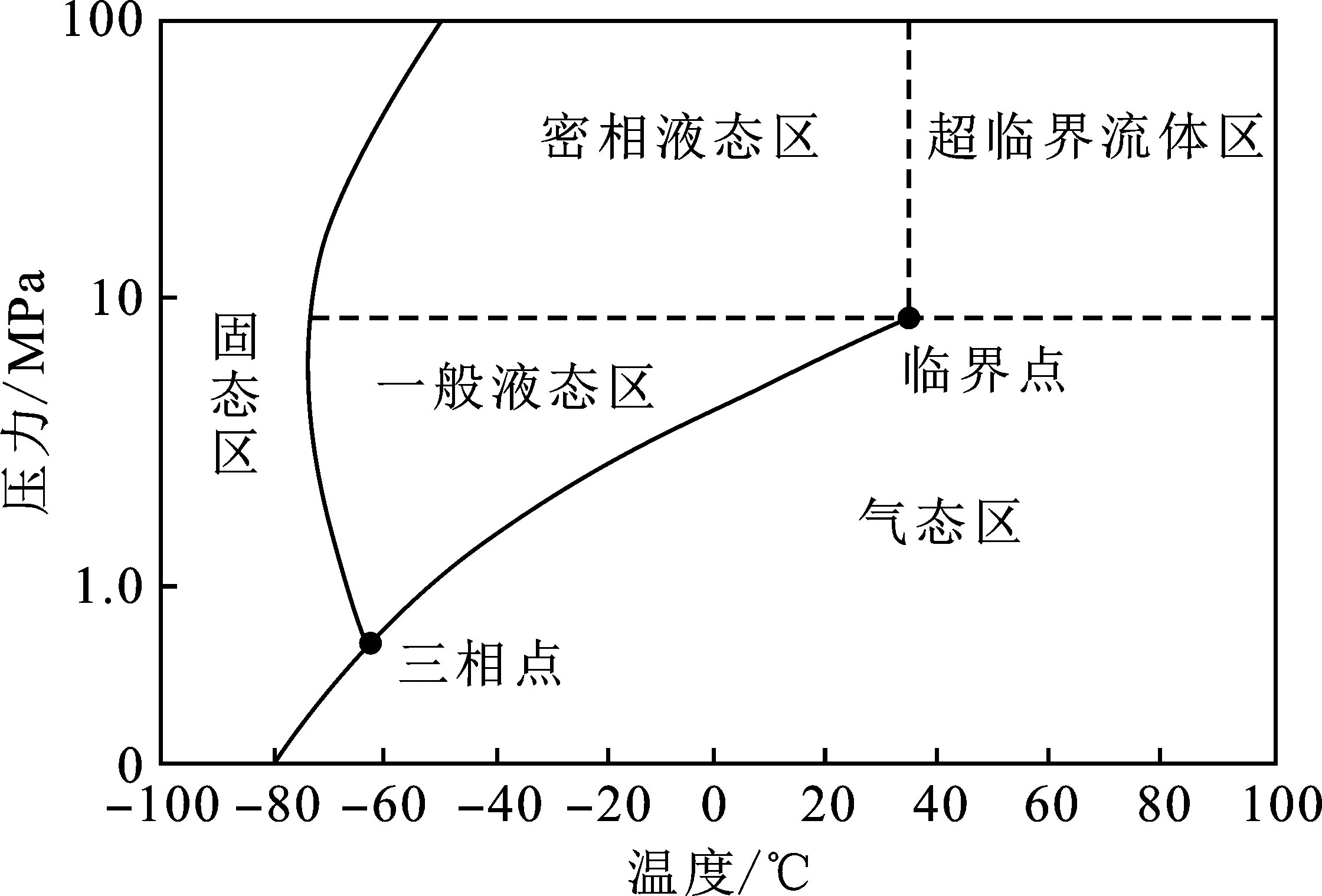

CO2的相态直接决定了CO2的压缩工艺,图7为CO2相态图。

图7 CO2相态图[12]Fig.7 CO2 Phase diagram

由图7可知,纯CO2临界压力为 7.38 MPa,临界温度为31.4 ℃。压缩到液态有两种方法,一种是压缩至2 MPa,然后温度冷却至-20 ℃;另外一种是加压至7.6 MPa,然后冷却至31 ℃。但是,有杂质存在,将会影响CO2压缩的临界压力和温度。所以,针对有杂质存在的CO2气体,分别采用低温低压压缩和常温高压压缩的方法探究其能耗。

2.2 低温低压压缩

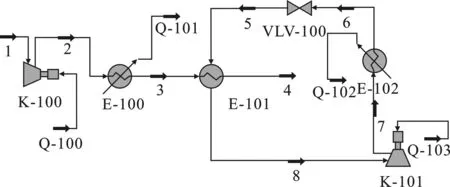

低温低压液化利用液态CO2温度越低,饱和蒸汽压越低的原理,实现CO2液化,是目前使用比较普遍的压缩工艺。该工艺首先经过压缩至CO2气体压力达到800 kPa,然后经过制冷系统冷却至 -55 ℃ 左右,使得CO2液化[13]。由于需要制冷设备,所以低温低压压缩设备结构复杂,后续需要消耗大量的能耗,但是该工艺一次性投资小,对设备耐压要求低。现使用Aspen HYSYS对低温低压压缩工艺建模,见图8。

图8 CO2低温低压压缩流程模拟图Fig.8 Simulation diagram of CO2 low temperature and low pressure compression process

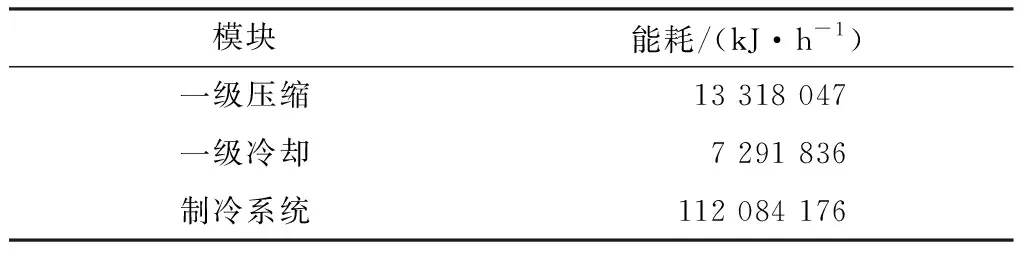

运行低温低压压缩流程,得到各部分能耗情况见表7。

表7 低温低压压缩能耗Table 7 Low temperature and low pressure compression energy consumption

由表7可知,低温低压压缩的制冷系统消耗大量的能耗,导致总能耗偏高,每千克CO2压缩所需能耗1 044.45 kJ/h。

2.3 常温高压压缩

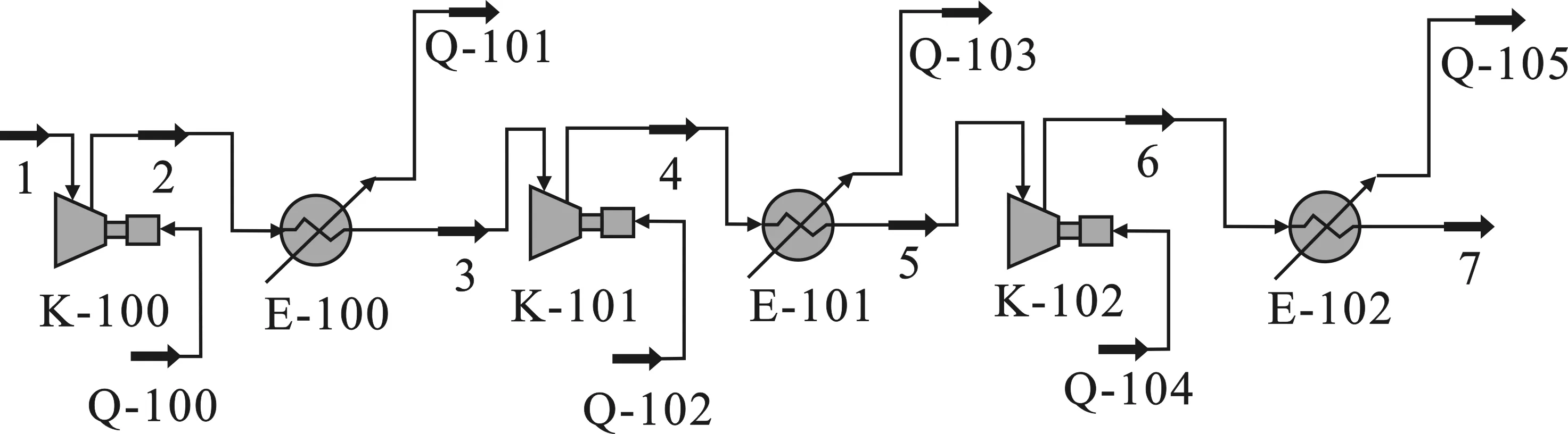

常温高压压缩是通过提高CO2的压力至 7.6 MPa,然后使用冷却水冷却至30 ℃左右,实现CO2的液化[14-15]。该工艺结构简单,一次性投资小,但是设备耐压要求高,而且压缩后需要气瓶储存,增加了投资[16]。现使用Aspen HYSYS模拟软件对常温高压压缩工艺建模,见图9。

图9 CO2常温高压压缩流程模拟图Fig.9 Simulation diagram of CO2 normal temperature and high pressure compression process

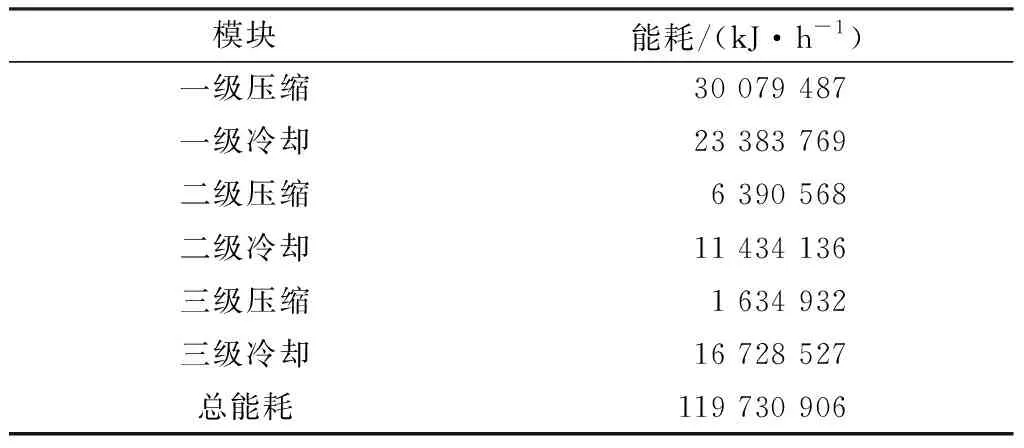

<1>号流股通入捕集的高浓度二氧化碳产品气,以-54 ℃,140 kPa的状态进入一级压缩机压缩至3 MPa,然后经一级冷却器冷却至40 ℃;然后进入二级压缩机,得到6 MPa的高压气体,经二级冷却器冷却至40 ℃,进入三级压缩机,压缩至7.4 MPa,最后经三级冷却器冷却至 30.1 ℃,得到液态的CO2。流程所需的能耗见表8。

表8 常温高压压缩能耗Table 8 Normal temperature and high pressure compression energy consumption

由图8可知,系统总能耗 119 730 906 kJ/h,质量流量 127 047 kg/h,每千克CO2压缩能耗 942.41 kJ/h,常温高压压缩能耗相比低温低压压缩能耗降低了9.77%。

2.4 常温高压压缩优化

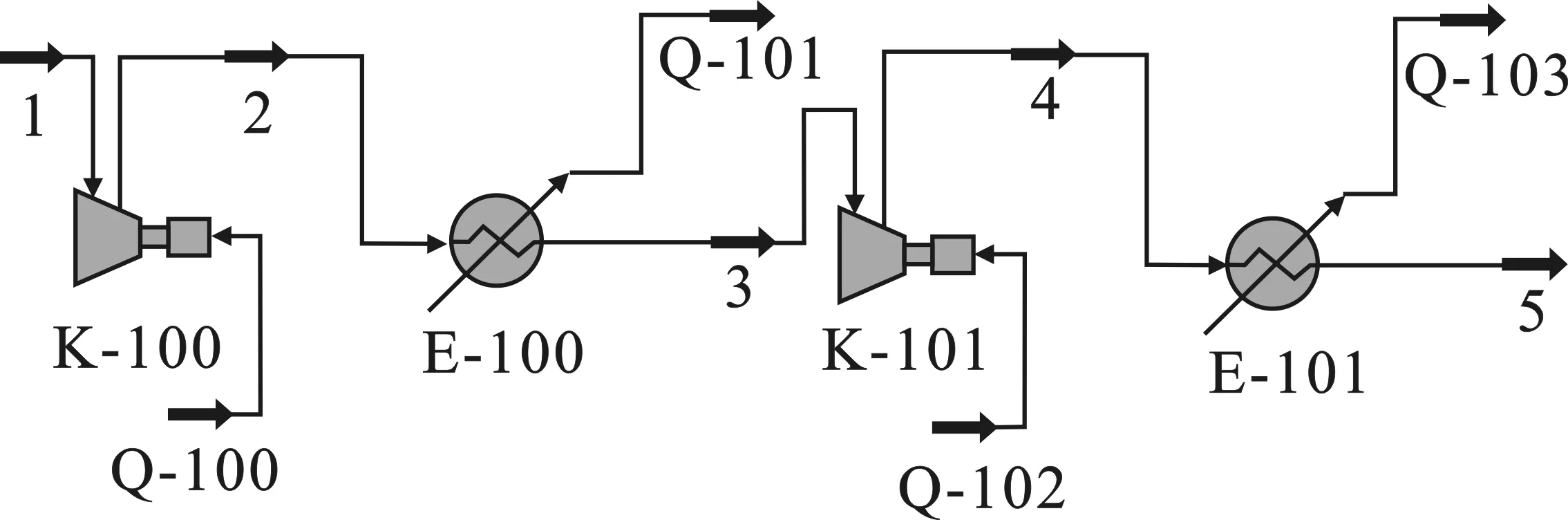

图9压缩后的CO2处于高压状态,后续的储存成本较高,现对图9的压缩工艺进行优化,优化后的流程见图10。

图10 CO2常温高压压缩优化流程模拟图Fig.10 Simulation diagram of CO2 normal temperature and high pressure compression optimization process

<1>号流股进入一级压缩机压缩至2 MPa,然后经一级冷却器冷却至10 ℃;然后进入二级压缩机,压缩至5.2 MPa,最后经冷却器冷却至13.9 ℃,即可得到液态的CO2。

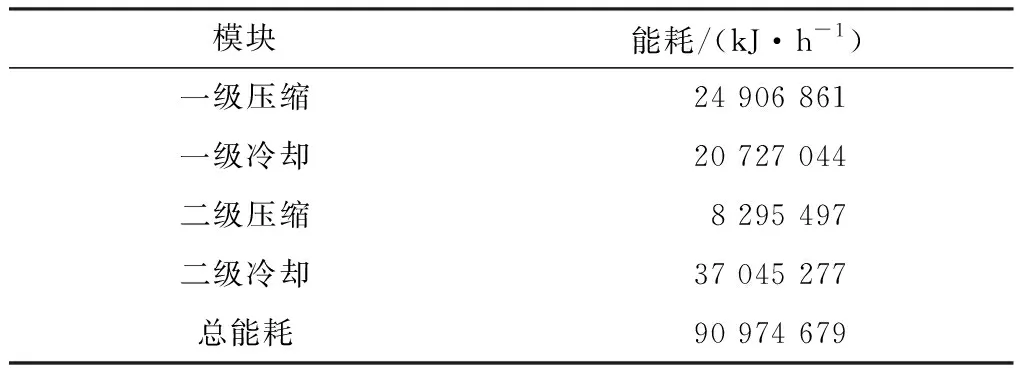

运行优化后的流程,得到各部分能耗见表9。

表9 优化后常温高压压缩能耗Table 9 Compression energy consumption after optimization

由表9可知,总能耗90 974 679 kJ/h,每压缩 1 kg CO2耗能716.07 kJ/h,较未优化前能耗降低24%。

3 结论

通过Aspen Plus和HYSYS分别对煤化工尾气中的CO2进行捕集和压缩的模拟,得出以下结论:

(1)在解吸阶段采用多级闪蒸工艺可使CO2浓度达到99%以上,对压缩提供了可能,低温CO2在后续的压缩工艺中较常温CO2压缩可减小压缩能耗。

(2)HYSYS分别模拟低温低压压缩和常温高压压缩表明,低温低压压缩工艺能耗高于常温高压压缩,低温低压压缩的能耗主要集中在制冷系统。

(3)对常温高压压缩进行优化后,由原来的三级压缩加三级冷却调整为两级压缩加两级冷却,压缩后的状态由原来的 7.4 MPa、30.1 ℃ 变为 5.2 MPa、13.9 ℃,能耗降低24%。