弧边负泊松比结构试验与应用研究

刘宇, 郝琪, 田钰楠, 崔宏伟

(湖北汽车工业学院 汽车工程学院,湖北十堰 442002)

与传统材料相比,具有负泊松比效应的材料及结构在受到拉伸时会发生侧向膨胀,这种反常的“拉胀”行为使负泊松比蜂窝材料具有更高的抗冲击、抗剪和能量吸收能力[1]。在汽车碰撞中负泊松比结构在有效变形吸能的同时,材料出现致密收缩,能够有效减小压溃量,极大地调节了吸能与压溃距离间的矛盾,具有良好吸能及耐撞性的负泊松比结构研究对于汽车碰撞保护及轻量化极为重要。

在对负泊松比结构的研究中,国内外学者针对宏观物理模型进行设计,得到了满足负泊松比变形特性的结构[2]。岑神德[3]对负泊松比蜂窝结构进行了冲击试验,试验结果与仿真吻合较好;Qiang等[4]对凹角六边形等结构进行了对比研究,研究发现传统凹角结构虽然具有稳定的能量吸收效果,但由于空隙率过大,能量吸收仍未达到理想状态。负泊松比结构有待不断完善,对应的试验研究较少。在负泊松比结构应用方面,Wang等[5]将针对汽车前端吸能盒进行了应用研究,研究结果表明负泊松比填充结构可以提高汽车前端保护性能。周冠[6]对双箭头负泊松比结构进行了系统的研究,并将其应用至整车碰撞领域,结果表明应用双箭头型负泊松比结构吸能盒,可以有效减少碰撞对于乘员舱的损害。现阶段负泊松比结构在整车上的应用大多针对传统汽车,对电动汽车,尤其是小型车填充尚未涉及。

本研究基于课题组前期优化研究的某弧边负泊松比结构[7],对2×2的蜂窝结构进行静态压缩试验,针对试验过程中的结构变形形式[8-9]进行试验与仿真分析。进一步将其与传统凹角负泊松比结构设计对比,分别形成填充芯,填充于某小型电动汽车前端吸能盒结构内,进行正面100%重叠碰撞应用研究,从B柱加速度、吸能量、前端压溃量、驾驶室侵入量对比分析了前后两种填充方式及该结构与传统结构后填充之间耐碰撞性的差异。

1 负泊松比结构试验研究

1.1 试验及仿真设置

图1所示为传统凹角六边形负泊松比结构,图2所示为本文所采用的弧边负泊松比结构,与传统结构相比,该弧边结构在内部增加了两个支撑杆,胞元两侧由凹角改为圆弧,意在降低传统结构的空隙率,在增加变形吸能的同时适当提高致密度。该结构在受到外部冲击后变形初始阶段,两侧结构产生向内部诱导变形的作用,圆弧相较于凹角诱导作用有所降低,两侧抵抗变形的能力略有增加;变形较大时传统结构内部空间较大,变形较为迅速,抗冲击能力较弱,而弧边结构内部存在支撑杆,该支撑杆的厚度小于外部结构厚度,既可以起到传递上下载荷并抵消左右侧弧边变形的作用,又不足以完全抵消左右侧弧边的变形力,最终形成上下侧、左右侧同时向中间收缩,呈现出负泊松比结构双向收缩的变性特性。

图1 传统凹角六边形结构

图2 设计区域有限元模型

图2中,T1和T2分别为单个胞元外侧及两内杆厚度;L1为胞元长;L2为连接杆长;h为结构高;θ为弧夹角, 其表征为弧切线与相邻边夹角。使用Q235钢,考虑到实际加工问题,最终采用的加工数据如下:T1=2 mm,T2= 1.2 mm,L1=37 mm,L2=25 mm,h=40 mm,θ=48°,总质量为0.17 kg。采用CMT5205型电子万能试验机进行静态压缩试验,压缩速度为2 mm/min。

仿真模型与加工后模型的尺寸及整体质量保持一致。为与试验进行对比,采用固定速度的刚体单元对负泊松比仿真模型进行压缩[10],刚体及负泊松比蜂窝结构均采用实体单元离散,刚体附加500 kg的质量,采用MAT20号材料进行模拟,以保证蜂窝结构达到足够的变形。负泊松比蜂窝结构材料采用MAT24号多线段弹塑性材料进行模拟。刚性墙与蜂窝结构、蜂窝结构与地面均使用面面接触方式,模型整体采用自动单面接触形式[11]。仿真采用LS-DYNA求解器进行计算,仿真模型如图3所示,为便于分析将模型划分为5个区域,如图所示A、B、C、D、E区。

图3 仿真模型

1.2 试验及仿真结果对比

以纵向应变为标准对比变形情况,试验及仿真结构变形对比如图4所示。

图4 试验与仿真变形图

在压缩开始阶段,结构未发生较大变形,属于弹性变形阶段,此时图5中试验与仿真力变形形式一致,且达到第一峰值时的峰值力试验与仿真误差小于3%。

图5 位移-力曲线

随着结构继续变形,从图4a)时的变形图可以看到结构变形呈现沿中轴的对称性,D、E区开始失稳并且向内部收缩变形,且其外角均出现上翘,说明C区在传力过程中,起着重要传力通道作用;A、B区由于D、E区的溃缩弧边并未向内部收缩,反而被下部结构拉直;仿真模型C区相接,并出现较大的抵抗作用,导致图5在位移8 mm处曲线出现了小的升高,该阶段试验中C区虽然初始出现抵抗作用,但并未维持较长时间就出现错动,如图4b)所示,该升高趋势逐渐消失;试验与仿真曲线及变形初期变化趋势一致。

随着D区向内部继续收缩变形,C区结构被拱起并向上部移动,进而接触到C区上部连接杆;E区则与之相反,向下变形接触到C区下部连接杆。在纵向应变达到0.36时,如图4c)所示,左右侧结构出现上下变形形式,即左侧结构与上连接杆接触,右侧结构与下连接杆接触,抵抗作用进一步加强,力曲线随着抵抗作用的增强而不断上升;此时试验与仿真曲线数据出现偏差,这是由于C区试验时下部杆被E区抵住,从中间出现弯曲,而仿真中E区抵住C区略偏左位置,整体弯曲变形较小,承载力较高。考虑到非线性区材料性质及摩擦等因素,曲线整体变化趋势一致,局部变形形式差异在可接受范围内。从图4变形情况可以看出,结构在横向及纵向上皆出现了向中部收缩变形的形式,负泊松比蜂窝结构一般会呈现出典型的X型变形特性,本次研究所加工结构整体近似呈现倒V型[12],这是由于结构胞元数目较少,无法呈现完整的X型变性特性。通过试验与仿真的变形及力数据对比来看,结构整体变形形式一致,初始阶段的力偏差极小,对标情况较好。

2 负泊松比结构应用研究

2.1 整车碰撞模型

目前电动汽车领域发展前景广阔,而负泊松蜂窝填充芯在电动汽车领域的应用研究较少,尤其是微、小型车由于前端尺寸有限,碰撞条件更加恶劣,碰撞加速度高,负泊松比结构的使用有利于改善该类型车辆的碰撞特性。针对某小型两座电动汽车进行正面100%重叠碰撞进行应用研究,基于C-NCAP正面碰撞试验标准采用碰撞速度为48 km/h,图6a)所示为整车模型,图6b)为前端负泊松比蜂窝结构填充部位,该车辆前端保险杠后的吸能盒与纵梁采用一体结构,前端可供吸能空间的整体尺寸与传统汽车相比较小。

图6 车辆有限元模型

图7为整车碰撞的能量图,总能量守恒,沙漏能小于总能量的5%,整车碰撞模型有效。图8所示为未填充负泊松比结构的前端结构碰撞变形图,保险杠在碰撞中被压扁,吸能盒在诱导槽的作用下逐级压溃,随后纵梁结构发生折弯[13]。

图7 整车碰撞能量图

图8 原结构碰撞前端变形图

2.2 填充模型及方式

在图2结构的基础上进行旋转组合,形成如图9所示的弧边结构填充芯,对图1中最优结构的[3]凹角六边形结构同样进行组合填充[14],用于对比新型弧边结构与最优传统结构在应用中的差异,填充芯的整体尺寸数据如表1所示。

图9 填充结构示意图

表1 填充芯数据

由于两种最优化结构的尺寸差异,为保证胞元结构的完整性,两种填充芯尺寸略有差异,弧边结构填充芯质量为0.739 kg,传统凹角六边形结构填充后质量增加0.603 kg。考虑轻量化,本次填充时,填充芯未填满前端纵梁,前纵梁可填充长度为368.5 mm,填充量占可填充长度的76.5%。比较两种填充方式,一种为从前端填充,另一种为从后端填充,如图10所示。填充后进行整车正面碰撞。

图10 两种填充方式

2.3 正面碰撞结果分析

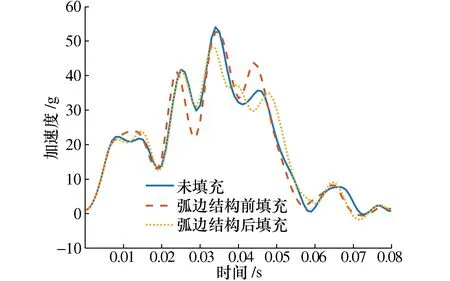

B柱加速度对于汽车的耐撞性具有重要意义,峰值越低,乘员越能得到更好的保护,碰撞设计中应尽量降低B柱加速度的峰值[15]。由图11可以看出未填充负泊松比结构的车辆正面碰撞加速度峰值为54.08 g,进行弧边结构后填充后的加速度峰值为48.36 g,下降了10.6%;而前填充的加速度峰值与未填充时基本一致,这是由于前填充的填充芯过于靠近保险杠,在吸能盒变形时增加了该部位的抗冲击刚度,导致吸能盒诱导变形未完全时就发生了折弯,折弯后结构整体的吸能效果降低,加速度峰值降低较小。

图11 不同填充方式加速度对比图

因此,作为填充芯,负泊松比结构的压缩致密性不利于前端变形吸能,在耐撞性结构设计中不宜放在前端,而后填充方式对于改善加速度峰值具有更好的应用效果。基于以上结果,为研究弧边负泊松比结构与传统内凹六边形结构耐碰撞特性的优劣,对两种负泊松比结构均采用后填充方式,对比100%正面碰撞时的碰撞特性参数,车辆碰撞B柱加速度结果如图12所示。

图12 不同填充芯后填充时B柱加速度

两种结构后填充的B柱加速度峰值基本一致,出现的时间有所差异,增加的吸能材料及弧边结构比传统结构体现出更好的冲击吸能效果,在未增加加速度峰值的同时,达到了能够更快的将能量吸收完全的效果,加速度较快达到峰值。表2所示比吸能表征为吸能量与质量的比值,弧边结构后填充吸能最多,传统结构虽然也采用了后填充方式,但其吸能量与弧边结构前填充基本一致,考虑质量后,弧边结构后填充的比吸能要高于其余结构,该结构比吸能效果较好。该车由于纵梁后端连接一刚度较大的三角支撑结构,导致0.046 s处会出现一个加速度小峰值。未填充模型在纵梁变形吸能后,仅三角支撑结构参与抗冲击,相较进行填充的结构,刚度较低,故峰值较低;而增加填充结构后,图11中弧边结构前填充与图12中传统结构后填充峰值皆有所增大,前者是由于较早发生了折弯,填充结构材料集中,且不易变形,间接增加了结构刚度;传统结构则由于抗冲击性能不足,较快达到变形极限,材料较快发生集中,刚度增加;弧边结构后填充抗冲击性能较强,结构整体变形比传统结构缓慢,这正是该处峰值出现的时间较晚且后期加速度较高的原因。

表2 吸能数据

前端碰撞数据见表3,表3中弧边结构后填充方式的车辆碰撞后前端压溃量最多,但驾驶室的侵入量是最低的,驾驶室侵入量比未填充时降低了22%,较传统结构填充后降低了11%。在汽车碰撞设计中,良好的设计方案应使前端结构尽可能多的吸收能量,减少传递至驾驶室的能量,同时降低驾驶室的侵入量,保障乘员有效生存空间。该结构利用负泊松比特性碰撞受压收缩有效吸能,后期利用压缩致密性提高刚度,降低驾驶室侵入量。

表3 前端碰撞数据

综上,弧边结构比传统结构吸能抗冲击性能较好,而后填充方式比前填充方式应用效果更好,相较传统结构在加速度峰值相同时,收缩密实效果可以在有效吸能的同时保证驾乘安全空间。

3 结论

1) 针对弧边负泊松比结构进行了试验与仿真对比分析,力峰值误差小,整体变形形式基本一致,中部变形形式由于外部因素干扰有所差异。

2) 整车碰撞加速度峰值前填充方式与未填充时差异不大,传统结构峰值与弧边结构后填充基本一致。负泊松比结构填充可以有效降低碰撞强度,但填充时仍需注意降低前端刚度,保证前端充分变形吸能,需要合理布置填充位置。

3) 通过应用负泊松比填充芯,整车的耐撞性能得到了显著的改善,弧边结构在得到较低的加速度峰值时具有更少的驾驶室侵入量。基于其对耐撞性效果的提升,为汽车前端吸能盒部位尺寸进行再设计提供了可行空间,这对于汽车轻量化及乘员保护皆具有较高的应用价值。