引入路径夹角的粒子群-禁忌搜索寻优的速度前瞻算法研究

李敏, 游达章, 许文俊

(湖北工业大学 机械工程学院,武汉 430068)

随着我国经济的飞速发展,各行各业对于数控系统加工的精度、时间与柔性的要求也日益提升。

目前数控系统加工加减速算法大多采用S曲线加减速[1-4],其启停平滑的特性可以极大地提高数控系统的柔性。为提升加工效率,工业上常常不同采用的衔接速度实现多路径非对称S型加减速控制:文献[5]基于其所提出的前瞻分界点,自适应调整前瞻段数以进行加减速前瞻控制,简化了衔接速度的计算;文献[6]以运动矢量关系、系统动力学性能和轨迹段长为约束条件,实现连接点衔接速度平滑处理;文献[7]对于多轴联动木工雕刻机,将段间速度变化量独立设置,不断迭代使得衔接速度收敛到最优。

文献[8]对于多轨迹的非对称S型加减速进行优化,提出基于衔接夹角加加速度可变的前瞻控制算法,对于不同的衔接角具有良好的适应性,但是其调整系数是自设的,并没有进行寻优。粒子群(PSO)和禁忌搜索(TS)都是启发式算法,在系统优化和参数寻优方面有着广泛的应用[9-11]。考虑到PSO易陷入局部极值点,迭代后期收敛速度慢,TS局部寻优性能较强,但极度依赖初始解,采用粒子群-禁忌搜索混合算法可以跳出局部最优,找到全局最优解。

为了在缩短数控系统加工时长的同时,获取更高的加工精度和柔性,本文采用加加速度和最大允许速度可变的自适应前瞻控制算法对传统S型加减速进行改进,构造适应度函数,通过熵权法计算指标合成权重,采用粒子群-禁忌搜索混合算法对调整参数进行寻优,获得全局最优解。

1 多轨迹衔接速度前瞻初步规划

在传统算法中,往往给定几段路径长度与各路径段首末速度,各路径段按照一定的运动规律进行加减速,这样的路径间的速度衔接不够平滑,且运动时间较长,下文将根据衔接点前后两端路径对衔接速度进行规划,同时引入调整系数对其进行动态调整,以实现S型加减速模型的衔接速度的前瞻控制[5]。

1.1 衔接速度约束

图1为相邻的两端路径Li和Li+1,衔接点分别为Pi-1、Pi和Pi+1,衔接速度分别Vi-1、Vi和Vi+1,数控系统的最大进给速度为Vmax,最大加速度为amax,衔接角为α。

图1 相邻路径示意图

依据文献[5],衔接点Pi的速度应满足衔接点前后路径长度、加速度的约束,公式如下:

(1)

(2)

(3)

(4)

1.2 基于路径夹角的优化

在以上的规划中,加加速度的最大值为定值,可变范围较大。文献[8]提出了一种轨迹间加加速度可变前瞻算法,通过路径间的夹角α与正矢函数的映射,实现以较高的柔性通过路径夹角较小的衔接点,以较大的制动力快速通过路径夹角较大的衔接点。其表达式为

(5)

式中λj2=1-2λj1,λj1、λj2为最大加加速度调整系数。

前文对衔接速度的处理,仅考虑了变量间的数学关系,并没有将路径夹角对衔接点冲击影响考虑在内。故本文基于文献[8]提出的方法,采用正矢函数对衔接速度进行映射,使得衔接角α较大时,以较小的速度避免过冲情况的产生,在衔接角α较小时,两段路径接近于一条直线,以较大的速度快速通过衔接点,表达式为

Vi-new=[λv1+λv2×(1-cosβ)]×Vi

(6)

式中:λv2=1-2λv1,λv1、λv2为衔接速度调整系数;β为路径衔接角α的余角,β=π-α。

1.3 S型加减速

本文采用经典7段S型加减速模型,其加减速曲线如图2所示。

图2 S型加减速曲线

由文献[1]可知速度v、位移S计算公式分别为:

(7)

(8)

式中J为加加速度。

化简可得这一段路径的总体长度为

(9)

2 粒子群-禁忌搜索寻优

对于前文调整系数λj1、λv1,本文结合PSO 算法的快速性和随机性和 TS算法的记忆功能及“爬山”能力,采用粒子群-禁忌搜索混合算法进行寻优,从而全空间搜索最优解,避免算法陷入局部最优解。

2.1 标准粒子群算法

粒子群算法(PSO)是由Kennedy和Eberhart等人提出的一种模拟鸟群捕食行为群智能算法[12],该算法通过一种无质量的粒子来模拟鸟群中的鸟。根据个体极值pbest和全局最优解gbest来调整速度和位置,其公式为:

vk+1=wvk+c1r1(pbestk-xk)+c2r2(gbestk-Vxk)

(10)

xk+1=xk+vk+1

(11)

式中:w为惯性权重;r1、r2取[0,1]之间的随机数;c1、c2为学习因子。

2.2 粒子群-禁忌搜索寻优

PSO算法虽然收敛速度快,可以并行计算,但是容易早熟收敛、局部寻优能力较差。TS算法具有较强的“爬山”能力,能跳出局部最优,转向解空间的其他区域,局部搜索能力很强;但对初始解依赖性较强,不理想的初始解会降低算法收敛速度,搜索到的解也相对较差。 故本文将两种算法的优势结合起来,采用一种禁忌搜索与粒子群算法的混合算法。利用 PSO 算法的快速性和随机性,全空间地搜索最优解可能存在的区域,利用TS算法的记忆功能及“爬山”能力强的特点,解决算法陷入局部最优的问题[12]。

2.2.1 部分参数求解

惯性权重w按式(12)进行凸函数递减自适应调整[13],迭代次数越多,惯性权重w越大,对新区域的搜索能力越强。

w=(wmax-wmin)(iter/itermax-1)2+wmin

(12)

式中:wmin、wmax为惯性权重的最小、最大值,一般取0.4、0.9;iter为迭代次数;itermax为迭代最大次数。

个体学习因子c1和群体学习因子c2分别表示粒子自身学习能力和群体学习能力,c1递减和c2递增可以提高初期粒子自我探索能力和后期群体认知能力,其公式分别为:

c1=clf-cliiter/itermax

(13)

c2=c2f+(c2f-c2i)iter/itermax

(14)

式中:clf、cli、c2f、c2i为常数,一般取1.5、0.7、2.5、0.5。

2.2.2 适应度函数的构造

评价多轨迹运动的指标有总运动时间、轨迹误差、柔性。本文依据这三者构造适应度函数,即

(15)

(16)

(17)

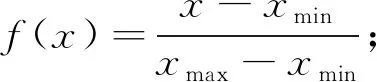

三指标合成权重μ1、μ2、μ3由熵权法[14]确定。熵权法是一种客观赋权法,熵是对不确定性的度量,熵值越大,指标的离散程度越大,对综合评价的影响(权重)越大。本文初设合成权重为1,通过迭代得到的多组三指标数据可计算第j项指标的熵值为

(18)

(19)

通过计算,三指标合成权重μ1、μ2、μ3分别取0.638、0.102 9、0.263 3。

2.2.3 粒子群-禁忌搜索寻优流程

粒子群-禁忌搜索对调整系数λj1、λv1寻优的具体流程如下:

1) 随机产生初始种群,对粒子群算法、禁忌搜索算法的各项参数进行初始化,计算粒子的初始适应度,禁忌表为空;

2) 不断进行S型曲线加减速规划,更新粒子位置与速度,寻找个体最优解和群体最优解;

3) 判断迭代过程中最优解是否有改进,若有,则转向步骤2);若没有,则进行步骤4);

4) 对粒子群算法产生的最优λj1、λv1进行二进制编码,组合成二维二进制码串,构成禁忌搜索算法初始解,并分别随机产生若干邻域解,计算适应度[15];

5) 判断是否满足禁忌要求,若满足,则进行步骤6);若不满足,则转到步骤7);

6) 判断是否满足释放条件,若满足,则进行步骤7);若不满足,则转到步骤4);

7) 对当前解邻域的若干邻域解对应的λj1、λv1计算适应度,取局部最优解,比较局部与全局最优解,从而更新全局最优解;

8) 若迭代次数到达或适应度没改善,则结束,否则进行下一次迭代。

3 速度前瞻控制算法实现

3.1 算法的实现流程

对于速度前瞻控制算法的具体实现,可以分为以下几个步骤:

2) 判别上一段路径衔接速度是否满足该衔接速度的加减速条件,若不满足则重新规划上一段路径衔接速度,直至所有前面的路径均满足加减速条件;

3) 依据粒子群-禁忌搜索寻优得到的调整系数λj1、λv1和路径夹角对衔接速度和最大加加速度进行正矢函数映射;

4) 将求得的路径加减速参数导入到S加减速模型中,得到非对称S型加减速数据,存储下来。图3所示是速度前瞻控制算法流程框图。

图3 速度前瞻控制算法流程图

3.2 结果验证与分析

设数控系统的最大允许加速度amax=1 200 mm/min2,最大允许加加速度Jmax=1 200 mm/min2,最大允许速度为120 mm/min。运动轨迹如图4所示,运动方向为右下至左上。

图4 多轨迹运动路径图

分别运用PSO算法、TS算法、PSO-TS混合算法,可以得到适应度随迭代次数变化的曲线,如图5所示。由图5可知:PSO算法在迭代前期的寻优能力强,但后期陷入了局部最优;TS算法在初始解不理想的情况下,未能发挥“爬山”能力,结果不理想;PSO-TS混合算法采用PSO的寻优结果作为TS的初始解,使两种算法优势互补,避免陷入局部最优,快速找到全局最优,结果优于PSO算法和TS算法。

图5 3种算法的适应度变化曲线

3种算法的数控系统运动速度曲线如图6所示。为了对3种算法的性能进行进一步分析,本文将3种算法的运动时间、路径误差、加减速突变指数整理出来,如表1所示。

图6 数控系统运动速度曲线

表1 3种算法性能比较

从表1中数据可以得到,相较于普通S型加减速,本文提出的基于路径夹角优化的S型前瞻加减速的柔性程度提升了33.5%,加工效率提升了45.2%,加工精度提升了98.9%;而经粒子群-禁忌搜索混合算法对调整系数寻优后的算法相较于寻优前的柔性程度提升了17.8%,加工效率提升了13.6%,加工精度提升了76.6%,故本文提出的算法对数控系统加工的柔性、效率和精度的有着有效的提升。

4 结论

本文采用的“路径夹角优化+前瞻+S型加减速”算法相较于传统S型加减速模型可以显著提高加工效率,相较于前瞻S加减速算法具有更高的柔性,能够避免衔接速度直接增至速度最大允许值,加工精度也有显著的提升。在此基础上,采用粒子群-禁忌搜索优劣互补的混合算法对调整系数寻优,且通过熵值求取适应度函数中指标合成权重,避免寻优过程中指标值数量级差异对结果的影响,更关注于信息量大的指标。