小断块油田VOCs回收利用系统设计实践

丁进善 张磊 李建秋 陶帅 罗凯 刘立军

1华北油田公司第二采油厂

2华北油田公司第四采油厂天然气管理中心

华北油田第二采油厂和第四油气生产区域跨越保定市雄县、廊坊市文安县、霸州市、永清县共4个市县,主力油田位于河北省雄安新区境内。所辖的拉油点基本采用敞口装油方式,每年VOCs(挥发性有机物)挥发量超过5×105m3,装卸油过程中的油气挥发不仅造成油气资源的浪费,也存在一定的安全环保隐患[1]。

通过对原油拉运各环节进行分析,VOCs 排放主要有两个途径:一是通过高架罐挥发,二是在装油过程中通过拉油罐车的装车口挥发,大部分VOCs 在卸油前已经挥发殆尽。密闭装车过程中能回收的VOCs 远高于密闭卸油过程中回收的VOCs,因此研究适合小断块油田拉油点的密闭装车工艺比密闭卸车工艺具有更加重要的意义。

1 非密闭装车工艺现状

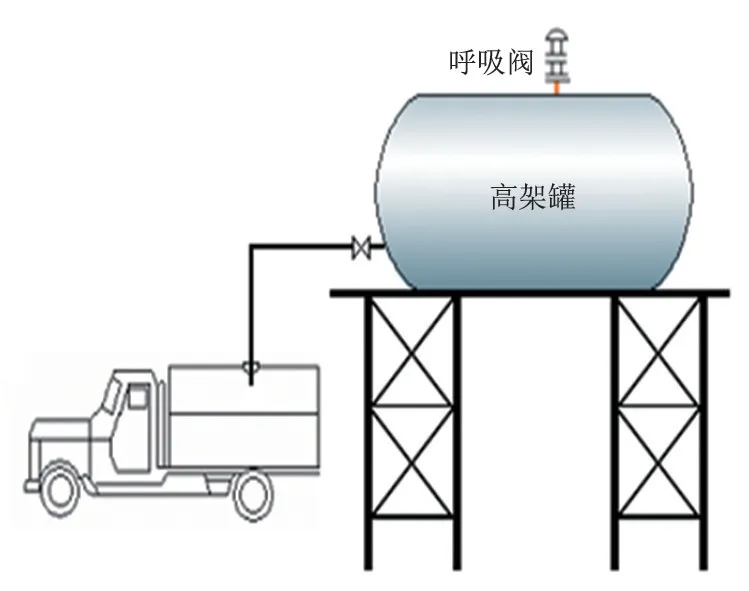

目前在国内小断块拉油点大多采用非密闭敞口装油的方式,以罐车拉运为主,罐车顶部的装油口也是敞开的。装车过程中VOCs 自罐车装油口进入大气中,而且高架储油罐内的VOCs 也直接通过呼吸阀排入大气,造成环境污染。非密闭装车过程如图1所示。

图1 非密闭装车示意图Fig.1 Schematic diagram of non-closed loading

2 全自动密闭装车工艺设计

国内的密闭装车工艺大多应用在轻烃装车和成品油装车,但是油田边远小断块拉油站由于伴生气挥发量小且远离系统,原油装车基本未实现密闭装车。

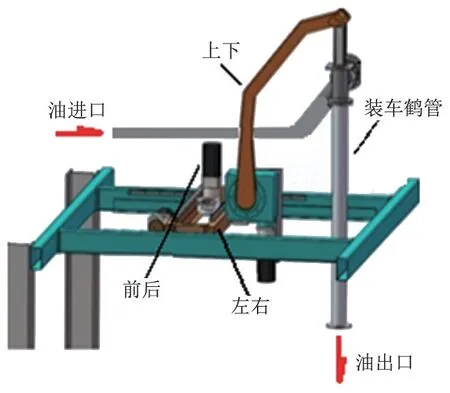

为实现拉油点装油过程的全密闭,采油二厂专门针对某拉油注水站研究设计了一套全自动密闭装油工艺,并将整个工艺集成在一个装车橇上,实现了橇装化设计[2-5]。整个橇装装置的核心部分是一具可移动的装车臂,装置配备的滑轨可实现装车臂的前后、左右移动,另外还配套了连杆机构,可实现装车臂的垂直升降。可移动式装车臂如图2所示。

图2 可移动式装车臂Fig.2 Movable loading arm

同时装车橇还安装了工业摄像机和可移动式装车臂配套伺服电动机,工业摄像机能自动寻找罐口,找到罐口后由伺服电动机驱动装车臂对准罐口,并将装车臂插入罐车内部进行装油,实现了装车臂寻罐和入罐的全自动化。

3 装车和计量

自动装车:在鹤管下降到位后,系统自动启动电动阀和容积泵,按照设定的生产流程进行生产,当密封帽上的液位检测仪确认装车到位后,自动停机,鹤管复位,并提醒装车人员装车结束。

自动计量:装车鹤管垂管上自带液面检测系统[6],对于原油介质,使用射频传感器或超声传感器,在实现装车到位检测的同时还可以根据槽车的容积表,实现装车量的体积计量。

4 罐口密封工艺

装车过程中随着装车量的增加,罐车的质量越来越大,罐车轮胎在承受压力的情况下会被压缩,整个罐车高度会下降,罐车装油口随之下降,给罐口密封带来了困难。

针对装车过程中下沉的问题,在装车臂末端安装密封层和固定层,装车过程中固定层固定在装车臂上,密封层紧贴罐口实现罐车的密封;密封层与固定层之间设置压力检测机构,随着装车量增加,罐车在重力作用下开始下沉,压力检测机构在检测到密封层与固定层之间压力下降后会调整密封层,此时密封层会跟着下降,确保装车全程密闭。装车臂密封结构如图3所示。

图3 装车臂密封结构Fig.3 Sealing structure of loading arm

5 VOCs回收工艺设计

5.1 有伴生气回收系统

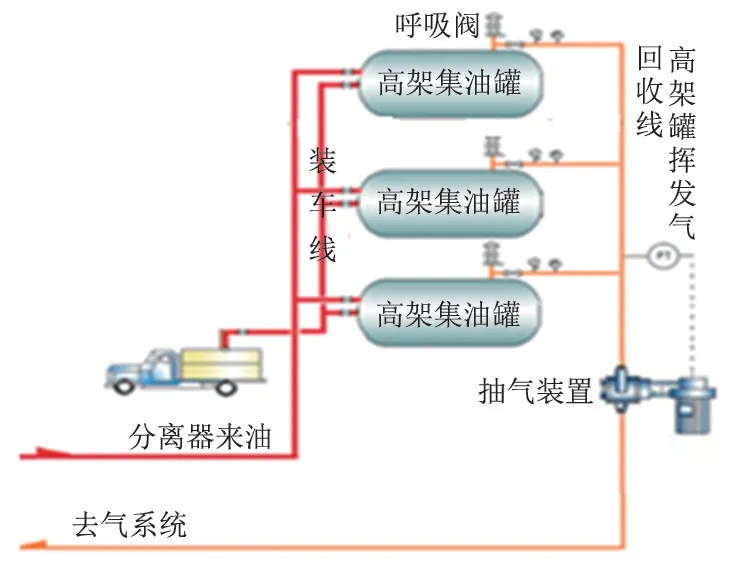

拉油点的VOCs 挥发主要有两个途径[7-8],一是VOCs 自高架罐顶部的呼吸阀直接向大气排放,二是在装车过程中罐车内的原油受动扰动后,VOCs从原油中分离出来,从拉油罐车的罐口挥发。针对这两个挥发方式在某拉油注水站分别设计了两套VOCs回收工艺,能实现95%以上的VOCs回收。

5.1.1 高架罐工艺

在高架罐呼吸阀底部建集气线至抽气装置进口,高架罐顶部的集气汇管上安装压力变送器,当压力变送器检测到集气汇管压力达到0.5 kPa 时,信号传输至抽气装置控制柜,控制柜将启动抽气装置将挥发气抽至已建的气系统,待集气汇管压力低于0.1 kPa 时抽气装置自动停止抽气。大罐抽气进口安装含氧量检测仪,一旦检测到回收挥发气中含有氧气,抽气装置将会紧急停车,防止氧气进入气系统。高架罐VOCs回收工艺如图4所示。

图4 高架罐VOCs回收工艺Fig.4 VOCs recovery process of overhead tank

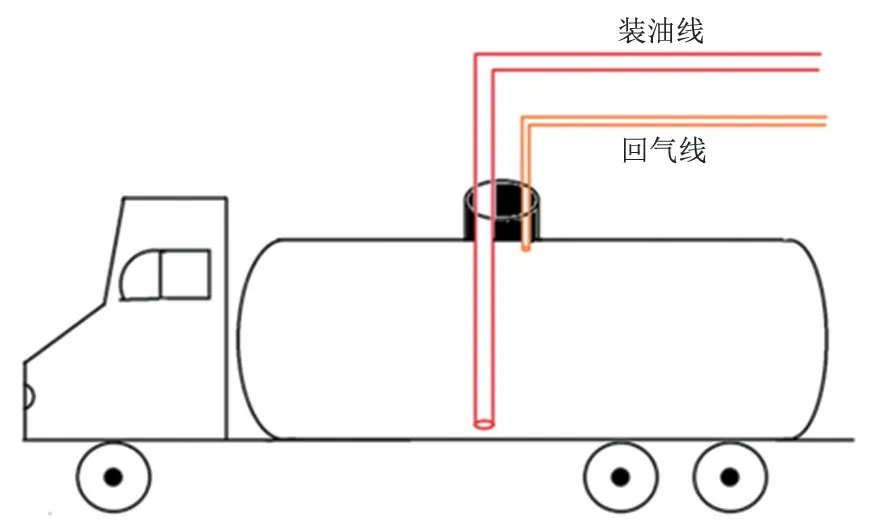

5.1.2 拉油罐车工艺

装车橇的装车臂与装油线配备了1 条回气线,装油线和回气线固定在一起,共同设计在罐口的密封层内。装车时装油线伸入拉油罐车罐底部,而回气线进口在拉油罐车顶部的罐口附近位置。装车过程中罐车的罐口密封,高架罐内的原油通过装油线进入罐车内部,罐内的挥发气经回气线串进高架罐集气干线,罐车内挥发气与高架罐挥发气一同经抽气装置输送至气系统。拉油罐车VOCs 回收工艺如图5所示。

图5 拉油罐车VOCs回收工艺Fig.5 VOCs recovery process of oil truck

5.2 无伴生气回收系统

为解决没有伴生气处理系统时高架罐VOCs 挥发问题,可在拉油点安装瓦斯发电机,高架罐回收的挥发气和油井套管气经干燥后供瓦斯发发电机发电,瓦斯发电机发电后供抽油机电动机和高架罐电伴热用电。目前在采油二厂家19拉油点等3座拉油点采取此方式进行VOCs 回收利用。

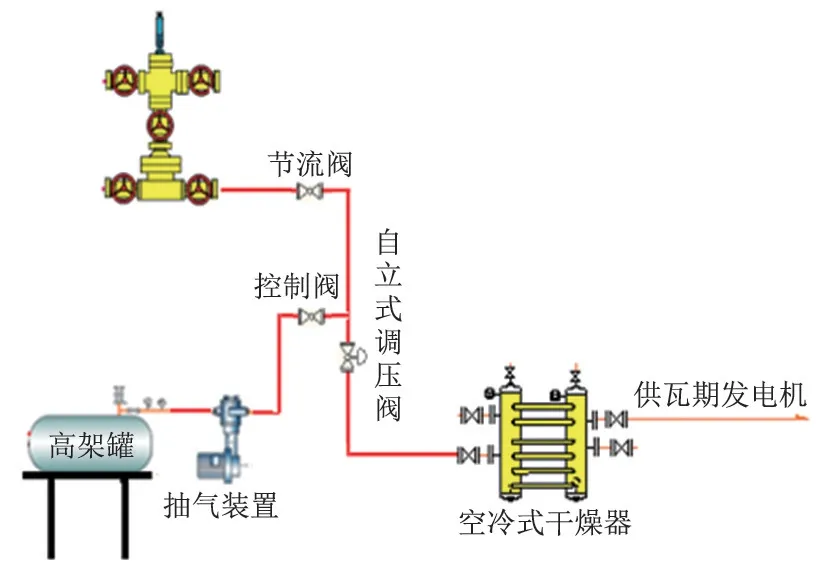

回收利用工艺:自油井套管取气,套管气经过节流阀后与来自高架罐的回收气混合[9-10],经调压阀调节压力至0.5 MPa 以下进干燥器干燥,低压气经过干燥器干燥后供瓦斯发电机发电。回收利用工艺如图6所示。

图6 回收利用工艺Fig.6 Recycling process

6 密闭装油过程

(1)罐车就位并停好后连接静电接地装置,静止5 min完成静电释放。

(2)启动装车橇开始自动寻找罐口,找到罐口后伺服电动机驱动装车臂伸入罐车内部。

(3)装车臂就位后,罐口密封机构会自动调节密封层的位置进行密封,完成密封后装车阀门自动开启,进行装车。

(4)装车过程中的VOCs 和高架罐内的VOCs,通过VOCs 回收工艺经大罐抽气装置抽至伴生气回收系统。

(5)当罐车内液位到达指定位置时,装车臂上的液位探测仪会发出停止装车信号,装车阀门关闭,自动装车橇停止装车,同时装车臂自动收回。

7 现场应用

拉油注水站安装密闭装车橇,同时配套伴生气回收系统,在华北油田尚属首例。该装置于2021年8月投运,目前装车橇整体运行情况良好,减少VOCs 排放7×104m3/a,年创效10 万元,气装置运行及维护成本全年需3万元,可节约成本7万元。

2022 年计划在两座拉油点推广使用,两座装油点在完成改造后每年可回收VOCs约1×105m3。

在家19等3座拉油点进行套管气回收利用,将多余的套管气用于发电供抽油机和电加热装置。套管气回收利用总投资60万元,回收利用后3座拉油点每年节电超过5×105kWh,年创效35 万元,除去运行维护成本后经济效益26万元/年。

8 结束语

国内装卸油点的装卸方式大多为敞口装卸,存在VOCs 排放不达标的问题。近几年通过技术改进,部分油田已研制了密闭卸油工艺,但装油点的装油工艺非密闭的问题仍然没有得到有效的解决,华北油田采油二厂在某拉油注水站安装的密闭装车橇,有效解决了这一问题,具有广阔的应用前景。同时对没有气处理系统的拉油点实施套管气综合利用,也能降低VOCs挥发量。