特超稠油SAGD采出液反相分离工艺参数研究*

戚亚明

中国石油(新疆)石油工程设计有限公司

稠油资源潜力巨大,约占全球剩余石油资源的2/3以上[1],地质储量约为8 150×108t,其中特超稠油占比约36%。蒸汽辅助重力泄油(SAGD)是开发特超稠油的有效手段之一[2-5]。传统的SAGD 采出液掺稀处理工艺不仅对稀释剂的依赖性强,而且工程建设难度大。SAGD采出液反相分离技术利用原油和采出水随着温度的变化而密度变化速率不同的特点,将采出液加热到一定温度时可以获得油水分离需要的密度差,从而实现油水分离。该工艺为SAGD采出液处理提供了新的思路[6-7]。

针对国外某特超稠油油田SAGD采出液,利用研发的高温高压稠油密度实验测定平台测定不同温度下的油水密度,根据采出液的特性筛选出预处理剂并研制了耐高温破乳剂,开展反相分离脱水实验,通过实验确定了反相分离技术的主要参数,为相关工程的建设提供保障。

1 基础参数

1.1 SAGD开发主要参数

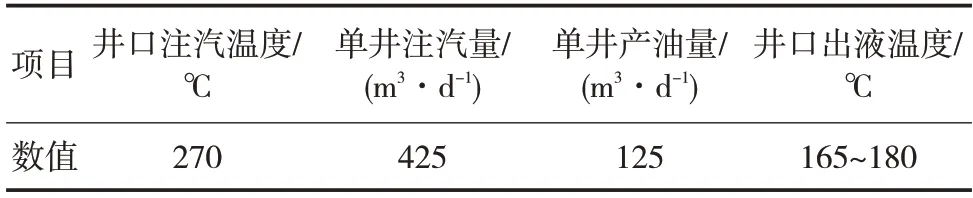

国外某特超稠油油田SAGD开发主要生产参数见表1。

表1 国外某特超稠油油田SAGD开发主要生产参数Tab.1 Main production parameters of SAGD development in an abroad extra-heavy oilfield

1.2 采出液物性

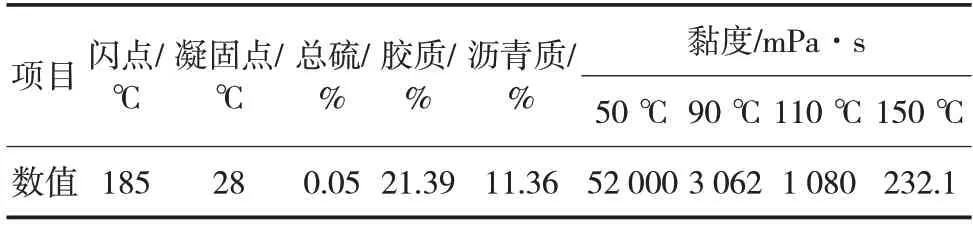

对国外某特超稠油油田SAGD采出液物性进行检测,其采出液物性结果见表2和表3。

表2 国外某特超稠油油田原油物性Tab.2 Crude oil physical properties of an abroad extra-heavy oilfield

表3 国外某油田特超稠油采出水物性Tab.3 Produced water physical properties of an abroad extra-heavy oilfield mg/L

从表2 可以看出,该原油具有高凝、低含硫、高含胶质及沥青质、黏度高等特点。

从表3可以看出,该采出水Ca2+、Mg2+、SiO2的含量较低,矿化度较低,属于重碳酸钠水型。

2 SAGD采出液反相分离温度

2.1 建立实验测定平台

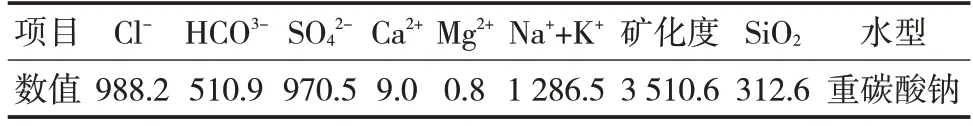

实验测定平台主要由密度测量系统、升压系统、油砂预热系统、测量主体升温系统、传感器系统、仪表数据显示及输出系统构成(图1)。

图1 高温高压稠油密度实验测定平台示意图Fig.1 Schematic diagram of high temperature and high pressure heavy oil density test platform

密度测量系统通过振动原理测量流体密度。由于本项目中测量样品为黏度较大的超稠流体,所以系统主体采用旗式安装方式,流体方向自下而上。由于密度测量系统精度要求高,所以需固定并安装支架作稳固支撑。为避免高温操作条件下测量过程中的热损失,整个系统外加保温夹套以保证最小程度的热损失及保持温度稳定。

由于要保证油品在高温条件下不发生相变,测量系统需在高压条件下运行。升压系统由增压泵与高压活塞容器组成,该系统可按实验需求提升测量系统的压力。

由于此密度测量系统对应测量体系为超稠油,油品黏度较大,进样有一定难度,因此需设预热系统对进样进行预热,加强稠油的流动性,以保证进样顺利。升温系统内置于测量主体内部,可控温度范围为室温~220 ℃。传感器系统包括温度传感器和压力传感器,在线监控测量系统及各子系统中温度和压力数据。仪表数据显示及输出系统实时在线输出温度及密度数据。

装置的主要参数为:密度测量范围:0~2 g/cm3;密度测量准确度:1×10-3g/cm3;控温范围:常温~220 ℃;压力范围:0~10 MPa。

该平台操作时,先将稠油原样引进高压活塞容器中,启动预热系统,将油样预热至50 ℃~60 ℃以保证油的流动性。然后将稠油引进密度测量系统当中,用升压系统将测量压力升至4 MPa,保证油样在高温下不发生相变。最后,通过测量主体的升温系统,根据确定的温度去测量在不同温度下稠油样品的密度值。

2.2 测定油水密度

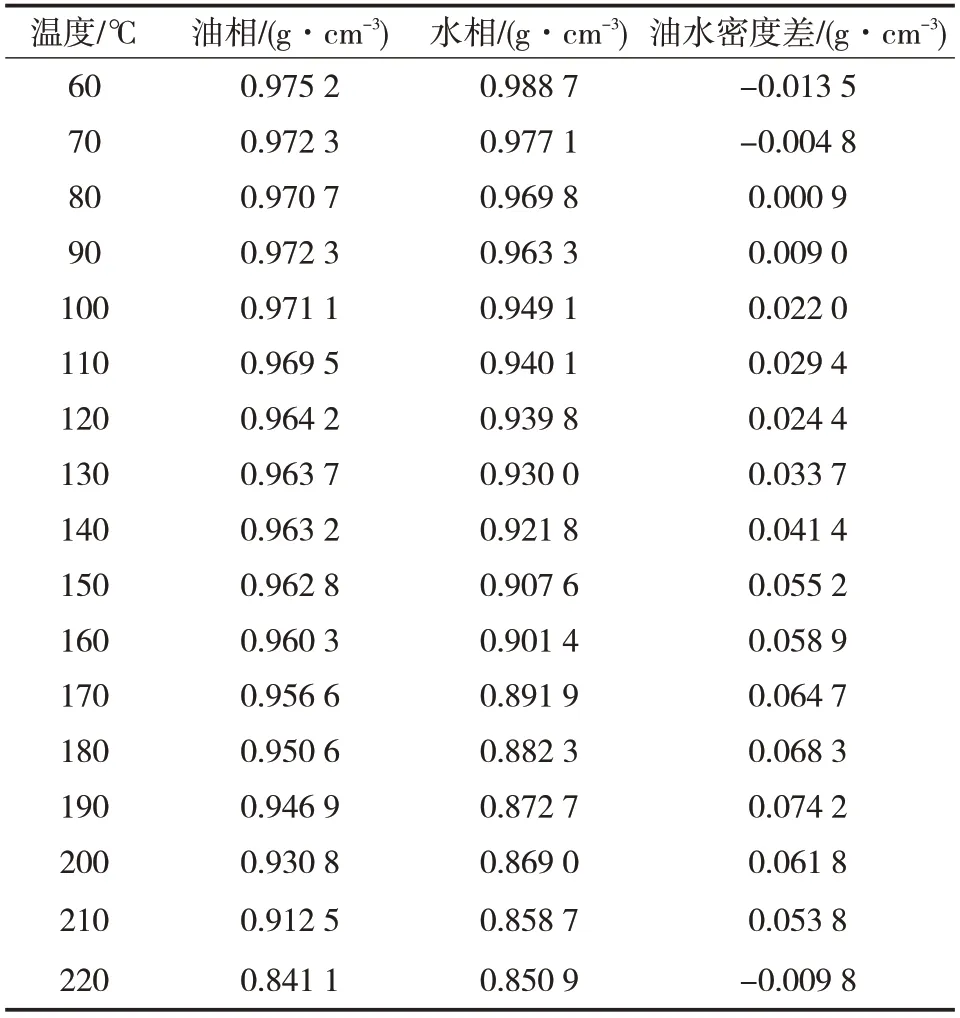

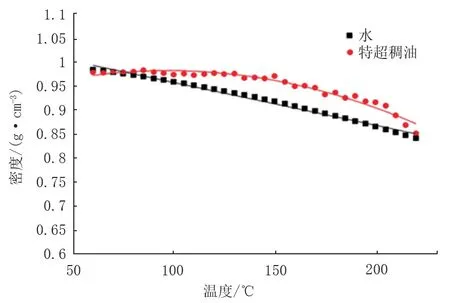

对SAGD采出液在不同温度下的密度进行实验测量,测量温度范围为60 ℃~220 ℃,间隔10 ℃为一个测量点。为保证油品在高温条件下不挥发,测量压力保持在4 MPa。检测结果见表4。

表4 不同温度下SAGD采出液油水密度Tab.4 Oil/water density of SAGD produced fluid at different temperatures

不同温度下SAGD采出液油水密度如图2所示。

从图2 可以看出,该采出液在80 ℃左右即出现油水密度反相现象。随着温度的升高,油水密度差变大,当温度达到190 ℃时,油水密度差达到最大0.074 2 g/cm3;随后随着温度的升高,油水密度差逐渐减小,当温度达到220 ℃时,油水密度再次出现反相。根据密温检测结果,反相分离温度推荐在150 ℃~190 ℃。

图2 不同温度下SAGD采出液油水密度Fig.2 Oil/water density of SAGD produced fluid at different temperatures

3 反相分离主要参数

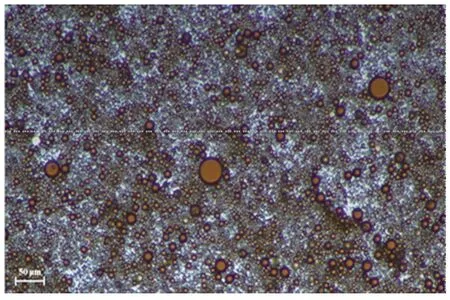

根据前期的实验,特超稠油SAGD采出液处理需加入预处理剂。预处理剂可迅速分散到乳液颗粒油水界面上,降低油水界面的活性,使乳状液外相的水脱离乳液颗粒,同时部分泥沙、黏土也被脱离的水带走,使SAGD采出液由水外相的复杂多重乳状转为W/O 和O/W 的单一乳状液。在W/O 乳状液中加入耐高温破乳剂进行破乳剂脱水,脱出W/O乳状液中的乳化水,使油相达到含水指标要求。SAGD采出液的显微图像见图3。

图3 SAGD采出液显微图像Fig.3 Microscopic image of SAGD produced fluid

设计脱水试验的操作步骤如下:

(1)取预热后的SAGD采出液,倒入高温密闭可视试验容器中,依次加入定量试验药剂,保持所有阀门关闭。

(2)打开高温密闭可视容器顶部阀门,充入约2.5 MPa 氮气,充气后关闭顶部阀门确保容器气密性良好。

(3)将高温密闭可视容器放置在烘箱中恒温至试验温度后取出,快速水平摇晃容器,使药剂充分与采出液混合,放回恒温烘箱至达到沉降要求的时间。

(4)将容器上、下阀门与高温密闭取样器进口连接,依次打开高温密闭可视容器上部阀门、密闭取样器进液阀门,操作密闭取样器摇柄,使用高温密闭取样器取高温密闭可视容器上部水样,取样后关闭相应阀门。对取出样品进行降温后,测定水样中的含油量。

(5)依次打开高温密闭可视容器下部阀门、密闭取样器进液阀门,操作密闭取样器摇柄,使用高温密闭取样器取高温密闭可视容器下部油样,取样后关闭相应阀门。对取出样品进行降温后,测定水样中的含油。

3.1 反相分离预处理剂研究

3.1.1 预处理剂筛选试验

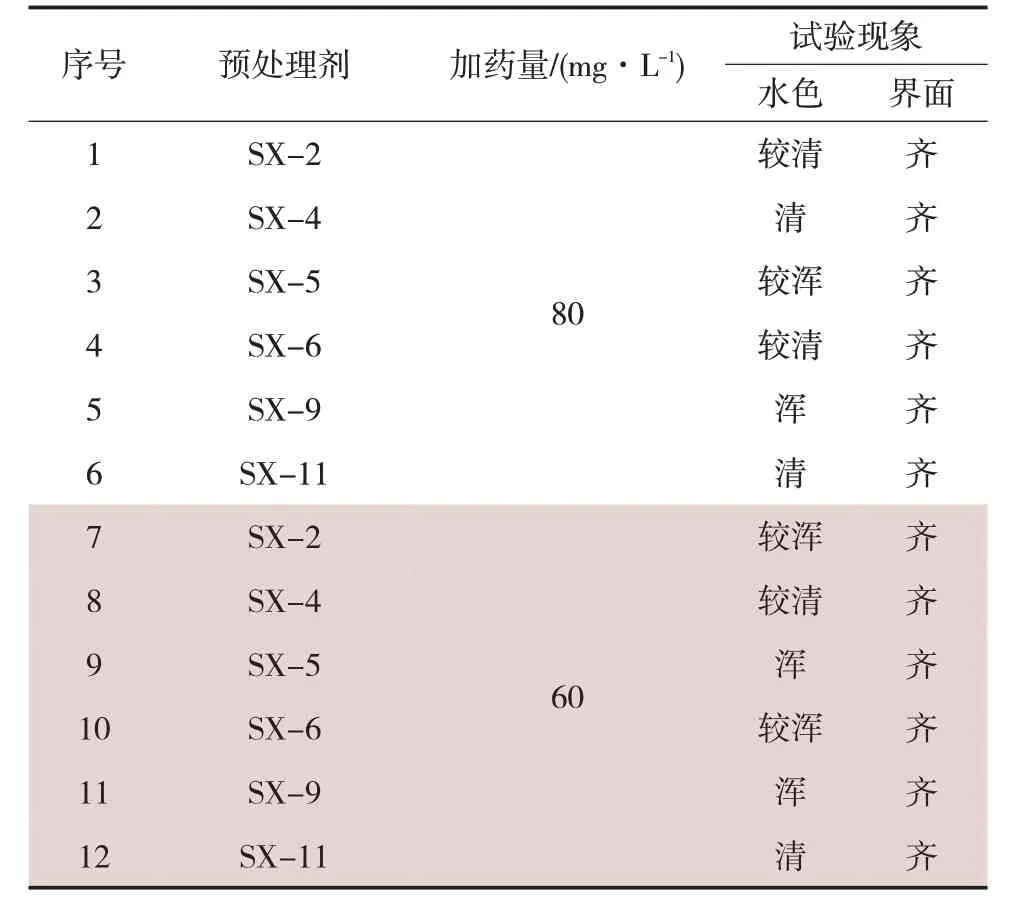

预处理剂主要为胺类、醇类嵌段聚醚及其改性嵌段聚醚,同一类型预处理剂包含不同分子量的样品[8-9],通过预处理剂筛选评价试验来选择适合的预处理剂类型,试验结果见表5。

从表5可以看出,预处理剂SX-2、SX-4、SX-5、SX-6、SX-9、SX-11 对SAGD 采出液油水分离效果好,分离后水色清,界面齐。

表5 预处理剂筛选评价试验结果Tab.5 Screening and evaluation test results of pretreatment agent

3.1.2 预处理剂复筛试验

用上一步试验中筛选出的效果较好的预处理剂,降低加药浓度,即以更严苛的试验条件进行进一步筛选,结果见表6。

表6 预处理剂复筛评价试验结果Tab.6 Secondary screening and evaluation test results of pretreatment agent

由表6 可以看出,预处理剂SX-11 对油砂SAGD采出液油水分离速度快,分离后水色清,油水界面齐整,故选用SX-11为该SAGD采出液的预处理剂,进行下一步耐温破乳剂研究试验。

3.2 耐高温破乳剂研究

3.2.1 破乳剂合成思路

(1)设计多元稠环酚胺树脂作为破乳剂亲油头,这种结构与胶质、沥青质的结构非常相似,使破乳剂在原油乳液中具有良好的润湿和渗透能力,可极大地提高破乳剂分子在原油乳液中向界面的扩散速度和扩散程度,从而在性能上表现出快速破乳的特点。

(2)引入耐温基团或合成非聚醚型破乳剂。SAGD 采出液的破乳温度高达180 ℃,一般聚醚型破乳剂在这样高的温度下已失去活性,很难满足高温破乳的要求。在破乳剂分子结构中,引入耐温基团以提高破乳剂的耐温性能。

(3)针对SAGD采出液的复杂多样性,选择油包水型乳液破乳剂和水包油型乳液破乳剂进行复配,研究复配时不同类型破乳剂之间的协同和制约作用,筛选出最佳破乳剂。

(4)复配沥青质分散剂。沥青分散剂对胶质和沥青质具有分散作用,因此对原油乳状液的破乳起到积极作用。

(5)考虑到泥沙对采出液的稳定作用,合成一种具有洗泥沙作用的表面活性剂,使泥沙脱离油水界面,提高油水分离效果。

根据起始剂与环氧乙烷比例不同以及引入的耐温基团、沥青分散剂和功能性破乳剂的不同合成NW-1~NW-10共10种破乳剂。

3.2.2 耐温破乳剂配方确定及效果评价试验

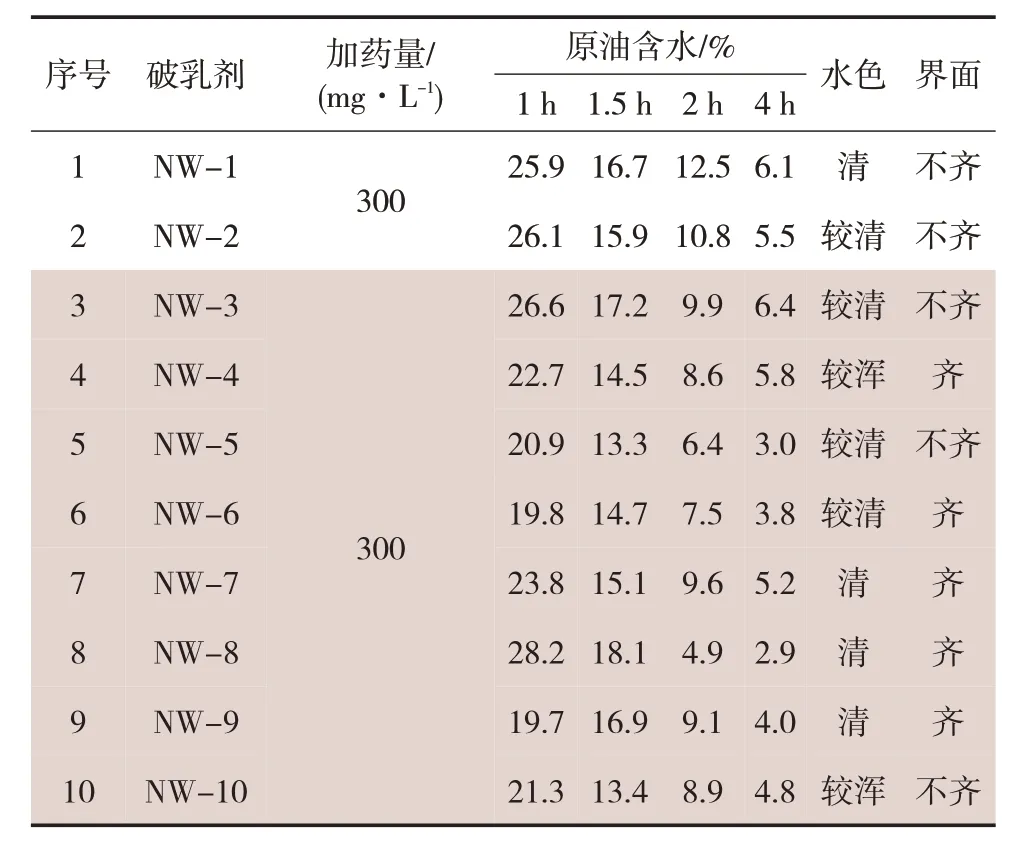

在SAGD采出液中加入相同加药量的预处理剂SX-11,再分别加入研发的耐温破乳剂样品,记录不同时间的脱水率。试验结果见表7。

表7 耐温破乳剂筛选评价试验结果Tab.7 Screening and evaluation test results of temperature resistant demulsifier

由表7 可知,耐温破乳剂NW-5、NW-6、NW-8、NW-10在脱水速度或脱水深度方面表现出较好的性能,故对这4 种破乳剂配方进行优化完善,进一步提高破乳剂的脱水效果。

3.2.3 耐温破乳剂复配优化试验

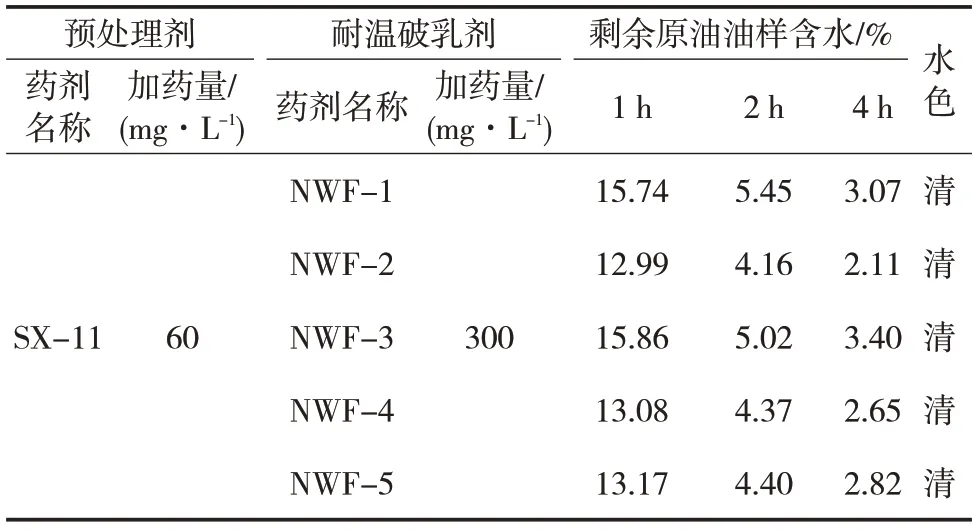

实践表明,多个组分破乳剂复配之后会产生协同效应[10]。对选出的破乳剂进行复配优化,复配合成5 种复合型破乳剂,对合成的5 种新破乳剂再一次进行脱水评价试验,试验结果见表8。

表8 复配耐温破乳剂评价试验结果Tab.8 Evaluation test results of compound temperature resistant demulsifier

由表8 中的试验结果可以看出,耐温破乳剂NWF-2脱水效果最佳,故选用NWF-2的配方为最终的破乳剂配方。

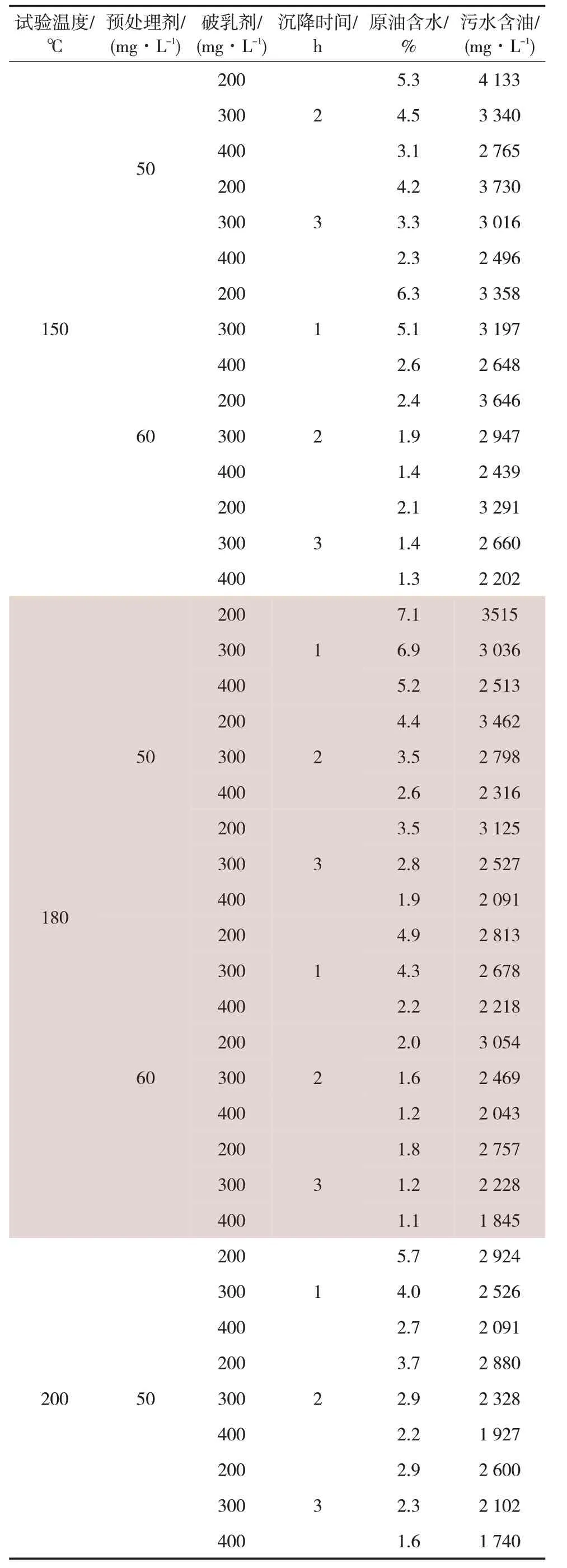

3.3 油水分离试验

为了找出耐温破乳剂的最佳温度、加药浓度、脱水时间等条件,对SAGD 采出液进行不同加药量、不同脱水时间试验,结果见表9。

由表9的结果可以看出,随着温度升高、加药量的增加及脱水时间的增加,脱水率、污水含油率均呈下降趋势,结合后端处理参数要求、投资及运行成本,推荐采用处理温度180 ℃、预处理剂加药量60 mg/L、破乳剂加药量200 mg/L、处理时间1 h。

表9 不同条件下SAGD采出液油水分离试验Tab.9 Oil-water separation test of SAGD production fluid under different conditions

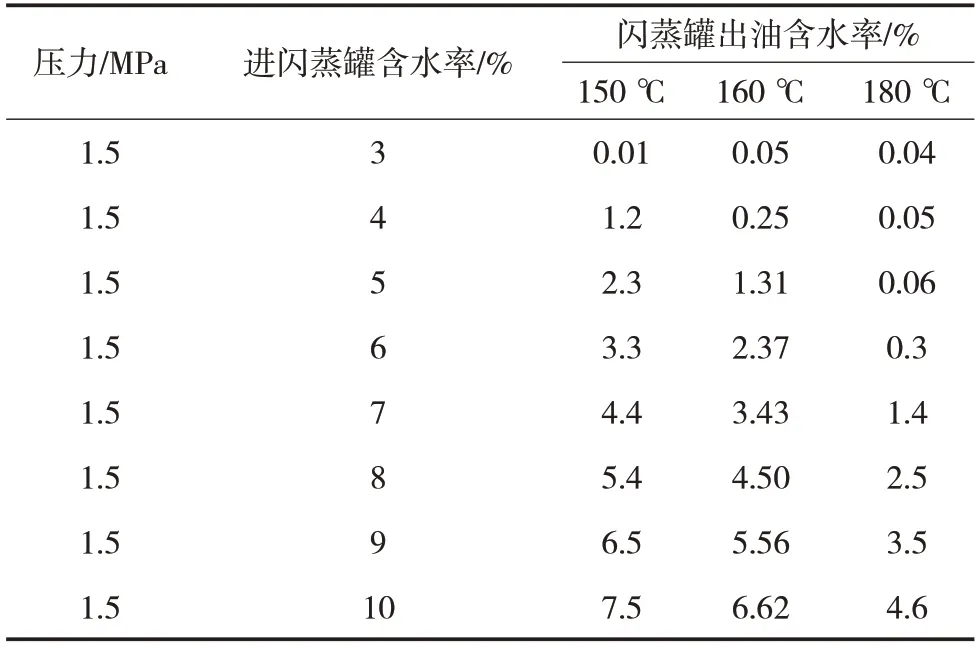

3.4 确定油水分离参数

根据流程设置,反相分离段分出的低含水采出液进入闪蒸分离段进行进一步脱水。根据油水分离实验推荐的结果,反相分离温度180 ℃对应饱和蒸汽压力约为1.03 MPa,为防止处理过程中闪蒸汽的影响,将该段压力设置在1.5 MPa,利用Hysys软件对减压闪蒸进行模拟,模拟的结果见表10。

根据表10 的模拟结果,结合油水分离试验推荐结果,在满足净化油交油指标含水率达到0.5%的条件下,反相分离的主要设计参数确定为:反相分离操作温度:180 ℃;反相分离操作压力:1.5 MPa;反相分离段设计时间:1 h;预处理剂加药量:60 mg/L;破乳剂加药量:200 mg/L。

表10 减压闪蒸模拟结果Tab.10 Vacuum flash simulation result

4 结论

(1)通过研发的高温高压特超稠油采出液密度实验测定平台,测得了特超稠油SAGD采出液油水在高温条件下的实际密度,验证了油水反相现象,初步确定反相分离温度应在150~190 ℃。

(2)通过实验筛选出SX-11 为SAGD 采出液的预处理剂,结合实验原油的物性研制了10 种耐高温破乳剂。通过实验优选并复配出5种复合型破乳剂,经进一步实验确定效果最好的NWF-2 为最优破乳剂。

(3)结合采出液密温测验及预处理剂、破乳剂实验结果,利用软件对闪蒸脱水进行模拟,结果表明能够满足交油指标的要求,确定了反相分离的主要参数。