界面层对三维机织角联锁SiCf/SiC复合材料断裂韧性的影响

段亚弟,谢巍杰,邱海鹏,王晓猛,王 岭,张典堂,钱 坤

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122;2.航空工业复合材料技术中心,北京 101300)

连续碳化硅纤维增强碳化硅基体(SiCf/SiC)复合材料具有耐高温、低密度、长寿命等优点,是一种具有重要战略意义的先进热结构材料[1-3]。其中,SiCf/SiC复合材料中纤维与基体之间的界面相是关键微结构,不仅可以通过平衡载荷传递和应力分散之间的关系控制强韧性,还可以通过调控纤维和基体热膨胀失配来有效降低制造和服役过程对复合材料强韧性的影响[4-6]。因此,SiCf/SiC复合材料界面层的设计、制备及性能研究是目前的热点问题,这也将有助于确保构件在应用中的高安全性。

界面层作为陶瓷基复合材料中的决定性组分材料,具有多重作用。理想的界面层具有修饰纤维表面缺陷、偏转裂纹以及阻挡裂纹和传递载荷等作用[2],而界面结合强度过强或过弱,都会导致SiCf/SiC复合材料的脆性断裂,只有强度适中的界面层有利于提高其断裂韧性[7]。近年来,许多学者已对常温及高温条件下SiCf/SiC复合材料中的界面层和力学行为的关系进行了大量研究[8-9]。其中,热解碳(PyC)和氮化硼(BN)是SiCf/SiC复合材料中常见的2种层状界面层[5,10]。除此之外,还包括交叠的(X/Y)n型复合界面层,如(PyC/SiC)n、(BN/SiC)n和(PyC/BN)n等。研究结果表明,SiC层的引入可以明显提高材料的抗氧化性能[11]。在SiCf/SiC复合材料的常温力学性能研究方面,于海蛟[12]研究了不同厚度的PyC、SiC单界面以及(PyC/SiC)n多层界面对三维KD-Ⅰ/SiC复合材料力学性能的影响,发现以PyC为首层及其复合界面体系具有更好的裂纹偏转作用。Yang等[13]研究了PyC界面层厚度对2D-SiCf/SiC复合材料抗弯强度的影响,发现随着PyC层厚度增加到100 nm,材料的强度增加,并且直至200 nm仍可以保持相似的水平,说明存在合适的界面厚度使材料的弯曲性能达到最佳。蒋丽娟等[14]研究了三维编织结构对SiCf/SiC复合材料拉伸性能的影响。结果表明,在三维五向SiCf/SiC复合材料中引入PyC/SiC界面层后,其拉伸强度、模量及断裂应变分别提高了21.7%、15.0%和11.0%。赵文青等[15]和吕晓旭等[16]研究了含BN和BN/SiC 2种界面层mini-碳化硅复合材料的拉伸性能;Dai等[17]研究了不同厚度BN层对含BN/SiC界面层SiCf/SiC复合材料拉伸性能的影响。结果表明,SiC层的引入保护了BN界面层的完整性,且当BN界面层的厚度增加到500 nm时,基体裂纹在BN层的子层之间可以实现多次偏转,进而大大缓解微复合材料中的应力集中现象。综上,通过界面层厚度的合理设计,可以实现材料内部裂纹的有效偏转,使靠近裂纹尖端的纤维沿界面滑出,通过显著的纤维拔出效应提高复合材料的韧性[10],防止SiCf/SiC复合材料的早期失效。

三维机织角联锁结构通过层层角联锁交织,具有层间连接强度高和整体净成形等优点[18],已成为航空发动机燃烧室、尾喷管和涡轮导叶等高温部件的理想骨架结构。同时,SiC纤维的发展分为3个阶段[19]:第1代无定形SiC纤维,高氧高碳型;第2代微晶SiC纤维,低氧高碳型;第3代多晶SiC纤维,低氧低碳型。目前对于SiCf/SiC复合材料的研究大都集中于第1、2代SiC纤维,而显著提升抗氧化性的第3代SiC纤维及其三维机织角联锁SiCf/SiC复合材料的力学性能的研究鲜有报道。

基于此,本文选用国产第3代SiC纤维,以三维机织角联锁结构为载体,设计并制备了含有PyC、PyC/SiC、BN和BN/SiC共4种界面层的三维机织角联锁SiCf/SiC复合材料,结合声发射技术、常温断裂韧性法和扫描电镜观察法,进行了三维机织角联锁SiCf/SiC复合材料的力学行为和损伤机制研究,揭示了界面层对三维机织角联锁SiCf/SiC复合材料断裂韧性的影响,以期为航空飞行器热端部件选材提供参考。

1 实验部分

1.1 材料制备

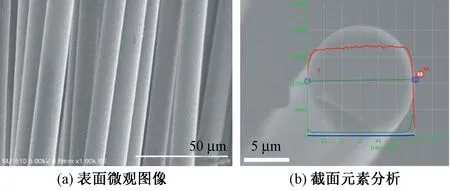

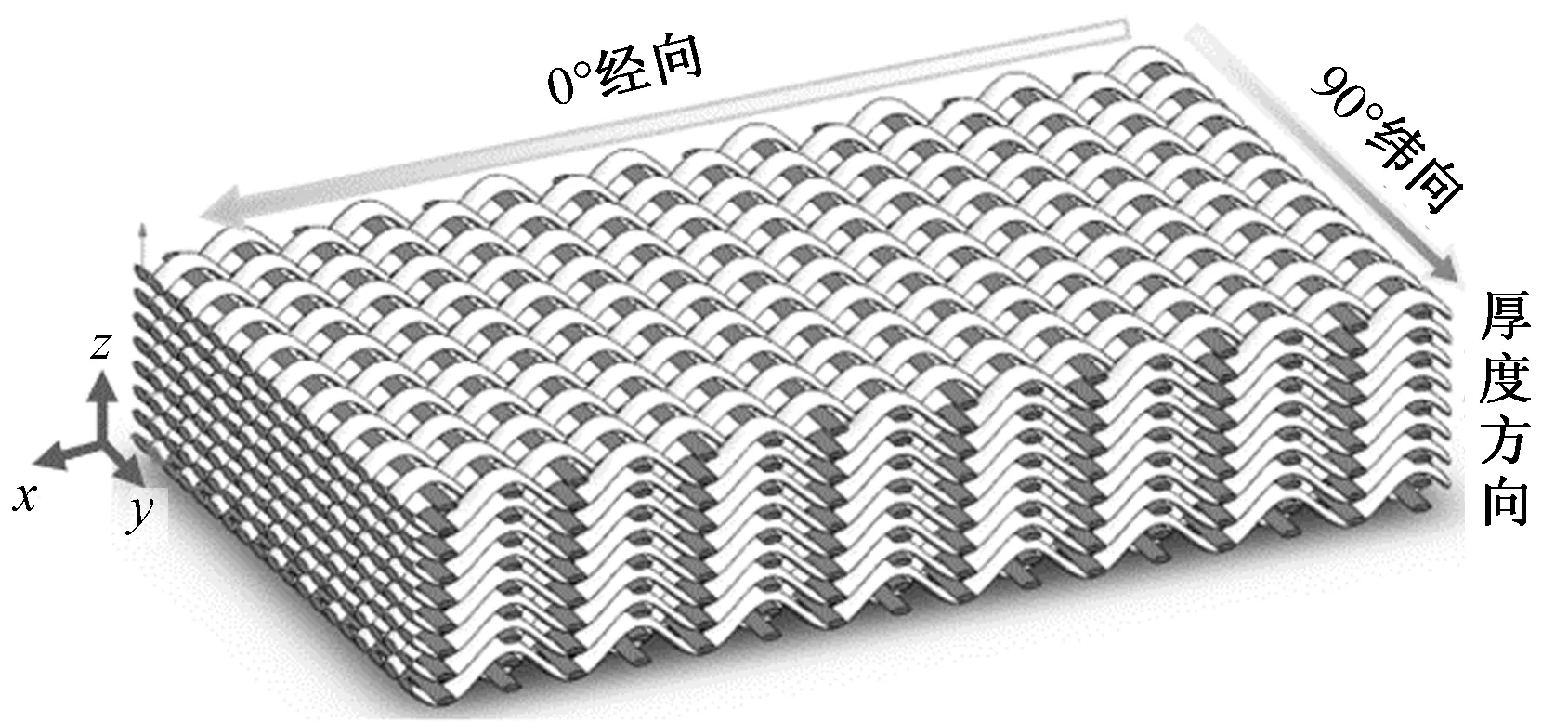

本文实验使用国产第3代SiC纤维(Cansas 330),其直径为12 μm,拉伸强度为3.78 GPa,拉伸模量为381.83 GPa。SiC纤维微观形貌如图1所示,其表面光滑且没有明显晶粒堆积,单丝之间规整排布且整体直径均匀。Si、C、O、Al这4种元素沿纤维直径方向分布均匀。纤维预制件的织造结构为三维机织角联锁结构,由江南大学先进纺织复合材料研究所织造,其结构示意图如图2所示。其中,经密为8 根/cm,纬密为5 根/cm。

图1 SiC纤维的微观形貌

图2 三维机织角联锁预制件结构

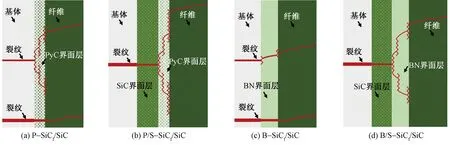

设计制备了PyC、PyC/SiC、BN和BN/SiC共4种界面层。单界面层PyC和BN层的制备采用化学气相沉积法,具体工艺为:1)PyC层:将化学气相沉积炉内抽真空,使用丙烷为碳先驱体,N2为载气,在1 100 ℃沉积4 h。2)BN层:将化学气相沉积炉内抽真空,通入三氯化硼和氨气,在1 000 ℃沉积4 h。3)在沉积了PyC层和BN层的预制体上继续通过化学气相渗透法制备SiC界面层,具体工艺为:在升温至1 200 ℃的真空化学气相沉积炉内,按比例分别通入三氯甲基硅烷、H2和Ar,沉积30 h。

将完成界面层制备的预制体采用先驱体浸渍裂解法制备SiCf/SiC复合材料实验件。具体过程为:以液态的乙烯基全氢聚碳硅烷(VHPCS,中国科学院化学研究所)为先驱体,将预制体真空浸渍液态先驱体10 h以上。随后在100 ℃、1 MPa的条件下保压0.5 h。然后在1 200 ℃真空裂解,重复浸渍—裂解工艺循环8~10次,直至复合材料裂解质量增加小于2%,其中纤维体积含量为45%。含有界面层PyC、PyC/SiC、BN和BN/SiC的4种复合材料分别命名为P-SiCf/SiC、P/S-SiCf/SiC、B-SiCf/SiC和B/S-SiCf/SiC。

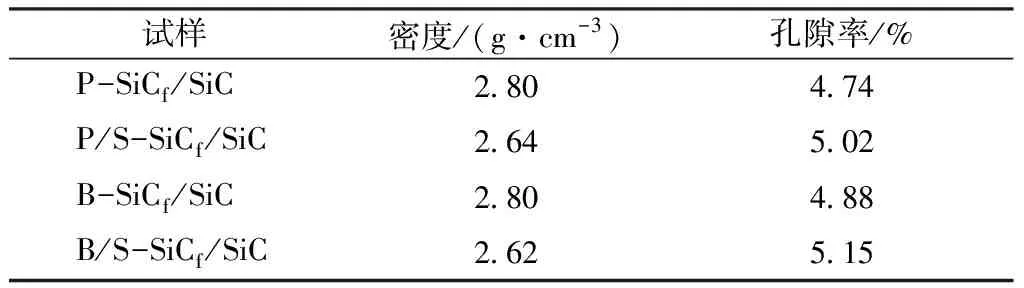

采用阿基米德浸渍法测得试样的密度和孔隙率,结果如表1所示,界面层对材料密度和孔隙率的影响较小,其密度范围为2.62~2.80 g/cm3。相比单界面层,复合界面层的试样具有较高的孔隙率。

表1 三维机织角联锁SiCf/SiC复合材料的密度和孔隙率

1.2 力学性能测试

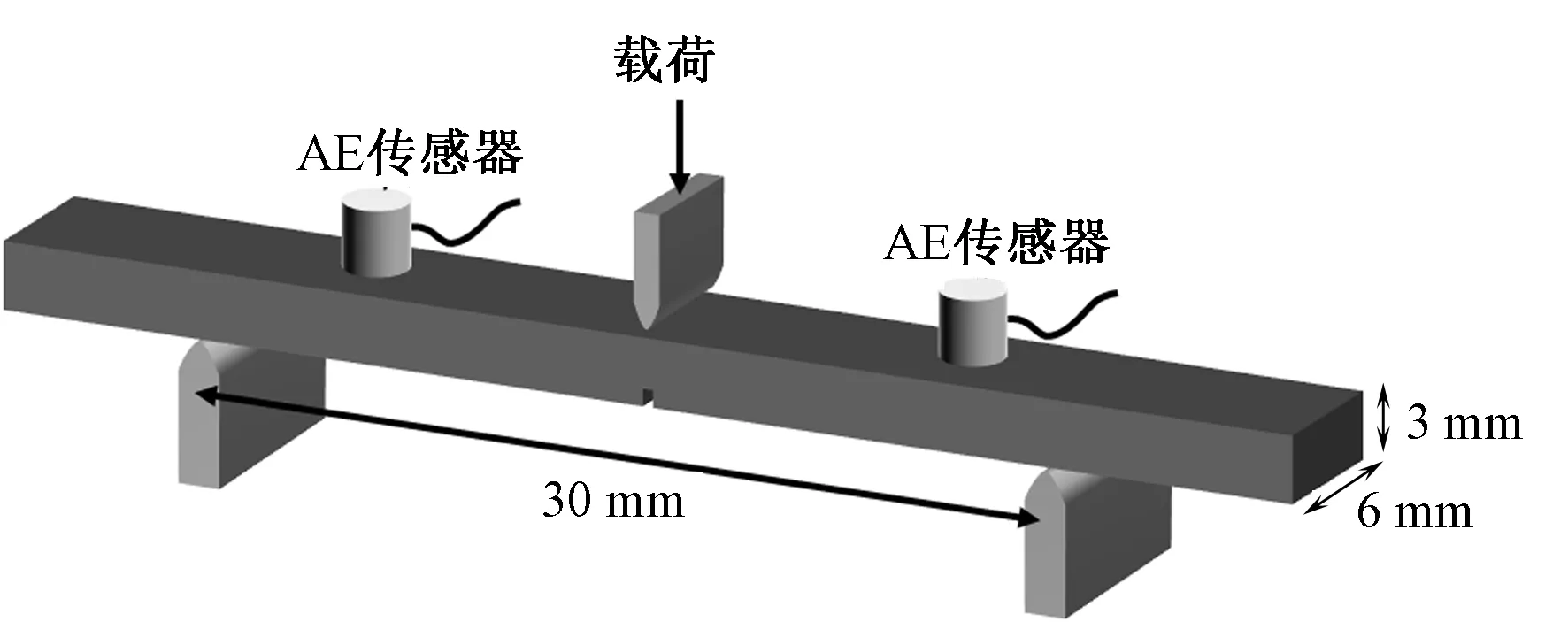

参考ASTM C1421—01b《室温下先进陶瓷断裂韧性测定的标准试验方法》,选用单边切口梁法测试试样的常温断裂韧性,测试尺寸为50 mm×6 mm×3 mm,如图3所示。其中,试样切口采用线切割加工,切口宽度为(200±10)μm,预置裂纹深度为1.2 mm。在试样缺口处预埋丝并对其表面进行涂层得到三维机织角联锁SiCf/SiC复合材料试样,如图4所示。

图3 三维机织SiCf/SiC复合材料断裂韧性测试

图4 三维机织角联锁SiCf/SiC复合材料实验件

采用Instron 3385H型万能试验机测试力学性能,跨距为30 mm,加载速度为0.5 mm/min,每种试样各测试3组。同时采用声发射仪器(DS-2A)采集实验中的声发射(AE)传感器信号。2个声发射传感器(RS-54A)频率范围为100~900 kHz。将硅脂油作为声发射传感器与试件表面的偶联剂,用胶带安装在实验件表面。阈值为40 dB,以减少电气和机械噪声的影响。采样频率为10 MHz,以监测实验中所有声发射事件。

采用单边切口梁法测试SiCf/SiC复合材料试样的断裂韧性KIC,可按下式[20]进行计算:

(1)

(2)

式中:α=a/H(a为预置裂纹深度,mm;H为试样厚度,mm);P为断裂载荷,N;S为测试跨距,mm;W为试样宽度,mm。

试样的断裂强度σ3b可由式(3)计算,弹性模量E可由式(4)计算。

(3)

(4)

式中,K为载荷-挠度曲线的斜率。

1.3 微观性能表征

使用SU1510型扫描电子显微镜(SEM)观察试样损伤形貌,采用其携带的能谱仪(EDS)对试样表面元素成分含量进行统计采集。

使用D2PHASER型X射线衍射仪(XRD)对SiC纤维及界面层的物相组成进行分析;提取谱图中的半高宽,代入式(5)Scherrer公式中计算晶粒尺寸。

(5)

式中:L为晶粒尺寸,nm;λ为X射线波长,其值为0.154 nm;θ为布拉格角,(°);D为衍射峰半高宽,rad;K为常数,一般取0.89。

2 结果与讨论

2.1 SiC纤维及界面层的微观形貌

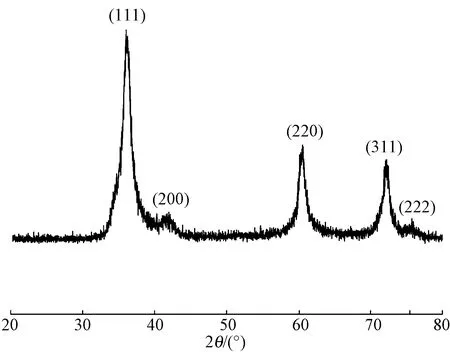

图5示出SiC纤维的XRD图谱,使用Jade软件进行分析。可以看出,SiC纤维在(111)、(200)、(220)、(222)、(311)面均有明显的β-SiC晶体衍射峰,说明其具有良好的结晶结构,计算得到其晶粒尺寸为8.42 nm,但图谱中没有观察到明显的石墨晶体衍射峰。

图5 SiC纤维的XRD图谱

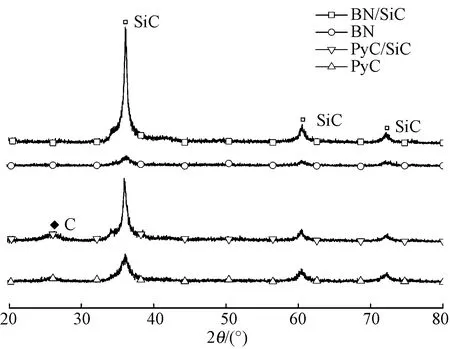

沉积界面层后的XRD图谱如图6所示,PyC层中有微晶碳,而BN层里没有明显的BN晶体衍射峰,说明BN层结晶性较差。引入SiC层后,可以观察到SiC晶体的衍射峰强度相对较大,其晶粒尺寸为10.31 nm。

图6 界面层的XRD图谱

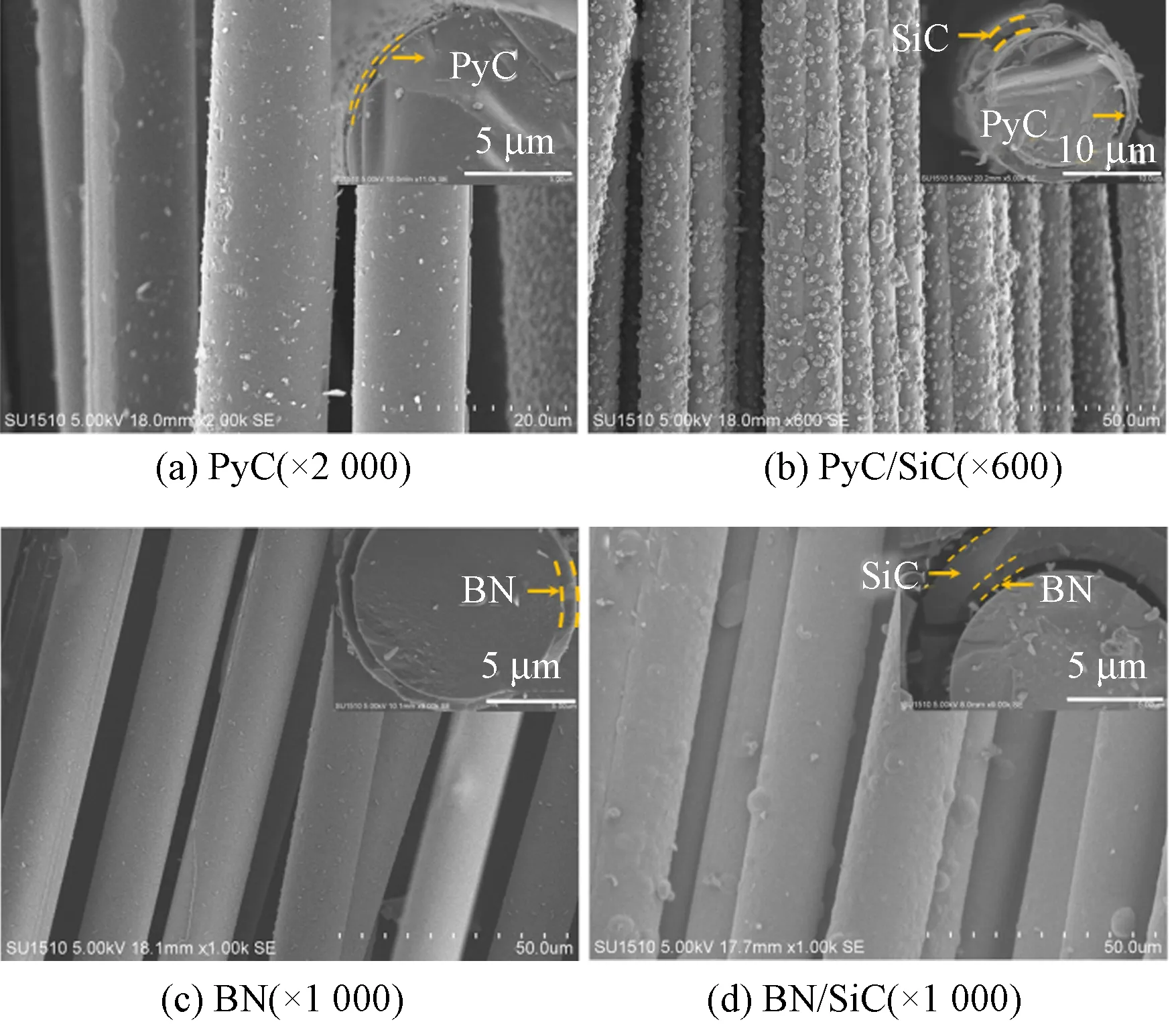

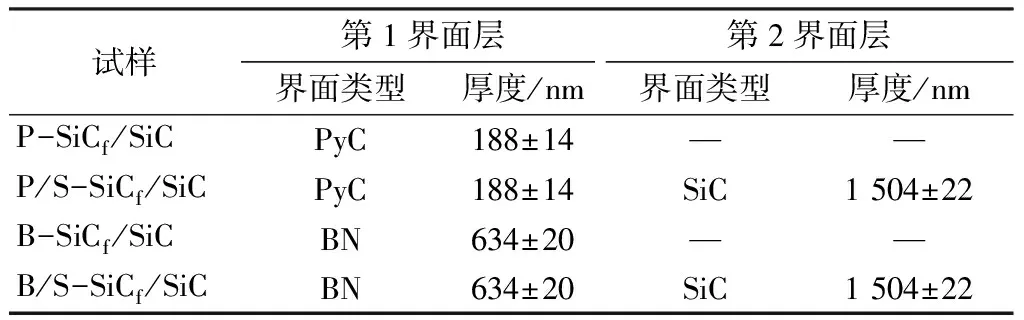

沉积界面层后纤维的显微图像如图7所示,使用Image-J软件提取各界面层制备厚度,如表2所示。PyC层和BN层的厚度分别为(188±14)、(634±20)nm,可以用来偏转裂纹;而SiC层厚度为(1 504±22)nm,可以阻挡裂纹的拓展。PyC层(见图7(a))表面呈现分散式小突起,而BN层(见图7(c))表面比较平整。在完成SiC层制备后,纤维表面具有明显的晶体“小岛”堆积。这是由于SiC层的制备厚度较大,界面层生长转换为岛状生长,形成明显的岛状突起[12]。

图7 制备界面后的纤维表面

表2 界面层制备参数

2.2 三维机织SiCf/SiC复合材料的力学性能

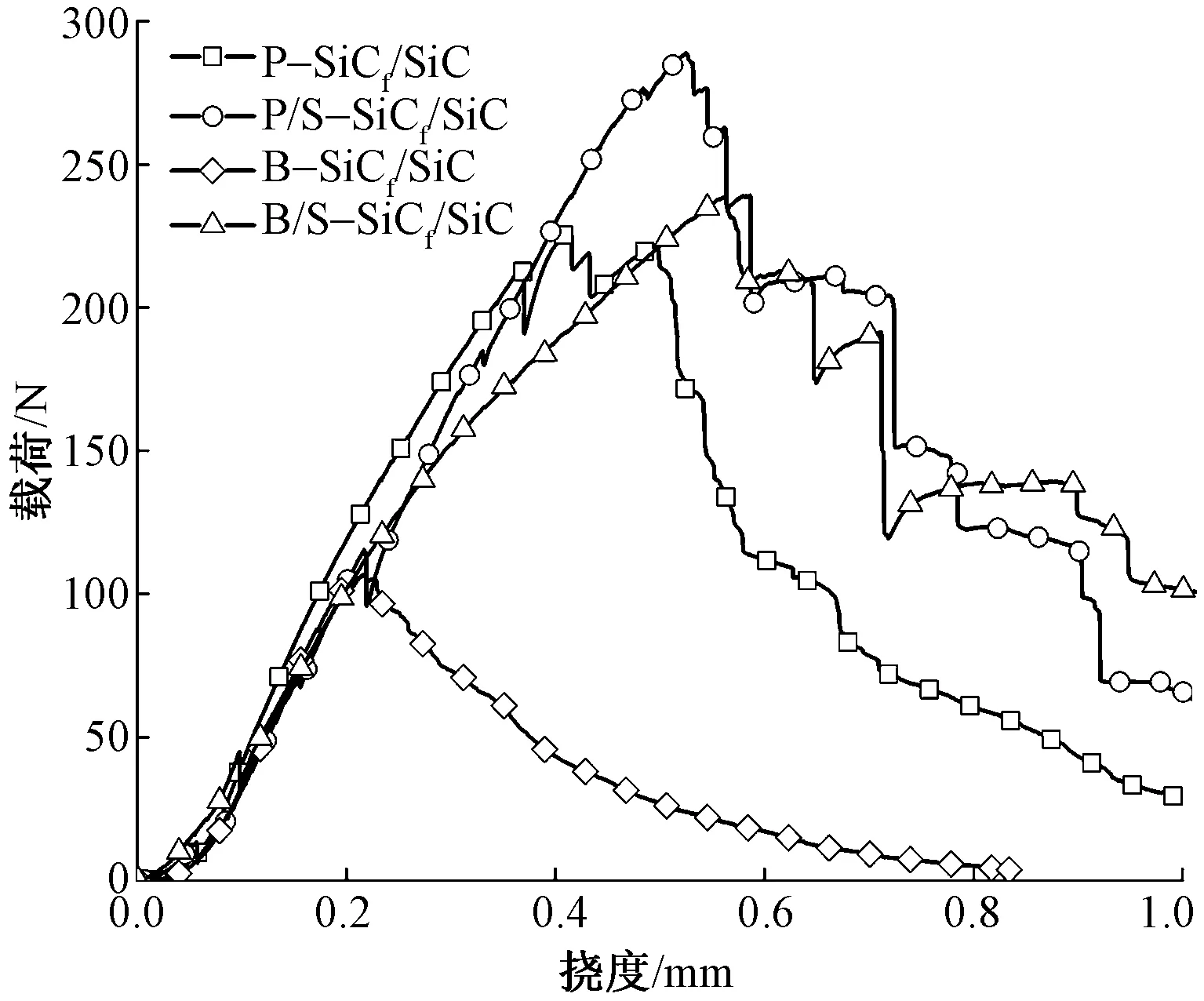

图8示出4种SiCf/SiC复合材料的载荷-挠度曲线。可以看出,所有试样均表现出“伪塑性断裂”特征。具体包括3个阶段。1)初始阶段。所有曲线在初始阶段有较短的左尾迹,之后曲线随着载荷的增加均呈现线性变化。需要注意,线性阶段载荷曲线有明显的拐点,这是由试样切口处预埋丝上的涂层损伤引起的。2)达到最大载荷。随着加载的进行,试样均表现出一定程度的非线性特征或波动,直至最大载荷。随着载荷的持续增加,基体中的裂纹不断连接和扩展,损伤累积使复合材料的模量逐渐降低,具体表现为曲线斜率逐渐减小。其中:试样P-SiCf/SiC在临近最大载荷(227.06 N)前,出现曲线波动;试样B-SiCf/SiC具有最低承载载荷,仅为106.81 N;试样P/S-SiCf/SiC在达到最大载荷(288.57 N)前有明显的拐点;试样B/S-SiCf/SiC在达到最大载荷(238.76 N)前,其模量表现出明显的降低。3)试样失效。每种试样的载荷曲线在最大载荷后都表现出明显的台阶状或小幅度抖动式下降,且曲线有较长的右尾迹,说明试样的强度和韧性达到了很好的统一。在这个阶段,纤维在载荷的作用下不断发生断裂,并且会通过脱黏或拔出实现复合材料的伪塑性断裂。

图8 SiCf/SiC复合材料的载荷-挠度曲线

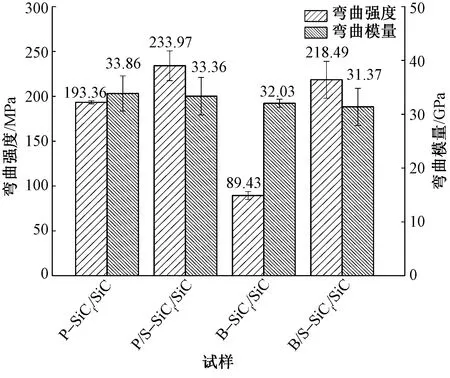

图9示出4种SiCf/SiC复合材料的弯曲强度和弯曲模量。可以看出,试样P-SiCf/SiC,P/S-SiCf/SiC,B-SiCf/SiC和B/S-SiCf/SiC的弯曲模量平均值分别为33.86、33.36、32.03、31.37 GPa。可见,4种试样之间的弯曲模量差异较小,表明界面层对三维机织角联锁SiCf/SiC复合材料的弯曲模量影响较小,而弯曲模量主要取决于纤维结构和基体的刚度。试样P-SiCf/SiC,P/S-SiCf/SiC,B-SiCf/SiC和B/S-SiCf/SiC的弯曲强度分别为193.36、233.97、89.43、218.49 MPa。不难看出,界面层对试样的弯曲强度具有至关重要的影响,与含有单界面层的试样相比,含有复合界面层的试样具有较高的弯曲强度,说明SiC层的引入增加了试样内部的耗能机制。

图9 SiCf/SiC复合材料的力学性能

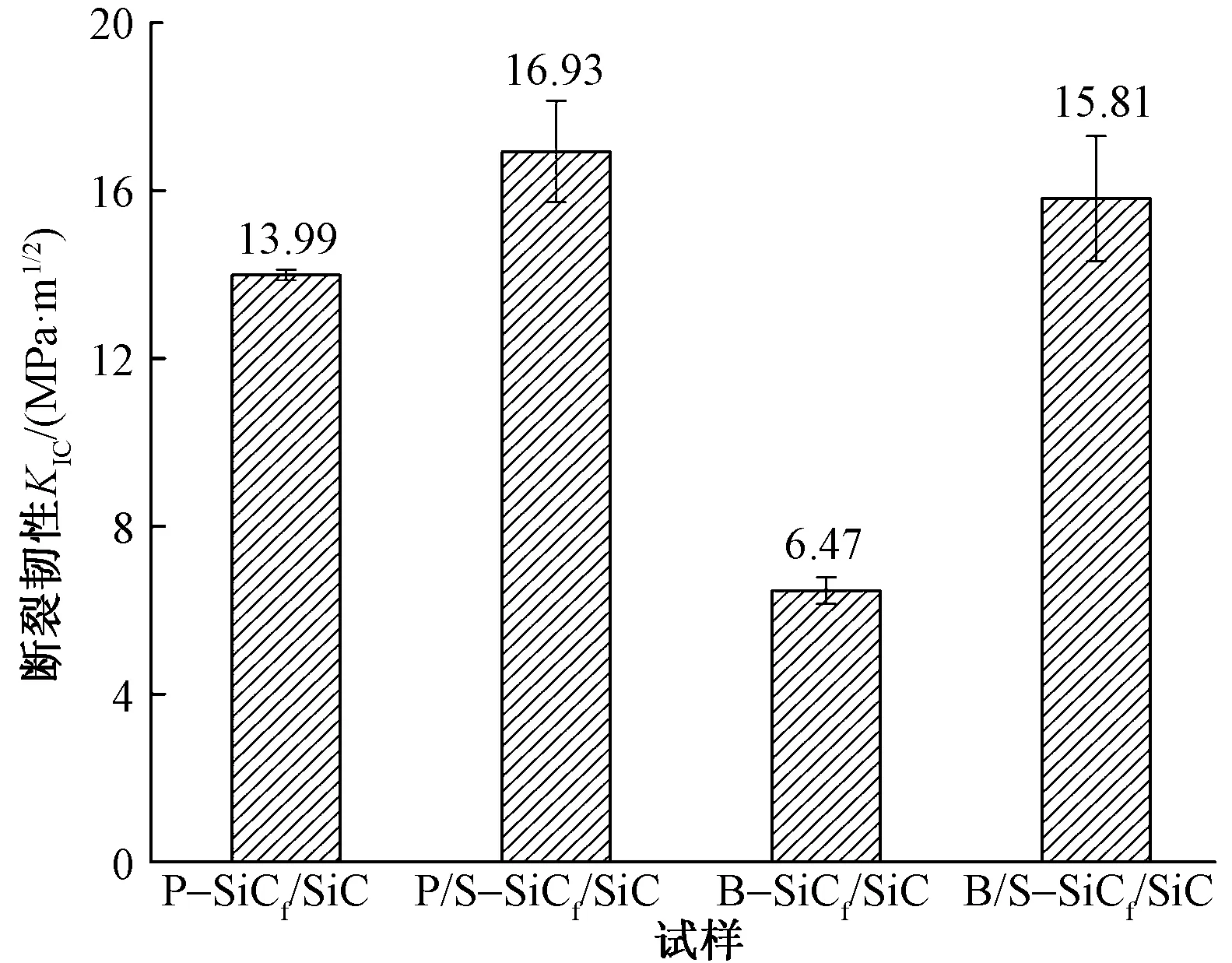

4种试样的断裂韧性如图10所示。除了试样B-SiCf/SiC具有最低断裂韧性6.47 MPa·m1/2之外,其它试样均具有较好的断裂韧性。其中,试样P-SiCf/SiC的断裂韧性为13.99 MPa·m1/2,试样P/S-SiCf/SiC和B/S-SiCf/SiC的断裂韧性分别为16.93、15.81 MPa·m1/2,表明含有复合界面层试样的断裂韧性明显提高。

图10 SiCf/SiC复合材料的断裂韧性

2.3 三维机织SiCf/SiC复合材料的损伤模式

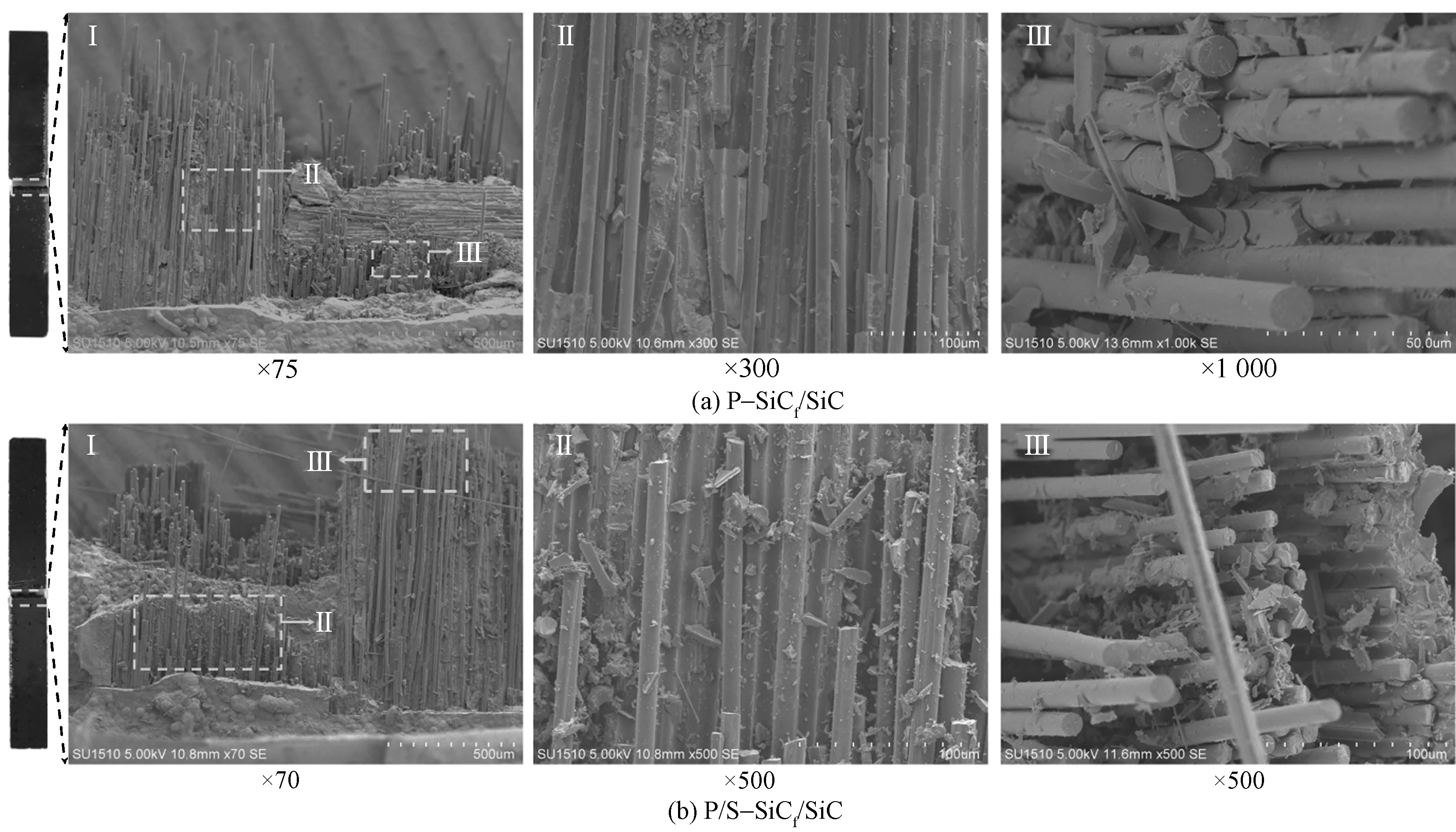

图11为SiCf/SiC复合材料的微观损伤形貌图。如图11(a)所示,试样P-SiCf/SiC断口处的纤维拔出趋向于小聚集状态,如较小的纤维簇,最终在载荷作用下逐渐发生断裂。在区域Ⅱ中,PyC层的存在使纤维和基体之间发生了良好的脱黏,纤维脱黏拔出后发生不连续断裂,纤维表面也黏附较多的界面材料碎屑。在区域Ⅲ中,纤维的断口处有明显的PyC层脱黏。

试样P/S-SiCf/SiC的损伤形貌如图11(b)所示,相比于试样P-SiCf/SiC,其纤维拔出长度明显增长。在区域Ⅱ中可观察到纤维拔出后的残壳及纤维表面残留的界面材料碎屑。在区域Ⅲ中,纤维趋向于聚集拔出,且表面残留了大量的片层状碎屑。这说明SiC层的引入可有效阻挡基体内部裂纹的拓展[12],极大消耗了裂纹的尖端应力,使弱PyC层在裂纹拓展中被消耗,促进了PyC层的裂纹偏转作用,大大提高了试样的强韧性。

试样B-SiCf/SiC的断口形貌如图11(c)所示,纤维表现出连续断裂的趋势且拔出长度明显变短,这也导致其力学性能较弱。在区域Ⅱ中,纤维脱黏拔出后的残壳上有倾斜拓展的裂纹,其拓展方向与纤维断裂方向趋势一致。在局部图像中可观察到纤维表面残留不均匀的脱黏残质。这是因为单BN层在高温条件下进行基体沉积时受到破坏,导致界面结合强度增强,从而在试样承载过程中不能有效调节应力分布[15],致使试样的强度和韧性严重降低。在区域Ⅲ中,只观察到少量纤维单丝的拔出,但也有裂纹绕过纤维进行扩展。

试样B/S-SiCf/SiC的断口形貌如图11(d)所示,与其它试样相比,断口处没有明显的纤维簇形式断裂,纤维均是不连续分散式断裂且拔出长度较长。在区域Ⅱ中,纤维脱黏拔出后残留较多的界面材料碎屑,说明纤维与基体发生了良好的脱黏。在区域Ⅲ中观察到明显的纤维拔出和界面脱黏,且残留界面层上有裂纹的拓展。根据EDS的分析结果可知,此界面层为BN层。这是由于SiC基体与SiC界面层为同质结合,结合力较强;而SiC层和BN层之间的异质结合较弱,裂纹在拓展过程中使其发生脱黏。

图11 SiCf/SiC复合材料的损伤形貌

综上,P-SiCf/SiC,P/S-SiCf/SiC,B-SiCf/SiC和B/S-SiCf/SiC这4种试样的细观损伤均涵盖基体断裂、界面损伤、纤维与基体脱黏、纤维断裂和纤维拔出等,但其主体损伤类型却呈现出明显的不同。通常,在经纬纱交织处、低能界面层处和孔隙尖端均易产生应力集中,也是微裂纹的源头[21]。微裂纹在拓展中,界面层可通过偏转裂纹消耗裂纹的尖端应力,提高试样SiCf/SiC的强韧性。4种试样内部的裂纹拓展机制如图12所示。对于主界面层为PyC的试样,PyC层可有效传递载荷,改善复合材料的断裂韧性,其消耗机制如图12(a)所示,最终使纤维和基体间发生较好的脱黏。在PyC层的基础上引入SiC层后,如图12(b)所示,SiC层起到“阻挡”的作用,弱化裂纹的尖端应力,使PyC层可更好地偏转裂纹而被充分消耗,进一步提高了材料的强韧性。

图12 SiCf/SiC复合材料内界面裂纹拓展机制

而对于主界面层为BN的试样,试样断口的拔出纤维表面比较光滑,明显不同于试样P-SiCf/SiC、P/S-SiCf/SiC,说明BN层相比于PyC层表现出一定的“脆性”,其耗能机制如图12(c)所示。尽管试样B-SiCf/SiC的断裂韧性低于试样P-SiCf/SiC,但引入SiC层后,试样的断裂韧性显著提高。如图12(d)所示,SiC层在弱化裂纹尖端应力后与BN层发生良好的脱黏,最终试样表现出良好的力学性能[17]。

2.4 SiCf/SiC复合材料的AE损伤

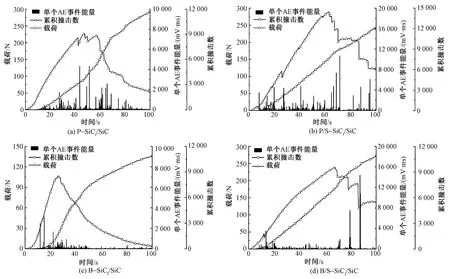

声发射(AE)技术可以用来表征复合材料在加载过程中的实时损伤演化和积累,已成为常用的表征手段。在其特征参数中,声发射能量值可以反映材料损伤的大小,而撞击数与声发射活动的总量和频度有关,本文选择这2个特征参数来表征试样的实时损伤过程。

4种试样的载荷-时间和AE信号-时间曲线如图13所示。可以看出:1)初始阶段。所有试样在加载初期由于载荷的作用,基体中的微裂纹逐渐发生扩展并释放出少量的AE信号[22];曲线初期的拐点可以归因为试样切口处预埋丝上界面层的损伤,这也产生了较高能量的AE事件。2)达到最大载荷。随着载荷的持续作用,基体中的裂纹不断拓展连接逐渐形成较大的损伤,导致载荷曲线斜率逐渐降低,这也伴随着AE能量明显的浮动变化。随着基体开裂和界面脱黏等损伤逐渐达到饱和状态,SiC纤维不断发生断裂,高能AE事件出现。同时可以观察到,试样P-SiCf/SiC和B-SiCf/SiC的AE累积撞击数从试样模量开始降低时增长速率明显增大;而试样P/S-SiCf/SiC和B/S-SiCf/SiC几乎以恒定的速率增加。这说明含有复合界面层的试样在纤维大量断裂失效前,由于SiC层的阻挡消耗作用,裂纹在拓展中产生了更多的界面损伤,对应产生了较多的AE事件。3)试样失效。在载荷的持续作用下,纤维逐根断裂,并伴随纤维脱黏、拨出及基体损伤[23-24],导致载荷曲线小幅度抖动下降,对应的高能AE事件持续增加。

图13 SiCf/SiC复合材料的载荷-时间及AE信号-时间曲线

结合图11(a)和图13(a)可以看出,对于试样P-SiCf/SiC,纤维发生脱黏后以小聚集状态不断发生断裂,这使高能AE事件在载荷明显下降时持续产生,严重降低了试样的承载能力。对于试样P/S-SiCf/SiC(见图11(b)、13(b)),纤维趋于聚集状态后逐渐断裂,这使高能AE事件间接不断地发生。SiC层的引入增加了材料内部的耗能机制,试样内部的应力不断重新分布。对于试样B-SiCf/SiC(见图11(c)、13(c)),由于界面的强结合作用,纤维断口平齐,导致高能AE事件集中产生且持续时间很短。对于试样B/S-SiCf/SiC(见图11(d)、13(d)),SiC层的引入阻挡了部分裂纹,BN层进一步使裂纹发生偏转,最终使纤维分散断裂,这也导致在载荷曲线下降阶段,高能AE事件间断发生。

3 结 论

本文选用国产第3代SiC纤维织造三维机织角联锁结构为载体,设计并制备了含有热解碳(PyC)、PyC/SiC、氮化硼(BN)和BN/SiC这4种界面层的SiCf/SiC复合材料,采用单边切口梁法和声发射技术对三维机织角联锁SiCf/SiC复合材料的力学行为进行研究,得到如下主要结论。

1)界面层可以有效阻挡和偏转裂纹的拓展,从而对SiCf/SiC复合材料的强韧性有强决定性作用。具有复合界面层的试样表现出更高的断裂韧性。其中,试样P/S-SiCf/SiC和B/S-SiCf/SiC的断裂韧性分别为16.93、15.81 MPa·m1/2,试样P-SiCf/SiC的断裂韧性为13.99 MPa·m1/2,而试样B-SiCf/SiC具有最低断裂韧性6.47 MPa·m1/2。

2)SiC层的引入增强了界面的耗能机制,阻挡了基体内的部分裂纹扩展,从而使得PyC层和BN层可有效偏转裂纹,提高了SiCf/SiC复合材料的力学性能。

3)声发射能量和撞击数可以完整描述SiCf/SiC复合材料的实时损伤过程。具有复合界面层的试样在纤维失效前产生了较多的声发射事件,这是由于SiC层对裂纹的阻挡作用,产生了更多的界面损伤。