蓄电池塑料箱自动缠膜包装机设计

牛虎利,杨佳俊,张嘉钰,段天丰,吴朋

蓄电池塑料箱自动缠膜包装机设计

牛虎利,杨佳俊,张嘉钰,段天丰,吴朋

(河北科技大学 机械工程学院,石家庄 050018)

针对蓄电池外壳塑料箱贮存、物流运输过程中出现的粉尘污染、破损等问题,在注塑成型后,需经覆膜处理。由于蓄电池外壳较薄,热缩工艺防护手段变形严重,对产品质量产生较大影响,迫切需要设计一种高效、便捷的蓄电池外壳防护包装工艺。依据功能模块化设计理念提出托盘式塑料箱缠膜的解决方法,针对缠膜包装制定了集整形、缠膜、物料输送为一体的塑料箱自动缠膜工艺和各功能模块机械系统设计,并通过数字化手段验证工艺的合理性。该设备实现了对多种规格的蓄电池外壳塑料箱的整形、缠膜、物料输送一体化生产,效率达到42 s/件,相较于人工方式的效率提升了1.4倍。该设备结构合理,在保证缠膜包装质量的前提下,提高了缠膜包装效率,推动了企业自动化进程,为塑料箱自动缠膜包装提供了解决方案。

蓄电池外壳;缠膜;包装;整形;表面包装

蓄电池外壳在注塑成型后,经缠膜包装机覆膜处理,可在货物贮存、物流运输过程中起到防粉尘、清洁保护作用。目前工厂的整形、缠膜及物料输送均为人工操作,生产效率低且无法保证包装精度,为此,必须设计一种塑料箱自动缠膜包装机,完成自动定位、整形、缠膜、物料输送等工序。

关于产品表面包装工艺方法,冯永飞[1]以苹果嫁接的缠膜为研究对象,通过对夹持、嫁接卷膜、张力控制、断膜等4个关键部件进行创新设计,可对直径分别为6、8、10、12 mm的嫁接苗进行嫁接缠膜,该设计操作简单、性能稳定,但缠膜角度不可调整。苏合新等[2],模拟人工工作场景,运用机械夹爪装置代替人工搬运,实现了自动搬运和包装,提高了包装效率,但缠膜方式未得到优化,无法进行角度调整且未解决缠膜不均的问题。杜韧等[3],设计了一种直径可调式缠膜机,可针对直径为0.5~1.2 m的对象进行缠膜操作,通过调整轴间距即可达到调整范围的目的,但此方法不能保证缠膜平整度且仍需要人工参与,未能实现自动化生产。国内各学者[4-9]充分分析传统缠膜方式的弊端,运用机械臂实现对缠膜、切膜工作方式的优化,达到了节省人力物力,提高包装效率的目的,但都采用控制张紧力的方式保证缠膜表面平整度,该方法对设备精度要求过高,设备占地面积较大,包装对象较大,不适用于小型塑料箱包装。

总结分析现有包装方法,针对研究对象定位、运输、缠膜角度调整、缠膜表面平整度等问题,依据功能模块化设计理念提出托盘式塑料箱缠膜的解决方法。制定集定位、整形、缠膜、物料输送为一体的塑料箱自动缠膜包装机,在保证缠膜包装质量的前提下,提高缠膜包装效率,为自动缠膜包装的设计提供了一种解决方案。

1 原理方案设计

1)设计要求。塑料箱在注塑完后的温度较高,冷却时产生形变,需要在塑料箱定位卡紧的基础上进行整形处理,使其冷缩后仍有较好的平面度。拉膜夹持棒与切膜刀具间存在一定距离,以保证设备在缠绕下一工件时有足够压紧贴合的面积。能够对塑料箱的4个侧面缠绕,旋转角度可控制。

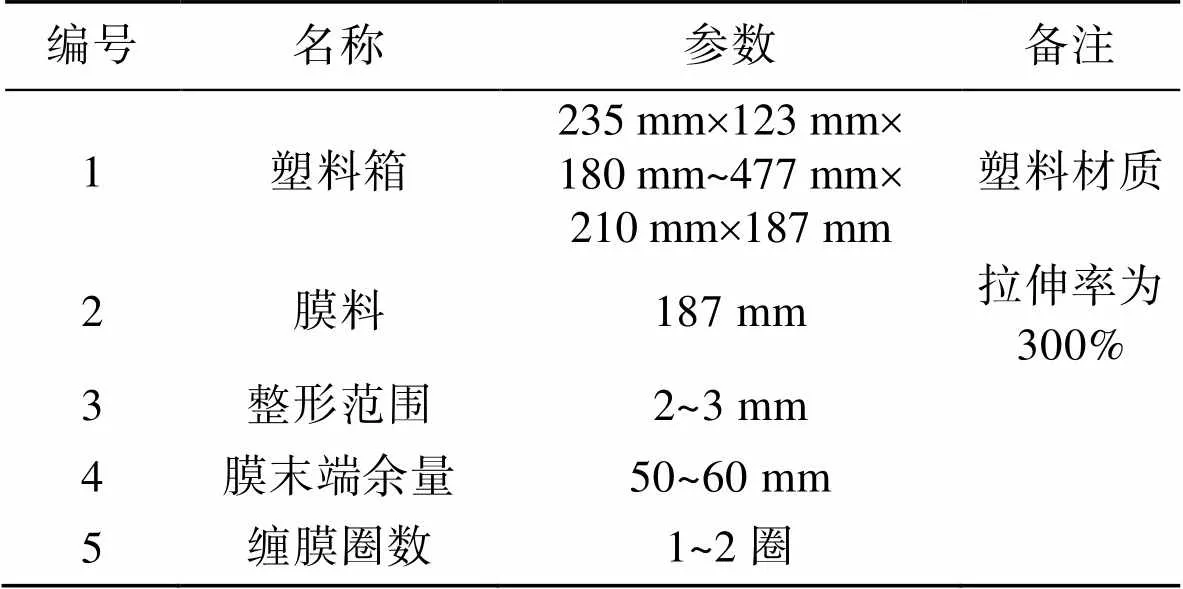

2)主要技术参数。文中对注塑完后的塑料箱进行自动缠膜包装机设计,所使用的膜料为PE缠绕膜,主要技术参数见表1。

表1 主要技术参数

Tab.1 Main technical parameters

3)布局方式。通过对相关设备的研究及对企业的调研,考虑到工厂空间有限,且包裹件较小,故以台式包装机为原始机型结构进行设计,旋转部件采用旋转工作台。

4)裹包缠绕方式。裹包缠绕方式主要分为螺旋裹包法、整幅裹包法2种[10]。螺旋裹包法是通过旋转运动与直线运动的配合来实现的,能够用尺寸固定的膜料对不同外形尺寸的工件进行裹包[11]。膜料拉伸贴敷在工件表面,从下至上进行螺旋缠绕,完成一次裹包。此种裹包技术多用于大型件,在工件自身固定不动的情况下完成包装。通过调整工件旋转速度还可获得需要的裹紧程度。整幅裹包是单纯的旋转包裹技术,利用膜的宽度来实现对工件的全方位包裹,并通过控制膜料旋转的速度来控制裹紧程度[12-13]。塑料箱的尺寸小、质量轻,现有膜料的宽度能够满足包装要求,故选用整幅包装法,且一次缠绕的方法可极大提高生产效率。

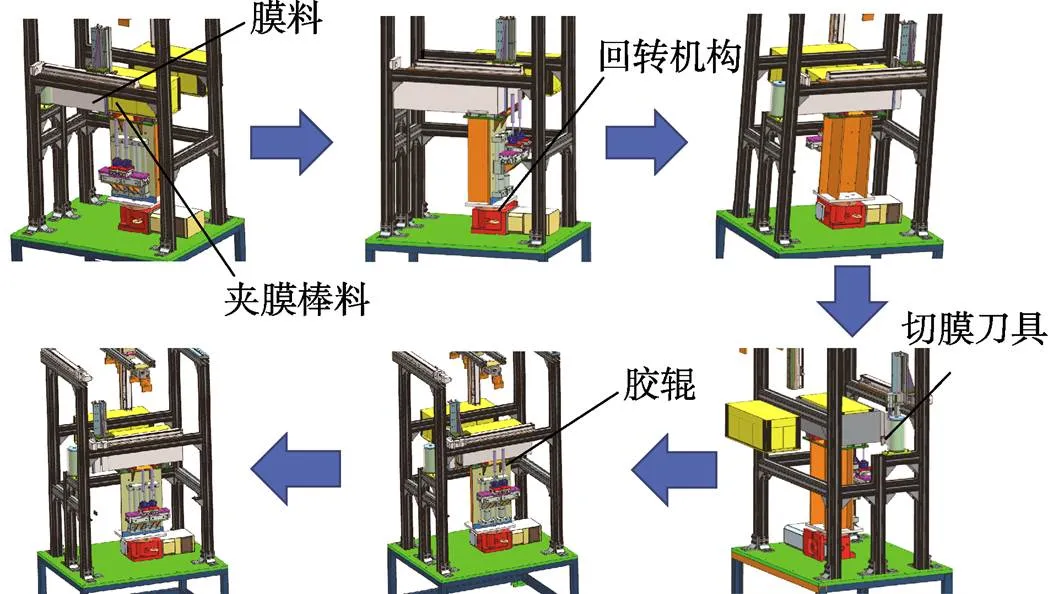

5)包装工艺路线。在塑料箱自动缠膜包装生产线中,工艺流程主要分为上下料机构、定位整形机构、送膜切断机构、压紧抹平机构等4部分。首先上下料机构同时实现未包装塑料箱的上料和已包装塑料箱的下料,上料完成后定位整形机构对塑料箱进行定位、夹紧、整形,完成定位整形后,送膜切断机构完成对膜料的拉伸及切断,最后压紧抹平机构通过、、3个方向的运动实现膜料的压紧、抹平。具体工艺路线见图1。

图1 塑料箱自动缠膜包装流程工艺

2 各功能模块结构设计

2.1 自动上下料机构

自动上下料机构由GTH5直线模组、H形支架、开口夹等组成,见图2。GTH8直线模组的安装板1通过螺栓连接在铝型材1上。角铝1连接GTH8直线模组及铝型材2,角铝2连接LRM导轨滑块及铝型材2,实现铝型材2在方向平稳运动。GTH5直线模组通过安装板2和安装板3安装在铝型材2上,安装板3背面装有导轨滑块,GTH5直线模组与背部导轨滑块协同运动,完成方向物料提升。H形支架一端与GTH5直线模组相连,一端与背部导轨滑块相连。大口径开口夹固定在H形支架上。

图2 直线抓取上下料机构装配

、方向运动通过直线模组实现,并可由伺服电机控制位移,以适应不同尺寸物料的运输。H形支架一端与GTH5直线模组相连,另一端与背部导轨滑块相连的结构设计保证了两大口径开口夹的水平要求,并提高了H形支架的运动的平稳性。双大口径开口夹的设计,可同步实现未加工物料的上料和已加工物料的下料,整体布局方式见图3。

图3 上下料机构布局方式

2.2 定位整形机构

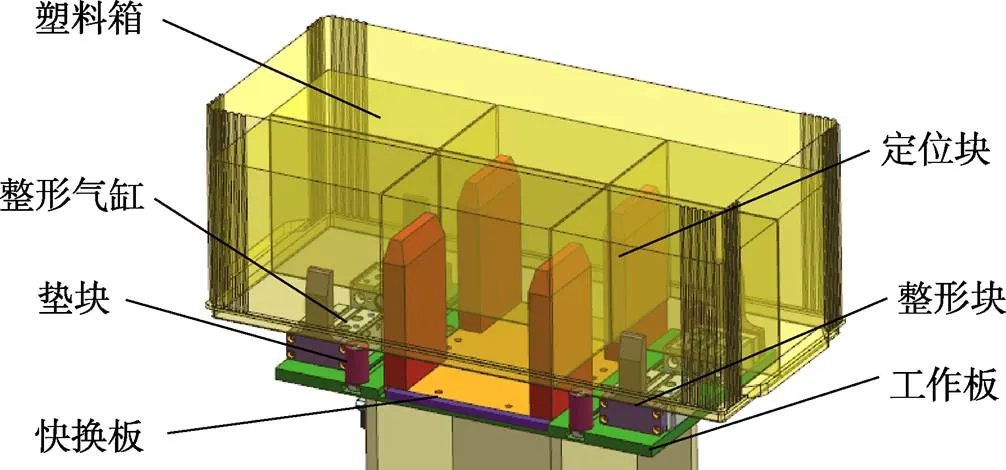

定位整形机构由整型气缸、整形块、定位块、工作板等组成,见图4。工作板与回转箱体通过螺栓连接,并与箱体一起转动。垫块通过T型螺栓安装在工作板槽内。工作板上开有沟槽用于安装快换板,为防止产生过度约束,槽宽比连接板宽1~3 mm,通过槽边与快换板接触确定相对位置。4个定位块通过与工件内腔接触来确定工件的位置,并通过螺栓连接安装在快换板上。工件整形块安装在整形气缸推杆头处,整型气缸用螺栓固定在工作板上。

图4 定位整形机构装配图

由于蓄电池外形尺寸、需整形的位置及内部结构不同,故整形定位的夹具需要设计成组合夹具,该组合夹具符合拆装方便,易于维护的要求[14]。垫块形状设计成圆形方便与T型螺栓进行连接,避免与整形气缸产生干涉,并可在T型槽内移动来满足不同尺寸的工件。因各工件尺寸不同,故定位块的位置不同,为避免定位块的反复拆卸导致定位精度下降,故采用更换快换板来满足不同尺寸工件的定位。整形气缸采用TCL三轴气缸,在满足整形力的前提下采用有导向的气缸可大大提高其使用寿命。整形力大小为:

2.3 送膜切断机构

送膜切断机构由直线模组、TR双轴气缸、无动力滚动膜筒、RMH滑台气缸、切膜刀具等组成,见图5。装有夹膜棒料的HFP气动手指通过连接件安装在RNH滑台气缸上,切膜用TR双轴气缸与拉膜用RMH滑台气缸在同一水平位置。两气缸连接在同一连接板上,并安装在直线模组上,通过背部加装肋板提高连接强度。夹膜棒料与切膜刀具能够分别实现垂直运动,在缠绕过程中,气缸运动到顶点,避免与工件干涉。切膜用TR双轴气缸、拉膜用RMH滑台气缸与直线模组配合,实现对膜料在拉伸路线上任意位置的夹持及切断。

图5 送膜切断机构装配图

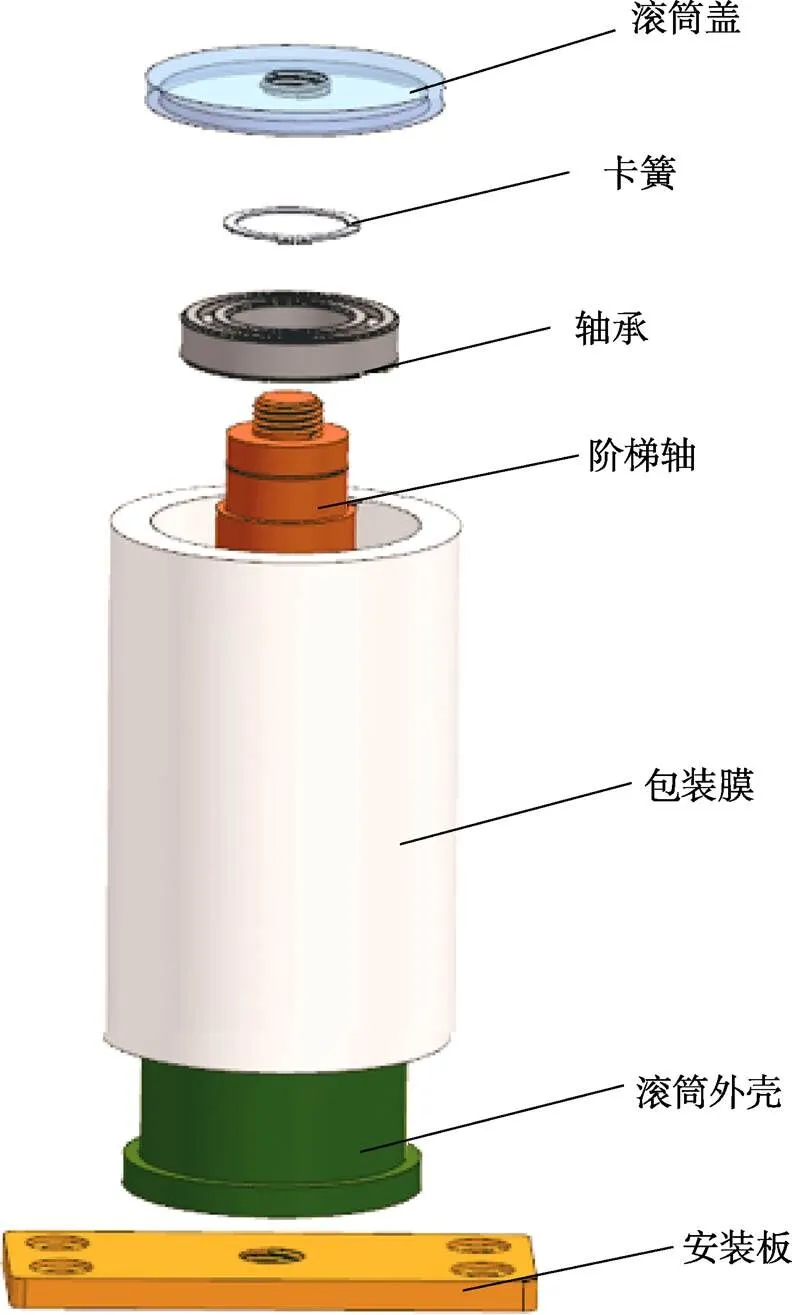

无动力滚动膜筒由滚筒盖、阶梯轴、包装膜、滚筒外壳等组成,见图6。滚筒内径阶梯变化以固定轴承外圈,轴承内圈的安装位置由阶梯轴的定位轴肩确定,并用卡簧对轴承进行轴向定位。滚筒外壳与膜筒实现过盈配合,滚筒外壳下边缘采用凸缘结构。滚筒盖与阶梯轴采用螺纹连接,方便膜料更换,滚筒盖安装后与膜筒留有一定间隙,以保证膜筒正常转动。滚筒盖直径比滚动外径大以防止膜筒转动时上移,使裹料薄膜缠绕不均匀。阶梯轴与安装板采用螺纹连接。安装滚筒的中心轴为装有轴承的阶梯轴,通过滚动轴承减少膜筒与安装筒固定中心轴间的摩擦,使拉膜时仅克服裹料薄膜间的黏结力,避免膜产生过度拉伸[15]。

图6 无动力滚动膜筒结构

2.4 压紧抹平机构

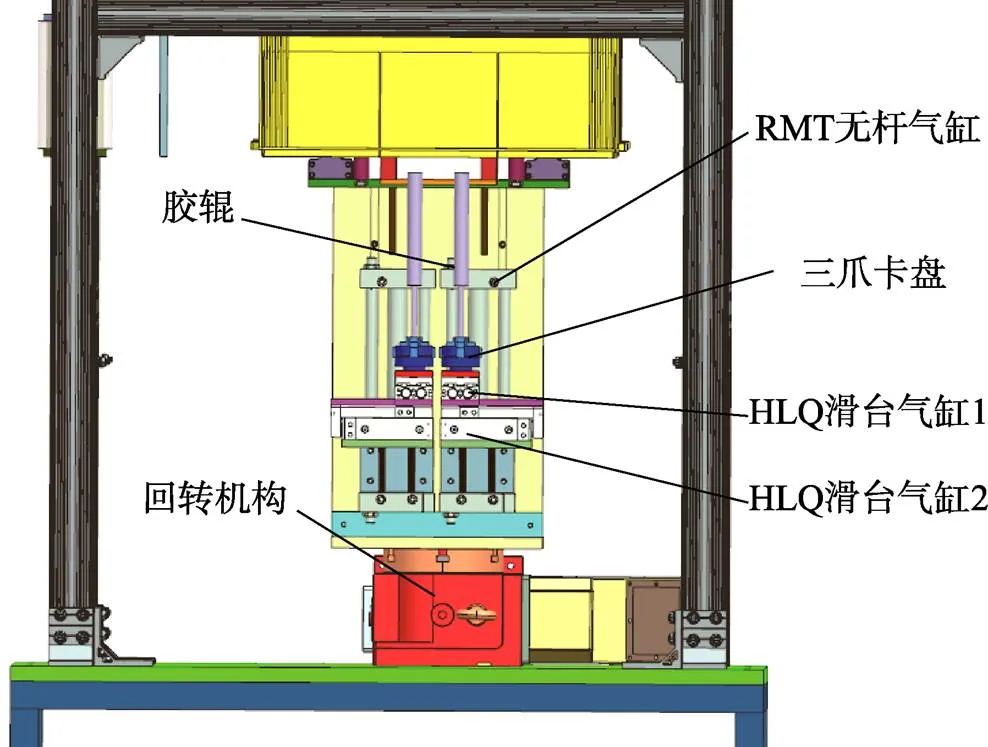

压紧抹平机构由三爪卡盘、胶辊、RMT无杆气缸、HLQ滑台气缸、回转机构等组成,见图7。胶辊的中心轴通过三爪卡盘夹紧,三爪卡盘底部开有螺纹孔,通过双头螺柱与HLQ滑台气缸连接,实现压紧功能。由于RMT无杆气缸、HLQ滑台气缸1,HLQ滑台气缸2的行程及型号不同,故气缸安装顺序需要排列,行程最大的滑台气缸尺寸最大,所以把、方向运动的滑台气缸选为负载安装在RMT无杆气缸上,气缸间的连接则由连接件进行连接。

图7 压紧抹平机构装配图

胶辊需要实现3个方向移动,方向上升运动通过RMT无杆气缸实现,方向抹平运动通过HLQ滑台气缸1实现,方向压紧运动通过HLQ滑台气缸2实现。胶辊内部有滚动轴承,胶辊外壳在薄膜裹料表面上可实现纯滚动,避免摩擦力突变使薄膜产生不均匀的过度拉伸现象。2个方向实现抹平运动的HLQ滑台气缸1采用背对背安装,压紧裹料时,在保证薄膜与工件表面接触面积的同时,极大地减少了两胶辊间的距离,使空间结构更紧凑。方向实现压紧功能的HLQ滑台气缸2安装在方向HLQ滑台气缸1尾部,在方向HLQ滑台气缸1动作全过程中,HLQ滑台气缸2始终在抹平气缸本体上方,避免产生附加弯矩,保证了胶辊方向运动的精度。确定最大负载、最大允许动能并校核,见式(2)。运行工程中力矩负载校核见式(3),运行末端力矩负载校核见式(4)。

式中:为实际负载;a为实际运行速度;a为允许动能。

式中:为实际负载;1为与缸杆平行力臂长度;2为与缸杆垂直力臂长度;为惯性加速度;为HLQ气缸水平方向补偿系数;为HLQ气缸竖直方向补偿系数;a为力矩负载允许值。

塑料箱经过定位、整形夹紧后固定在回转平台上,通过夹膜机构伸展膜料并与回转机构配合完成缠膜,缠绕2圈后由切断机构切断模料,抹平机构通过胶辊辊压膜料实现对膜料的抹平、压实,见图8。

图8 缠膜、抹平工艺过程

3 虚拟装配及仿真

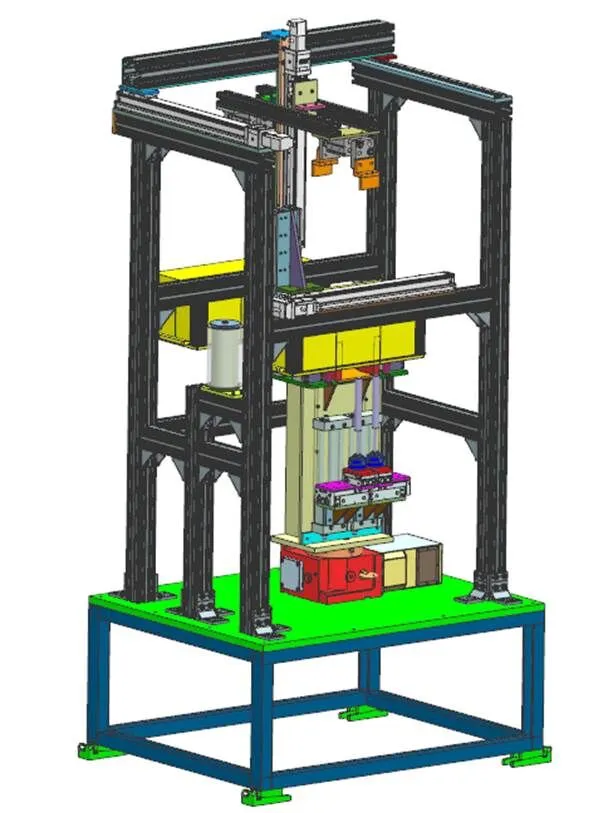

将上下料机构、定位整形机构、送膜切断机构、压紧抹平机构设计完成以后,完成对四大机构的数字化建模,总体装配见图9。

图9 自动缠膜包装机总体装配

通过对自动缠膜包装机的各个零部件进行虚拟装配,对产品设计的装配可行性进行分析验证,根据其上料、定位、整形、送膜、切断、压紧、抹平和输送等工艺循环过程,进行运动仿真试验。结果表明各零部件间运转良好,无干涉现象,各工段之间衔接得当,能够高效地完成对塑料箱上料、下料、定位整形、送膜切断以及压紧抹平等功能。

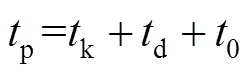

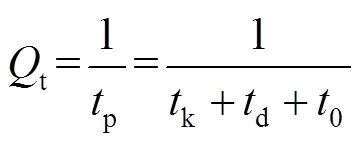

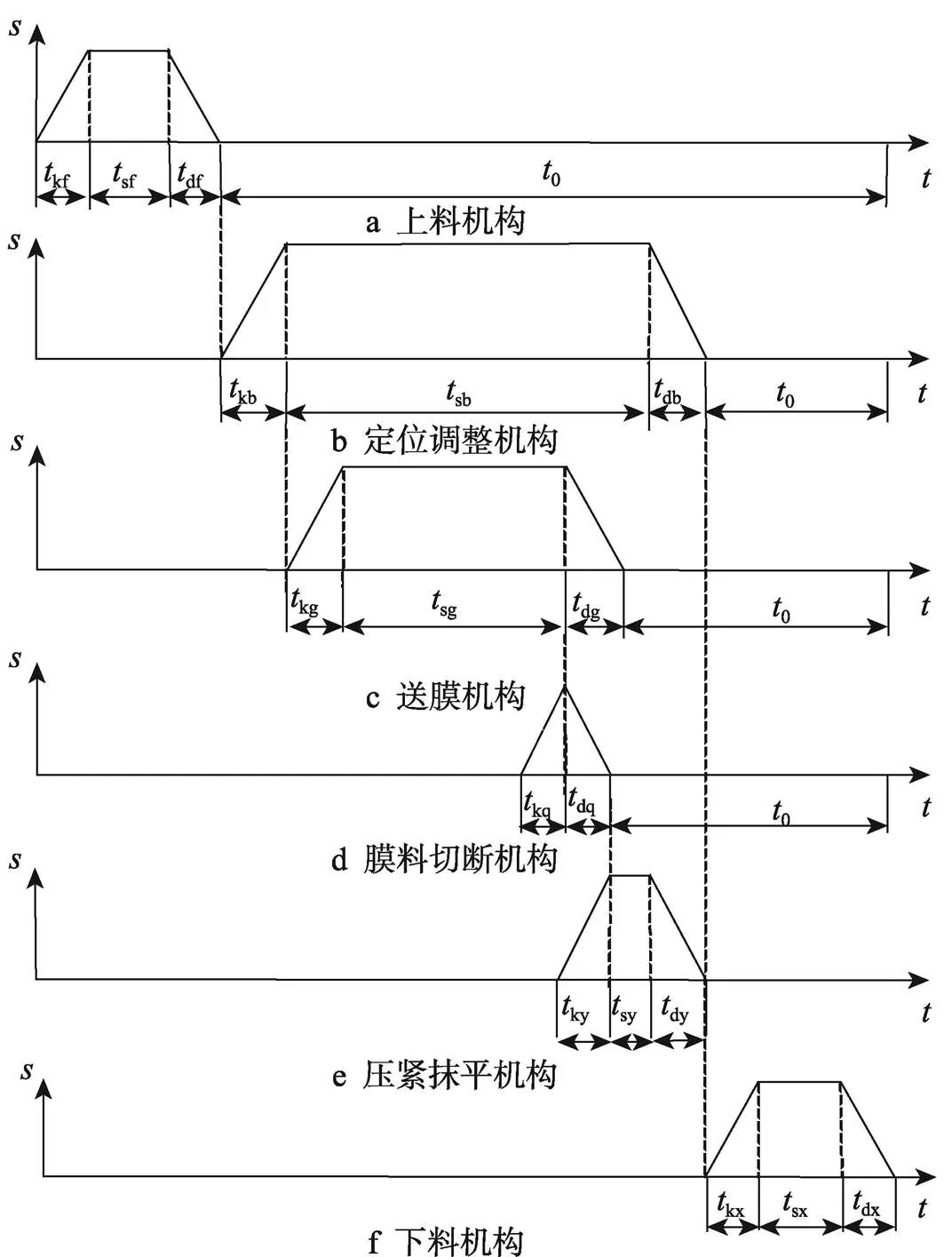

塑料箱自动缠膜包装机各执行机构的运动循环图的同步化设计,见图10。自动机械的工作循环时间p由基本工艺时间k和辅助时间f组成,辅助时间可以进一步划分为空行程时间d和停歇时间0等2个部分,即:

计算理论生产率:

式中:k由包装过程的相关工艺参数确定;d根据执行机构的运动规律确定,可以通过高速而平稳的运动规律来缩短;0通过工艺合理的运动循环图设计。经计算缠膜包装效率为42 s/件,相较于人工方式的效率提升了1.4倍。

图10 自动缠膜包装工作循环设计

4 结语

针对目前工厂蓄电池外壳塑料箱整形、缠膜及物料输送均为人工操作这一问题,依据功能模块化设计理念提出了托盘式塑料箱缠膜的解决方法,并进行三维建模和运动仿真,设计了一种塑料箱自动缠膜包装工艺方法。该方法的优点主要包括:

1)自动化的程度高。装置的上下料及缠绕过程完全自动化,模拟包裹后生产效率可达到42 s/件,相较于人工方式提升了1.4倍。对不同尺寸的塑料箱加工时,工人只需进行膜料及定位板的更换,设备可按照程序的设定进行更改调试。

2)可靠性、紧凑性设计。在保证构件运动空间的前提下,对各机构间的装配位置进行了布局优化,尤其是在考虑误操作的情况下,对因动作顺序颠倒而产生的干涉部分进行优化处理,提高了设备的可靠性。

3)有效精准控制。运用传感器有效检测气缸的运动位置,利用伺服电机精确控制直线模组上滑台的运动,回转工作台通过伺服电机准确控制旋转角度。

[1] 冯永飞. 苹果嫁接缠膜装置的设计与试验研究[D]. 保定: 河北农业大学, 2020: 20-28.

FENG Yong-fei. Design and Experimental Study on Film Wrapping Device for Apple Grafting[D].Baoding: Hebei Agricultural University, 2020: 20-28.

[2] 苏合新, 吕俊燕, 郑明辉, 等. 小型产品自动缠膜包装机的设计[J]. 装备制造技术, 2021(1): 57-61.

SU He-xin, LYU Jun-yan, ZHENG Ming-hui, et al. Design of Automatic Wrapping Film Packaging Machine for Small Products[J]. Equipment Manufacturing Technology, 2021(1): 57-61.

[3] 杜韧, 孟奇凯, 赵忠贤. 新型圆草捆缠膜机设计及试验研究[J]. 机械设计, 2019, 36(2): 59-62.

DU Ren, MENG Qi-kai, ZHAO Zhong-xian. Design and Experimental Study of a New Type of Film Wrapping Machine for Round Straw Binding[J]. Journal of Machine Design, 2019, 36(2): 59-62.

[4] 尚东阳, 赵树国, 姜阳, 等. 基于模块化设计的全自动纸箱包装机[J]. 轻工机械, 2017, 35(5): 6-11.

SHANG Dong-yang, ZHAO Shu-guo, JIANG Yang, et al. Full-Automatic Carton Packaging Machine Based on Modular Design[J]. Light Industry Machinery, 2017, 35(5): 6-11.

[5] 崔瀚, 于喜川. 摇臂式缠膜机的设计及有限元分析[J]. 机械制造与自动化, 2019, 48(6): 115-117.

CUI Han, YU Xi-chuan. Design and Finite Element Analysis of a Rocker Arm Type Film Wrapping Machine[J]. Machine Building & Automation, 2019, 48(6): 115-117.

[6] 丁彩红, 张中, 赖勇. 主从机械手手爪设计与优化[J]. 机械设计与制造, 2018(12): 181-184.

DING Cai-hong, ZHANG Zhong, LAI Yong. Remote Control Manipulator Gripper Design and Optimization[J]. Machinery Design & Manufacture, 2018(12): 181-184.

[7] 刘玉英. 我国纸箱包装机械发展的方向浅议[J]. 中国设备工程, 2017(18): 177-178.

LIU Yu-ying. Discussion on the Development Direction of Carton Packaging Machinery in China[J]. China Plant Engineering, 2017(18): 177-178.

[8] CHOLID M, HARIYADI U, SUSANTO S, et al. Effects of Grafting Time and Grafting Methods Used on Scion and Rootstock Compatibility of Physic Nut (Jatropha Curcas L.)[J]. Asian Journal of Agricultural Research, 2014, 8(3): 150-163.

[9] 裘升东, 俞祥木, 谢成梁. 纱布片包装机设计分析[J]. 机械设计与研究, 2019, 35(3): 189-192.

QIU Sheng-dong, YU Xiang-mu, XIE Cheng-liang. Design and Analysis of Gauze Packing Machine[J]. Machine Design & Research, 2019, 35(3): 189-192.

[10] SMITH, DUANE R. Overcome the Challenges in Winding Flexible Packaging Film[J]. Plastics Technology, 2015, 61(9): 12-16.

[11] 林利彬, 张昱, 陆英, 等. 一种指甲油自动包装生产线的设计与实现[J]. 包装工程, 2017, 38(21): 135-140.

LIN Li-bin, ZHANG Yu, LU Ying, et al. Design and Implementation of an Automatic Nail Polish Packaging Production Line[J]. Packaging Engineering, 2017, 38(21): 135-140.

[12] KOVALEV S, DELORME X, DOLGUI A, et al. Minimizing the Number of Stations and Station Activation Costs for a Production Line[J]. Computers & Operations Research, 2017, 79(8): 131-139.

[13] 张帆, 杨懿, 吴四鹏. 基于Ansys Workbench的电炖锅包装设计与仿真分析[J]. 包装工程, 2020, 41(1): 95-102.

ZHANG Fan, YANG Yi, WU Si-peng. Packaging Design and Simulated Analysis of Electric Cookers Based on Ansys Workbench[J]. Packaging Engineering, 2020, 41(1): 95-102.

[14] SORRENTINO L, TERSIGNI L. Performance Index Optimization of Pressure Vessels Manufactured by Filament Winding Technology[J]. Advanced Composite Materials, 2015, 24(3): 269-285.

[15] ZHANG H. Design and Implementation of the Clamping Device for the Underwater Blast Shoveling[J]. Applied Mechanics & Materials, 2015, 77, 5(1): 68-72.

Design of Automatic Film Wrapping and Packaging Machine for Battery Plastic Box

NIU Hu-li, YANG Jia-jun, ZHANG Jia-yu, DUAN Tian-feng, WU Peng

(School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang 050018, China)

Aiming at the problems of dust pollution and damage of battery shell plastic box during storage and transportation, the box needs to be coated after injection molding. However, due to the thin shell of the battery and the serious deformation caused by the protective means of heat shrinkage process, which has a great impact on the product quality, there is an urgent need to design an efficient and convenient protective packaging process of the battery shell. According to the concept of functional modular design, a solution of film wrapping in tray was put forward for the plastic box. Then, for the film wrapping and packaging, an automatic film wrapping process of plastic box was formulated which integrated shaping, film wrapping and material transportation and the mechanical system design of each functional module for film wrapping and packaging was conducted. Finally, the rationality of the process was verified by digital means. The equipment realized the integrated production of shaping, film wrapping and material transportation of various specifications of battery shell plastic boxes, and the efficiency reached 42 s/piece, which was 1.4 times higher than that of manual mode. The structure of the equipment is reasonable. On the premise of ensuring the quality of film wrapping and packaging, the equipment improves the efficiency of film wrapping and packaging, promotes the process of enterprise automation, and provides a solution for automatic film wrapping and packaging of plastic boxes.

battery shell; film wrapping; packaging; shaping; surface packaging

TB486+.1

A

1001-3563(2023)03-0194-06

10.19554/j.cnki.1001-3563.2023.03.024

2022−04−07

牛虎利(1981—),男,博士,副教授,主要研究方向为机电一体化设备研发、机械自动化技术。

张嘉钰(1966—),男,硕士,教授,主要研究方向为机电一体化设备研发。

责任编辑:曾钰婵