高耐水煮性塑料涂料用丙烯酸酯乳胶的制备与性能

贾 斌,吴志伟,乔永洛,2,*,申 亮,3

(1.江西科技师范大学化学化工学院涂料与高分子系,江西 南昌 330013;2.江西省有机功能分子重点实验室,江西 南昌 330013;3.江西省水性涂料工程研究中心,江西 南昌 330013)

1 前言

随着社会的高速发展,塑料因其质轻、绝缘、价格优廉等特点,已经成为金属和木材的绝佳替代品,被广泛的应用于建筑与房地产、包装工业、汽车、家用电器、3C 电子产品、医疗器械以及其他工业领域。但是塑料的抗划伤性和耐老化性差,往往需要塑料涂料来提供防护效果和增加装饰性。随着环保法规的日益严格和人们健康意识的增强,传统的油性塑料涂料需要尽快用更环保的水性涂料替代[1]。目前,水性塑料涂料主要包括水性丙烯酸涂料、水性UV涂料和水性聚氨酯涂料等,其中水性丙烯塑料涂料具有优良的保光保色性、透明性、性价比高、耐光和耐久性,低温性能好,对紫外线的降解作用不敏感与优良的抗氧化性,使其在水性塑料涂料市场中的应用日益受到关注[2]。但是由于丙烯酸酯涂料具有热粘冷脆的特点,尤其在高温水煮条件下易发生热胀冷缩现象,导致耐水煮后涂层附着力不良,限制了它在很多领域的应用,因此提高水性丙烯酸塑料涂料的耐沸水煮性是该领域的一个难点。本文拟采用种子乳液聚合工艺,引入羧基单体和酮肼交联体系,制备出一种性能优异的苯丙乳胶,其所制备的丙烯酸酯塑料涂料不仅可以满足一般塑料涂料在硬度、附着力和耐醇擦方面的要求,而且它在耐水煮性方面表现突出,克服了水性丙烯酸酯涂料在塑料基材上应用的一大难点,拓宽了丙烯酸酯乳胶在涂料领域的应用范围。

2 实验部分

2.1 实验原料

甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸丁酯(BA)、甲基丙烯酸(MAA):工业级,日本三菱;丙烯酸(AA)、衣康酸单丁酯(MBI):工业级,上海阿拉丁生化科技股份有限公司;β-羧乙基丙烯酸酯(β-CEA):工业级,湖南瑞臻新材料有限公司;双丙酮丙烯酰胺(DAAM)和己二酸二酰肼(ADH):化学纯,山东科麦有限公司;十二烷基硫酸钠(SDS):工业级,广州富邦贸易有限公司;过硫酸铵(APS):分析纯,国药集团华星试剂有限公司;氨水:化学纯,廊坊鹏彩化工有限公司;铝粉:工业级,富恒新材料股份有限公司;二丙二醇丁醚(DPNB):工业级,江苏德纳化学股份有限公司;乙二醇丁醚(BCS):工业级,上海凯茵化工有限公司;消泡剂(BYK-024):工业级,上海广百新材料有限公司;润湿剂(TEGO-4100):工业级,上海卜丁化工有限公司;增稠剂(Gabriel 83XS):工业级,广州市斯涂源化工有限公司;去离子水:实验室自制。

2.2 主要仪器

BGD 750/2 高速分散机:广州标格达实验室仪器用品有限公司;YZ1515x longer pump 蠕动泵:上海领德仪器公司;HWS-1 水浴锅:广州标格达实验室仪器用品有限公司;NDJ-1 型旋转式黏度计:常州德普纺织科技有限公司;NICOMPN3000 激光粒径分析仪:美国PSS 公司;QFH-HG600 百格刀涂膜划格器:广州圆笑船舶设备有限公司;QHQ-A 便携式铅笔硬度计:深圳市森宇仪器设备有限公司;BGD 521 涂层耐溶剂测定仪:广州标格达实验室仪器用品有限公司。

2.3 丙烯酸酯乳胶的合成

本文采用半连续种子乳液聚合法制备丙烯酸酯乳胶(固含量为45%,Tg为75 °C)的工艺如下:

(1)室温下,将去离子水和部分乳化剂加入1000 mL 四颈烧瓶中,置于恒温水浴锅,以170 r/min的转速搅拌并升温加热,作为釜底;

(2)以560 r/min 的转速,使用高速分散机将剩余的乳化剂和去离子水于另一四颈烧瓶中分散均匀,然后加入混合单体,作为预乳化液;

(3)当釜底温度升至50 °C 时,称取3%预乳液作为种子加入釜底,并加入少量含有引发剂的水溶液,继续升温至85 °C;釜底变蓝后保温0.5 h,将剩余的预乳化液和引发剂溶液,用蠕动泵匀速滴加至釜底中,0.5 h 滴加完毕;保温1 h 后降温至75 °C,加入吊白块和叔丁基过氧化氢进行后处理;0.5 h 后降温冷却至室温,加氨水中和至pH 值为8;最后加入ADH,分散均匀后即可过滤出料。

2.4 塑料涂料的制备

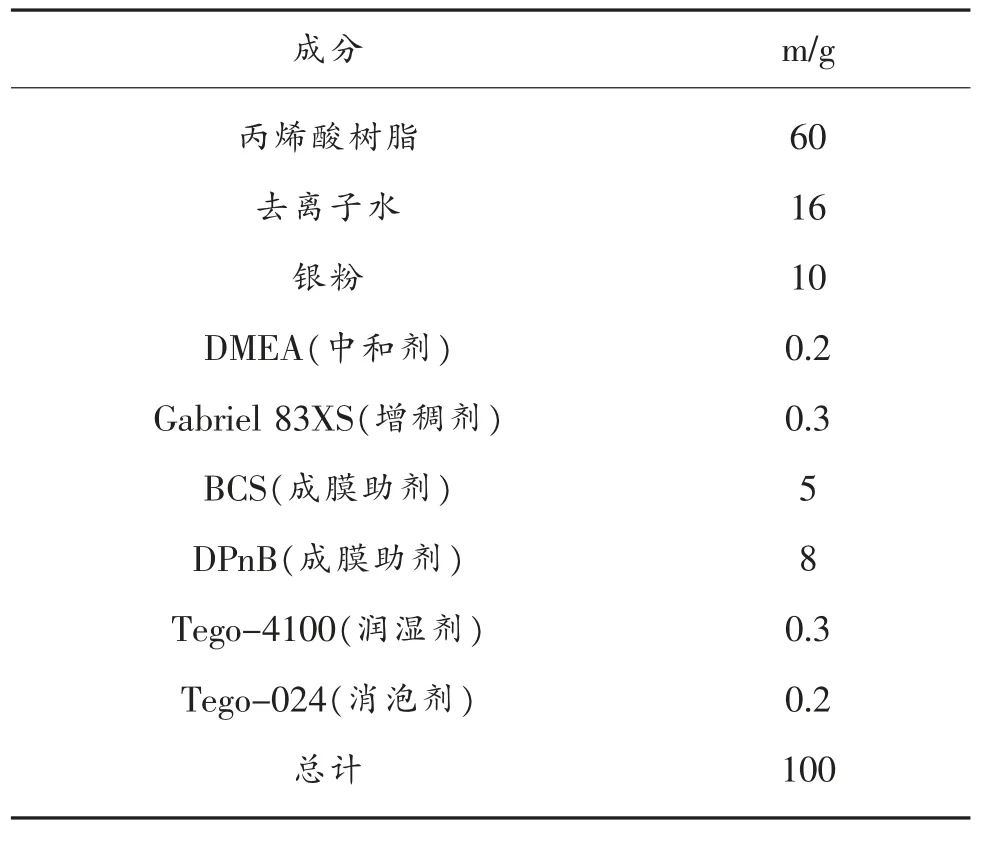

按照如下配方制得水性丙烯酸酯塑料涂料,将涂料均匀喷涂于ABS 塑料上(干膜厚度20±3 μm),然后置于75 °C 烘箱,40 min 后取出,在常温放置0.5 h 后测试其性能。

表1 水性塑料涂料配方

2.5 性能检测

乳液固含量:按照GB/T 1725-2007 中的培养皿法,平行测量三次后,取平均值。乳液凝胶率:丙烯酸乳液出料时,将瓶壁、搅拌桨和滤布所残留的胶状物收集,放置于120 °C 烘箱烘烤2 h,冷却后称重,其烘干质量占单体总质量的百分比即为凝胶率。单体转化率:通过乳液固含量和凝胶率,按式(1)计算单体转化率[3];转化率=×100%;乳液粒径:参照GB/T 11175—2002 测试。涂膜附着力:参照GB/T 9286—1998 测试。涂膜铅笔硬度:参照GB/T 6739—1991 测试。涂膜耐水煮性:根据GB/T 1733-93 使用浸沸水常压试验法测试[4]。耐醇擦性:参照GB/T 23989—2009 测试[5]。乳液热储稳定性:取5 g 乳液放于10 mL 的密封玻璃瓶中,在50 °C 烘箱恒温放置24 h,观察是否出现破乳、分层或凝胶[6]。乳液稀释稳定性:将乳液用水稀释至固含为3%,然后取100 g 稀释乳液于量筒中,常温静置24 h 后,观察有无沉淀现象[6]。乳液钙离子稳定性:将乳液与质量分数为5%的CaCl2溶液,按照4∶1 进行混合,静置24 h,未发生分层或絮凝则代表通过[7]。

3 结果讨论

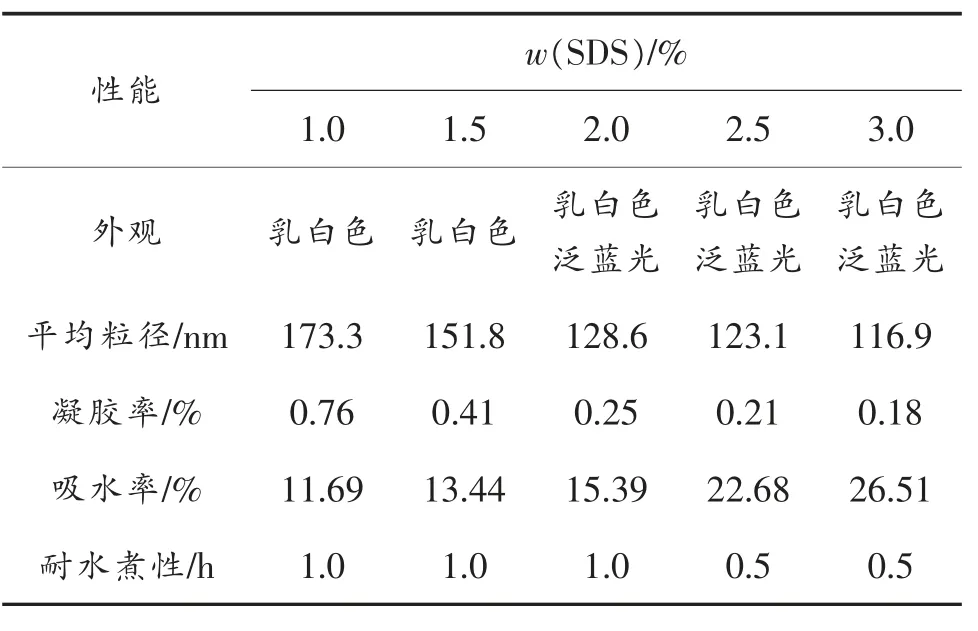

3.1 乳化剂用量对涂膜性能的影响

作为乳液聚合体系中的重要组分之一,乳化剂的用量直接影响着乳液聚合的稳定性和涂膜的性能。由表2 可知,随着乳化剂SDS 用量的增加,乳胶粒平均粒径逐渐变小,凝胶率降低,涂膜吸水率持续增加。这是因为乳化剂用量越多,聚合体系中形成的胶束越多,乳胶粒径越小。同时,大量游离的乳化剂分子降低了水相和油相的界面能,有利于聚合体系的稳定,使得凝胶率降低。由于乳化剂分子带有亲水性基团,当其使用过量时,大量游离的乳化剂分子在涂膜固化过程中会迁移到涂膜表面,导致涂膜的耐水煮性下降,吸水率升高。综合而言,SDS的最佳用量为2.0 wt.%。

表2 SDS 用量对乳液聚合反应及涂膜性能的影响

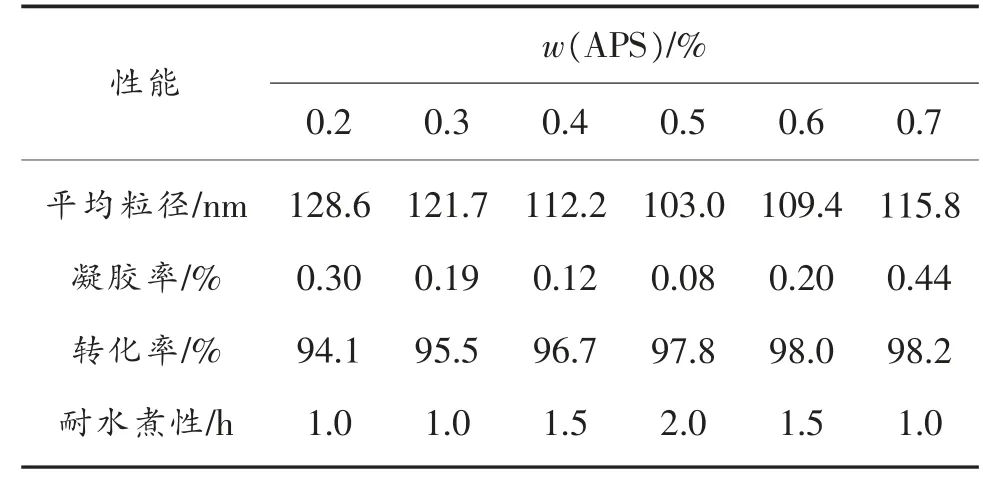

3.2 引发剂用量对乳液聚合反应的影响

引发剂的用量也对乳液聚合起着至关重要的作用,将直接影响单体转化率和凝胶率。由表3 可知,随着引发剂APS 用量的增加,丙烯酸酯乳液的平均粒径和凝胶率呈先减小后增大的趋势,但是单体转化率在逐渐增大。这是因为乳液聚合是以胶束成核机理为主,体系中引发剂用量越多,产生的自由基越多,单体转化率越大,凝胶率越低。同时,形成的乳胶粒数目越多,在乳化剂用量一定时,平均粒径越小。当引发剂用量过多时,一方面使得乳液体系中电解质浓度过高,乳胶粒双电层结构变薄,乳胶粒稳定性变差,乳胶粒子聚并的几率增大,乳胶粒平均粒径增大;另一方面,体系中自由基分解过多,单体聚合速率加快,反应体系放热过多,反应进程难以控制,导致体系凝胶率急剧上升[8]。并且,引发剂用量提高会导致树脂分子量降低,功能基团分布更加均匀,而且APS 带有亲水性基团,有利于提高树脂对基材的润湿性,导致涂膜的耐水煮性提升。但是当引发剂过量时,大量游离的亲水性基团,使涂膜的耐水煮性下降。整体而言,引发剂的最佳用量为0.5 wt.%。

表3 APS 用量对乳液聚合反应及涂膜性能的影响

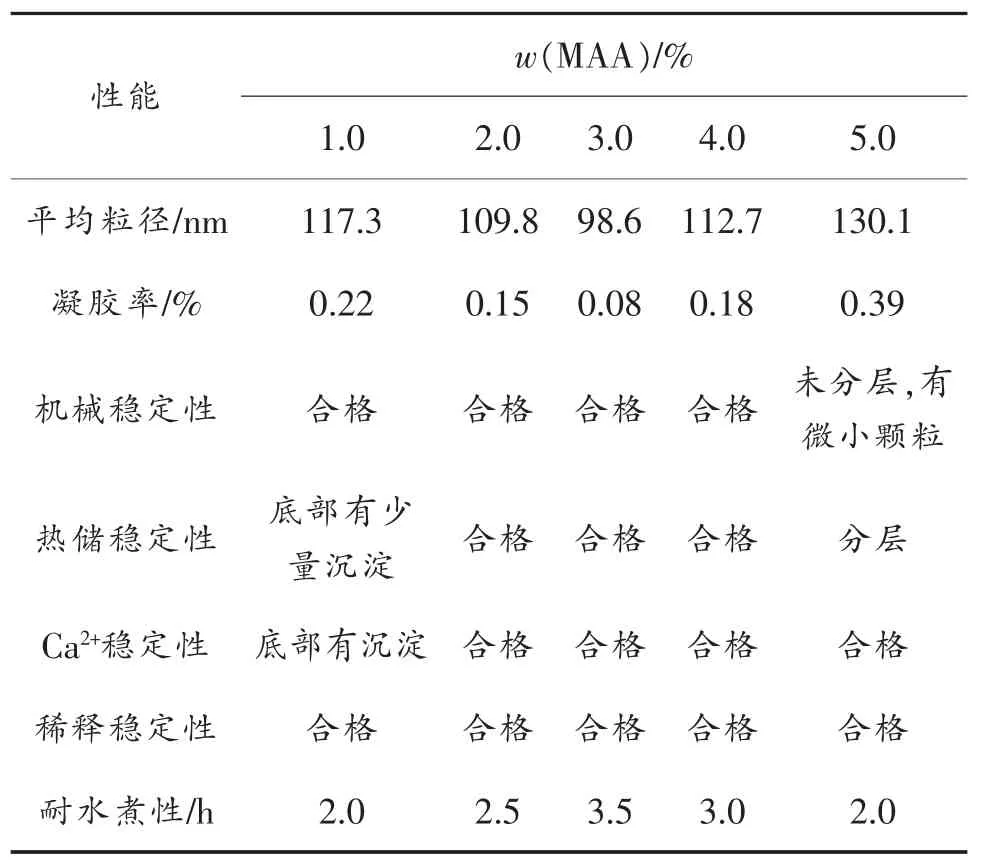

3.3 羧基单体用量对乳胶性能的影响

丙烯酸酯乳胶的稳定性是制备水性涂料的前提,而羧基单体用量会影响乳液聚合的稳定性以及乳胶的结构和性能,造成原料浪费,产率降低,性能不佳等不良现象。同时,由于MAA 是极性单体,会影响涂膜在基材上附着程度,并且用量过多会对塑料涂料的耐水煮性造成较大影响[9]。由表4 可知,随着MAA 用量的增多,乳胶粒平均粒径先减小后增大,凝胶率也先减小后增大。这是由于随着MAA 用量增多,富集在乳胶粒表面的羧基增多,在乳胶粒表面形成较厚的水化层,有效阻止了乳胶粒子的聚集,使得凝胶率降低,并且使乳胶粒表面的乳化剂减少,游离的乳化剂分子增多,形成更多的增溶胶束,使得乳胶粒径减小。当MAA 用量较少时,分布在乳胶粒外部的羧基较少,其形成的空间位阻较弱,在Ca2+稳定性测试中,Ca2+容易扩散进入双电层,引起S 电位的降低和双电层厚度的压缩,当势能屏障消失时,乳胶颗粒聚集,发生聚沉现象。当MAA 用量过多时,聚合体系亲水性增强,部分单体水相成核,低聚物抢夺聚集在乳胶粒表面的乳化剂分子,破坏了乳胶粒结构,导致凝胶率上升。同时,富集在乳胶粒表面的大量羧基能在部分乳胶粒之间形成“桥联”作用,使得小粒径的乳胶粒子聚集,导致乳胶粒平均粒径增大;在机械稳定性和热储稳定性测试环境下,乳胶粒子运动加快,且体系中存在大量低聚物,粒子之间不断相互碰撞聚集,直至受到重力影响,发生聚沉现象[10]。当MAA 用量为3.0 wt.%时,乳胶粒平均粒径最小,凝胶率最低,且机械稳定性、热储稳定性、电解质稳定性及稀释稳定性良好。并且,涂膜的耐水煮性随着MAA 用量的增加呈现先增强后减弱的趋势。这是因为当MAA 用量少时,乳液稳定性差,对银粉包覆性不佳,涂膜强度低,造成耐水煮性差。但当MAA 用量过多时,尽管乳液钙粒子稳定性和稀释稳定性有所提高,但丙烯酸树脂的亲水性太强,不仅会造成其机械稳定性和热储性能下降,而且会严重影响漆膜的耐水煮性。综上所述,羧基单体最佳用量为3.0 wt.%。

表4 MAA 用量对乳胶性能和涂膜耐水煮性的影响

表5 羧基单体对涂膜性能的影响

表6 DAAM 用量对涂膜性能的影响

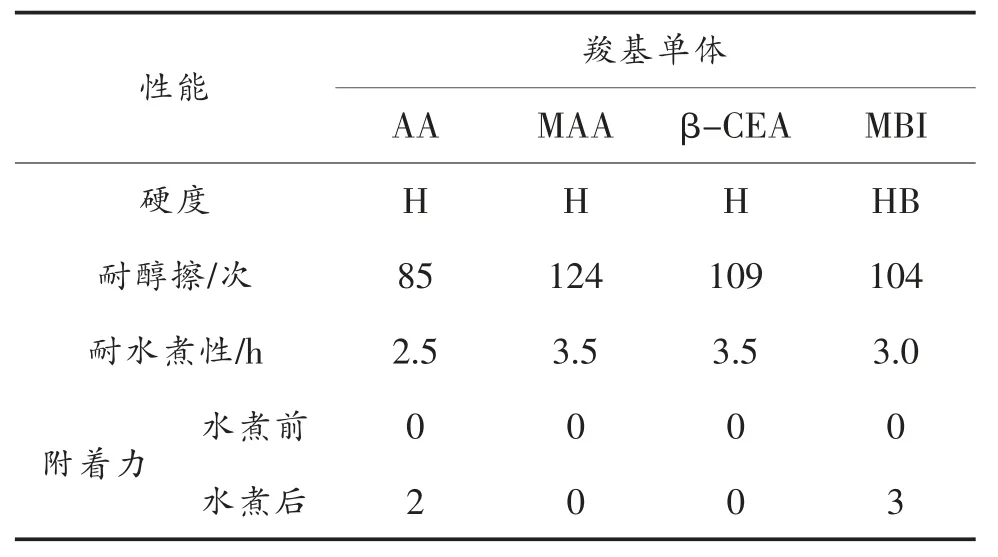

3.4 羧基单体种类对乳液及涂膜性能的影响

亲水亲油平衡值(HLB)的大小决定了物质的亲水性或亲油性。根据Griffin 分子结构法可知HLB值存在AA(12.50)>MAA(10.46)>β-CEA(6.25)>MBI(4.83)顺序,即AA 亲水性最强,MAA 次之,MBI 亲油性最强[6]。由表4 可知,AA 的亲水性强,体系中存在游离的羧基,固化时会迁移到涂膜表面,导致涂膜吸水率升高,因此常压水煮测试2.5 h 后,涂膜表面出现大面积起泡且变色严重,导致附着力下降;MAA 侧链含有甲基,具有空间位阻作用,共聚倾向优于AA,大部分羧基分布在乳胶粒表面,涂膜吸水率也有影响,3.5 h 常压水煮后,涂膜表面轻微起泡且轻微变色;β-CEA 和MBI 的疏水性更强,对涂膜的吸水率影响较小,但是MBI 分子中羧基与酯基的诱导效应比β-CEA 的强,其导致聚合物的热稳定性下降,所以常压水煮测试后,涂膜的附着力变差。由于MAA 相比于β-CEA 亲水性更强,使丙烯酸酯乳胶的触变性增强,降低了银粉在成膜过程中的流动程度,有利于银粉排列,从而提高了涂膜的耐醇擦性能[5]。综上所述,羧基单体选用用量为3.0 wt.%的MAA。

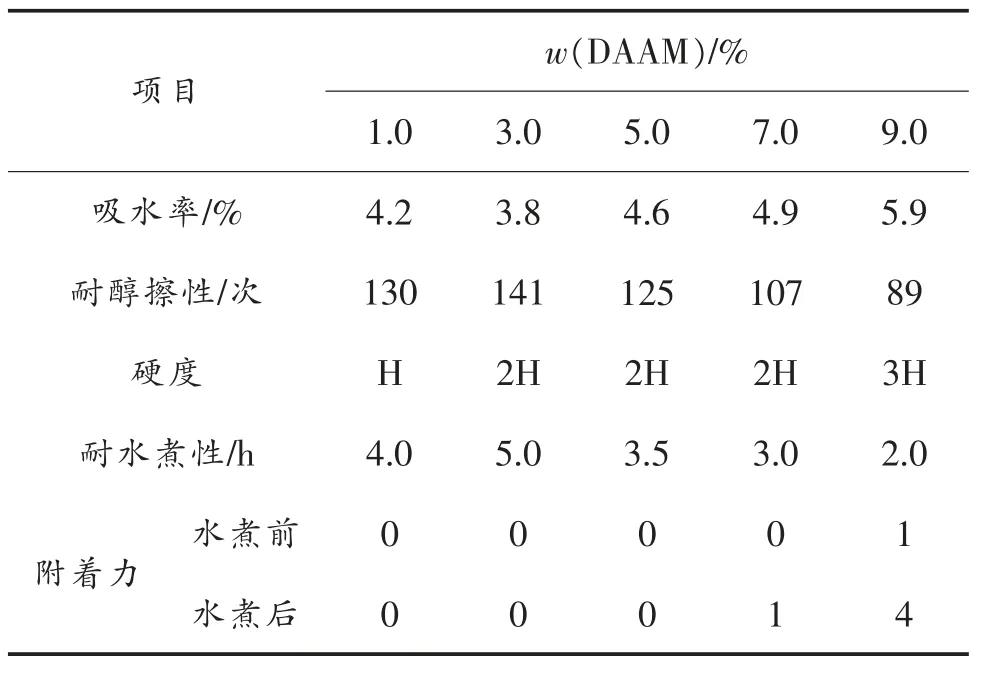

3.5 交联体系用量对乳液及涂膜性能的影响

DAAM/ADH 是广泛应用的室温自交联单体,使用该体系成膜后,有利于提高乳胶膜的硬度、耐醇擦性和耐水煮性等。本研究程中固定DAAM 与ADH 的物质的量为2∶1。酮肼交联反应机理如图2所示。由图5 可知,随着交联单体DAAM 用量的增加,涂膜的吸水率呈现先减小后增大的趋势。这是因为当DAAM 用量较少时,乳胶膜的交联度提高,形成更加致密的表面,导致水分渗入困难,乳胶膜吸水率下降;当DAAM 用量过多时,由于DAAM 与ADH 均带有亲水性基团,使得涂膜的亲水性增强,有助于水分子的进入,导致涂膜的吸水率升高。随着DAAM 用量增加,分子间交联形成致密的三维网状结构,涂膜硬度也随着提高。但是当DAAM 用量过多时,涂膜交联程度过高,表现出硬而脆,导致涂膜在ABS 塑料上的附着力下降。同时,由于DAAM和ADH 含有亲水性基团,使涂膜亲水性增强,导致涂膜吸水率升高,耐水煮性下降[11]。故DAAM 用量为3.0 wt.%,涂膜性能较好。

图2 DAAM 和ADH 交联机理

4 结论

本文通过优化乳化剂和引发剂的用量、羧基单体的种类及用量、酮肼交联体系的用量,提升可水性丙烯酸酯乳胶塑料涂料的耐水煮性。综合来看,当树脂Tg为75 °C,乳化剂SDS 用量为2.0 wt.%,引发剂APS 用量为0.5 wt.%,MAA 用量为3.0 wt.%,DAAM 用量为3.0 wt.%时,所制得的水性丙烯酸酯乳胶不仅能满足一般塑料涂料的性能需要,而且在耐水煮性方面表现优异,有望大大扩宽其在涂料领域中的应用范围。