不同碳含量贝氏体合金钢等温淬火后的组织与性能

郝晓歌,赵雷杰,王艳辉,马鹏辉,张 孜,岳 赟,熊 鹏

(1. 河北工程大学 机械与装备工程学院,河北 邯郸 056038;2. 河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023)

无碳化物贝氏体钢由于特有的工艺和性能,也被称为低温贝氏体钢或超高强度贝氏体钢,相较于传统的贝氏体钢来说,该钢是综合力学性能更为优异的新型合金钢,引起了国内外学者们的广泛关注[1-3]。由于消除了渗碳体对硬度和冲击性能的不良影响,无碳化物贝氏体钢具有更好的强韧性和耐磨性[4]。康沫狂等[5]最初通过在钢中添加Si、Al等抑制碳化物析出的合金元素制备出了在贝氏体铁素体间分布着奥氏体薄膜的新型准贝氏体组织,其力学性能优良。Caballero和Bhadeshia等[6]用高碳高硅钢在200 ℃的低温条件下经过长达数天制备出厚度仅在20~40 nm的超细贝氏体,其强度达到2.5 GPa,硬度在600 HV以上,韧性在30~40 MPa·m1 /2,证明含量高的C和Si可以有效细化贝氏体板条,提高钢的韧性。然而性能优异的高碳贝氏体钢也存在制备周期长的缺点,为了改进这项缺点,燕山大学张福成团队[7]通过连续冷却工艺将高碳高硅贝氏体钢的制备周期缩短至几个小时。高的碳含量还会对钢焊接性能有不利影响,一些研究人员因此转向低碳贝氏体高强钢的制备和性能研究,以期来替代高碳贝氏体钢。截至目前,研究人员在针对贝氏体钢强化机理、组织细化和改善焊接性能等方面都取得了很大成就[8-9],所开发的低碳贝氏体超强钢已经展现出十分优秀的综合力学性能。

碳元素在合金钢中起到多方面的作用。徐祖耀等[10]通过对70个钢种的相变动力曲线统计研究,发现奥氏体中碳含量的增加会降低马氏体相变开始点Ms,而对贝氏体相变开始点Bs没什么影响。在Singh等[11]的研究中,较低的温度下贝氏体相变的形核驱动力和奥氏体在等温时的屈服强度都会增大,而这两者是获得细小贝氏体板条的决定性因素。因此低碳钢的Ms点普遍较高,等温温度(略高于Ms点)的升高使得贝氏体铁素体板条变厚。许多研究[12-13]表明Ms点以下等温淬火时仍会继续进行扩散型的贝氏体转变,部分马氏体组织的存在会加速贝氏体开始转变的速度,通过轧制等变形工艺细化奥氏体晶粒,也可降低钢的Ms点,减小贝氏体厚度。这些新型工艺为低碳贝氏体高强钢的研究打开了新思路。

本文研究的3种合金钢含少量贵重金属,成本低廉,对其进行传统的贝氏体等温淬火即在960 ℃奥氏体化后,淬入硝盐浴中,保温一段时间,保温温度设在Ms点以上10~50 ℃。检测3种钢热处理后的抗拉强度、硬度、冲击性能以及断后伸长率等基本力学性能参数,总结了碳含量对无碳化贝氏体钢性能的影响规律,旨在为新钢种的研发和市场应用提供一定的理论指导,为课题后续的研究提供数据基础。

1 试验材料及方法

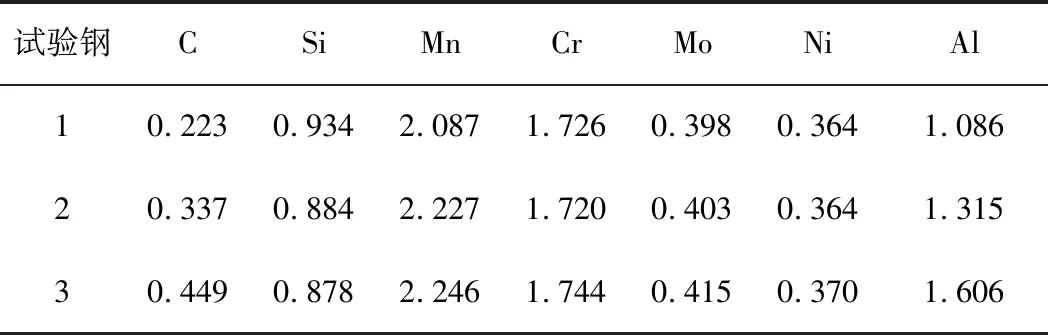

试验钢在50 kg工频感应炉内熔化,在960 ℃热锻成截面尺寸为60 mm×40 mm的方棒后缓冷。试验钢的化学成分见表1。Si原子在碳化物中的溶解度非常小,与Fe原子的亲和力大于C原子,因此阻碍了C原子从奥氏体中析出与Fe原子形成渗碳体,奥氏体中碳含量增加,稳定性得到提升,并起到一定的固溶强化作用;Al具有着和Si相似的作用,可以起到一定的固溶强化效果,能有效缩短贝氏体相变周期;Mn、Cr、Ni通常作为贝氏体钢中必不可少的元素均可以提高奥氏体稳定性,降低Ms点,使贝氏体转变在较低的温度下进行,容易获得细小组织,对低碳贝氏体钢的强度和韧性十分有利;Mo会提高原子的扩散激活能,使得C在奥氏体中的扩散变得困难,促进富碳奥氏体薄膜的形成,增强TRIP效应,提高钢的强塑性。

表1 试验钢的化学成分(质量分数,%)

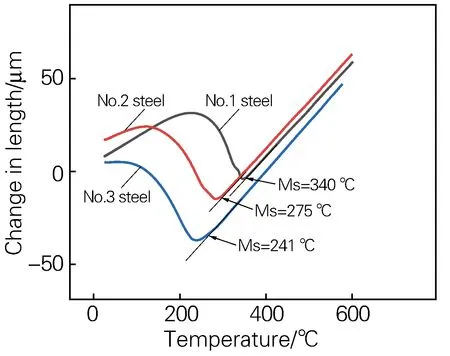

将φ4 mm×10 mm的圆柱试样放到DIL805L型膨胀仪上测试试验钢的相变点,利用金属材料发生相变时密度改变进而导致几何尺寸产生变化的特性,得到了试样的膨胀量随温度变化的曲线,如图1所示。根据膨胀曲线测得3种钢的马氏体相变起始点温度分别为340、275、241 ℃。图2是试验钢热处理工艺,先在箱式加热炉中进行960 ℃奥氏体化,然后放入盐浴炉(盐浴介质为NaNO2和KNO3各25 kg混合)中进行Ms点上10~50 ℃的保温,3种钢选择的等温温度分别为350、320、280 ℃,每种钢设3个不同的保温时间,以便观察到反应进行的前中后期贝氏体的转变情况。热处理试验结束后,对试样进行磨制、抛光,并用体积分数为4%硝酸酒精溶液腐蚀,采用OLYMPUS光学显微镜观察试样显微组织。用HVS-1000显微维氏硬度计测量试样的硬度值,载荷为10 N,保荷时间为10 s,每个试样测10个点的显微硬度,最后求其平均值。根据 GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》测定拉伸性能和冲击性能。用JB-300J摆锤式冲击试验机进行室温冲击试验,试样尺寸为10 mm×10 mm×55 mm,U型缺口试样。用WDW-100多加载速率微机控制电子万能试验机进行室温拉伸试验,矩形试样原始标距为25 mm,拉伸速率为3 mm/min。

图1 试验钢的膨胀曲线Fig.1 Thermo dilatometric curves of the tested steels

图2 热处理工艺示意图Fig.2 Heat treatment process diagram

图3 试验钢的等温转变(TTT)曲线(a)1号钢; (b)2号钢; (c)3号钢Fig.3 Isothermal transformation (TTT) curves of the tested steels(a) No.1 steel; (b) No.2 steel; (c) No.3 steel

2 试验结果及分析

2.1 显微组织

图3(a~c)分别是用金属材料相图计算与模拟软件(JMatPro)作出的1号钢、2号钢和3号钢等温转变(TTT)曲线,在此曲线中,可以估算某一温度下贝氏体转变开始和结束时间,也可估算某一时间贝氏体的转变量,由此可以作为制定试验方案的一个辅助工具。根据图3中的TTT曲线,随着碳含量的增加,两个曲线右移,贝氏体转变结束需要的时间越长,可预计3种试验钢分别在50、160和660 min基本完成贝氏体转变。

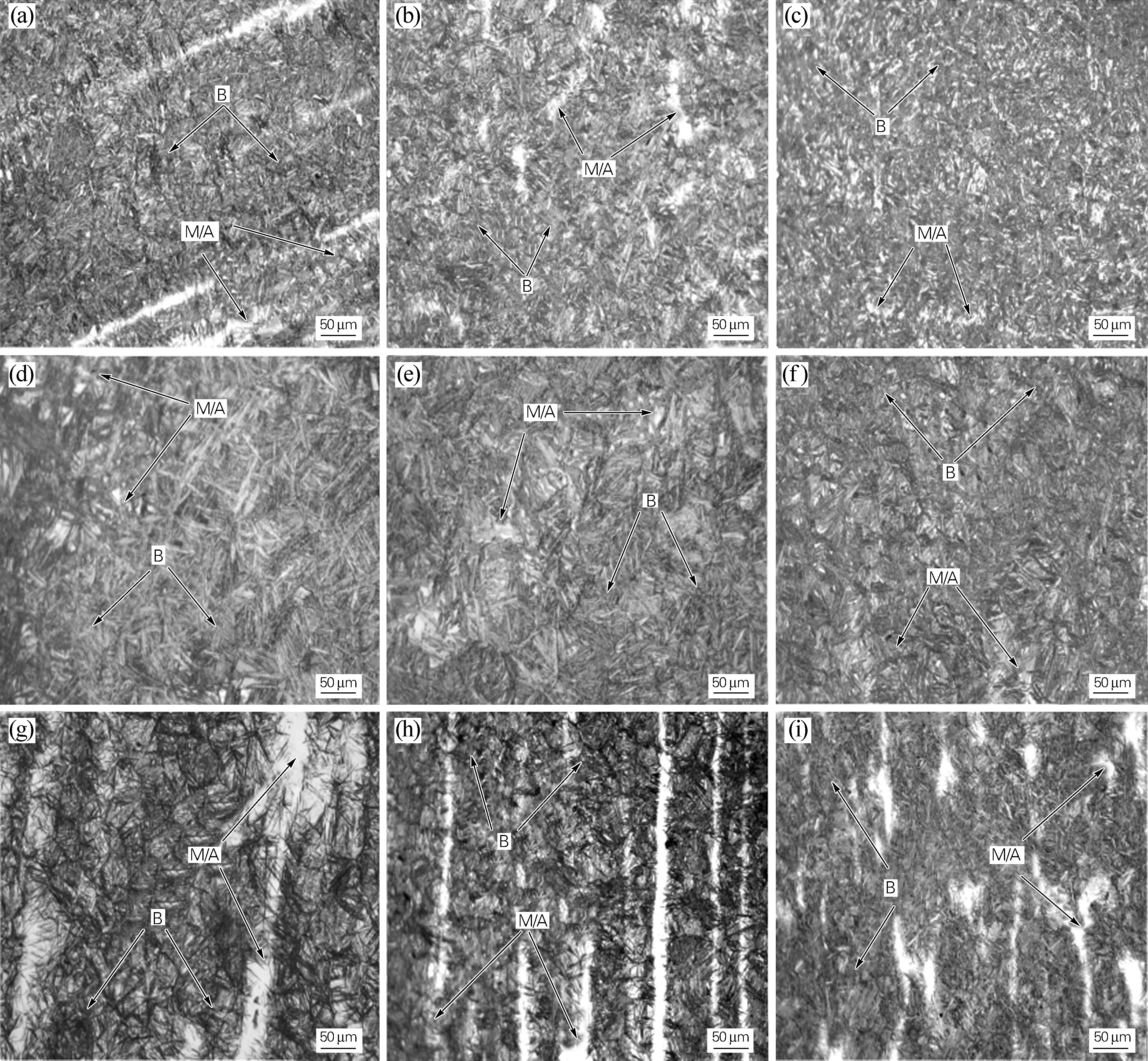

图4是3种试验钢在各自的等温温度下保温不同时间后的光学显微组织。图4中深色针状组织即为发生相变得到的下贝氏体组织(B),白色区域及浅灰色区域是未发生相变的富碳奥氏体或者富碳奥氏体与后续空冷转变成的二次马氏体的混合组织(M/A岛)。图4(a~c)是1号钢在350 ℃下保温不同时间的显微组织,可以看出,随着等温时间的延长,贝氏体的生成量在前中期快速增加,浅色区域的马氏体和残留奥氏体所占的部分逐渐细化及减少,在60 min 时贝氏体已经几乎布满整个视野。图4(d~f)是2号钢在320 ℃下保温不同时间的显微组织,在等温20 min时,贝氏体就已经快速生长,占据大部分生长界面,但其贝氏体铁素体板条之间间隔过大,还有许多生长空间,等温时间延长到180 min时,贝氏体铁素体板条明显细化,排列也更为紧密,块状残留奥氏体数量减少。图4(g~i)是3号钢在280 ℃下等温不同时间后的显微组织,可以看到等温60 min时贝氏体只转变了极少部分,存在大量条带状的残留奥氏体没有转变,初步推断是试验钢在锻造过程中产生碳分布不均匀的现象。等温时间从60 min延长到240 min,贝氏体转变量已达80%,但是其转变完全需要660 min之久,所以在240 min时其显微组织中仍然存在很多奥氏体没有转变完成。

图4 3种试验钢在各自等温温度下保温不同时间的显微组织(a)1号钢, 350 ℃×20 min; (b)1号钢, 350 ℃×40 min; (c)1号钢, 350 ℃×60 min; (d)2号钢, 320 ℃×30 min; (e)2号钢, 320 ℃×60 min; (f)2号钢, 320 ℃×180 min; (g)3号钢, 280 ℃×60 min; (h)3号钢, 280 ℃×120 min; (i)3号钢, 280 ℃×240 minFig.4 Microstructure of the three tested steels austempered at their respective temperatures for different time(a) No.1 steel, 350 ℃×20 min; (b) No.1 steel, 350 ℃×40 min; (c) No.1 steel, 350 ℃×60 min; (d) No.2 steel, 320 ℃×30 min; (e) No.2 steel, 320 ℃×60 min; (f) No.2 steel, 320 ℃×180 min; (g) No.3 steel, 280 ℃×60 min; (h) No.3 steel, 280 ℃×120 min; (i) No.3 steel, 280 ℃×240 min

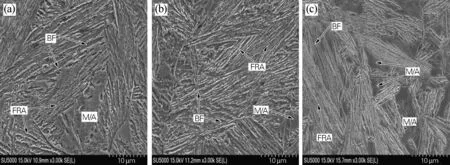

将在各自等温温度下保温最长时间的3种钢试样放在高倍扫描电镜下分析微观组织,如图5所示。3种钢的无碳化物贝氏体组织均是由黑色条状贝氏体铁素体(BF)和白色条状残留奥氏体薄膜(FRA),组织中还有未转变的块状奥氏体和冷却过程转变成的马氏体组成的M/A岛。FRA分布在BF边缘处,M/A岛则一般分布在不同生长方向的贝氏体束之间。从图5可看出,随着碳含量的增加,BF和FRA的尺寸均得到了细化。

综上所述,贝氏体等温淬火转变完成所需时间随其碳含量的增加而增加,这与前人的试验研究结果一致[14]。随着等温时间的延长,仍存在一定数量未转变的奥氏体,这是因为扩散到这些奥氏体中的碳越来越多而使其变得更稳定,相变驱动力降低而不再发生转变[15]。且钢中本来的碳含量较多时,更会提前结束转变。

图5 试验钢在各自等温温度下保温最长时间的SEM图(a)1号钢, 350 ℃×60 min;(b)2号钢, 320 ℃×180 min;(c)3号钢, 280 ℃×240 minFig.5 SEM images of the tested steels held at their respective temperatures for the longest time(a) No.1 steel, 350 ℃×60 min; (b) No.2 steel, 320 ℃×180 min; (c) No.3 steel, 280 ℃×240 min

2.2 力学性能

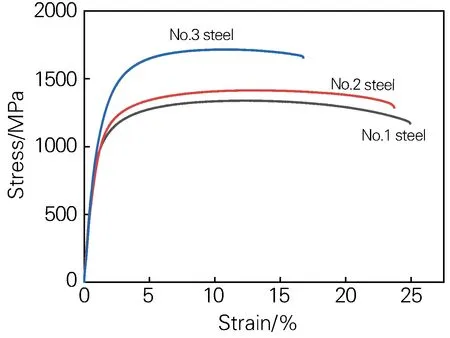

将保温时间最长的即分别经过60、180、240 min等温淬火的3种钢进行拉伸试验、冲击试验和显微硬度测量,此时3种试样中的贝氏体生成量是最多的,可确保贝氏体相变已完成。将拉伸试验数据用Origin软件处理得到3种钢的应力-应变曲线(见图6),从应力-应变曲线获得强度以及伸长率。将强度、伸长率和冲击与硬度试验得到的力学性能数据汇总于表2。可以看出,对于经过等温热处理生成的无碳化物贝氏体组织,碳含量对于抗拉强度和硬度的高低还是处于主导地位,随着含碳量的升高,抗拉强度和硬度值也随之升高;断后伸长率和冲击性能依次降低。根据文献[16-17] 可知,残留奥氏体的体积分数、尺寸和形貌都会对冲击性能有着较大影响,通过对比图4(c)和图4(i) 可以发现,图4(c)中的块状残留奥氏体体积较小,薄膜状的残留奥氏体可以有效抑制裂纹扩展[16],这也是其冲击性能最好的原因,而图4(i)中由于转变不完全,块状残留奥氏体大且多,在试验结束后的冷却过程中,块状残留奥氏体稳定性较差,容易转变为脆性马氏体,有利于裂纹形核和扩展,因此其硬度较高,而韧性下降。

图6 试验钢在各自等温温度下保温最长时间的应力-应变曲线Fig.6 Stress-strain curves of the tested steels held at their respective temperatures for the longest time

表2 试验钢热处理后的力学性能

3 结论

1) 3种碳含量的试验钢在960 ℃奥氏体化+Ms点以上10~50 ℃保温不同时间后均获得了无碳化物贝氏体组织。碳含量越高,贝氏体等温转变完全所需的时间也越长,贝氏体不完全转变的程度越大。

2) 抗拉强度和硬度随碳含量的升高有所提升,冲击性能随碳含量的升高而下降。

3) 大量的块状残留奥氏体对贝氏体钢的塑韧性有害,在进行等温淬火处理时应该尽可能得到更多的薄膜状残留奥氏体。