工程技术中的装配式建筑预制叠合剪力墙体系分析

荀轶

(山西应用科技学院,太原 030062)

1 引言

预制叠合剪力墙是一种新型结构体系,具有施工便捷、经济性强以及安全度高等优点,将其应用在建筑工程建设中,不仅能减少对不可再生资源的消耗,还能减少施工过程对周边环境的污染,同时有利于控制施工成本,真正实现节能降耗目标。如何在建筑工程中正确应用预制叠合剪力墙体系,是目前各相关人员需要考虑的问题。

2 预制叠合剪力墙体系具体应用

2.1 预制叠合剪力墙体系施工

2.1.1 施工流程

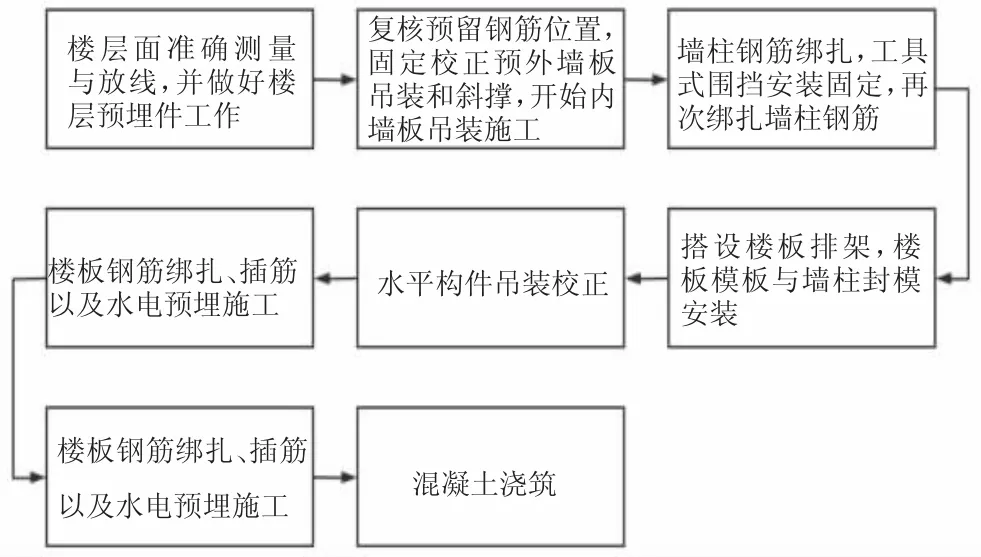

根据工程施工方案与预制叠合剪力墙体系施工技术的要求,明确预制叠合剪力墙体系施工流程,严格按照既定施工流程依次完成每层预制叠合剪力墙施工,同时做好现场施工管理工作,规范施工作业,避免施工作业期间发生不必要的问题。要求现场施工人员必须在相应流程全部完成后方可着手下一层施工作业,确保每层预制叠合剪力墙体系施工流程保持一致,以此保证预制叠合剪力墙施工质量,有效发挥其结构性能的优势。预制叠合剪力墙体系施工流程可参考图1。

图1 预制叠合剪力墙体系施工流程

2.1.2 安装预制叠合墙板

为了避免实际施工过程中出现各构件的吊点间距出现较大偏差情况,应严格按照施工操作流程对预制叠合板进行安装,确保各个竖向构件吊装作业安全、有序完成。

首先,吊装前要根据构件形状、尺寸及重量要求选择合适的吊具。吊具可采用预埋吊环、埋置式接驳器的形式。在吊装过程中,施工人员需要注重吊索水平角度的控制,确保吊钩位置、吊具及构件重心在竖直方向重合,且各起吊点受力均匀。预制构件吊装采用慢起、快升、缓放的操作方式,保证构件就位平稳;预制构件吊装就位并校准定位后,及时采取临时固定措施。预制构件与吊具的分离,要在校准定位及临时支撑安装完成后进行。

其次,用螺栓将预制墙板的斜支撑杆上端安装在预制墙板上,下端安装在现浇楼板预埋螺栓固定连接件上,进行初调。然后利用固定可调斜支撑螺栓进行精调。施工人员需要检查叠合墙板斜撑对应连接部位的预埋件位置是否准确,以避免在预制叠合墙板安装环节发生不必要的问题。

另外,为有效预防预制叠合墙板安装过程中产生裂缝,应在开展安装作业前做好预制叠合墙板最大裂缝宽度计算,以GB 50010—2010《混凝土结构设计规范》(以下简称《规范》)为依据,其计算公式为:

式中,W为预制叠合墙板裂缝宽度,mm;αcr为构件受力特征系数,按照《规范》相关要求,取1.9;ψ为裂缝处钢筋不均匀应变系数,当ψ<0.2时,取值0.2,当ψ>0.2时,取值1.0;σs为荷载的准永久组合下的受拉钢筋应力,MPa;Es为钢筋的弹性模量,MPa;Cs为受拉钢筋的保护层厚度,mm;deq为受拉区纵向钢筋的等效直径,mm;Pte为最大裂缝宽度,当Pte<0.01 mm时,取0.01。

假设预制混凝土板中,Cs=25 mm,Es=2.011 05 N/mm2,As=126 mm2(受拉区纵向非预应力钢筋截面面积),通过计算可得,ψ=0.748,Pte=0.01 mm。再将上述各项参数带入计算公式,可获得预制叠合墙板最大裂缝宽度为0.2 mm,预制叠合墙板最大裂缝宽度符合《规定》相关要求[1]。

2.1.3 预制叠合墙板钢筋绑扎

由于墙体钢筋结构相对复杂,在钢筋绑扎环节,施工人员需要结合现场施工情况,并严格按照既定绑扎顺序进行操作,避免因绑扎顺序错误而导致后期出现钢筋绑扎不到位的问题。具体操作流程如下:(1)叠合板构造连接钢筋绑扎;(2)叠合板墙身浇筑工序结束后,再进行墙柱钢筋绑扎;(3)预制剪力墙组合墙柱箍筋与纵筋绑扎;(4)对叠合墙板现浇段部位的连梁纵筋、箍筋进行绑扎,钢筋绑扎处理的同时需要随时观察其绑扎位置,避免钢筋绑扎位置出现偏差影响整个结构稳定性。

2.1.4 安装预制叠合墙板模板

首先确定预留的槽口位置,再将叠合墙板斜拉杆预埋件与斜拉杆进行连接,各槽口位置均要进行模板设置,目的是预防漏浆。根据构件的尺寸确定模板下料尺寸,模板内侧设置定位钢筋。然后将模板立于现浇区两侧的墙边线处,左右两边放于构件的L角内。再将对拉螺杆穿过构件边缘的加固孔,然后放置于模板的外侧,完成后紧拧螺杆进行加固。

2.1.5 预制叠合墙板混凝土浇筑

现场浇筑预制叠合墙板混凝土前,施工人员需要提前做好拉毛处理,并将墙根处残留的杂物清除干净,避免杂物残留而降低混凝土浇筑质量,影响其使用性能。利用自黏性橡胶皮和PE棒封堵叠合墙板板缝,防止在后期浇筑混凝土时出现漏浆。浇筑时遵循分层浇筑原则,每层厚度不应超过墙体高度的1/2,然后使用振捣棒逐孔逐层振捣。振捣棒要快插慢拔,顺序均匀振捣,不得遗漏;振捣时,振捣棒不得触及钢筋和模板,构件交接处混凝土加强振捣点,避免出现漏振现象。

2.2 预制叠合剪力墙体系施工技术操作要点

2.2.1 预制叠合墙板拼缝节点施工

一方面针对预制叠合墙的水平拼缝施工处理,在实际操作过程中,施工人员需要妥善处理墙板下端口位置的斜口,根据预制叠合墙板拼缝节点施工技术操作要求,精准控制斜口宽度,并利用橡胶条封堵拼缝交接部位。待混凝土浇筑工序完成后,将密封硅胶在接缝处适当填充,密封厚度不小于10 mm,既能提升建筑结构防水性能,又能避免外部环境因素对其产生腐蚀[2]。

另一方面针对预制叠合墙竖向拼缝施工处理,因各叠合墙板间存在宽度约为20 mm的竖向拼缝,为了预防后期工程在使用中出现渗漏问题,可以利用自黏性橡胶皮和PE棒对拼缝位置进行铺贴,由内向外铺贴,并在后续外立面施工环节中,在其接缝处适当填充密封硅胶。既能强化外墙防水性能,又能有效提高混凝土整体密实度。

2.2.2 预制叠合墙板连接施工

对各个叠合墙板进行连接时,连接件厚度不应超过6 mm,长度不应超过240 mm。各个叠合墙板连接结束后,利用螺栓对连接处进行紧固处理,竖向每块叠合墙板均预留4个螺栓固定点;水平方向是每块叠合墙板最少预留2个螺栓固定点。

2.2.3 预制叠合墙板补强筋设置

补强筋的合理设置有利于进一步提升工程结构整体可靠性和安全性。根据现场施工情况,在全部叠合墙板拼缝部位设置补强筋,将符合规定要求的短钢筋在叠合墙板竖向与横向拼缝部位合理设置,既能有效提升接缝处的强度,又能满足墙板结构整体性增强要求。

2.2.4 预制叠合墙板裂缝控制

无特殊要求的前提下,工程施工过程中涉及的预制叠合墙板的厚度均为70 mm,为了避免实际施工过程中预制叠合板产生裂缝,需要加强预制叠合墙板运输与吊装环节的操作管控。例如,运输预制叠合墙板时,应做好相应的防护措施,将一些柔性材料放置于各个构件中,能够有效避免外部振动对构件造成损坏。与此同时,将运输至现场的预制叠合墙板水平堆放在指定位置,并检查每个堆放支点位置是否一致,防止因支点位置不一致而导致受力不均,造成预制叠合墙板表面开裂。在施工过程中,加强预制叠合墙板裂缝控制,减少裂缝,保证预制叠合墙板的使用性能始终维持最佳状态。

3 预制叠合剪力墙体系施工注意事项

3.1 深化预制叠合剪力墙结构设计

预制叠合剪力墙体系是一种复杂程度较高的建筑结构形式,故在工程施工前需对预制叠合剪力墙体系进行深化设计。工程施工前,需考虑施工中关键部位的预留预埋,包括墙顶模板对拉螺栓预留洞、斜支撑螺栓预埋、附着式升降脚手架连接件预留洞等需进一步深化设计的部分,目的在于合理减少工序、缩短工期,同时节省成本。

例如,在构件深化设计时,将墙体构件预留30 mm宽、8 mm深的企口,叠合板预留50 mm宽、5 mm深企口,并在预制墙体与现浇结构边缘预留对拉螺栓孔,模板安装时放置密封条,有效解决预制构件与现浇节点间混凝土漏浆问题。预制墙体与预制叠合板搭接处存在5 cm高差,利用对拉螺栓及木质圈边龙骨做模板,浇筑此部分混凝土。上述措施可有效提高预制叠合剪力墙结构安装施工精度和施工质量,确保预制叠合剪力墙体系在工程建设中的有效应用。

3.2 预防叠合墙板相互碰撞

相较于普通结构类型,预制叠合剪力墙结构具有极高的复杂性,并且由多种构件组合而成,若前期主体结构设计深化工作不到位,会影响后续工序的顺利开展。在实际施工过程中,可利用可视化技术对叠合墙板进行综合碰撞检查,有效预防叠合墙板相互碰撞。

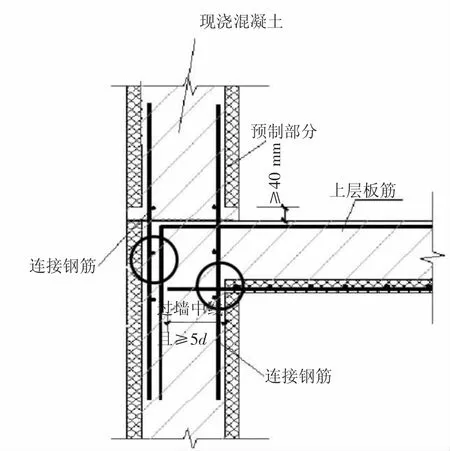

施工人员可搭建各专业的BIM模型,然后将其整合到一个综合模型中,进行碰撞检查或直接在三维模型中查找各专业之间的冲突,有利于在施工前发现各专业间的错漏碰撞,减少设计变更、节省成本。同时利用BIM模型可以很直观地展现各个构件在节点区域的连接情况,并可根据模型数据检查,以进一步优化节点连接方式。图2为某工程项目中等厚叠合墙板竖向与单向叠合楼板水平的节点平面图。将模型导入Navisworks中,运用Clash Detective功能设定自身硬碰撞,确认是该墙体结构设计是否存在碰撞风险。

图2 单向叠合板非受力筋与叠合墙板连接

待碰撞检查完成后,再次确认主体结构设计是否仍有缺陷存在,以此确保后期施工安全、有效进行。

4 结语

综上所述,预制叠合剪力墙体系作为目前逐步推广应用的建筑结构体系之一,相较于传统建筑结构体系,在科学技术水平不断提高的支持下,预制叠合剪力墙体系工业化程度越来越高。在工程施工中应用时,也可以更好地控制竖向钢筋连接质量,极大地提高了建筑结构安全性和可靠性,同时也有效降低了建筑能耗,减轻了环境污染,对我国建筑行业可持续发展有积极的推动作用。