高压旋喷桩在铁路路基病害中的应用

闫洪铭

(青藏集团公司德令哈工务段,青海 西宁 810000)

自新中国成立以来,国家已建设了世界上最现代的铁路网和最发达的高铁网。为保持铁路经常处于良好状态,国家每年投入大量人力物力对铁路机车、车辆、路基、轨道及信号等进行养护维修。其中路基沉降病害作为最常见的病害,得到了国内外专家学者的关注,历经多年发展,现已研究出多种常见的针对各种病害的治理措施,文章仅对高压旋喷桩处理措施进行简要介绍及实例分析。

1 路基常见病害

1.1 路基基床下沉

铁路路基土体在雨水的长期浸泡下,不仅会降低路基的整体强度,还会造成路基下沉,再加上车辆在行驶过程中产生的震动、重车的荷载等导致道砟压入基床中,形成道砟袋或道砟囊,最终造成路基基床土体软弱层出现剪切滑动,侧沟向外挤压、路肩隆起等破坏,严重的将导致车辆在运营过程中出现脱轨等严重的安全事故。

1.2 滑坡

铁路路基因长期暴露在大气中,在某些地质环境中,受到自然及人为因素的共同作用,岩土体受力平衡被打破,在其结构裂缝或软弱面处向下滑动而破坏[1]。滑坡造成的落石、坍方产生的冲击力可使路基,轨面遭到破坏,若侵入正线将造成运营中断,是危害最大的路基病害之一。

1.3 冻害和雪害

冻害即是路基内含有的水在冻结或融化过程中出现路基不均衡的冻胀和承载力减弱的现象。对于路基面存在较多积水时,一旦气温较低,就会结冰而使体积膨胀,进而引发冻胀等现象,直接影响到列车的正常运行。尤其是在降雪时,大量的积雪覆盖了线路,很容易引发冻害,影响路基平整度,直接影响到列车的在区间内的运行速度,同时对行车安全构成威胁,从而造成交通事故。

1.4 砂害

砂害即是风砂流的掏蚀、堆积作用对铁路线路设备的破坏及流砂上道进而对正常行车产生影响的现象。通常可以将风力对路基产生的风蚀作用分成掏蚀、磨蚀和吹蚀。就沙害的危害程度,一般分为特级沙害(积沙超过轨面)、一级沙害(积沙与轨面向平)、二级沙害(积沙埋没枕木和扣件)、三级沙害(积沙使道床不洁,但未埋没枕木和扣件)。

1.5 翻浆冒泥

当雨水长期将路基土体浸湿后就会变成泥浆,然后再受到列车传出的振动就向道碴中的间隙挤入,让道床变得更加脏污,降低其弹性。这将大大降低路基的强度,进而会转变成泥浆,受到外力作用而冒出。路基翻浆冒泥是多种因素综合作用的结果,土质、水、温度、路面与行车荷载是影响路基翻浆冒泥的主要因素,同时还包括工程措施方面的原因。

2 高压旋喷桩原理及工艺特点

2.1 技术原理

高压旋喷技术是20世纪70年代从日本引进的,主要用于软土地基的处理。它的喷射介质为水、水泥浆液和压缩空气,使喷射管边旋转边提升,利用高压水形成高速喷射流束,冲击、切割、破碎地层土体,并以水泥浆液进行充填,形成圆形断面状的凝结体,以提高土体的抗剪强度和承载力[2]。

2.2 优点及用途

高压旋喷桩用途较广,既可以事前处理,也可以事后补救。设备较简单,施工方便,固结土体形状大小可以调节,根据需要可以采用旋喷、定喷、摆喷等形成不同的加固形状;可以采用单重管法、双重管法及三重管法,形成大小不同的加固体[3]。

单重管法,只喷射单一的高压水泥浆液,形成的桩径最小,桩径一般为0.6 m左右,多用在松散、稍密砂层中,水泥用量一般小于200 kg/m,正常施工速度一般在20 cm/min。

双重管法,喷射水泥浆和压缩空气,形成的桩径一般在0.6~0.8 m,经常用在中密砂层中,水泥用量一般小于300 kg/m,正常施工速度在10~20 cm/min。

三重管法,喷射水泥浆液、空气和高压水,机理是用高压水去切割土体,水泥浆去填充切割后的土体,桩径一般在1.0~1.2 m,可以在圆砾层内施工,水泥用量一般在400 kg/m,正常施工速度在10~20 cm/min。

高压旋喷桩施工中,水泥浆的用量和提升速度、灌浆压力、喷嘴大小等都有着密切的关系,所以在施工前需要先做试验桩,确定合理的施工工艺和施工参数[4]。

3 工程实例

3.1 项目概况

工程位于青海省海西蒙古族藏族自治州乌兰县察汗诺车站,沿既有铁路线两侧有盐湖分布,茶德高速与线路并行,交通较为便利。本段铁路以填方形式通过,最大填方高度约2.0 m,填方高度较低,两侧均有常年积水洼地,路肩外侧设置填方式侧沟,路基及坡面完整,坡面采用灌木防护,生长良好,侧沟排水通畅。该段路基多年来出现不均匀沉降,严重影响正常行车及行车安全,并给工务段的养护带来很大困难。

3.2 工程地质及水文地质

3.2.1 地形地貌

该工程地貌上属于冲积平原区,地形开阔平缓,地势南高北低,局部有起伏,地面标高为3 283~3 290 m。

3.2.2 工程地质条件

根据地质调查及钻探揭示,工程场地内地层主要有第四系全新统填筑土、冲湖积淤泥、粉质黏土、粉砂及细砂。

(1)人工填筑土(Q4ml):主要分布于既有铁路路堤,黄褐色,成分以粉质黏土为主,土质不均,局部含碎石及砾砂,层厚2~4 m,稍湿-潮湿,中密,Ⅱ级普通土。

(2)淤泥(Q4al+11):主要分布于表层,层厚0.8~2.2 m,灰黑色,部分夹有机质,无摇振反应,无光泽,韧性较低,有腐臭味道,软塑,Ⅱ级普通土,σ0=60 kPa。

(3)粉质黏土(Q4al+11):分布于淤泥层之下,层厚大于13.8 m,黄褐色,无摇振反应,刀切面较光滑,韧性中等,手搓易成条,岩芯呈柱状,软塑-流塑,Ⅱ级普通土,σ0=80 kPa。

(4)粉砂(Q4al+14):浅黄色,呈透镜体状分布于粉质黏土层中,层厚0~0.5 m,成分以石英、长石为主,黏粒含量较大,饱和,稍密,I级松土,σ0=80 kPa。

(5)细砂(Q4al+14):浅黄色,呈透镜体状分布于粉质黏土层中,层厚0~1.8 m,成分以石英、长石为主,饱和,稍密,I级松土,σ0=100 kPa。

3.2.3 地质构造

工程范围内第四系覆盖层较厚,未见明显地质构造形迹。地质构造对该工程无影响。

3.2.4 水文地质特征

(1)地表水:青藏线K353+700~K353+900段分布于都兰河上游地段左侧,都兰河常年有水,流向西,在乌兰县并入沙柳河后注入都兰湖,系区内侵蚀基准面。该段路基距离都兰河河谷约200 m,受地形影响,线路左侧及右侧的察汉诺车站地段分布有大小积水洼地,洼地内水位受季节影响变化幅度较大。

(2)地下水:地下水以第四系松散层孔隙潜水为主,埋深0.8~1.8 m,主要含水层为粉质黏土层及粉、细砂层,受大气降水及地表盐湖水补给,以地下径流及蒸发的形式排泄,水位随季节的变化而变化,变化幅度较大。

(3)腐蚀性评价:根据勘察资料,地下水对混凝土结构中的钢筋具氯盐侵蚀性,环境作用等级为L1;地表水对混凝土结构中的钢筋具氯盐侵蚀性,环境作用等级为L1;环境土对混凝土结构中的混凝土具硫酸盐结晶破坏性,环境作用等级为Y1。

3.3 病害概况及原因分析

3.3.1 病害概况

青藏线K353+700~K353+900段铁路路基海拔为3 283~3 290 m,以低填方路基形式通过,路基两侧洼地常年积水,路基存在不均匀沉降及翻浆冒泥现象,沉降最大处约20 cm,列车经过时轨道及道床上下晃动严重,对铁路运营造成很大安全隐患。

3.3.2 病害原因分析

通过病害现状、水文条件,地层情况及工务段介绍综合分析病害产生主要原因如下:

(1)经现场调查,线路坡脚有几处湖泊,常年积水,浸泡坡脚。根据路基下地层情况,该段地层上部为填土层,其下为淤泥层,再以下为粉质黏土层,引起路基不均匀沉降的主要为淤泥层和其下饱和粉质黏土层,即地基加固主要考虑对该2层土层进行加固可有效改善路基沉降情况,确保行车安全。

(2)路堤填方本体内毛细水上升导致路基本体及基床软化等造成了不均匀沉降,局部段落基床出现了翻浆冒泥。

3.4 工程措施

3.4.1 斜向旋喷桩工程

(1)左侧旋喷桩:上排桩钻孔位置距左侧钢轨水平距离2.6~3.6 m,上排桩桩径0.6 m,钻孔长18.1~19.1 m,从孔底向上旋喷成桩16 m,下倾角10°;下排桩钻孔位置距上排桩钻孔水平距离2.6~3.6 m,桩径0.8 m,钻孔长22.4~25.6 m,从孔底向上旋喷成桩19 m,下倾角15°。

(2)右侧旋喷桩:上排桩钻孔位置距左侧钢轨水平距离2.2~3.3 m,上排桩桩径0.6 m,钻孔长17.8~18.9 m,从孔底向上旋喷成桩16 m,下倾角10°;下排桩钻孔位置距上排桩钻孔水平距离0.7~1.6 m,桩径0.8 m,钻孔长20.4~21.8 m,从孔底向上旋喷成桩18 m,下倾角15°。

(3)旋喷桩布置:上下两根桩竖向位于同一立面布置,左右双侧相互交错,沿线路纵向桩间距1.3 m。高压旋喷桩所用水泥采用P.0.42.5普通硅酸盐水泥。

3.4.2 咬合旋喷桩工程

咬合旋喷桩工程是在既有线两侧钢轨外6 m各设一排咬合旋喷桩,旋喷桩桩径0.6 m,桩长7 m,咬合0.2 m。

3.4.3 钢管桩工程

钢管桩工程是在既有两股正线中心、两股道轨枕外侧0.5 m处及正线两股道中心道砟以下路基面等位置采用钢管桩加固,钢管直径0.133 m,壁厚5 mm,采用螺旋钻成孔,横向设置5个钻孔,沿线路纵向间距1.3 m,孔深3 m。钢管孔壁应预先打孔,沿周长方向设4个孔,沿深度方向间距为0.4 m,交错布设,钢管内填碎石。钢管桩顶部纵横向均采用直径Φ20HRB400钢筋焊接。

3.4.4 补强排水工程

施工完成后对K353+700~K353+900段范围内侧沟按原尺寸予以恢复加固,侧沟采用M7.5浆砌片石铺砌,厚度0.3 m,于两侧侧沟内侧距离水沟顶面或距离路基0.6 m处每隔2 m于路肩部分开挖后钻孔打入一道PVC双壁波纹管,外包无纺土工布,坡度4%,长度5 m,路基开挖部分采用砂夹卵石回填,以便排出路基基床及道砟内积水。

3.5 沉降监测

3.5.1 监测目的

在施工过程中不仅需列车限速45 km/h,且为保证路基病害整治过程中的安全性,达到监测预警的目的,施工期间应加强路基及轨道变形监测。施工过程中对路基高程实施沉降监测,施工中跟踪监测,确保施工安全,并反馈设计,检验防治效果。

3.5.2 监测内容及方法

沉降监测采用自由坐标系,通过项目区外假设一定高程的稳定点,采用闭合水准路线对路基沉降点进行监测,得到各沉降点的高程,通过监测获得各监测点高程进行对比分析。沉降监测采用徕卡Sprinter 350 m电子水准仪,精度为0.5 mm,沉降监测采用二等水准测量。

根据监测工作的目的及主要任务要求,监测工作的主要内容有以下几个环节:

(1)建立控制基准网:根据项目区实际情况,监测网控制点埋设在项目区外的稳定区域,向地面打入膨胀螺丝、沉降监测钉,并假设一固定高程作为基准。

(2)在路基片石路肩上布置沉降监测点,监测点布设不仅需满足水准仪的通视条件,而且应布设在最能反映地面及楼体变形特征的部位。

(3)采用电子水准仪监测各监测点的高程,每次观测遵循“三固定”的原则,即:观测所用设备固定、观测人员固定、观测路线固定,尽可能减少观测中误差。

(4)监测工作根据线路运行实际情况,日沉降量大于5 mm或累计沉降量大于25 mm达到报警值。

3.5.3 监测频率

(1)治理工程施工前测定3次,获得初始值,施工期间(3个月),监测频率为2天1次;如现场变形严重,应根据实际情况加密监测,必要时应全天候监测。

(2)施工竣工后一年内进行监测。雨季监测频率为1月2次(6—10月),旱季监测频率为1月1次(11—5月)。

3.6 效果评价

施工完成后,为保证施工质量,甲方委托第三方进行检测,采用低应变检测桩身均匀性,采用浅部开挖桩头检测桩身直径,采用钻芯取样检测桩身强度等[5],检测结果均满足设计要求。

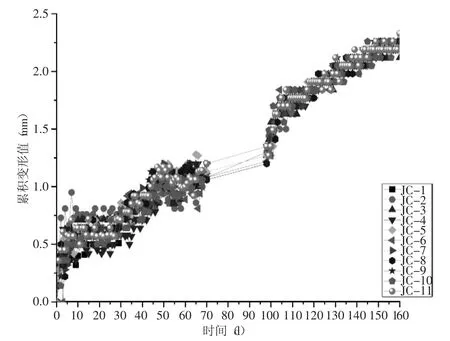

加固段路基共设置11个沉降监测点(JC-1~JC-11),间距15~20 m,沉降监测自施工前开始,截至到施工后1个月,沉降累计曲线见图1,从图中可以看出沉降趋势从施工开始由陡逐渐变缓(停工期间无数据),至施工结束后30 d沉降趋势变为直线段(无沉降),最终JC-11号点累积沉降值最大为2.3 mm,施工结束后所有监测点基本未出现新的沉降,与施工前和施工期间比较,沉降量明显减小,沉降累计值最终趋于稳定,路基加固效果明显。

图1 路基监测累计沉降图

4 结论

高压旋喷桩作为处理软弱地基的措施,目前已经被广泛使用,其在路基病害治理中可灵活运用,既可斜向旋喷桩加固路基基床,又可竖向咬合旋喷桩形成截水帷幕,解决了路基病害问题。但在今后的使用中,仍需通过大量应用和数据的累积,对其进行不断的研究和完善。