氧化锆基结构陶瓷掺杂改性与增韧增强研究进展

*颜井意 郭心语 张雨 肖鑫 杜建周*

(1.江苏东浦精细陶瓷科技股份有限公司连云港市先进陶瓷与结构工程技术研究中心 江苏 222000 2.盐城工学院 材料科学与工程学院 江苏 224051)

引言

氧化锆(ZrO2)陶瓷集耐高温、耐磨损、耐腐蚀和高硬度等优良性能于一身,在工业设备、电子信息、生物医学、智能穿戴等领域中都具有广泛应用的结构陶瓷材料[1-3]。作为一种重要的结构陶瓷材料,ZrO2陶瓷的固有脆性、低断裂韧性、低强度限制了其应用范围,为了改善ZrO2陶瓷的综合性能且满足市场外观需求,研究人员从材料成分设计、掺杂改性、工艺改进等方面进行了大量研究。纯的ZrO2在常压下共有三种晶型:从低温到高温依次为单斜晶(m相,低温型)、四方晶(t相,中温型)、立方晶(c相,高温型),如图1所示。ZrO2晶体的三种不同物相,分别在1170℃、2370℃发生物相转变,随着t相的增多,材料的相变增韧作用明显;完全是t相时ZrO2陶瓷的断裂韧性最高;c相出现后,材料的强度和断裂韧性减弱[4]。由于相变过程中伴随着约5%的体积变化,因此,纯氧化锆很难烧结致密且容易开裂[5]。

图1 ZrO2陶瓷相变增韧机理[6]

本文从上述ZrO2陶瓷断裂机理出发,分析原料粉体、稳定剂添加、掺杂改性及制备工艺等对ZrO2陶瓷断裂韧性的影响情况,并介绍ZrO2陶瓷的应用及展望,为今后制备高性能ZrO2陶瓷提供参考借鉴。

1.氧化锆粉体制备

氧化锆陶瓷致命的缺点是脆性、低可靠性和低重复性[7],只有改善陶瓷的断裂韧性,实现陶瓷强韧制备,才能使氧化锆陶瓷真正成为广泛应用的新型材 料[8]。由于ZrO2陶瓷的制备工艺主要以粉末为原料,经压片烧结后获得致密的陶瓷体。因此,ZrO2粉体的制备对烧结过程和最终性能起到至关重要的作用。氧化锆陶瓷粉体的制备主要可归纳为三类:固相反应法、液相反应法、气相反应法。

(1)固相法

固相法是一种传统的制备方法,通过物理方法破碎研磨得到粉末。因其设备简单,成本低,操作后颗粒无团聚、无废液排放被广泛运用于粉末流水线生产,但同时也存在效率低、能耗大且粉体颗粒大的问题。

郭红波等[8]通过乳液介质的辅助,以室温湿固相法成功制备了纳米氧化锆粉体,降低了热处理的温度范围,从而减少了固相法的高能耗。赵光好等[9]采用共结晶方式制备出氯化钇和氯氧化锆的复合晶体作为反应物,机械固相法合成出前驱体ZrOC2O4(4Y),煅烧得到纳米级粉体。

(2)液相法

①水热合成法

水热合成法是在密闭容器中,以水作为溶媒,在超临界流体状态下研究、制备、加工和评价材料的一种方法,能获得超细理想晶体、纯度较高的粉体。

徐高峰等[10]采用水热法制备氧化锆纳米粉体,结晶度随着水热反应温度的升高而提高,形核速率在250℃时快速增加,粒径在150~250℃出现先长大后减小的规律。水热反应进程越充分,样品的平均粒径越大。Song等[11]采用6种不同锆配位和钇/锆混合态的前驱体水热合成纳米结构5YSTZ,均匀混合钇和带负电荷的锆配位的前驱体产生的5YSTZ在850℃下的致密度大于99%,离子电导率最高达34.09mS/cm,活化能最低为0.93eV。

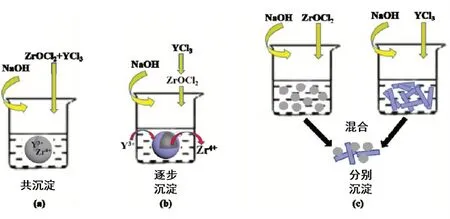

图2 不同方法制备水热法前驱体示意图[11]

②溶胶-凝胶法

溶胶-凝胶法是将金属醇盐或无机盐水解形成溶胶,使溶胶-凝胶胶化,凝胶凝固和脱水,得到材料的一种方法,能获得纯度高、均匀性好的粉体。

凝胶法制备的四方氧化锆(T-ZrO2)陶瓷纳米粒 子[12],相组成无明显变化,粒径从17nm增加到35nm,YSZ陶瓷的相对密度和硬度可达到96.64%和11.135GPa的峰值,微裂纹较少,耐老化性能优良。Da等[13]以甘油作为一种盖层剂,煅烧时抑制t-m相变,采用溶胶凝胶法制备出二氧化锆NF膜,氯化钠质量分数在68%左右表现出更好的保留性能。

图3 用甘油覆盖氢氧化锆的假设观点[15]

③共沉淀法

共沉淀法是将各种阴离子在溶液中实现原子级相互混合,用可溶性盐与沉淀剂、稳定剂等在混合水溶液中进行共沉淀,能获得粒度小、均匀性好的粉体。

陈玉平等[14]采用化学共沉淀法制备合成了结晶温度低、分散性好、不易团聚的MgO稳定ZrO2超细粉。黄巧玲等[15]采用共沉淀合成纳米ZrO2-8wt%Y2O3(8YSZ)陶瓷粉末。分别于1000℃、1200℃热处理2h,前者呈现单一四方相,后者存在少量四方相转变为单斜相。

(3)气相法

气相法是一种较为新颖的制备方法,在气体状态下发生物理变化或化学反应,在冷却过程中凝聚长大形成粉体。但由于制备条件较为烦复,在实际生产中存在局限。

关波[16]采用直流电弧等离子体“喷射法”制备出平均尺寸为20nm的YSZ纳米粉末,纯度大于98.7%。侯毅峰[17]采用激波等离子法制备出纯度高、分散性好的纳米四方/单斜氧化锆多晶粉末。

2.氧化锆陶瓷相变增韧

(1)相变增韧机理

早在1975年,澳大利亚科学家Garvie等人[18]就发现了相变增韧的部分稳定氧化锆陶瓷(Partially Stabilized Zirconia,PSZ),PSZ陶瓷材料的力学性能较氧化锆陶瓷有了大幅度提高,这一发现开启了氧化锆陶瓷增韧体系研究的开端。通过向ZrO2中添加稳定剂,改变晶体内部结构,形成亚稳的四方相和立方相,制备不同晶型的ZrO2陶瓷。PSZ相较于全稳定的ZrO2(Fully Stabilized Zirconia,FSZ)具有良好的热稳定性、优异的断裂韧性有利于改善陶瓷的脆性。

要防止相变引起的开裂,可使掺杂物在高温烧结时与ZrO2形成立方固溶体,冷却后仍能保持稳定的立方相固溶体,消除单斜相与四方相的转变,消除体积效应。基于此,研究者展开了大量工作来探索各种掺杂物对ZrO2的不同增韧及改性效果。

(2)稳定剂添加

采用与Zr4+离子半径比较接近的阳离子碱土氧化物或稀土氧化物通过形成固溶体使氧化锆具有全部稳定的结构。但由于全稳定氧化锆陶瓷(Full Stabilized Zirconia,FSZ)具有高的线膨胀系数(约11×10-6/K)和低的热导率(2W/(m·K)),因而其抗热冲击性能很差。在加热或冷却时低的热导率会引起很大的热梯度,高的热膨胀系数会产生大的热应力,从而使这种材料作为结构陶瓷部件的应用受到限制。部分稳定氧化锆可提高其热稳定性,降低热膨胀系数,降低弹性模量,改善抗热震性,而PSZ材料的抗弯强度和断裂韧性都很低,因此也并不适合作为结构陶瓷部件使用[19],针对这一问题学者们展开了研究。

氧化锆陶瓷增韧发展历程中的一个开创性工作在1977年被Gupta等人[20]报道,他们发现了比PSZ陶瓷材料力学性能更为优异的四方多晶氧化锆陶瓷(Tetragonal Zirconia Polycrystal,TZP),获得了惊人的断裂韧性(>20MPa·m1/2),且拥有最佳的室内力学性能[21],尤其是氧化钇掺杂的四方多晶氧化锆陶瓷(Y-TZP),抗弯强度达到2.0GPa,断裂韧性超过20MPa·m1/2,如图4。

图4 各种常见陶瓷断裂韧性对比

氧化锆在热循环时由四方相到单斜相转变,伴随体积变化,引起材料的开裂和破坏。针对这一问题对氧化锆陶瓷的内在性质及结构开展深入研究。在设计氧化锆材料时常用稳定剂有CaO、MgO、Y2O3、CeO2四种,可使氧化锆材料形成全稳定或半稳定形态。M.V.斯温对几种氧化锆材料的主要性能进行了对比[22],Ca-PSZ硬度最高,Y-PSZ室温弯曲强度最高,Mg-PSZ断裂韧性最好。

3.元素掺杂改性

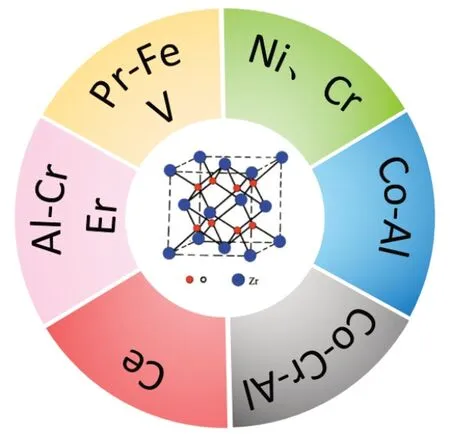

纯ZrO2制备的陶瓷在性能方面存在着不小的缺陷:力学性能差、抗低温老化能力弱等。氧化物掺杂ZrO2粉体可以在一定程度上改善这些缺陷,对陶瓷的性能进行针对性的调控。常见的氧化物掺杂氧化锆概况如图5。

图5 氧化物掺杂氧化锆概况

(1)稀土元素掺杂

将离子或第二成分掺杂到氧化锆陶瓷中一直被认为是提高使用性能的有效方法。根据之前的研究,大多数稀土元素氧化物在氧化锆中有一定的溶解度,能置换出其中的Zr4+,从而与ZrO2形成置换固溶体,达到改性的作用。

①Y-Zr陶瓷

较为常见的稀土离子掺杂改性就是添加氧化钇作为稳定剂制备钇稳定氧化锆(Y-TZP)陶瓷或钇部分稳定氧化锆(Y-PSZ)陶瓷,对氧化锆进行力学性能的改善。

Ahmed等[23]观察了成分为(1-x)ZrO2-xY2O3(x=0mol%,3mol%,8mol%)的氧化锆粉末在1300~1600℃烧结后的相结构变化:x=0时,烧结前后均为单斜相;x=3时,原料为四方相为主的混合相,1300℃或1400℃烧结后转变为纯四方相,超过1400℃烧结后再次出现少量单斜相;x=8时,原料为四方相为主的混合相,不同温度烧结后均转变为稳定的四方相。Haberko等[24]对比了0.5~6.5mol%的钇锆复合粉体的力学性能,当浓度为2mol%时断裂韧性最高,为544MPa。

②Ce-Zr陶瓷

赵文广等[25]制备了Ce掺杂的Y-PSZ陶瓷,实验得出Ce0.16Y0.06Zr0.78O1.97的膨胀系数最大约为1.1×10-5K-1,随着Ce掺杂量的增加,热膨胀系数增加。

③La-Zr陶瓷

毛征宇等[26]考察了La2O3-Y2O3-ZrO2陶瓷的力学性能,适量La的掺杂促进了Y-Zr的烧结,0.3wt%La2O3的Y-Zr陶瓷抗弯强度(426.5MPa)、硬度(1045MPa)、断裂韧性(7.63MPa·m1/2)均达到最大。刘树信等[27]研究了镧锆复合陶瓷的相组成及高温稳定性,La很难进入ZrO2形成固溶体,当温度上升到1400℃时La失去对ZrO2的稳定作用。

④Nd-Zr陶瓷

Lutique等[28]制备了导热系数为1.33W·m-1·K-1的Nd2Zr2O7陶瓷,远低于常用的YSZ导热系数。Liu等[29]制备了NdxZr1-xO2-x/2(x=0.1,0.2,0.3,0.4,0.5)陶瓷粉体,随着Nd2O3浓度增加,陶瓷的热膨胀系数增大,1400℃烧结陶瓷的室温热导率为1.5~2.0W·m-1·K-1。

⑤Pr-Zr陶瓷

王德平等[30]发现随着掺杂Pr量的增加ZrO2力学性能有所下降,抗折强度约为850~1200MPa,维氏硬度为1040~1150kg·mm-2。

⑥Yb-Zr陶瓷

Susumu Nakayama[31]研究发现Yb2O3可以明显提高ZrO2的强度。李包顺等[32]对Yb-TZP进行了研究,抗弯强度为1.41GPa,断裂韧性为9.6MPa·m1/2,Yb的掺杂改善了氧化锆的力学性能。

稀土元素掺杂氧化锆陶瓷导致氧化锆中的单斜相、四方相、立方相含量发生变化,同时晶格发生畸变,起到改变材料力学性能、热学性能、光学性能的作用。

⑦多元稀土掺杂陶瓷

为了某些程度弥补单一稀土掺杂产生的缺憾,研究者对多元稀土复合体系进行了大量研究[4]。为了降低YSZ材料的热导率,有学者在钇稳定的氧化锆材料中加入Er2O3、Nd2O3、Gd2O3、Yb2O3和CeO2,得到的热导率最低值可达到1.0W·m-1·K-1远小于YSZ的热导率(1.6~ 2.2W·m-1·K-1)[33-35]。稀土氧化物的复合稳定作用使材料的组成和结构复杂化,从而引发了许多新的问题,如复合物掺入量对陶瓷力学性能粉体活性的影响;复合稀土元素作用机理不明等[36]。

为改善单相掺杂在不同条件下的劣势进行了复合元素掺杂,可以针对原复合材料的缺点进行定向的弥补,在更大程度上提高综合性和特定条件的适配度。在部分稳定的氧化锆粉体中掺杂元素作为着色剂、烧结助剂或达到增韧、增强等作用已成为现在及以后的研究重点。

(2)着色剂的掺杂

许多过渡金属氧化物由于其晶体点缺陷的存在(氧空位与间隙离子),导致过渡金属离子并不是以单一的价态存在于化合物中,而是以多元价态共存于体系中,Fujimori[37]将这一现象归结于混合价理论。点缺陷周围的能级发生变化,赋予了晶体特殊的光学、磁学及电学性质。将过渡金属离子作为着色剂掺杂进陶瓷材料以期同时改变性能与外观这一方法便开始普及,常见的掺杂Zr致色元素,如图6。

图6 掺杂Zr的致色元素

吕浩东等[38]分别以NiO和Cr2O3为着色剂并添加少量烧结助剂制备出颜色稳定且连续可调性能优良的绿色系氧化锆陶瓷。陈姿伊等[39]对不同色系氧化锆样品进行分析得出:绿色系推测Cr和Fe为共同致色元素;蓝色系推测Co为致色元素;红色系推测Ce为致色元素;粉色系推测Er为致色元素;黄色系推测Pr和Fe为共同致色元素。刘冠伟等[40]以V、Co、Zn、Ni、Er为致色元素制备出黄、蓝、黑、青、粉五种颜色的氧化锆陶瓷棒。刘玉洪等[41]使用铝铬渣为着色剂制备出粉红色系的氧化锆陶瓷。

4.展望

氧化锆材料因耐磨性高、亲肤、气密性高、电磁屏蔽小等特点,被大量用于制备手机电池后壳及可穿戴设备;能量转换、耦合、信息传递等功能被应用于压电、介电陶瓷和半导体等新型功能陶瓷。但陶瓷固有脆性对其广泛应用有着很大影响,虽然已从相变增韧、粉体合成、掺杂改性以及烧结工艺等方面进行不断改善和加强。但随着技术要求的进步,如何在满足外观及性能需求的情况下,最大程度的改善固有脆性制备增韧增强的氧化锆陶瓷,仍将是今后国内外研究的重点方向。