从退役磷酸铁锂电池拆解极粉回收电池级磷酸铁研究

*黄开良 温武深 黄乐 廖蔚峰

(深圳市捷晶科技股份有限公司 广东 518000)

磷酸铁锂动力电池目前已占据了约40%的市场份 额[1-3]。按照5~8年的使用年限,最早推行的新能源汽车动力电池已达退役年限,后续将会迎来锂电池退役狂潮[4-5]。退役的磷酸铁锂电池拆解废料中除了铜、铝金属外,还有值得回收的有用成分如石墨碳、磷酸铁锂渣等[6-7]。湿法回收是退役磷酸铁锂电池的主流方法,通过浸出—沉淀工艺回收磷酸铁锂正极材料中的锂资源[8-9],其余物料只能回收低品质的产品或者当有价废物暂存处理,且工艺普遍步骤繁杂、成本高、经济效益低,难以产业化推广应用。本文先对正极材料除杂,然后选用硫酸+过氧化氢作为浸出剂从磷酸铁锂正极材料中选择性回收锂[10-12],再通过酸浸+合成+陈化工艺回收得到电池级磷酸铁。整个流程简短、经济效益显著,适合规模化生产应用,可真正实现电池行业绿色循环发展。

1.实验

(1)实验试剂和仪器

试剂:磷酸(H3PO4),AR,85%;过氧化氢(H2O2),AR,30%;硫酸(H2SO4),分析纯,98%;氢氧化钠(NaOH),工业级,99%。

仪器:SHB-Ⅲ型循环水式多用真空泵;S10-3型恒温磁力搅拌器;BPZ-6063真空干燥箱;YFFK09X500箱式电阻炉;Rise-2002激光粒度分析仪;ICP-MS 2030电感耦合等离子体质谱仪(岛津);Rise-2002激光粒度分析仪。

(2)实验原料

实验原料由江西某废旧电池回收厂提供,为废旧磷酸铁锂电池拆解得到的正极材料,黑色粉末,主要化学成分见表1,该数据由厂家提供。

表1 磷酸铁锂原料主要化学成分分析结果(质量分数/%)

(3)实验原理及方法

①极粉除杂

原料极粉中的铝是以金属形式存在的,可以用碱液使其以偏铝酸根的形式进入到溶液中通过过滤、洗涤,固液分离达到去除铝的目的。

②锂的选择性浸出

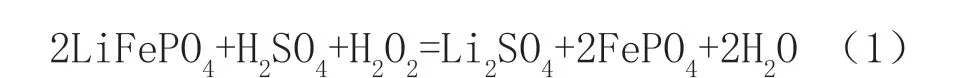

在较高氧化还原电位及弱酸性条件下,磷酸铁锂在溶液会以Li+和固相磷酸铁形式存在。反应中过氧化氢分解为O2和H2O,不会引入其他杂质离子,主要化学反应式为:

极粉中的锂以硫酸锂的形式进入溶液,与磷酸铁、碳黑及磷酸铁锂表面包覆碳等组分分离。滤液先除去Fe、P、F、Ca、Mg等杂质,然后用氢氧化钠调节pH,再用碳酸钠溶液沉淀得到粗碳酸锂,进一步碳化精制得到电池级碳酸锂。

③回收电池级磷酸铁

选择性浸出锂后的提锂渣直接硫酸浸出,得到磷酸铁溶液和高纯度石墨碳产品,主要反应方程式为:

磷酸铁溶液先加入磷酸调节合适的铁磷比,再加入稀氨水与之反应,控制反应终点,过滤沉淀得到粗磷酸铁,再经浆化陈化、干燥、高温煅烧即可得到电池级磷酸铁。

2.结果与讨论

(1)碱浸除铝

经条件优化,确定以质量分数为3%的氢氧化钠溶液,液固比(质量比,下同)3:1,常温下搅拌反应 1~2h,过滤后碱浸渣水洗1~2次,铝完全溶解,可降低到0.02%含量以下,能满足制备电池级磷酸铁的要求。

(2)选择性提锂

经条件优化,用3M硫酸调节溶液pH=2.5,过氧化氢用量为标准用量150%,液固比4:1,反应温度50~60℃,搅拌反应2h,Li浸出率可达98%以上,而Fe浸出率均在0.3%以下,磷则几乎不浸出。

溶液中的Fe、P、F、Ca、Mg等少量杂质可用氢氧化钠调溶液碱性,加入硫酸铝、碳酸钠药剂沉淀去除。净化后的含锂滤液加入标准用量1.01~1.1倍的碳酸钠,控制温度90~95℃,搅拌反应3h,沉淀离心过滤后用热水洗涤2~3次得到粗碳酸锂,然后碳化精制即可得到电池级碳酸锂产品。

(3)硫酸浸回收电池级磷酸铁

提锂主要成分为磷酸铁、碳黑及磷酸铁锂表面包覆碳,可利用酸浸实现磷酸铁与炭黑的分离。

①硫酸用量对铁浸出率的影响

从物性、经济性和生产效率考虑,初步选择液固比4:1,常温浸出2h。

硫酸用量为理论量70%、80%、90%、100%、110%时,铁的浸出率分别为84.8%、91.4%、95.7%、96.5%、97%,由此可见当酸用量为90%时Fe浸出率为95.7%,后续随着酸用量增大铁浸出率变化不大,所以采用90%酸量进行浸出。一次酸浸后所得浸出渣的铁含量仍较高,需要再次浸出才能得到高纯的石墨碳。浸出效果见图1。

图1 硫酸用量对铁浸出率的影响

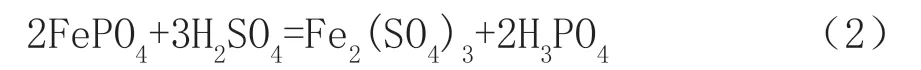

②液固比对铁浸出率的影响

在硫酸用量为理论量90%探索液固比对铁浸出效果的影响。如图2所示,液固比分别为3:1、4:1、5:1、6:1、7:1时,铁的浸出率分别为94.2%、96.9%、97.2%、97.7%、98.3%,可见当液固比为4:1时铁的继续提升液固比铁浸出率会略微升高。但浸出液铁浓度显著降低,影响生产效率,增加废水处理成本,因此选择液固比4:1为最优条件。

图2 液固比对铁浸出率的影响

经酸浸条件优化后,提锂渣经一次酸浸后,再在同样的条件下二次浸出,二次浸出渣在液固比为4条件下水洗2~3次、烘干即为纯度98%以上的高纯石墨碳产品。提锂渣两次酸浸的成分组分如表2所示。

表2 提锂渣一二级浸出后碳粉成分组成(质量百分数/%)

(4)磷酸铁合成

酸浸提锂渣得到磷酸铁溶液后,加入磷酸调节适当磷铁比,再加入氨水调节pH可使磷酸铁沉淀出来,通过调整沉淀反应条件可以控制产品粒径,其中氨水加料时间和沉淀反应温度是影响沉淀的主要因素。

①氨水加料时间对粒径的影响

磷酸铁溶液加入磷酸控制磷铁比在1.03~1.07,铁浓度(质量分数)控制在5%左右,加入8%稀氨水溶液,反应温度50℃,反应液终止pH为1.8~2。考察氨水加料时间对产品粒径的影响,结果如图3所示。

图3 氨水加料时间对产品粒径的影响

由图可知氨水加料时间对产品粒径影响较大,这是因为当氨水加料速度快时,反应溶液中瞬间产生大量的晶核,磷酸铁晶体成核速度大于其生长速度,大量的晶核来不及生长,容易得到细小的晶粒。当氨水加料速度慢时开始形成的晶核少,后面新形成的晶核容易吸附其表面逐渐长大,要想得到2~6μm的磷酸铁产品,控制氨水加料速度在30min左右即可。

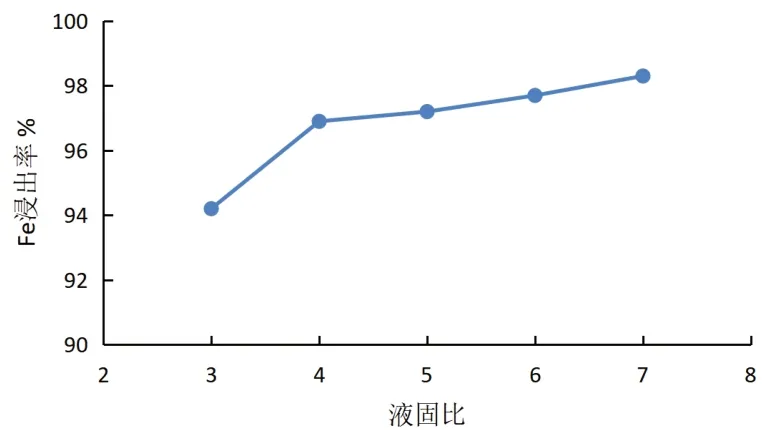

②反应温度对粒径的影响

由图4可知随着反应温度升高,产品的粒径不断增大,这是因为反应温度越高,晶核获得的动能越大,增大晶核间的碰撞几率,促进晶核的成长。为了获得 2~6μm的磷酸铁产品,在常温下反应即可(25℃)。

图4 反应温度对产品粒径的影响

(5)陈化转晶

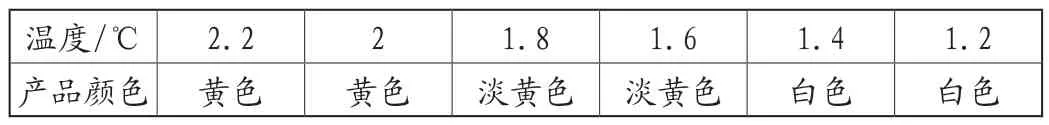

合成过程中由于局部碱度高易生成碱式磷酸铁等杂相,导致产品纯度低,最直观的影响就是铁磷比高超出标准范围,产品颜色为黄色通过陈化的方式将生成的碱式磷酸铁和氢氧化铁转化为磷酸铁以提高纯度,同时使磷酸铁由无定型态的微粒转变为结晶度高、形状规整的电池级磷酸铁。影响陈化转晶的因素主要有温度和pH,在pH值1.4左右、90℃左右可以得到较好的陈化效果。具体结果见表3、表4。

表3 陈化温度对产品纯度影响

表4 陈化pH值对产品纯度影响

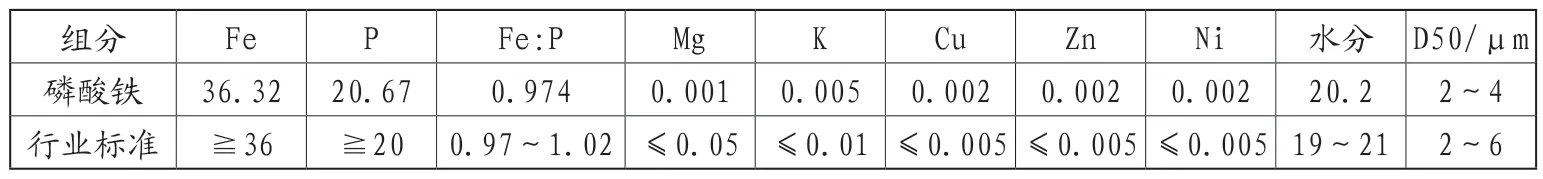

在最佳实验条件回收得到的磷酸铁检测分析结果如表5所示。产品各项指标均达到电池级磷酸铁的行业标准,满足磷酸铁锂正极前驱体材料质量要求。

表5 合成磷酸铁及电池级磷酸铁行业标准(质量百分数/%)

3.结论

退役磷酸铁锂电池拆解得到的极粉材料通过本课题的技术路线可以使锂、磷酸铁、石墨碳等组分分别回收利用,得到高附加值的高纯石墨碳及电池级磷酸铁产品,因而具有重大的应用价值。