油气集输系统节能减排分析与研究

◇辽河油田高升采油厂集输大队 乔春平

目前,我国石油和天然气消费量巨大,严重依赖进口,对外依存度已经远超国际公认的警戒线,严重影响了我国的能源安全和国民经济发展。经过多年的发展,我国油田已经迈入了开发中后期,油气集输系统的能耗越来越大,生产成本越来越高,严重影响了油田企业的稳定发展。本文首先简要介绍了油气集输系统,然后结合相关资料和自身工作经验,对油气集输系统耗能进行了分析,最后对如何实现油气集输系统节能减排提出了3点对策,以期降低油田企业的生产成本,促进油田企业的可持续发展。

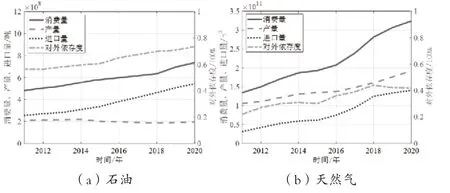

自从1978年改革开放以来,我国经济实现了飞速发展。尤其是进入21世纪之后,我国经济总量实现了成倍增长,取得了“举世瞩目”的成就。2000年我国GDP为1.21×1012美元,人均GDP为959美元,世界排名133位,而到了2019年我国GDP达到了14.4×1012美元,人均GDP为10276美元,首次突破10000美元,世界排名53位。与此同时,我国人口数量也呈现出快速增长的态势,2000年我国人口为12.95×108人,2021年我国人口为14.13×108人,在21年之内,我国人口数量增加了1.18×108人。经济和人口的快速增长势必会增加能源的消耗量,尤其是石油和天然气。从图1可知,我国石油和天然气的消费量和进口量持续递增,而产量增速较慢,远远落后于消费量。截止到2020年12月,我国石油和天然气的进口量分别为7.36×108吨、3.24×1011m3,对外依存度分别为73.5%、41.8%,两者都超过了国际公认的警戒线(石油为50%、天然气为30%)。从某种程度上而言,石油和天然气对外依存度的持续增大无疑会严重威胁我国的能源安全,从而影响我国国民经济的发展。

图1 近些年我国油气行业发展情况分析(2011-2020年)

油田企业不但是能源生产单位,而且是能源消耗大户,能源消费在生产成本中占有非常大的比例[1,2]。为了保障我国的能源安全,近些年以来我国持续加大勘探开发的投入力度,油田企业也在竭尽全力追求高产能,但是却忽视随之而来的高污染、高能耗。特别是我国很多油田已经步入开采的中后期,油井的采收率降低,而含水率升高,极大地增加了油气开发的难度,各种仪器设备的负荷不断加大,消耗的能源也随之增加,严重影响了企业的稳定发展[1]。因此,本文对油气集输系统节能减排进行了分析与研究,以期降低油气集输系统的运行能耗和生产成本,实现油气集输系统的节能降耗,从而提高油田企业的经济效益。

1 油气集输系统简介

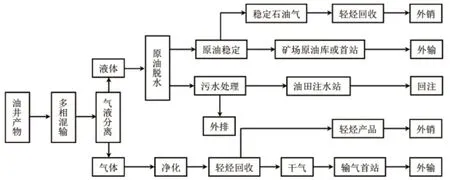

具体而言,油气集输的过程是从井口开始,将各种产物,如石油、伴生天然气、采出水以及其他附属产品进行收集,然后运用相应的工艺流程和仪器设备进行处理或初加工,最终使之成为质量合格的原油和天然气之后,再将其通过矿产原油或首站进行外输,或者稳定石油气进行轻烃回收,最后进行外销;分离出来的气体经过净化、轻烃回收、干气等处理之后,再通过输气首站进行外输(图2)。总而言之,在油气开采过程中,油井分布比较分散,油气集输就是把这些分散的油井产物进行收集、处理、输送,最后得到合格油气的过程。由于我国面积广大,各个地方的自然环境存在比较大的差异,使得不同地区的油气田所处的环境不同,势必会对油气集输工艺流程造成一定的影响,因此在实际工作中,油田企业应该根据自身的实际情况来制定和实施不同的集输方案。

图2 油气集输系统工艺流程示意图

2 油气集输系统耗能分析

在油田开发生产过程中,油气集输系统是一个十分重要的环节,主要是对油井产出的原油及其伴生气的收集、处理、输送以及储存,最终获得较高品质的油气产品。油气集输系统不但是油田开发生产的核心内容,也是主要的能耗环节之一,其能耗约占油田开发生产能耗的7/20。油气集输系统涉及的流程众多,如油气分离、计量、脱水等,而且使用的仪器设备也很多,如加热炉、输气管道、储油罐等,耗能的环节复杂且消耗能量巨大[1-3]。对整个工艺流程分析可知,油气集输系统对油气水三相进行了分离,并且对原油进行了脱水,稳定、储存以及对含油污水进行处理等,该系统的原始材料为油气水混合物,经过一定的处理之后,最终将油气水混合物转化为油气产品。实现上述目标就必须使用大量的仪器设备,耗费大量的能量。根据调查分析可知,油气集输系统中能耗较大的因素主要有以下两点:①我国油气集输系统在建立初期规划不足,目前的集输系统依旧没有更新换代,仍然停留在多年前的水平上,经过若干年的生产运行,系统的机能持续下降。其次,油气集输系统的维修保养不及时,很难弥补仪器设备的老旧磨损,并且管道腐蚀比较严重,导致仪器设备出现故障的概率持续增大,使得油气集输系统的运行水平和效率不断降低,能耗持续增加,产能日益递减;②经过数十年的开采,目前我国大部分的油田已经迈入开发的中后期,油井的含水率持续增加,原油的品质也发生了很大的改变,这些无形之中就增加了油气集输的难度,对各种仪器设备的要求就会逐年提高,相关仪器设备的负荷势必会不断增加,从而消耗的能量就会大幅增多[2-3]。

3 油气集输系统节能减排的对策建议

3.1 加强管理,增强节能降耗意识

油田企业应该加强油气集输系统的管理力度,不但要确保油品的质量,而且还应减少作业过程中的能源损耗。首先就应该严格控制各种仪器、设备、油品等的能耗问题,防止热能过多损失。其次,油田企业必须安排专门人员对集输管道、仪器、设备进行定期巡检、维修、保养,检查各种仪器设备的运行情况以及管道的完整性,一旦发现问题,及时进行维修或更换,防止出现设备破损、油气泄露等问题,减少油品损失,确保各种仪器设备能够稳定运行。与此同时,油田企业应该加大节能降耗的宣传力度,不定期开展节能降耗的讲座或课程学习,增强企业员工的节能降耗意识[3-4]。

3.2 使用先进技术

在油气集输系统中,如果想要实现节能降耗,首先就应该使用各种先进的技术,主要有四种:①变频技术。在泵体等相关仪器设备中使用变频技术,不但可以控制这些设备的电源结构,而且还可以提高这些设备运行速度调整的准确性,让其根据流量的特点与实际需求来调整转速,不但可以提高设备运行的质量和效率,还可以减少电能损耗;②信息化技术。油田企业应该构建油气集输系统信息化管理平台,将各个流程都纳入到平台之中。利用信息化管理平台,工作人员可以及时了解油气集输的运行状态,及时发现问题,防止出现效率低下与能源损耗严重等问题;③地热技术。油田企业利用地热技术可以进行发电、加热,供暖,有效降低了各种能源的使用量,从而实现了节能降耗的目的;④低耗能运输技术,该技术不需要对原油进行加热运输,使得原油中的水分不会出现自然蒸发,不但能够提高输送效率,而且可以降低能耗[5-6]。

3.3 耗能评价,简化和改进工艺流程

油气集输系统是一个巨大的能量系统,不同的工艺流程耗能不同,因此油田企业应该采用一些技术手段对各种工艺流程进行耗能评价,如遗传算法、粒子算法、数学评价法等,计算原油加热、油气水分离、原油脱水、管道输送等工艺流程的能效系数,确定其中耗能较大的环节,进而提出一些合理的改进建议,从而为节能降耗提供更加科学、有效的决策依据。其次,油田企业还应该根据实际情况,不断简化和改进集输工艺流程,如使用高效、智能的技术手段,尽可能使油气集输工艺相对简单,进而可以实现更佳的生产成本控制效果。

4 结论与认识

(1)节能减排对于油田企业的可持续发展至关重要,油田企业必须充分意识到节能减排的重要性,加大人力、物力的投入力度,引进和使用各种先进的节能减排技术,明确节能减排的任务和发展方向。其次,工作人员都应该改变传统的观念,努力学习并实施好相关的措施,不断降低油气集输系统的能耗,减少生产成本,促进油田企业的良好发展,从而才可以有效解决我国石油和天然气资源的供需矛盾。

(2)任何事物的发展都不可能一帆风顺,油气集输系统的节能降耗也不例外。相对于国外发达国家,我国油气集输系统节能降耗发展较慢,尽管研究人员提出了很多节能降耗的方法,但是都比较分散,而且技术比较落后,很难满足油田的实际发展要求,因此需要科研人员和实际工作人员共同努力,研发出更加系统化、科学化、有效化的节能降耗方法,减少油气集输系统的能耗,提高油田经济效益。