中国海上气田开发与提高采收率技术

张 健 李保振 周文胜 周守为 朱军龙 刘 晨 李乐忠

1.海洋石油高效开发国家重点实验室 2.中海油研究总院有限责任公司

3.中国海洋石油集团有限公司 4.中国海洋资源发展战略研究中心

1 研究背景

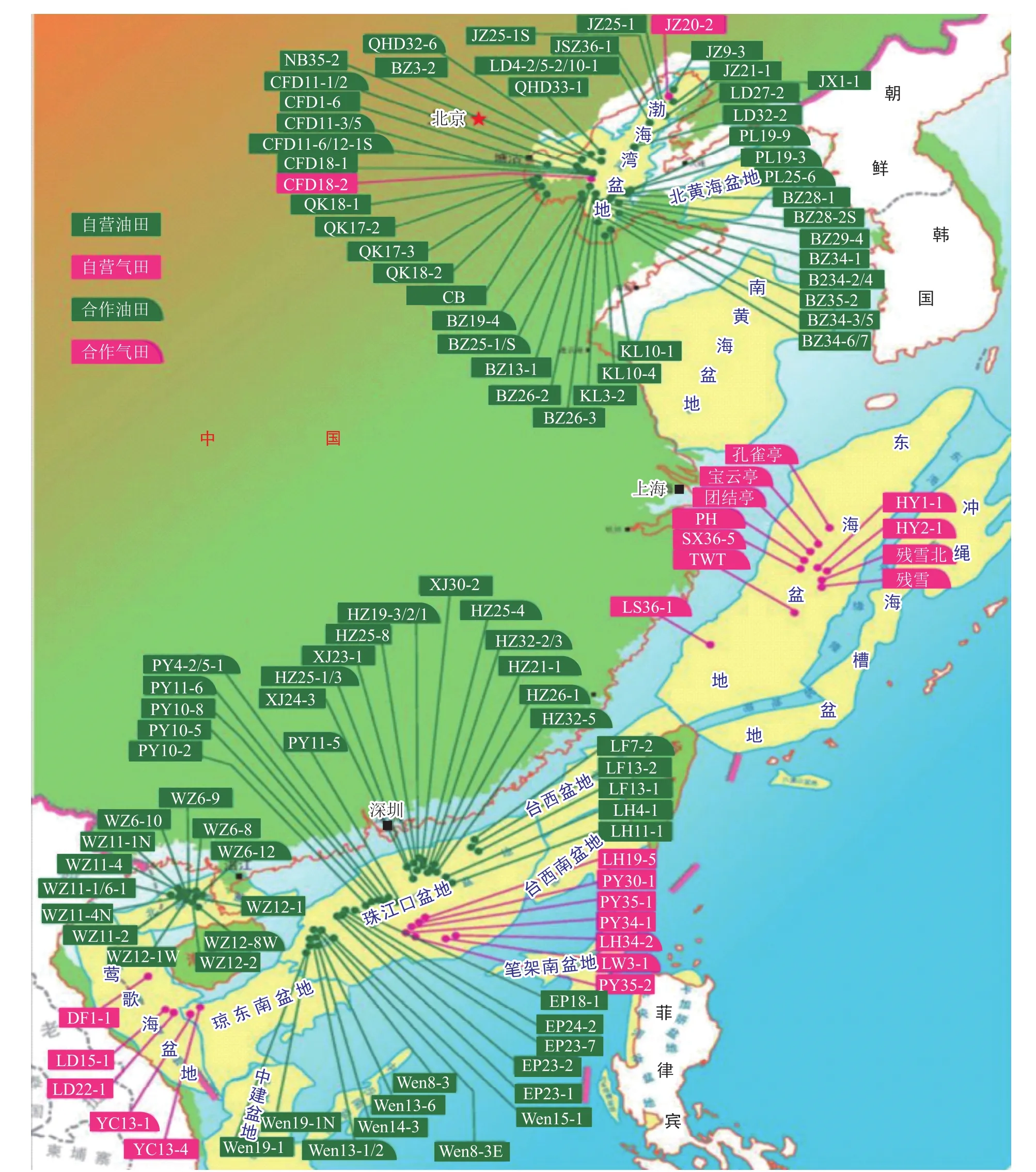

中国海上目前在生产气田共计有30个(本文统计的数据暂未包含中国台湾省,下同),主要分布在莺歌海、琼东南、珠江口、东海陆架、渤海湾等盆地(图1)[1],气井总数为288口。2022年8月,中国海上气田日产气量为0.5×108m3,采气速度为2%,采出程度为24%。由于海上气田勘探成本、工程建造成本、钻完井和生产操作费用均较高,因而探井评价井少、录取资料少,地质认识不确定性风险大;加之开发调整及生产措施实施难度大,陆上气田开发采用的相关方法和技术在海上推广应用便受到诸多限制[1-3]。

图1 中国近海油气田分布示意图

常规天然气田分类标准包括埋藏深度、储层物性、储量规模、流体类型等。为了提高我国海上气田开发的效益,本次研究在系统调研我国海上已开发主力天然气田现状的基础上,按照其典型地质、气藏特点与面临的开发技术挑战,将我国海上气田划分为下述5种类型并进行有针对性地剖析,包括:①凝析气藏;②低渗透气藏;③边底水气藏;④高温高压含酸气气藏;⑤深水气藏。在此基础上,对上述5类海上典型气藏的开发开采技术与提高采收率技术进行了详细介绍;进而结合具体气藏实例,阐述了相关技术的实施效果,提出了中国海上天然气开发技术发展建议,以期为同类气藏的开采提供借鉴。

2 凝析气藏

我国已在渤海海域、东海盆地和珠江口盆地珠三坳陷勘探发现了一批凝析气藏。这些气藏埋藏普遍较深,一般都超过3 000 m,只有JW气田例外,其埋深只有2 200 m,为一个异常高压气藏,气层压力高达35 MPa。该气藏储层为古近系沙河街组砂岩和古潜山,古潜山储层包括古生界碳酸盐岩、中生界火山岩和元古界花岗岩。这些凝析气藏往往含有底油或油环,甚至含有底水或边水;有的可能是油藏中的凝析气顶;有的在深层是气藏,而在浅层则是油藏(JW气田)[4-8]。

2.1 开发特征

在此以JW凝析气田为例(图2),介绍该类气藏的开发特点。该气田气油比介于3 000~4 200 m3/m3,凝析油含量介于180~240 g/m3,凝析油含量中等。地层中反凝析的凝析油量约为5%,衰竭开发不会造成大量凝析油损失在地下;经论证该气田采用衰竭方式开发。该气藏属于局部具有底油底水的凝析气藏,这种复杂的气藏条件使得部分气井随着生产时间的增长而出黑油出水,影响了气井的产能、最终采收率和稳定供气。为了维持稳定供气,通过对气井的合理管理,减轻出黑油对气田所造成的不利影响,并且通过排液采气提高天然气采收率和底油的动用程度。目前该气田天然气采出程度已超过60%,并且日产气量在5×104m3左右,仍在维持稳定供气,气田总体开发效果较好[4-5]。

图2 JW凝析气田过井剖面图

这种带油环凝析气藏的开发主要具有2个特点:①相态复杂,凝析油会在储层中反凝析而损失在地下,同时凝析油引起“液锁”现象也有可能造成气井产能下降;②气井可能会受到边底油/水的干扰,引起井底积液问题而造成产能严重下降。

2.2 开发技术与提高采收率技术

凝析气藏在开发过程中会发生复杂的物理化学相变,开发机理复杂、开发难度大;开发过程中的液相伤害、天然气水合物堵塞、井筒积液、气窜等都有可能影响气井产能与凝析油采收率。凝析气藏的开发需要综合考虑地质条件、气藏类型、凝析油含量与经济指标等多个方面的因素。对高含凝析油的凝析气藏,要尽可能地防止地层压力降至露点压力以下,以避免大量凝析油损失在地层中,同时对有边底水的凝析气藏还要防止边底水的侵入。考虑到经济性,目前海上凝析气藏开发仍以衰竭开发方式为主,但围绕提高凝析油采收率已开展了注气、注水维持地层压力的开发技术研究,并计划在BZN等高含凝析油气田开展矿场实践。

2.2.1 动态配产分类管理

根据气田的物性特点、动用程度及压降规律等分区域、分阶段制订动态配产策略,推进气藏均衡开发:①高产气井生产稳定、压力充足,开井时率和气井利用率高,采取控制压降速率配产策略,在供气量较低时降低配产,严格控制生产压差,当气量大幅度增加时,可以适当提高产量以保证用户需求,能够在短时间内起到快速调峰的作用;②低产气井产气携液能力逐渐下降,容易导致井筒积液,可以采取提产带油配产策略,确保其依靠自身能量正常生产,延长气井连续生产时间;③临界停喷气井井口压力较低,带液能力差,可以采取不定期配产策略,通过适当关井并根据压力恢复情况间歇性生产。

2.2.2 带油环凝析气藏开发技术

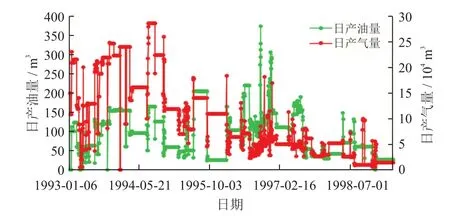

JW凝析气田为带边底油/水的凝析气藏,随着气井生产时间的增长,位于边部的气井和裂缝型地层的底油气井陆续见黑油,部分气井见水。出黑油未出水的气井虽然产能下降,但不会有停喷的危险。正常情况下,随着开采时间的增长,凝析气藏气油比呈稳定上升趋势,但出黑油后气油比则急剧下降(图3)。气井出黑油后极有可能会使气井的产能严重下降。因此气井出黑油后只能适当放大生产压差,从而达到最小携液产量,保持气井的正常生产。

图3 S4井日产气/油动态曲线图

2.2.3 注气提高采收率技术

2019年渤海中部海域发现了BZN凝析气田,目前已探明天然气地质储量约2 000×108m3,开发潜力巨大。该气藏凝析油含量较高(约711 g/m3),同时又富含CO2;计划将该气藏产出的CO2分离后进行回注,一方面可以通过循环注气,保持气藏压力,减少凝析油反凝析,提高凝析油采收率;另一方面因该油田本身产出的气回注与油藏地层与流体兼容性好,不需要管道输送,只需要配备油气分离装备和压缩机,技术上较为经济可行。

关于海上凝析气田开发,已经获得了以下认识:①目前海上采用的衰竭式开采方式可以最大限度地获取天然气,并节省开采成本,尽管凝析油采收率较低,但仍然不失为目前海上凝析气田开发最有效的方式; ②将压力保持在露点以上开采,可以增加凝析油采收率,适用于凝析油含量较高的气田(如BZN气田),可通过循环注产出气来保持地层压力;③采用水平井开发凝析气田,不但可以提高单井产量,而且还可以提高整个油气田的油气采收率。

3 低渗透气藏

3.1 开发特征

近年来,在海上勘探发现了大量的深部低渗透致密气藏。该类气藏埋深多超过3 000 m,而且随着埋深的增加,低渗透气藏天然气储量规模越来越大。海上低渗透气田主要分布在PH气田、TWT气田以及南海WCN气田群[9-12]。下面以WCN气田群为例来说明海上低渗透气藏开发的特征。

WCN气田处于南海西部海域内,距离海南省文昌市东海岸约146 km,其主要含气层段位于古近系珠海组一、二、三段,主要沉积环境为扇三角洲;气藏中部埋深约为3 700 m,是一个受断层封闭的断鼻构造。珠海组整体发育的储层岩石类型主要为长石岩屑砂岩和岩屑长石砂岩;其中珠海组三段Ⅰ气组孔隙度介于8%~10%、平均值为6.9%,渗透率介于0.2~7.9 mD、平均值为1.8 mD,为特低孔、低渗储层。珠海组三段Ⅱ气组孔隙度介于10%~12%、平均值为9.8%,渗透率介于0.8~1.6 mD、平均值为0.9 mD,为低孔、低—特低渗储层;气藏为正常温度压力系统,天然气相对密度约为0.8 ,其中甲烷含量介于35%~79%,重组分含量高;气田凝析油含量介于109.0~657.4 g/m3。WCN气田群开发井型为定向井和水平井,依靠天然能量开发。2018年投入开发后,部分井由于储层物性差、产水量大等原因钻后产能未达预期效果,定向井初期产气量约3×104m3/d,水平井初期产量介于10×104~30×104m3/d。截至2020年12月31日,WCN气田群平均日产气量约为80×104m3、日产凝析油200 m3,气田采出程度为9.51%。

3.2 开发技术与提高采收率技术

海上低渗透—超低渗透油气藏自然产能较低,需要实施一定的储层改造措施来释放油气井产能。

3.2.1 酸化技术

抗高温完井产能释放液产能释放增产技术应用于海上低渗透油气藏,取得了良好的解堵增产效果。抗高温产能释放液体系包括双效型固体酸破胶剂、孔道疏通剂、降压助排剂、防水敏剂、防水锁剂以及高温缓蚀剂等,能够起到解除堵塞、溶解地层矿物、提高返排效率、预防和解除水敏伤害等作用。WCN气田的5口水平井和2口定向井成功应用了抗高温完井产能释放液体系,其中X3H水平井共使用30 m3抗高温完井产能释放液,测试时该井的最高产气量达到了46.9×104m3/d,是配产量的1.68倍,达到了良好的完井增产效果,常规酸化解堵产能释放增产技术成为海上低渗透—超低渗透油气藏的首要选择。

3.2.2 水平井技术

针对WCN气田储层低孔隙度、低渗透率特点,沿用常规直井对付气田开发产量低、产量递减快等问题的办法,采用较大规模的水平井技术进行开发,以获得较高的产能、提升气藏综合开发效果,水平段长度一般约为1 200 m,现场应用取得了良好的开发效果,水平井的日产气量可达定向井的3~5倍,如图4所示。

图4 直井(左)与水平井(右)生产曲线对比图

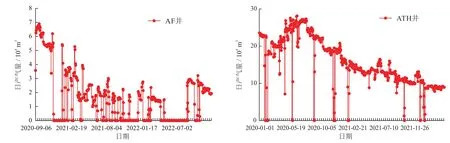

3.2.3 压裂技术

海上油气田受到完井方式、作业空间以及施工成本等因素的限制,无法摆放大量的压裂装备,压裂材料的连续供应也存在着巨大的挑战,无法将陆地成功压裂经验直接照搬应用于海上。海上低渗透气藏的增产手段主要依靠酸化解堵、水平井技术以及小规模压裂技术。2008年11月,为了提高单井产量和改善开发效果,对TW气田AF井进行了加砂压裂试验,施工排量介于2.2~2.6 m3/min,泵压介于14~36 MPa,加砂量为17.5 m3,累计用液量为250 m3,停泵压力为12 MPa。经计量,压裂后AF井天然气产量从压前的0.7×104m3/d提高到5.0×104m3/d左右(图5),油压保持在14~15 MPa,压裂措施取得了良好的增产效果。

图5 TW气田AF井压裂前后油气水产量变化图

4 边底水气藏

海上在生产气田多数为边水或底水驱动,常规边底水气藏储层岩石类型以砂岩为主,储层渗透性基本为中高渗,压力系统以正常压力梯度为主。

4.1 开发特征及存在的问题

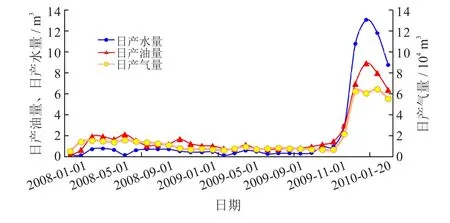

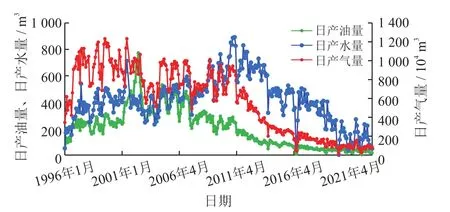

以YCT气田为例来说明海上边底水气田开发的特征及所存在的问题。该气田发育3套含气层,沉积环境由三角洲水下分流河道、三角洲外前缘为主的沉积向水下分流河道转变[13]。气藏气水分布受构造、地层和岩性的控制,从气、水分布位置划分应属于边水气藏,气藏埋深介于3 600~3 960 m,具有良好的孔渗条件,孔隙度峰值为14.0%,渗透率峰值为190.0 mD,属低孔中渗—中孔高渗储层[13-14]。YCT气田自1996年正式投入生产以来,采用衰竭式开发,投产初期单井日产气量介于150×104~200×104m3,气田生产能力旺盛。生产过程中,水淹问题比较明显,自2011年进入产量递减期以来,过半生产井见水,生产形势严峻。截至目前,气田采出程度达70.2%(图6)。YCT气田是南海西部海域投产的第一个气田。针对该气田动静态储量差异大、见水明显、压力下降快等问题,综合分析影响气藏采收率的主要因素,提出考虑储量动静比影响,对水驱气藏采收率标定方法进行改进,利用改进后方法计算得到的YCT气田标定采收率为 79%。

图6 YCT气田生产曲线图

4.2 开发技术与提高采收率技术

中高渗边底水驱气藏开发过程中面临的主要问题就是气井出水问题。由于海上气田采气速度普遍较高。因此,不少边底水驱气藏在采出程度较低的时候就已见水,如DFO、LDS、LWT、CXN等气藏均已见水。根据海上气藏开发特点及现场经验,认为海上中高渗边底水驱气藏开发技术上应以控水和降压开采为主,具体可以从以下3个方面开展工作。

1)加强排水采气工艺研究,做好气田出水井的综合治理,延长老气田的经济寿命。海上气田气井见水的治理尚处于起步阶段,借鉴陆地气田已有的排水采气工艺,目前海上气田已在管柱优化、电潜泵排水采气、分层卡水等方面,取得了一定的实施效果。例如YCT气田采取综合治水工艺措施,减弱水侵强度。针对YCT气田见水的情况,分别从控水、排水、降低水伤害等角度进行综合治水,通过对7口井实施治水措施后,合计增气150.2×104m3/d。

2)逐步实施流程降压,提高气田采收率。通过引入压缩机降低井口流压,延长气井生产寿命,提高生产时率,在气田生产中后期提高采收率方面取得了良好的效果,已经成为主要措施之一。如YCT气田于2012年8月通过对压缩机改造,使最低入口压力由2.56 MPa降至2.07 MPa,后又降至1.38 MPa;气田总外输产气量较降压前增加约58×104m3/d。

3)层系优化,适时调整开发层系。强化对于储层的认识,根据生产动态及时分析各层的采出程度,注意由于层间干扰、物性差等因素形成的剩余气富集区,适时进行开发层系调整,提升边底水气田的开发效果。例如YCT气田针对纵向连通性差的问题,对原先射开上部层位的3口井下部地层进行了补射孔作业,补孔实施后,压力梯度测试表明井筒压力明显上升,表明产层下部储量得到了充分动用。通过完善开发井网,气田储量得以充分动用。

5 高温高压含CO2气藏

5.1 开发特征及存在的问题

近年在南海西部发现了大量的高温高压天然气藏,其发现与开发给南海西部天然气增储上产带来了重大机遇。这些高温高压气藏具有温度高、压力高、CO2含量高的“三高”特征[15-17]。 以DFO气田FT井区上中新统黄流组气藏为例,该气田位于南海北部莺歌海海域,距海南省莺歌海镇约100 km,海水深度约67 m。下面以中深层黄流组FT井区气藏为例,介绍该类气藏的特色开发技术,其构造中心部位为DFO气田构造的断裂复杂带,目的层皆位于背斜构造翼部,主要受构造和岩性的控制,纵向上含气层位多,具有多套气水系统;驱动类型为高温高压的弹性弱边水驱动;其储层表现为中孔低渗的特征,孔隙度平均值为18%,渗透率平均为7 mD。地层压力系数介于1.88~2.00,属于异常高压系统,储层压力约52 MPa,温度约135 ℃。天然气探明地质储量近100×108m3。中深层黄流组FT井区气藏普遍含CO2,其含量介于15%~75%,凝析油性质较好。依托该气田现有的设施,新建1座井口平台F平台, 于2015年5月投产,采用自喷的方式开采,依靠天然能量衰竭式开发。截止到2020年12月31日,该气田天然气采出程度为43.2%。

由于海上高温高压气藏的特殊性,其天然气开发过程中存在着以下挑战[15-17]:

1)海上“双高”气藏温度高达200 ℃,泥浆密度值超过2.0 g/cm3,具有高投入、高技术含量和高风险的特征,普遍存在着钻井事故多、作业周期长、费用高的现象。对生产井来说,还要面对长期生产的井筒完整性难题,给油气生产带来了巨大的安全隐患。

2)高温高压高含CO2造成对于流体渗流机理认识不清、关键参数评价难度大等不利因素,测试费用高、测试成功率低,从测试、理论公式计算求取气井产能难度较大。

3)DFO气田CO2组分含量超过30%,给气井生产管柱、平台工艺系统和海底管线的安全生产都带来了隐患;同时由于储层非均质性强及断层分割,不同气井天然气组分含量差异大,但下游用户对天然气组分含量的稳定性要求又较高,使得高烃井生产负荷重、压力下降快、区块生产不均衡、气田动用程度不均。

5.2 开发技术与提高采收率技术

5.2.1 勘探开发技术

针对上述挑战,中国海洋石油集团有限公司(以下简称中海油)致力于“双高”气藏勘探开发技术的研究与重点攻关工作,主要理论和技术创新包括:高温高压油气成藏模式及有利勘探区块识别技术、高温高压气藏精确地层压力预监测技术、高温高压气藏钻井液和储层保护技术、高温高压气藏固井技术、高温高压气藏完井工艺及特殊工艺技术等,系统掌握并通过实践积累了较为完整的海上高温高压气藏勘探开发配套技术。

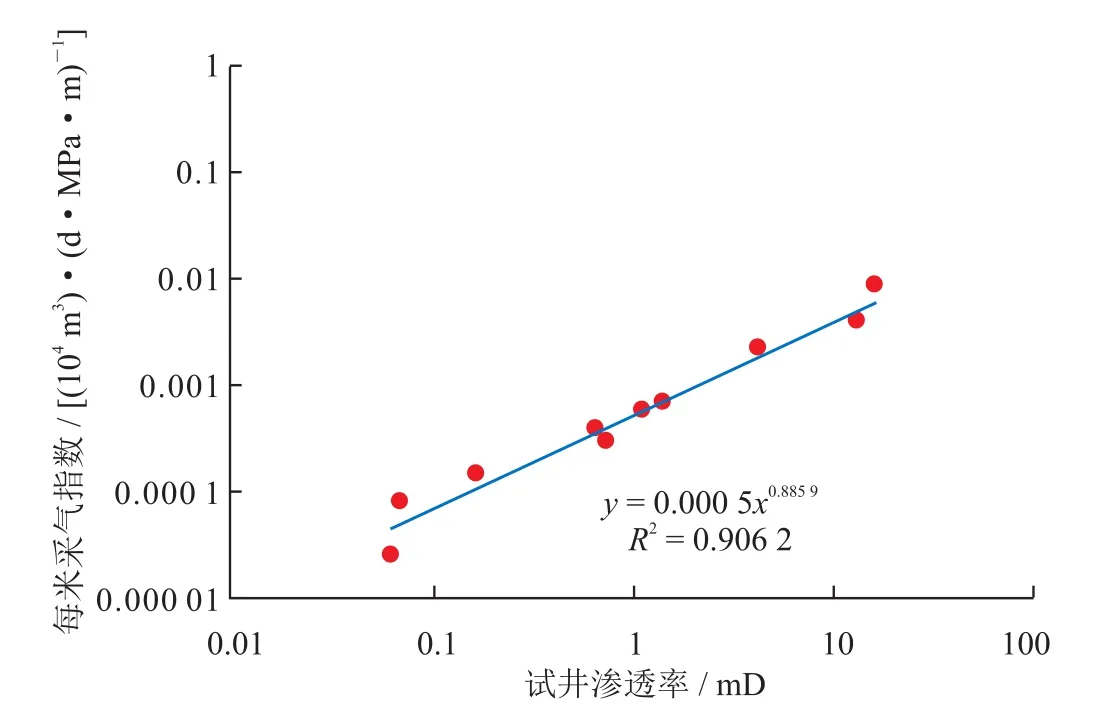

5.2.2 产能评价技术

南海西部海域是海上高温高压气藏的主要分布区,其测试费用高、测试成功率低,通过测试获取气井产能难度大。针对南海西部高温高压高CO2气藏的特征,重点考虑储层应力敏感效应、CO2含量、气井表皮系数等参数对气井产能的影响,建立南海西部区域产能预测技术;形成了以高温高压气藏储层非均质精细表征技术、高温高压气藏产能及动储量评价技术为核心的高温高压气藏开发技术系列,有效地推动了东方气田群高温高压气藏的开发,积累了宝贵的海上高温高压气田开发经验(图7)。

图7 南海高温高压气井区域产能预测图版

5.2.3 高含CO2气藏的动态优化配产及管材防腐技术

由于海上气田实现联网生产,复杂组分气藏的气井产能、组分均有差异,要制订复杂组分气藏天然气最优化的交错单井配产方案、实现供气量最大化,不仅要满足气藏合理、均衡开采的需要,还要综合考虑气田各关键生产设施的处理能力以及下游不同用户对供气量和供气组分的不同需求,进而实现动态优化配产。

气田生产防腐在材质选择上既要考虑成本,又要考虑材料的可靠性,突出防腐的重点对象,对高含CO2区块的气井管柱和主工艺系统管线材料尽量满足防腐蚀的要求,定期进行巡检和测试,防止因腐蚀引起的安全事故的发生。

5.2.4 提高气田采收率潜力及技术攻关方向

中海油目前已发现的高温高压天然气储量超过1 000×108m3,中国巨大的能源需求量需要海上气田开发技术的突破。根据研究分析,针对高温高压气藏提出了4个技术攻关方向:①工艺优化技术;②材料防腐技术;③温压监测技术;④井下流量监测技术。通过攻关实践,在整体加密与综合调整的基础上,可将该类气田的天然气采收率再提高2%~5%。

6 深水气藏

6.1 气藏特征及存在的问题

当前,深海油气逐渐成为我国油气资源勘探开发的重点领域与方向。对深海油气资源加大勘探开发力度,是未来油气增储上产的关键,对于保障我国能源供应安全具有重大的意义。20 世纪末至 21 世纪初,我国曾与国外两次合作勘探南海莺琼盆地深水区,但均未取得成功。在坚持自主创新、精细勘探与深化研究的基础上,经过近 10 年反复探究和摸索,中海油落实了南海LSS区块含油气构造。2014年发现了储量超过1 000×108m3的深水大气田。LSS气田位于琼东南盆地北部海域,距离海南省三亚市约149 km,水深介于1 250~1 550 m;该深水气藏为沿峡谷呈条带状展布的岩性圈闭气藏,主要发育厚层限制性低—中弯度浊积水道复合体;主要含气层位为上中新统黄流组,埋深约3 000 m,属于高孔高渗储层;该气藏含有多套气水系统,但水体能量不大。主要目的层黄流组地层平均压力约39 MPa,压力系数约为1.2,属正常温压系统,天然气组分中纯烃含量超过98%。该气田为常温常压条件下的高孔高渗高烃高产的优质大型深水气田。

我国深水气田开发起步较晚,由于深水气田开发技术难度高、风险大、费用高,在深水气田开发方面还面临诸多挑战,包括但不限于:①深水陆坡环境条件复杂,存在着台风、内波、滑塌等浅层地质灾害风险;②复杂的油气藏特性(高温、高压)和低温的深水环境的不利影响;③深水开发钻完井日费高,水深增加使完井作业难度和风险加剧,易生成天然气水合物,隔水管及井筒清洁难度大;④深水远距离混输中流动安全保障面临着巨大的挑战[18-19]。

6.2 “深海一号”能源站建设与创新

面对LSS超深水气田开发的挑战,中海油研发团队坚持创新导向,一方面全面对标国际上典型深水气田的开发模式、技术方案、建设实践经验与教训,另一方面充分调研、了解国内建造资源并进行定制化设计,以期大幅度降低工程投入,带动国内产业链发展,最终创造性提出在深水区部署一座带立柱储油功能的半潜式生产储卸油平台进行气田开发的模式(图8)。

图8 “深海一号”气田开发项目枢纽示意图

“深海一号”大气田于2021年6月成功投产,是我国首个自主发现和勘探开发的超深水大气田,首次采取“半潜式生产储卸油平台+水下生产系统+海底管道”的全海式开发模式,通过自主设计、优化组织与管理、强化技术攻关与创新,成功建造了全球首座10万吨级深水半潜式生产/储卸油平台——“深海一号”能源站。在其工程设计过程中取得了多项重大技术创新,包括:①半潜式深水多立柱生产储卸油平台理论研究方法和设计技术;②陆地建造中首创的世界最大吨级开口结构物预斜回正荷载横向转移技术;③万吨级超大结构物大变形半漂浮精准合拢技术。这些技术的创立和成功应用,丰富了我国现有深水油气田开发工程装备的核心技术体系,可以为我国今后深水油气田开发提供有力的支撑和借鉴。

“深海一号”大气田的成功开发,标志着中国海洋石油工业勘探开发和生产能力实现了从 300 m 水深到 1 500 m超深水的历史性跨越,使我国海洋石油勘探开发能力全面进入“超深水时代”[18-20]。该气田投产后,使中海油在南海的天然气生产供应能力提升到每年1.3×1010m3以上,相当于海南省全年用气量的2.6倍,成为南海新的能源中心,对于保障国家能源安全、改善能源结构、推进能源转型、助力实现“双碳”目标,都具有重要的推动和促进作用。

7 结论

1)结合典型实例,系统总结了我国在海上凝析气藏、低渗透气藏、边底水气藏、高温高压含酸气气藏、深水气藏等方面的开发技术与提高采收率技术进展情况与应用效果。

2)受作业空间、施工成本等限制,海上低渗透气藏开发难以沿用陆上气田大规模压裂措施;实践证明,酸化、水平井以及小规模压裂技术在海上低渗透气藏开发方面可以取得良好的效果。

3)针对边底水气藏水淹问题,采取补孔措施、完善井网、适时降低井口压力,并且采取控水、排水、降低水伤害等措施,可以在保持气田稳产的同时改善气田开发效果。

4)我国在海上高温高压含CO2气藏开发方面取得的高温高压气藏地层压力检测、钻完井、产能评价等技术突破,推动了我国海上大型高温高压气田的高效开发。

5)我国深水气藏开发方面研发出的世界首例深水十万吨级生产/储卸油半潜平台的开发模式,支撑了我国油气勘探开发向南海深处进军,也为全球类似气田的开发积累和提供了宝贵的经验。