采煤工作面远距离供液关键技术现状与展望

张宁波,郎瑞峰,王大龙,贾少毅

(1.中煤华晋集团有限公司,山西 运城 043300;2.北京天玛智控科技股份有限公司,北京 101399;3.中国矿业大学(北京) 机电与信息工程学院,北京 100083)

近年来,随着煤矿智能化开采装备技术的研究和发展,煤矿开采逐渐向“安全、绿色、高效”发展[1]。远距离供液中心作为综采工作面智能供液技术的重要发展方向[2],有利于解决煤矿井下工作条件恶劣,安全隐患和危害职业健康的因素多等问题。

传统采煤工作面供液方式多为移动泵站供液,部分矿井实现了工作面远距离供液。两种供液方式均存在较多弊端,采用移动泵站供液方式的,泵站列车较多,巷道变形量大时拉移困难[3];采用工作面远距离供液系统时,当工作面采完就要撤除原有泵站,在新工作面上安装新泵站系统,安装撤除工作量较大。随着煤机设备可靠性、稳定性的提高,泵站供液压力及流量控制难题逐步得到解决,使得更远距离的高压乳化液供应成为可能,随着智能化开采技术的发展,采区多工作面同时或者分时供液成为必然。

在国外,德国BergwerkIbbenbüren煤矿最早在1980年建成第一个中央乳化液泵站,可以同时向2个工作面进行供液。1984年对中央乳化液泵站进行了扩建和改造,增加了乳化液自动配比设备,中央泵站可以服务整个采煤盘区。在BergwerkIbbenbüren煤矿成功建成中央乳化液泵站之后,德国的所有煤矿,在1990年以前,全部改用中央泵站技术。

在国内,远距离供液在各大煤矿相继进行推广。山东能源新矿集团协庄煤矿[4]、阳煤集团寺家庄矿、西山煤电晋兴公司斜沟煤矿[5]、河南能化永煤公司[6]等建成乳化液集中供应系统,进行乳化液的远距离配液和多工作面输送。部分设备厂家和煤矿探索采用集中供液技术,并研制出配套产品“地面集中供液自动控制系统”。湖南省白沙矿务局首次提出将井下分散式供液系统改为地面集中供液的方案,并在湖南省白山坪煤矿建成了我国第一个地面集中供液系统,随后贵州的义忠、神仙坡、晋家冲等煤矿建成了地面综合集中供液系统。皖北煤电祁东煤矿[7,8]、中煤华晋王家岭煤矿[9]建成综合集中供液系统,以集中泵站代替井下泵站,以一个泵站代替多个泵站。

1 传统工作面供液方案存在的不足

目前,采煤工作面供液方式多为移动泵站供液,部分矿井实现了工作面远距离供液。两种供液方式均存在较多弊端:

1)随着我国煤矿综采技术装备与矿井配套设施的快速发展,综采工作面的开采强度成倍增加,使煤矿井下巷道掘进工程量剧增。现有移动泵站供液或远距离供液的方案,需要为每套泵站准备安装巷道或固定硐室,增加了巷道工程量,降低了掘进效率。

2)采用移动泵站供液方式的,泵站列车较多,巷道变形量大时拉移困难,且存在较大安全隐患[10];采用工作面远距离供液方式,工作面采完后就要撤除原有泵站,安装新的泵站系统,安装撤除工作量较大。

3)现有供液方案中,无论是移动泵站还是远距离输送,为配合工作面的频繁安撤,只能选用方便拆装的胶管作为输送载体。由于需要考虑高压状态下胶管的耐压问题,管路的输送通径受到限制,从而造成管路输送过程中沿程损失增加,降低了泵站的供液质量,增加了回液过程中的沿程阻力,造成工作面工作效率降低[11]。

4)为了满足同一采区不同工作面同时生产的需求,矿方需要对同类设备进行成套的重复投资,而成套设备的使用寿命和维修后复用程度不尽相同,且为保证每个工作面的稳定持续生产,势必会造成大量备用设备的冗余闲置。

2 远距离供液解决的技术问题

通过减少巷道采掘工作量,降低设备安撤频率来提高煤矿的生产效率,降低生产安全风险;通过改善供液系统安装、运行及检修环境,扩大配套设备选用空间来延长设备的使用寿命,提高系统供液质量;通过优化系统单元组合配置,扩展设备使用范围和场合来提高设备使用效率,节约矿方设备投入。

1)成套泵站设备在同一固定位置的相对服役周期大幅延长,允许矿方通过合理的设计及计算,在采区整体规划阶段即可明确泵站硐室位置,无需针对采区内不同工作面单独准备设备安装巷道或对应固定硐室,减少巷道掘进工程量,降低掘进难度;同时在泵站的位置及环境上有了更大选择空间,能够通过合理设计,避免乳化泵站运行时产生的油污、热量、噪音和废气对井下环境的影响,改善了煤矿工人的工作生产条件;还能够以更高标准建设高端智能化固定泵站,提供更加良好的运行和检修环境,提高供液系统的稳定性、可靠性[12]。

2)矿井需要增加或改变用液地点时,只需铺设新的管路或改变原管路位置。避免了供液系统大型设备的拆装和搬运,简化了工作流程,节省了人力物力,提高了工作效率,降低了设备列车拖动过程中存在的安全风险。

3)由于采区中央集中供液系统在一定长的时间内无需改变位置,在高压乳化液输送过程中可以选用相对固定的钢管作为输送载体。通过增加壁厚来解决高压大管径管路的耐压问题后,可以最大程度上增加输送管路的通径从而降低沿程压力损失,同时钢管的使用寿命、可维护性以及安全性能等各个方面均优于胶管。可以有效提升系统的稳定性,减少因为输送长度而造成的供液质量下降,延长系统管路维护及更换的周期。

4)利用各工作面支护设备为间隙性用液特点和大系统供液的流量、压力的均衡作用,将原各工作面单独成套的设备进行整合,从而大大地减少了全矿井乳化泵安装台数和运行台数,同时可以充分利用单套系统的能力冗余,在多工作面“大系统”供液的均衡作用下化零为整,大幅提高设备的利用率和使用效率,节约了设备初期投入,避免重复投资,降低了运行成本。

3 远距离供液的关键技术

3.1 超大流量液压动力技术

随着智能化泵站控制系统的普及、变频控制与电磁卸荷技术的深度融合以及高精端传感器的应用和智能诊断功能的日趋完善,高压大流量乳化液泵站整体技术水平不断进步[13]。

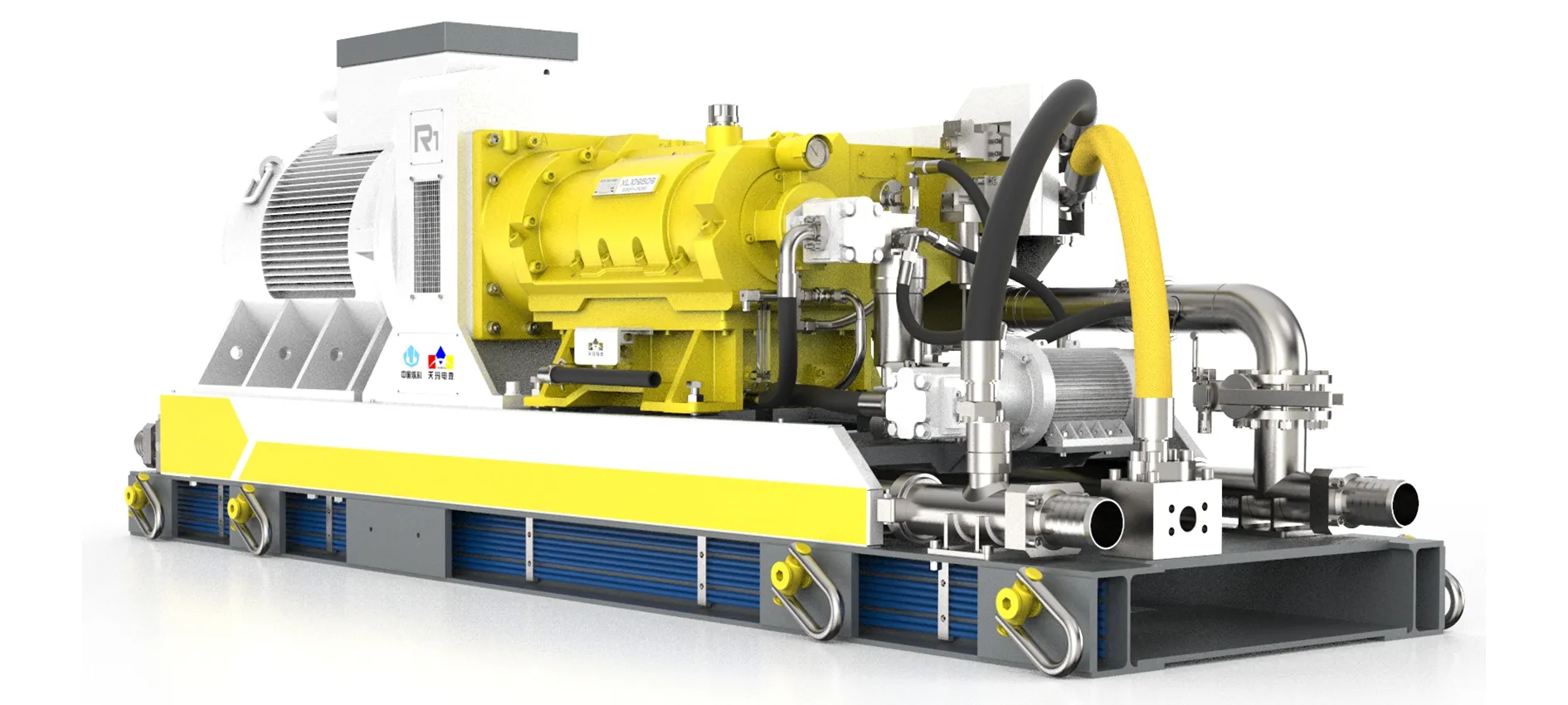

为解决大采高应用条件下供液系统普遍存在“供血不足”、“心律不齐”等症状,国内某厂家在现有泵站产品研制开发和成功应用的经验基础上,采用先进的设计理念及方法,攻克高压大流量乳化液泵特殊材料及工艺、大功率传动系统可靠性、高水基高压大流量泵头流量脉动、噪声及气蚀防治技术等关键技术瓶颈,成功研制出国内首套630L/min、40MPa乳化液泵。

该套泵站技术创新点主要有:①采用人字齿轮副传动技术,消除单侧斜齿轮副存在的轴向分力对支撑轴承的损伤,有效提高轴承及旋转密封寿命;同时改善单侧齿轮副对“曲轴-齿轮”系统的偏置转矩,曲轴的抗疲劳新能得到提高[14];②高效优化传动系统空间设计,实现结构紧凑型乳化液泵设计,提高人字齿轮副的稳定性和可装配性,有效解决了五柱塞乳化液泵输入轴和曲轴刚性问题;中间轴承采用剖分式轴承盖,在不降低整体强度的情况下,可以更方便实现零部件的替换,便于维护维修;③大流量液力系统过流结构采用阶梯式结构,维护简单方便,吸、排液阀轴线相互平行且不再同一平面内,流道短直且平滑,过流能力强启闭速度快,关闭滞后角小,关闭冲击和回流损失小;④液力转换部分研制高耐磨大断面金属基陶瓷柱塞,设计了“格莱圈-盘根”双密封自润滑填料函结构,优化了盘根宽度/柱塞行程比,测试优选了特种芳纶盘根,解决了高水基介质密封可靠性难题;⑤大流量电磁卸荷阀技术, 开发电液双控自 动切换本安型电磁卸载阀, 解决泵站压力无法实现 远程自动控制的难题, 保障供液的稳定性[15]。

图1 630L/min、40MPa超大量流泵站

3.2 多泵站并联多级卸荷压力控制技术

随着技术的不断进步,集成供液系统不断向高压大流量方向发展,因此通常需要采用多台泵站进行供液。目前的集成供液系统普遍采取每台泵站上安装一套电磁卸荷阀,以实现对单台泵站供液压力的调控。每台泵站的出口压力靠控制分站调节电磁卸荷阀来进行调控,各泵站供液管路汇总到系统总出口进行压力监测,电控系统以系统总出口供液压力值作为控制反馈依据,分别控制每一台泵站上的电磁卸载阀开启或者关闭进而对集成供液系统总体供液压力进行调控。

每一卸载阀与单台泵体刚性直接连接,空间有限单位流量下压力变化明显,系统刚性较大,受柱塞往复运动影响,泵本身压力脉动较大,易造成卸荷频繁。另一方面,每一泵体单独设置卸载阀的话,为了满足卸载压力的需要,必须要求卸载阀流量与泵相匹配,即卸载阀的卸载压力要大于或等于泵的公称压力,因此卸载阀的通径需要设计的很大。所以大流量泵所需要的卸载阀既要满足大流量需求又要满足快速响应开闭的需求,会通过频繁开启或者降低关闭恢复压力来实现,而频繁开启对于卸载阀的使用寿命带来很大影响[16]。

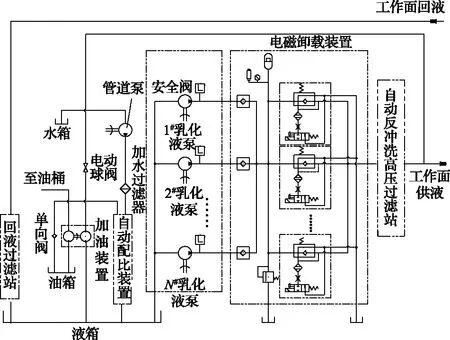

国内某厂家研制了一种用于多泵并联状态的多级卸载装置。多级电磁卸载装置液压原理如图2所示。卸载装置独立于泵体单独设计,根据实际需要卸载装置可以连接一台或者多台泵体,能够有效降低泵体压力脉动,卸载装置的流量不受泵体流量的限制,能够实现卸载装置响应时间和通径的优化合理配置。而且由于卸载装置不与泵体刚性直接连接,另外由于在卸载装置中设置了蓄能器,避免了卸载装置频繁开启,有效提高卸载装置的使用寿命。通过控制器集中控制不同级的卸荷部件进行增压或者卸荷,能够解决多泵体情况下的压力脉动以及卸荷频繁开启问题,将泵站压力脉动幅度和频率降低,实现集成供液系统压力的控制,从而从根本上解决变频响应不足的问题[17]。

图2 多级电磁卸载装置液压原理图

3.3 乳化液远距离回液中继技术

当工作面相较于泵站系统处于较低海拔时,由于高度产生的压力损失可能会超过支架降柱时自身的初始动力,造成工作面降柱困难[18]。通过工作面远距离回液中继系统,在近工作面段增加相应容积的中继箱,使工作面回液无阻力进入液箱后,再由增压泵提供动力使其返回系统回液箱。

回液中继箱的主要功能是为了降低工作面液压支架的回液阻力,而当工作面支架内液体进入缓冲箱时,可以使回液顺畅的进入液箱。然后由增压泵将回液输送至回液过滤站。回液中继系统控制流程如图3所示:当工作面开始回液时,乳化液无阻力回到箱体内,箱体内液位不断上升,液位上升的数据可以通过液位传感器实时读取,并反馈至控制器内。当液位上升至预设高度时,控制器发出信号,控制增压泵启动,此时箱体内的液体通过增压泵的增压后,通过连接管路被输送回泵站系统,形成乳化液的循环。当箱体内的液位下降至预设低位时,控制器发出信号,增压泵停止工作。同时,当增压泵出现故障时,为了避免箱体的外溢,可以通过控制阀改变液体流向,绕开缓冲箱使回液直接进入管道,而不影响系统的正常使用。

图3 回液中继系统控制流程

3.4 工作面液压系统失压自动保护技术

大通径快速响应紧急卸荷阀,实现了工作面主管路瞬间爆管“关蓄卸压”,响应时间在200ms以内[19]。克服了现有技术高压系统出现故障采用拉闸停电或电控急停卸荷阀处理不及时及卸荷时间较长,产生管路振动的问题。该产品安装于液压系统主管路中,作为安全保护装置使用。该阀能够在数秒钟之内卸除供液管路内高压液体,并将卸压后的液体返回至液箱。该阀能在系统卸压的同时锁闭蓄能器内压力,缩短卸压时间。技术方案包括有阀接板、主控阀、中控阀和电磁先导阀,在阀接板上设有与大储能器、高压管路、主控阀连通的接口,在主控阀体内安装有卸荷阀芯、卸荷阀垫、关储阀芯、关储阀垫和短顶杆以及长顶杆、卸储阀垫和卸储阀芯,在中控阀体内安装有3组单向阀及控制活塞和顶杆以及小储能器接头,在中控阀体上还加工有为完成进液、回液和通液各自功能的多个液孔,产生的有益效果是,关储、卸压和停泵可以在瞬间完成,从而避免了故障的延续与扩大,避免了管路振动和储能器中能量的损耗,达到了安全与节能的效果[20]。关储急停卸荷阀结构如图4所示。

图4 关储急停卸荷阀结构

4 远距离供液的发展趋势

1)随着乳化液泵站供液流量及压力的不断增加,由于长距离输送所带来的沿程压力损失所造成的压力降低及流量损失的问题得到缓解。供液距离的增加可以使集中泵站的布置位置更加灵活,通过合理规划,可以进一步扩大集中泵站的服务范围,最大程度减少供液系统设备搬移次数。结合回液中继技术的进一步研究,在某些采深较浅的矿井可以实现地面泵站代替井下泵站的供液方式。

2)目前乳化液长距离输送管路可分为钢管和胶管两种。钢管常用材质多为27SiMn,最大外径可达108mm,高压胶管的加工工艺近几年得到较快发展,公称压力42MPa的高压胶管内径也已可以达到108mm。尽管增大管径可以有效降低管内液体流速从而降低流阻,但考虑管路安装及成本问题,管路的管径不适宜继续增大。针对此问题可以通过对管路内壁进行陶瓷镀层等工艺手段的攻关来降低液体输送过程中的的摩擦系数,从而进一步降低沿程阻力损失,提高最远供液距离。

3)泵站与工作面距离的增加以及“一泵对多面”的工作状态,对供液系统的无人值守和智能安全控制提出了更高的要求。基于“主动监控与自动防护相结合”的思路,在远程可视化+设备故障诊断的无人值守智能安全控制模式的基础上,将高频压力、水听器、流量、液体品质等多参数监测相融合,实现针对水锤、爆管、漏损、阻塞等问题的多参数管路监测。利用机器学习、大数据分析等技术手段,实现对远距离供液管路的异常评估和风险预警。建立系统层面和各级子系统层面相结合的多级监测诊断体系能够有效提高各种事故工况的响应速度。

5 结 语

智能化开采技术的发展推动了多泵站供液方式、压力控制方式等技术变革,随着供液系统高频脉动有效控制、基于变频调速的多泵站流量连续压力控制、以及远距离供液压降控制等技术的攻克,已经逐步实现了复杂地形大坡度长距离工作面、超长走向千万吨工作面、综采放顶煤智能化工作面等不同条件下的远距离智能集成供液,逐步实现由现在的“一面一站”向“多工作面集中供液”过渡。