基于威布尔分布及海因里希法则的动车组车门系统维修周期优化研究

李建新 牛 刚

(1.同济大学铁道与城市轨道交通研究院,201804,上海;2.中车青岛四方机车车辆股份有限公司,266111,青岛∥第一作者,工程师)

由于技术条件限制或考虑到制造与运营成本,动车组客室车门系统(以下简称“车门系统”)并未安装大量传感器用于监控车门系统的健康状态,所以无法对车门系统的健康状态进行全面监控与评估。目前,较难对动车组车门系统进行精准状态维修,预防维修仍然是车门系统维修的主要手段。

当预防维修周期制定不当时,会造成维修不足和维修过剩等,进而会导致次生灾害风险和维修成本升高。我国动车组的维修模式参考德国、日本等动车技术起步较早的国家,对我国的路况、运行环境、维修条件等实际情况考虑较少。目前,我国动车组已有十几年的运行经验,积累了大量宝贵的检修、运营等数据,因此有必要根据动车组车门系统历史故障数据进行FTA(故障树分析)和FMECA(故障模式影响及危害度分析)分析,找出车门系统的薄弱环节。

本文利用威布尔分布和海因里希法则对车门系统进行可靠性分析。在车门系统可靠性满足运营要求的前提下,建立了以车门系统单位时间维修费用最低为目标的维修模型。通过对中国铁路上海局集团有限公司CRH2A型动车组车门维修周期进行优化,验证了该维修模型的实用性和经济性,也为动车组其他子系统的维修周期优化提供了借鉴与指导。

1 可靠性分析方法

1.1 FTA和FMECA可靠性分析

FTA是一种图形演绎方法,将最不希望发生的事件作为顶事件,然后分析可能导致顶事件发生的全部原因。FMECA是一种设计分析方法,其按照一定步骤,通过分析产品各组成部件潜在的故障模式、故障原因及对产品功能的影响,提高产品的可靠性。根据FTA和FMECA可以将CRH2A型动车组车门系统分为5个子系统,这5个子系统可以进一步被分解为23个最小故障单元(即最小可更换单元)。5个子系统分别为:驱动装置系统、压紧装置系统、电气元器件系统、信号反馈系统和基础辅助设备系统。

1.2 威布尔分布可靠性特征量

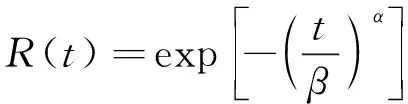

威布尔分布是一种包括3个参数的概率密度分布函数,其3个参数分别为形状参数α、尺度参数β和位置参数γ[1]。由于车门系统投入运用后随时可能发生故障,所以选择两参数威布尔分布进行分析[2]。可靠性特征量主要包括可靠度函数R(t)(t为设备运行时间)、故障概率密度函数f(t)、累计故障概率密度函数F(t)及故障率函数λ(t)等。可靠度函数R(t)可以表示为:

(1)

1.3 威布尔分布参数求解

1.3.1 平均秩次法

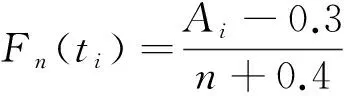

由于样本中存在删失数据,无法预测这部分数据中的故障时间,此时若直接用近似中位秩公式,往往存在较大误差。为了提高经验分布函数精度,平均秩次法是一种较为有效的方法。用平均秩次法求解经验分布函数的公式为:

(2)

式中:

i——故障设备顺序号;

ti——故障设备i的运行时间,d;

Ai——故障设备i的平均秩次;

n——故障样本总数,个。

1.3.2 最小二乘法

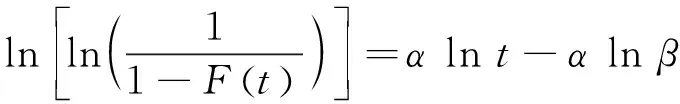

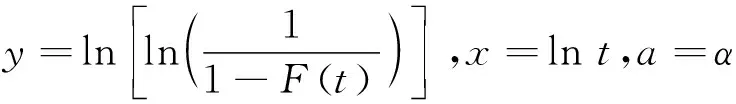

最小二乘法通过用一条直线拟合离散的数据(xi,yi)(i=1,2,…,r),对威布尔分布进行对数转换,将其转换为y=ax+b的形式(a、b为回归系数),使计算出的回归估计值与样本观测值之间的偏差最小,计算当∑(yi-a-bxi)2最小时,参数a和b的值。对两参数威布尔累计分布函数进行变换可得:

(3)

则有:b=-αlnβ

式(3)可以变换为y=ax+b。根据最小二乘法原理,可获得a和b的最小二乘估计及相关系数rxy,进而获得α、β。

1.4 经验分布

根据样本数据估计出失效分布模型后,需要对所得分布模型与实际分布的拟合程度进行检验,常用的检验方法有χ2检验,K-S检验等[3]。其中,χ2检验适用范围更广,不仅适用于离散型分布和连续型分布的检验,也适用于不规则截尾数据。

2 建立维修周期优化模型

2.1 海因里希法则

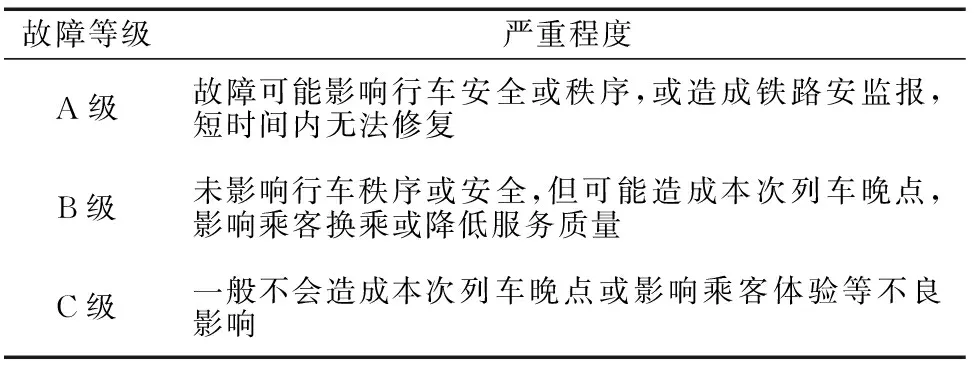

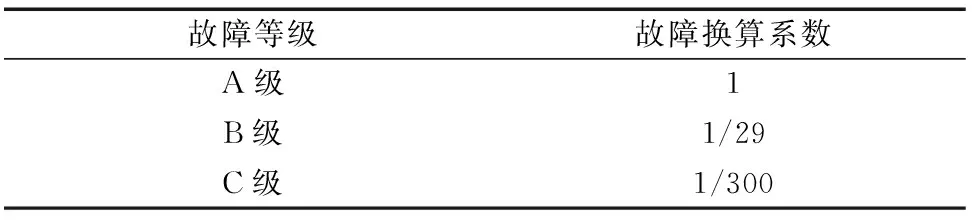

海因里希通过对事故进行概率统计分析,提出每一起严重事故背后都有29起轻微事故及300起没有造成事故的险情。该理论被称为海因里希法则。根据海因里希法则,将车门故障按照其影响分为A、B、C 3个等级,A级影响最高,B级次之,C级最弱。故障等级划分原则如表1所示。由于产品故障多种多样,影响程度各不相同,因此在可靠性分析领域,一般将不同等级故障进行归一化处理,按照海因里希法则1…29…300的比例关系[4],不同故障等级转换原则如表2所示。

表1 故障等级划分原则Tab.1 Fault grade classification principle

表2 不同故障等级转换原则Tab.2 Fault grade conversion principle

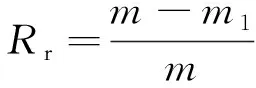

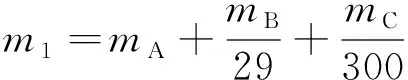

2.2 历史可靠度评估

历史可靠度Rr指产品在统计期内完成规定功能,而没有发生C级及以上故障的概率。历史可靠度计算公式为:

(4)

(5)

式中:

m——统计期内产品发生故障的总数量,个;

m1——统计期内可能发生A级故障的数量,个;

mA——统计期内发生A级故障的数量,个;

mB——统计期内发生B级故障的数量,个;

mC——统计期内发生C级故障的数量,个。

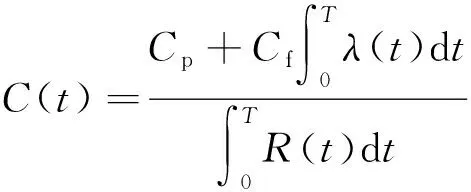

2.3 构建优化模型

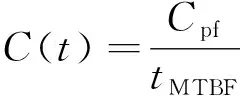

在制定维修策略时,既不能一味追求可靠性,也不能只追求经济性,而应该将可靠性与经济性进行综合考虑,在追求经济性的同时要保证可靠性在可接受范围内。对车门系统维修成本进行优化时,以历史可靠度作为最低容许可靠度,即R(t)≥Rr。假设车门系统预防维修周期为T,车门系统在单位时间内的维修费用期望损失为C(t),可以表示为:

(6)

(7)

(8)

式中:

Cpf——一个间隔周期内的维修费用期望损失;

tMTBF——一个间隔周期内平均无故障运行时间;

Cp——车门系统进行一次预防维修的费用;

Cf——车门系统进行一次事后维修所需的费用。

每列动车车门系统在单位时间内的维修费用模型可以转化为:

(9)

此时,可将求解最佳维修周期的问题转换为可靠度在满足历史可靠度的条件下,求解车门系统单位时间内的维修费用期望损失最小值的问题。由此可得车门系统最佳维修周期模型为:

s.t.R(t)≥Rr

(10)

3 实例分析

3.1 威布尔分布参数计算

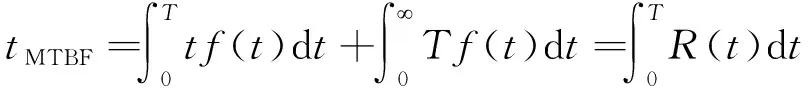

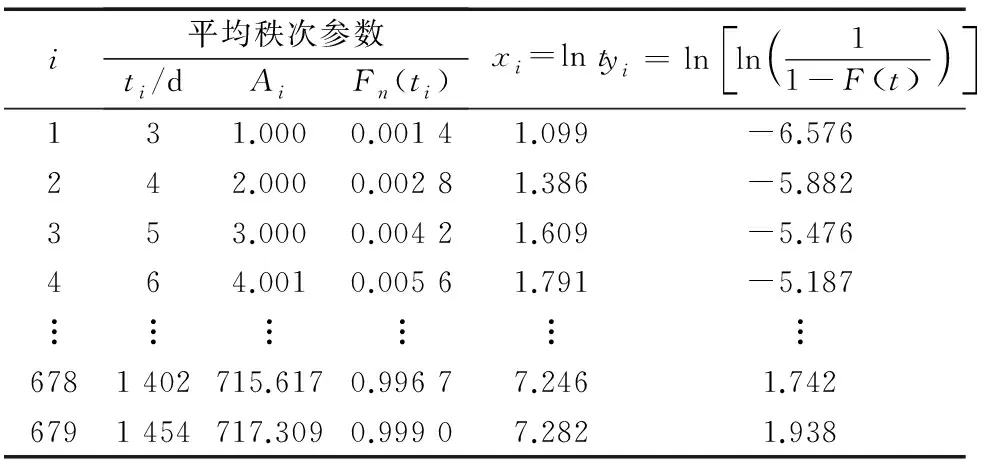

选取中国铁路上海局集团有限公司2016年1月—2019年12月的5列CRH2A型动车组客室车门系统故障数据,有效故障条数为679条,删失故障条数为39条。利用平均秩次法及最小二乘法求解威布尔分布参数。平均秩次法及其经验分布函数取值如表3所示。

表3 平均秩次法及其经验分布函数取值

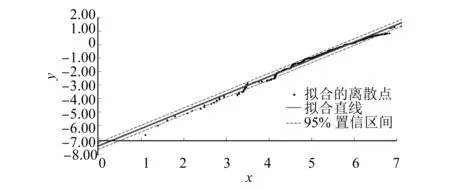

采用最小二乘法对利用平均秩次法求得的车门系统各故障时间离散点数据(xi,yi)进行拟合,根据拟合直线可以获得回归系数a(斜率)和b(截距),以及95%置信区间和线性相关系数rxy。最小二乘法拟合数据相关参数如表4所示。由表4可知,威布尔分布中α为1.331,β为282.132。最小二乘法拟合仿真图如图1所示。由图1可知,rxy=0.993 6,当rxy越接近于1时说明回归直线拟合得越好。则车门系统可靠度函数R(t)=exp[-(t/282.132)1.331],故障率函数λ(t)=1.331t0.331/282.1321.331。

图1 最小二乘法拟合仿真图Fig.1 Diagram of least squares method fitting simulation

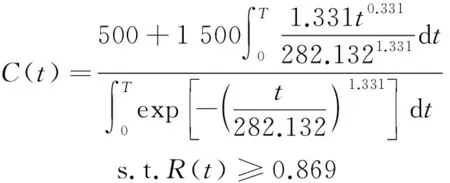

表4 最小二乘法拟合数据相关参数表

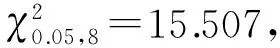

3.2 威布尔分布拟合优度检验

表5 故障分布模型χ2检验Tab.5 χ2 verification of fault distribution model

3.3 车门系统最佳维修周期

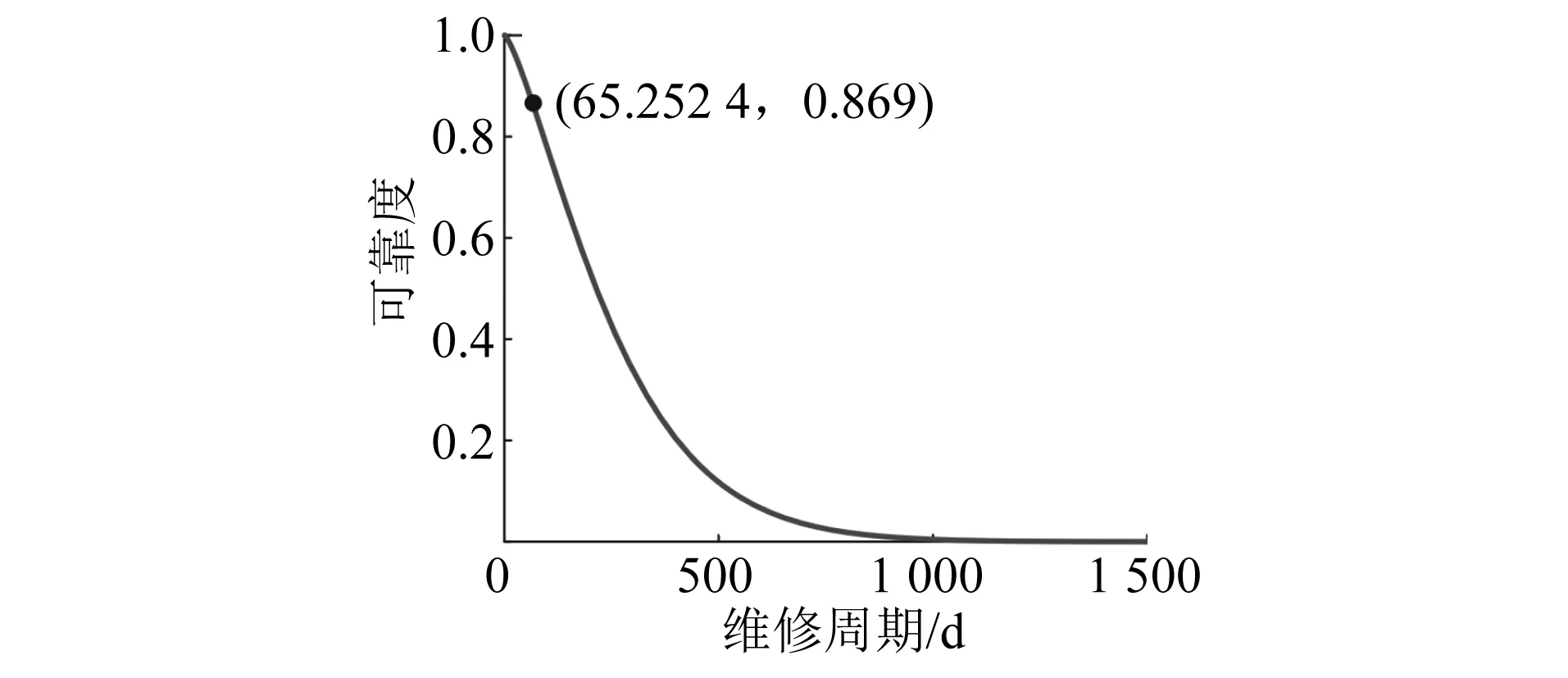

根据海因里希法则划分车门系统故障等级。据统计,车门系统故障总数为679条,其中,A级故障81条,B级故障194条,C级故障404条。由此计算可得,统计期内A级故障数为89.036,历史可靠度为0.869。

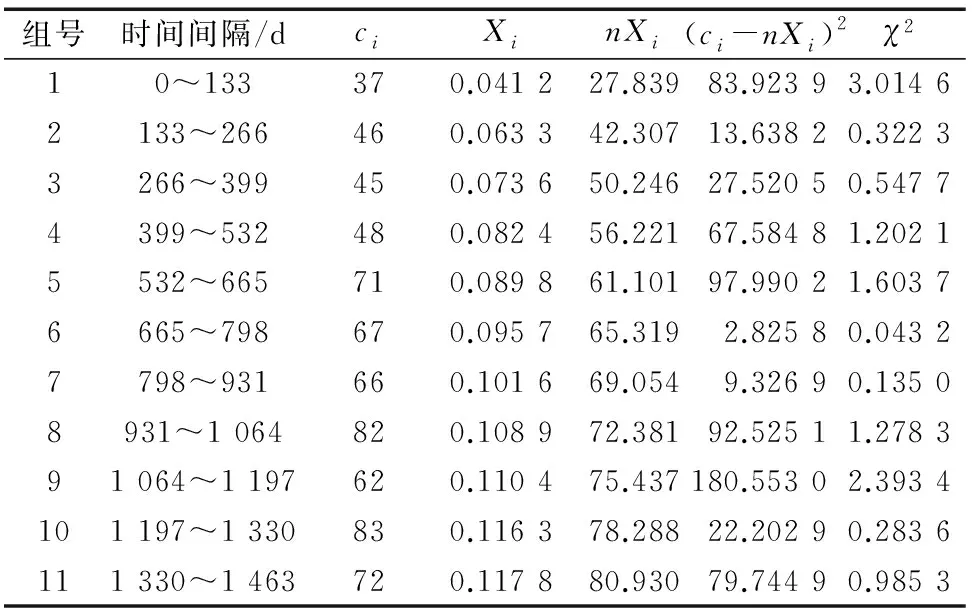

根据调研,中国铁路上海局集团有限公司CRH2A型动车组车门系统的预防维修费用为500元,事后维修费用为1 500元。将车门系统的故障率函数、可靠度函数、Rr=0.869、Cp=500元、Cf=1 500元代入维修周期优化模型,可得:

(11)

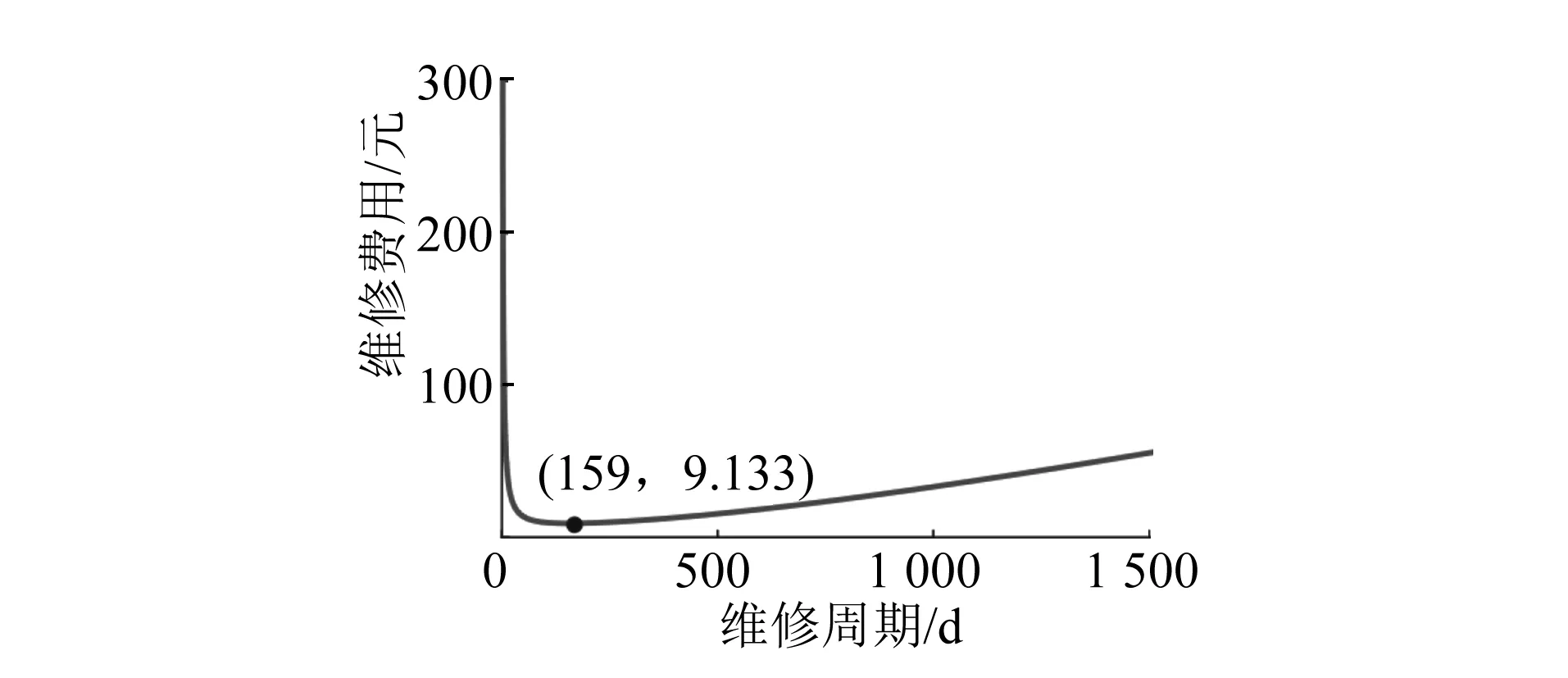

对上述目标函数进行求解。为更直观地表现最佳维修模型,绘制单位时间维修费用期望损失函数及可靠度函数曲线,如图2和图3所示。由图2可知,单位时间维修费用期望损失随时间先降低后升高,即:维修周期小于159 d时的维修费用期望损失单调递减;维修周期大于159 d时的维修费用期望损失单调递增;若不考虑系统可靠度,当维修周期为159 d时,维修费用有最小值。由图3可知,当R(t)=0.869时,T=65 d,即维修周期在(0,65]区间才能满足R(t)≥0.869的条件。而单位时间维修费用期望损失函数在维修周期小于65 d时也是单调递减的,因此可获得车门系统最佳维修周期为65 d。

图2 单位时间维修费用期望损失曲线Fig.2 Expected loss curve of maintenance cost per unit time

图3 可靠度函数曲线Fig.3 Reliability function curve

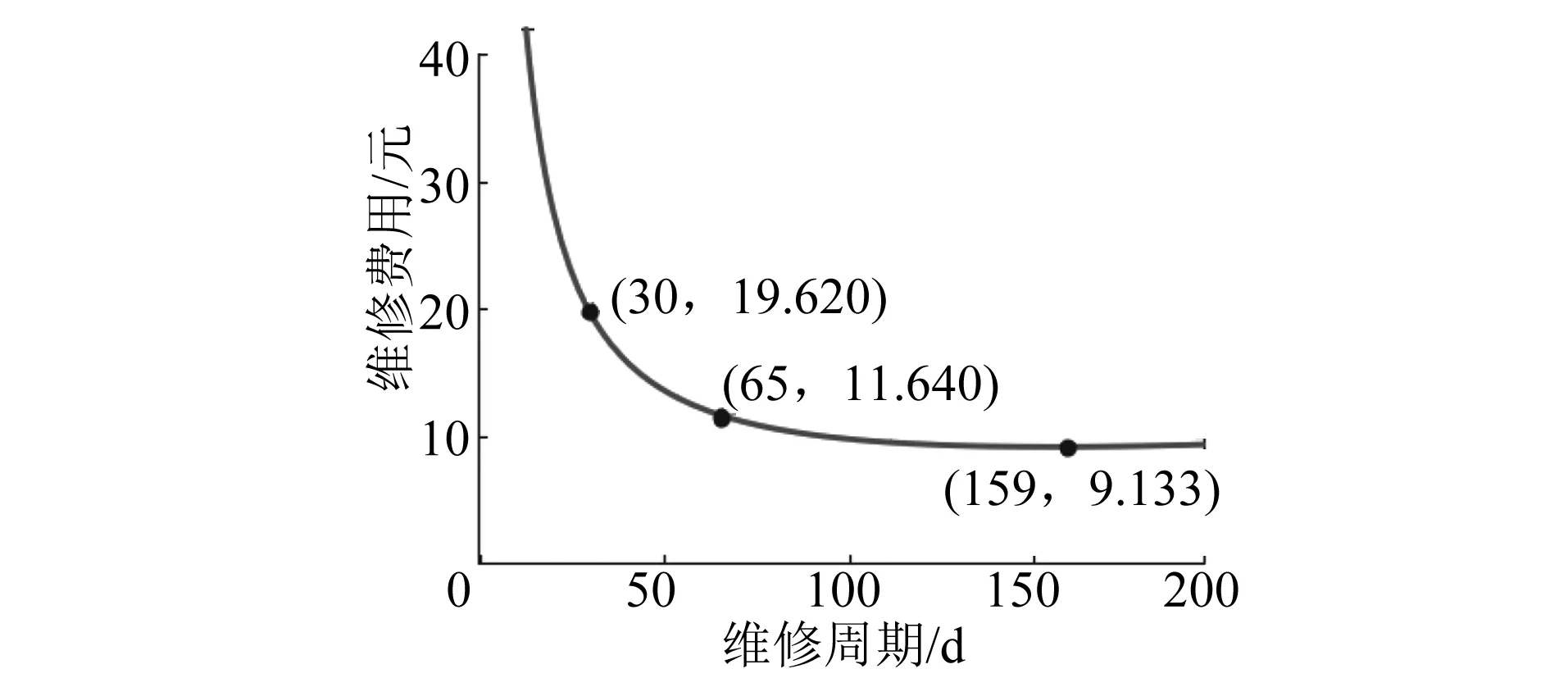

3.4 结果分析

当维修周期为65 d时,一个维修周期单位时间内的维修费用期望损失为11.6元/d,而优化后的一个维修周期内的维修费用期望损失为754元。目前,动车组车门系统的维修周期为30 d,一年维修12次。当维修周期为30 d时,平均每天维修期望损失为19.6元/d,以一个月为周期的维修费用为588元。不同维修间隔时,单位时间内的维修期望损失如图4所示。

图4 不同维修间隔下单位时间内的维修费用期望损失

维修周期优化后,每列车每年的客室车门系统维修费用约为4 524元,而维修周期优化前每列车每年的客室车门系统维修费用约为7 056元。维修周期优化后,在保证车门系统可靠性不变的情况下,每列车每年的维修成本降低了1/3。

4 结语

基于动车组车门系统故障间隔服从威布尔分布,建立了以历史可靠度为约束条件、车门系统单位时间维修费用最低为目标的维修模型。以中国铁路上海局集团有限公司CRH2A型动车组车门系统实例进行分析,在保证车门系统可靠性满足运行要求的情况下,车门系统维修周期由30 d优化为65 d,维修费用降低了1/3,大大降低了车门系统的维修费用,验证了维修模型的实用性和经济性。