温州轨道交通M1线盾构隧道衬砌管片接头力学特性*

刁维科

(中铁第四勘察设计院集团有限公司,430063,武汉∥高级工程师)

0 引言

盾构隧道衬砌结构由管片和接头构成,其中管片接头是盾构隧道中重要的一部分。由于盾构隧道接头抗弯刚度弱于盾构管片,故接头成为了隧道衬砌的薄弱点,其力学行为极大地影响了整环的力学性能。接头包括接头、螺栓和螺栓孔等部件,细部结构相对复杂,目前并无统一的力学性能计算公式。因此研究盾构隧道接头的受力和变形是探讨盾构隧道衬砌整体受力和变形的关键。

目前常用的研究隧道衬砌受力的方法有足尺试验和数值模拟。足尺试验能够直接且真实地反映管片的力学行为,给工程设计提供最直接的意见,且其还可以用于验证数值模型。对于重大工程的盾构隧道衬砌管片力学性能,多采用整环管片加载试验的方式进行设计荷载作用下管片整环的受力和变形分析研究。文献[1]针对具体工程中的接头力学性能进行了试验研究,主要研究了管片接头抗弯刚度和抗剪刚度。文献[2]基于管片接头极限承载力试验,研究了管片的破坏变化特征。文献[3]针对武汉长江隧道承受高水压和穿越高渗透性砂性土质的情况,分析了高水压和变水压条件下的管片衬砌结构力学变化规律。文献[4]开展2组错缝拼装盾构隧道整环足尺试验,研究了隧道的结构破坏机制及外弧面纵缝变形规律。文献[5]开展了纵向接头局部足尺试验,研究了接头的受力变形特征。

但足尺试验需要消耗大量的人力物力,无法开展系统性的多工况管片接头试验。为了研究更多工况下接头的力学行为,可以开展既有试验的三维精细化数值模拟,并通过对比模拟结果与试验结果的一致性来验证所提数值模拟的有效性。文献[6]将混凝土本构简化为双折线线性强化弹塑性模型,对管片接头进行三维线弹性和弹塑性有限元分析。文献[7]针对外径为4.81 m的原型管片接头开展接头抗弯试验,研究了接头抗弯性能和破坏过程。文献[8]结合工程背景,对管片接头进行了足尺试验,并在足尺试验的基础上进行了数值模拟,分析了管片接头在压弯状态下的破坏过程,建立了管片接头的三阶段抗弯刚度模型,为工程设计提供了支撑。

根据足尺试验和数值模拟获得的刚度模型可以较好地应用于后续的隧道开挖沉降计算。随着盾构隧道的发展,其力学性能及极限破坏状态千差万别,且随着管片接头断面的增加,接头的极限张开量也较传统地铁管片有所改变。本文以温州轨道交通M1线深厚软土层地铁盾构隧道设计管片为研究对象,采用同济大学自主研发的可三向加载多功能衬砌管片接头力学性能试验系统,进行了正、负弯矩作用下的接头张开破坏试验。通过试验获得该管片接头在正、负弯矩作用下的接头变形曲线,研究其在弯矩与轴力共同作用下的力学性能变化及接头张开破坏的全过程,为大直径、大埋深、高水压、长距离及土质差的盾构隧道设计提供技术指导与借鉴。

1 管片接头足尺试验

1.1 试验目的及内容

在软土地区,尤其是温州地区,盾构隧道变形的控制是必须的。盾构隧道管片的接头是隧道衬砌结构的薄弱环节,大部分隧道病害多发生在接头位置(如错台、掉块、漏水等)。温州轨道交通M1线隧道位于深厚软土地区,该地区软土分布广泛,工程力学性质相较于其他软土性质更差,且目前深厚软土地区盾构隧道结构设计及沉降控制系统指导经验不足。因此极有必要针对管片接头进行力学压弯试验及数值模拟。结合依托工程衬砌结构及接头受力特点,设计足尺管片接头正弯矩与负弯矩工况压弯试验,通过压弯试验获得管片接头的抗弯性能。本文的研究目的为:研究管片接头在正、负弯矩下的力学性态变化过程;研究管片接头在正、负弯矩下的接头张开变形特征;为计算实际埋深工况下的隧道变形及地面沉降奠定试验基础。

1.2 试验装置与加载方式

试验加载设备为由同济大学自主研发的TJ-GPJ2000管片接头试验加载系统。在试验中,通过加载系统的轴向加载作动器对试件施加水平荷载以模拟接头轴力,通过垂向加载作动器对试件施加竖向荷载以导入接头弯矩,采用数据采集系统对试件变形、应变和加载荷载等参数进行实时采集。

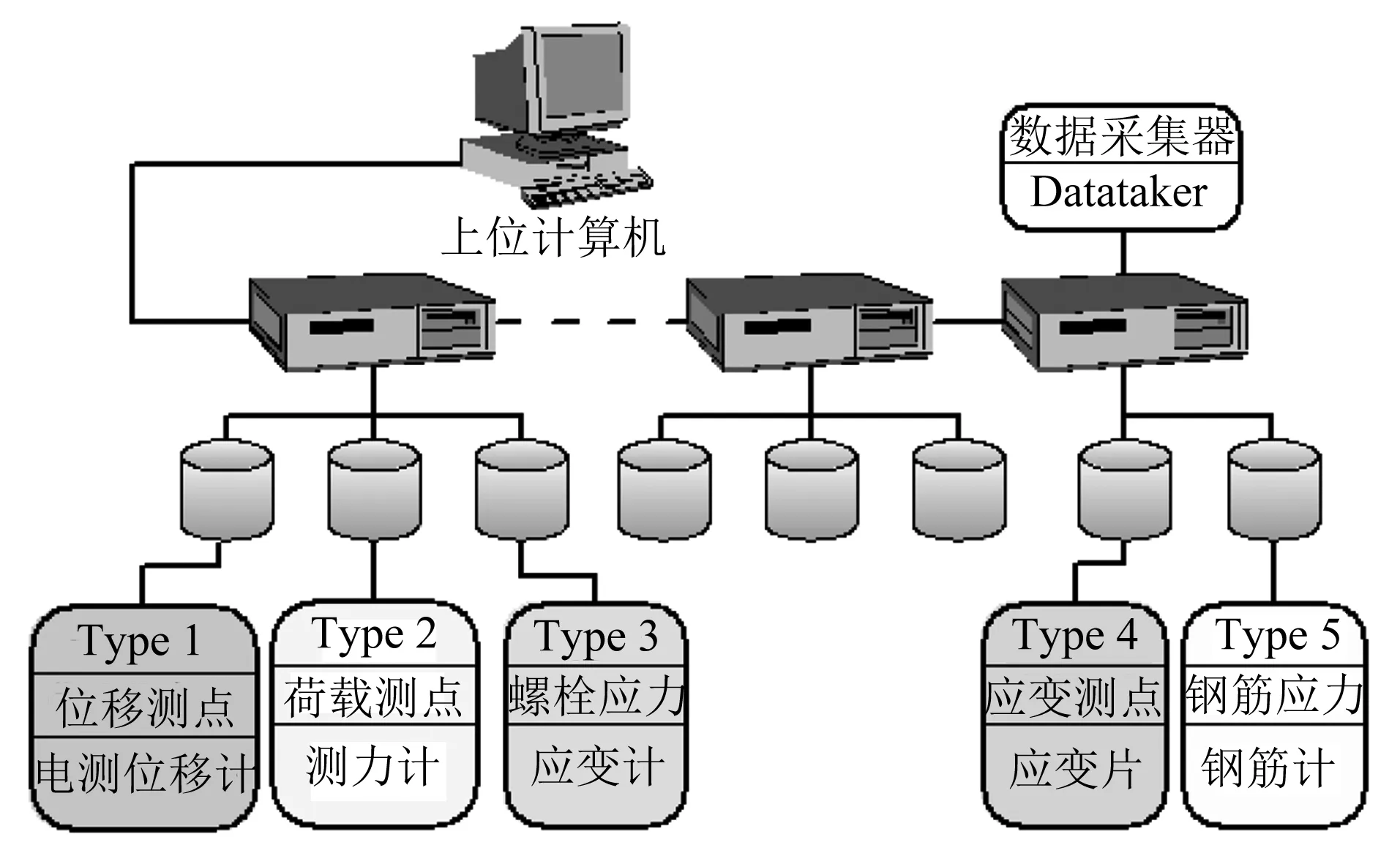

控制子系统采用高级工控机自动控制试验进程,根据需求完成多通道异步阶梯加载和负荷保持,自动采集试验力和垂向加载作动器的活塞位移,记录试验曲线,并能以通信方式或模拟输出方式将上述试验数据结果输出至数据采集系统,为试验数据的进一步处理分析提供了便利。控制程序界面截图如图1所示。数据采集系统采用Datataker智能可编程数据采集器采集试验数据,可自动记录由测试设备传来的电信号,能够实时、独立地记录数据,通过一定的转化公式将电信号转换为应力、应变或位移数据。试验数据采集系统如图2所示。

图1 控制程序界面软件截图Fig.1 Software screenshot of control program interface

图2 试验数据采集系统Fig.2 Test data acquisition system

本研究中的正弯矩工况指的是管片内侧受拉、外侧受压的情况,而负弯矩工况指的是管片外侧受拉、内侧受压的情况。在支座两端分别施加200 kN的轴力后再施加竖向荷载。

1.3 试验试件与工况

盾构隧道外直径D=6 700 mm,管片内直径d=5 900 mm,管片厚度h=400 mm,幅宽L=1 200 mm。盾构隧道结构形式采用6分块管片衬砌,管片混凝土强度等级为C50,抗渗等级≥P10,部分构造钢筋采用HPB300,主筋采用HRB400钢筋;衬砌环的纵缝、环缝采用弯螺栓连接,同环内块与块间采用两根M33弯螺栓环向连接,每环共12根。

TJ-GPJ2000管片力学试验加载系统所能加载的最大试件尺寸为2.6 m(长)×2.0 m(宽)×0.7 m(高)。据此试件的尺寸设计为2.3 m(长)×1.2 m(宽)×0.4 m(高),管片接头试件尺寸详图如图3所示。试验试件参数如表1所示。

图3 管片接头试件尺寸详图Fig.3 Detail drawing of segment joint specimen size

表1 接头压弯试验及试件参数Tab.1 Joint bending test and specimen parameters

1.4 测点布置设计

本次试验主要监测内容为跨中挠度、混凝土表面应变、接头张开量及螺栓应变。针对每种试验加载工况,布设管片挠度(位移)测点4个,正弯矩工况下设置混凝土应变测点17个,负弯矩工况下设置混凝土应变测点10个,接头张开位移计测点4个,螺栓应变测点4个,具体测试内容及测点布设位置如表2所示。

表2 测试内容及测点布设位置Tab.2 Measuring items and layout position of measuring points

在一根弯螺栓的上、下表面各布设1个应变片,一组试验2根弯螺栓共4个应变片。在管片内、外弧面各布设2个位移计以测量接头张开量。在管片试件外弧面表面接头左、右两侧各布设6个混凝土应变片。在接头一侧表面布设5个混凝土应变片。在试件下方设置4个挠度位移计,接头左、右位置各2个。

1.5 管片接头力学试验结果

1.5.1 正弯矩工况

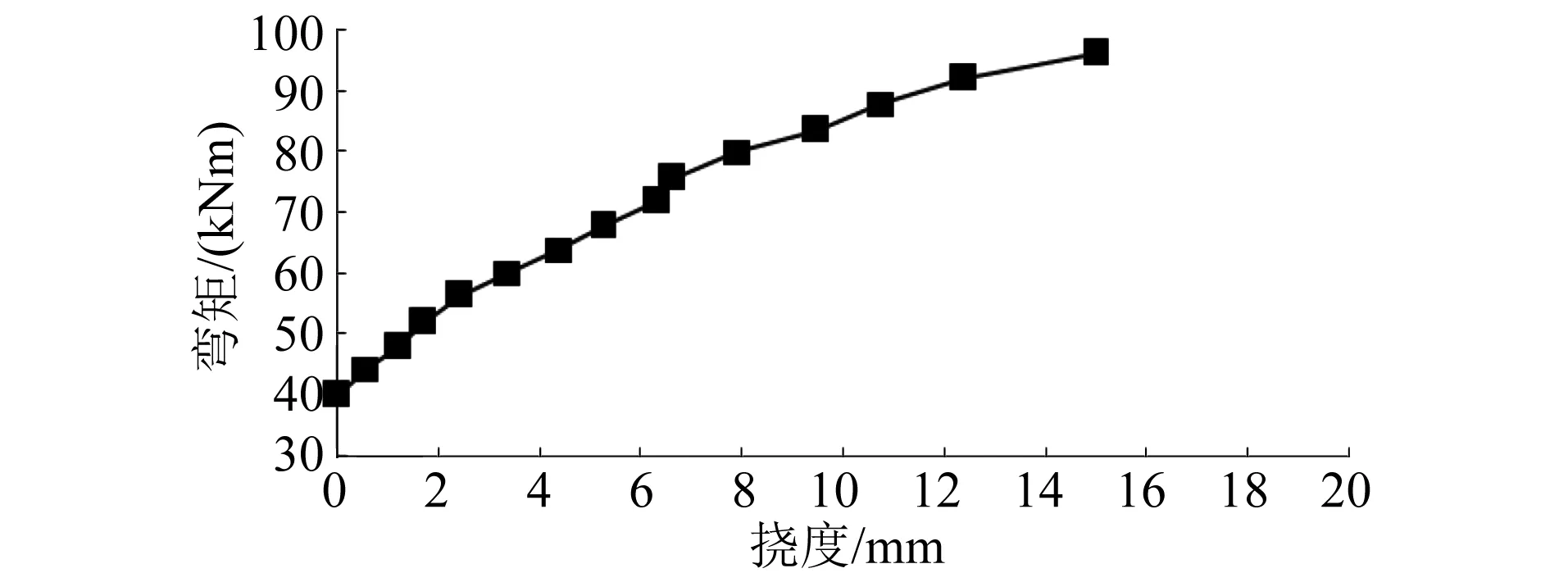

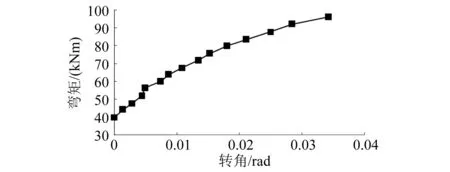

基于上表面2个位移计和下表面2个位移计平均变化量的差值可以获得接头张开量,接头张开量除以上、下表面位移计的距离可以获得接头张开弧度。在此基础上,结合分级加载荷载,可以获得弯矩-接头张开量关系曲线与弯矩-接头转角关系曲线,分别如图4和图5所示。

图4 正弯矩工况下的弯矩-接头张开量关系曲线

图5 正弯矩工况下的弯矩-接头转角关系曲线

在正弯矩工况下,接头内侧混凝土发生相背运动,产生接头张开变形,螺栓由于抵抗接头变形而受拉。随着弯矩不断增大,接头变形量变形增长速度均逐渐增大,呈现出明显的非线性变化,其过程大致可分为3个阶段:① 第1阶段,当弯矩M≤7.5 kNm时,接头并未发生明显变形,接头张开并不明显,可认为该阶段为线性发展阶段;② 第2阶段,当7.5 kNm

接头转角表示在弯矩荷载作用下,相邻两块管片间发生的相对转动角度。由图5可知,接头转角随弯矩的变化曲线与接头张开量的变化曲线较为一致。

管片接头处挠度取下方4个竖向位移计的平均值,钢筋混凝土管片接头的弯矩包括竖向荷载、水平荷载及管片自重产生的弯矩总和。通过试验加载与过程监测,获得的弯矩-接头处挠度关系曲线如图6所示。在管片接头力学性能试验中,接头处挠度是监测的重要变形量之一,其变化对应着整环衬砌的收敛变形,反映了盾构隧道在外荷载作用下抵抗隧道径向变形的能力。由图6可知,接头处挠度随弯矩的变化曲线,与接头张开量、接头转角的变化曲线较为一致。

图6 正弯矩工况下的弯矩-接头处挠度关系曲线

试验加载结束后,对接头试件进行拆卸以观察接头的破坏情况。螺栓出现屈服现象,产生了一定的塑性变形,但是由于该螺栓为8.8级M33高强螺栓,强度较高且刚度较大,所以其发生的变形较小。在正弯矩作用下,管片在受压区出现了较长的裂缝,裂缝宽度为0.15 mm。管片受压区破坏模式照片如图7所示。除了受压区裂缝外,由于密封垫对沟槽两边混凝土的挤压作用,管片角部出现了由于剪切而产生的裂缝,裂缝宽度为0.10 mm。密封垫沟槽破坏模式照片如图8所示。螺栓的4个手孔则出现了压溃现象,手孔处混凝土压溃区和受压区的裂缝是正弯矩下管片接头破坏的主要原因。

图7 管片受压区破坏模式照片Fig.7 Picture of segment compression zone failure mode

图8 密封垫沟槽破坏模式照片Fig.8 Picture of sealing gasket groove failure mode

1.5.2 负弯矩工况

负弯矩工况的弯矩-挠度关系与正弯矩工况类似,此处不再赘述。通过试验加载与过程监测,获得负弯矩工况下的弯矩-接头处挠度关系曲线、弯矩-接头张开量关系曲线与弯矩-接头转角关系曲线,分别如图9—图11所示。

图9 负弯矩工况下的弯矩-接头处挠度关系曲线

图10 负弯矩工况下的弯矩-接头张开量关系曲线

图11 负弯矩工况下的弯矩-接头转角关系曲线

负弯矩工况中的螺栓同样出现了一定的塑性变形,螺栓手孔的位置也出现了压溃现象。不同于正弯矩工况,负弯矩工况中并没有在受压区出现裂缝现象,而是由于螺栓对螺栓孔的挤压,在两块管片的螺栓孔位置出现了裂缝以及大块剥落。负弯矩工况中,接头手孔处的压溃和螺栓孔下部的裂缝是管片接头破坏的主要原因。

2 三维精细化数值模拟

虽然管片接头试验可以直接准确地研究盾构管片接头的力学-变形模型,但考虑到试验试件的制作成本较高,试验过程耗费人力物力较大,为研究更多工况下的接头力学性能,在试验基础上进行数值模拟,并以试验结果为依据验证该数值模型,从而保证模型的准确性。

2.1 建立有限元模型

根据试验中试件与支座的尺寸及位置,在有限元软件Abaqus中建立相应的模型,模型中管片上表面设置2根弹性钢条,用于分布施加于管片上的竖向集中荷载。正、负弯矩工况有限元模型如图12所示。有限元模型共包括四部分:支座、加载钢板、钢筋混凝土管片和弯螺栓。根据试验设计资料,管片接头中各部件材料及其型号如表3所示。管片接头构造的相互接触及边界条件均与试验中设置相同。

图12 正、负弯矩工况有限元模型

表3 模型各部件材料及其型号Tab.3 Material and type of model components

混凝土本构将软化阶段简化为近似水平线,结合GB 50010—2010《混凝土结构设计规范》,可以获得C50混凝土的材料本构。本文所用本构与GB 50010—2010《混凝土结构设计规范》中的本构对比如图13所示。螺栓、钢筋采用弹性本构。

图13 混凝土数值模拟与规范中的本构关系对比曲线

2.2 模拟结果与试验结果对比分析

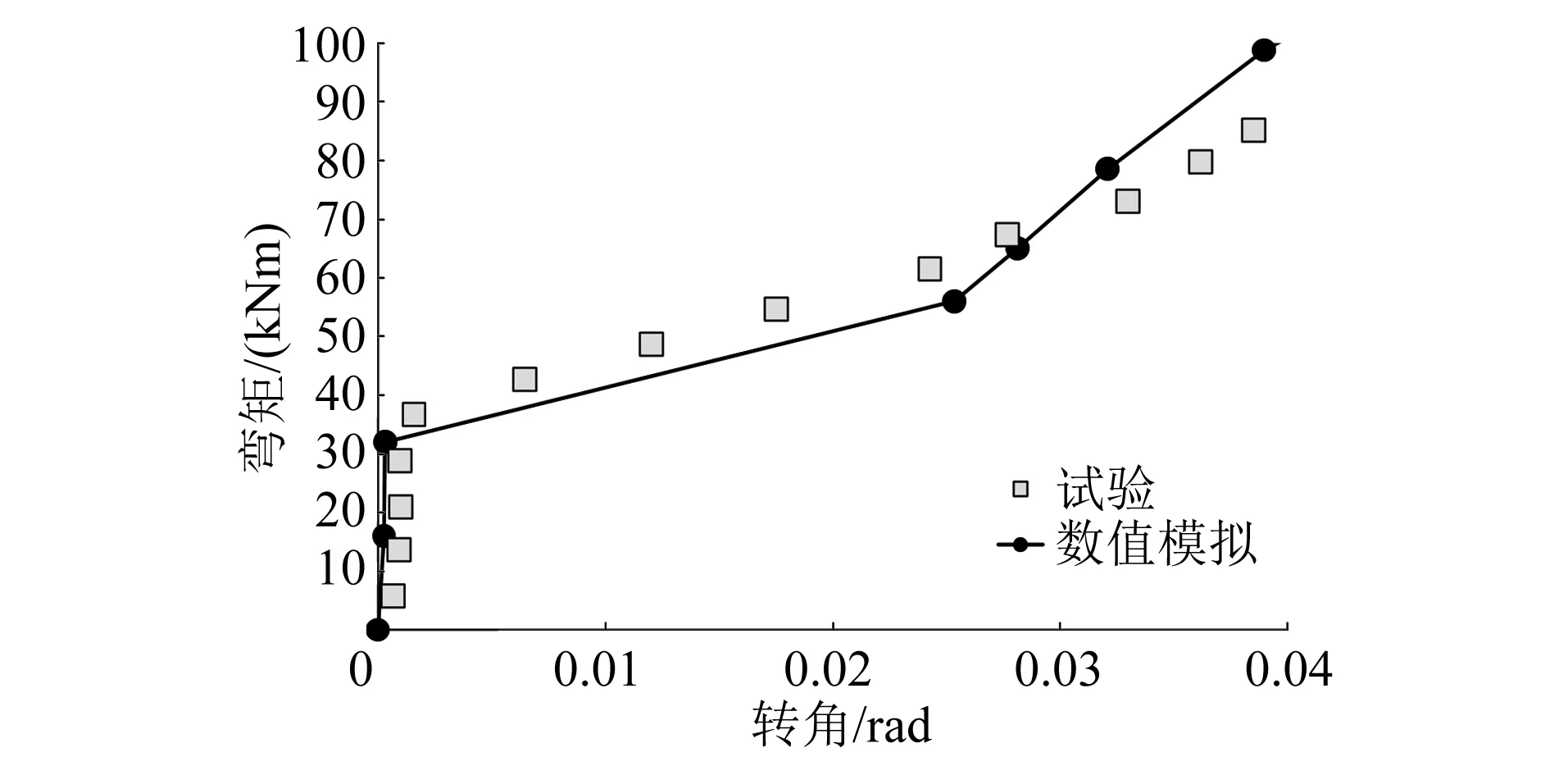

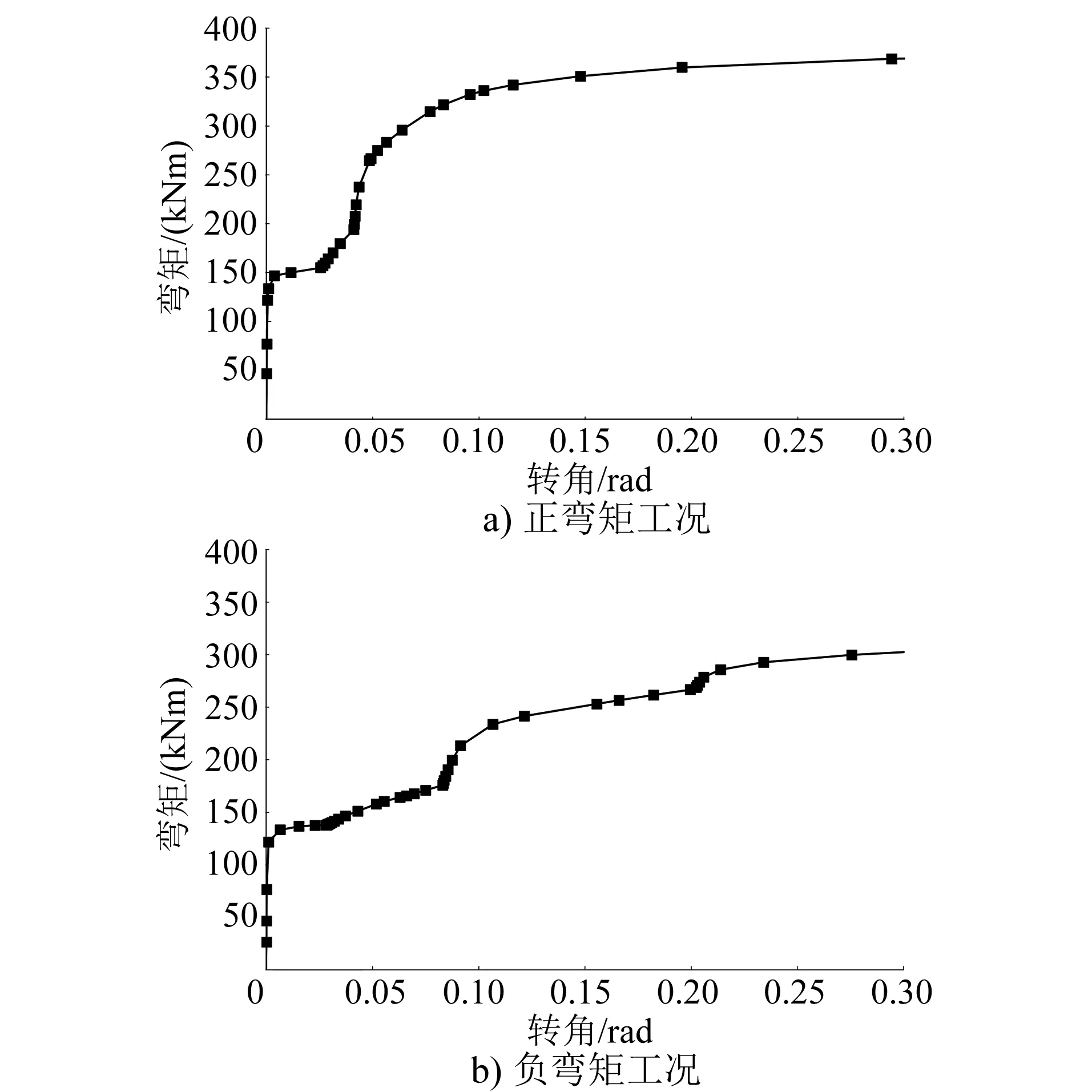

正、负弯矩工况下,弯矩-转角曲线的数值模拟与试验结果对比分别如图14和图15所示。由图14和图15可知,数值模拟结果可以较好地反映试验中接头的抗弯力学行为。

图14 正弯矩工况下弯矩-转角曲线的数值模拟与试验结果对比

图15 负弯矩工况下弯矩-转角曲线的数值模拟与试验结果对比

2.3 实际工况下盾构接头抗弯性能

实际工程中的轴力要大于试验中的轴力(轴力较小便于管片接头试验破坏),根据前期计算可以粗略得出,工程中接头的两端轴力约为1 200 kN。在上述数值模型基础上,计算当轴力为1 200 kN时,正、负弯矩下每延米接头的抗弯性能,如图16所示。正、负弯矩工况下弯矩-转角关系曲线均可以分为两个阶段。正弯矩工况中,第1阶段转动刚度为137 708 kNm/rad,当弯矩达到140 kNm时,进入第2阶段;第2阶段的转动刚度为1 216 kNm/rad。负弯矩工况中,第1阶段的转动刚度为105 934 kNm/rad,当弯矩达到125 kNm时,进入第2阶段;第2阶段转动刚度为702 kNm/rad。正弯矩工况下两个阶段的转动刚度均大于负弯矩工况,且由第1阶段进入第2阶段时的转折点弯矩同样大于负弯矩工况。第1阶段中,接头处的弯矩主要由轴压平衡,螺栓基本不受力,两块管片的相对转角较小。随着转角的不断增大,接头张开点的位置不断提高,直至达到螺栓位置,螺栓开始受力,混凝土管片和螺栓开始共同平衡弯矩,管片接头的受弯过程进入第2阶段。当该阶段结束后,管片接头的抗弯转动刚度开始增大。正弯矩工况中,接头的极限抗弯承载力为360 kNm,为第1阶段结束时弯矩的2.57倍,有220 kNm的安全储备;负弯矩工况中,接头的极限抗弯承载力为310 kNm,是第1阶段结束时弯矩的2.48倍,也有185 kNm的安全储备。综上所述,该接头在极端工况作用下仍然有较好的承载能力。

图16 当轴力为1 200 kN时的正、负弯矩下每延米接头的抗弯性能Fig.16 Bending performance per meter joint under positive and negative bending moments with axial force of 1 200 kN

3 结语

本文先以温州M1线管片接头足尺试验为基础,获得了管片接头在正、负弯矩作用下的接头变形曲线,研究了在弯矩与轴力共同作用下,接头力学性能以及接头张开破坏的全过程。建立三维数值模型,将数值模拟与试验结果进行分析对比,以验证所提数值模型的可靠性。本文研究主要获得以下结论:

1) 试验盾构隧道管片接头试件在轴力为1 200 kN时,正弯矩工况下,极限抗弯承载力可达到360 kNm;负弯矩工况下,极限抗弯承载力可达到310 kNm。

2) 在弯矩作用下,管片接头呈现出明显的非线性状态,随着弯矩的增大,管片接头张开变形也在不断加快,直到达到极限承载状态。正、负弯矩工况下的接头力学性态发展可大致分为3个阶段:线性增长阶段、塑性发展阶段和极限破坏阶段。

3) 正弯矩工况下的极限抗弯承载力大于负弯矩工况下的极限抗弯承载力,而正弯矩工况下的接头变形小于负弯矩工况下的接头变形。

4) 正、负弯矩工况下对应的最终极限破坏状态也不同。正弯矩工况下,最终接头破坏表现为受压区混凝土破坏剥落,手孔处混凝土的压溃区和受压区的裂缝是接头破坏的主要原因;负弯矩工况下,接头的破坏过程表现出了明显的脆性,并没有在受压区出现裂缝,而是由于螺栓对螺栓孔的挤压,在两块管片的螺栓孔位置出现了裂缝以及大块的剥落, 接头手孔处的压溃和螺栓孔下部的裂缝是管片接头破坏的主要原因。