10Mn5钢薄板激光焊接数值模拟及工艺优化

甄 彤 岑琼瑛 张 梅

(上海大学 材料科学与工程学院,上海 200444)

据统计,汽车约75%的油耗与整车质量有关[1],汽车车身质量每降低10%,燃料消耗就可降低6%~8%[2],因此轻量化成为汽车产业发展的重要方向。钢材因具有价格低、强度高、吸能性能良好、焊接性能优良、耐蚀性好等优点,仍将是汽车行业的首选材料。先进高强钢作为汽车轻量化的关键材料之一,主要有以下优点:(1)成本低,钢板价格为5 000~9 000元/t;(2)降低质量效果好,理论上钢板厚度每减小0.05、0.10、0.15 mm,车身质量能够降低约6%、12%、18%;(3)能够保证车身性能[3]。激光焊接因具有能量密度高、焊接速度快、效率高、精度高、焊接变形小,以及容易达到较广泛的自动化程度等优势,被广泛应用于汽车制造业,是汽车零部件与车身制造生产中的重要焊接方法之一[4]。

激光焊接的工艺参数对焊接接头的微观组织和力学性能影响较大[5- 6]。合适的激光焊接参数可以获得性能良好的焊接接头,但采用不同的焊接工艺参数进行焊接试验的成本太高。随着计算机性能的不断提高,以及有限元模拟技术的发展,使用有限元模拟软件对激光焊接工艺进行优化,可以在极大地缩短时间和降低成本的同时,更加清晰地获得焊接过程中温度场、应变场、相变场与不同焊接工艺之间的关系,进而对焊接工艺进行优化[7- 8]。

曹洋等[9]对一种冷轧5Mn钢进行光纤激光焊,研究了在250和1 000 J/cm的热输入下母材和焊接接头的显微组织、显微硬度和拉伸性能,发现高热输入的焊接接头热影响区存在轻微软化。李少锋[10]对690 MPa级新型海洋平台用5Mn钢在不同热输入下的焊接接头组织演变进行了研究,发现在12、15、18 kJ/cm的热输入下,焊缝中合金元素的损失量随着焊接热输入的增大而增大。本文采用ANSYS有限元软件对1.4 mm厚的10Mn5钢薄板的激光焊接过程进行数值模拟,并结合试验验证,确定了最佳焊接工艺参数。

1 试验材料与方法

1.1 试验材料

试验材料采用1.4 mm厚的冷轧中锰钢薄板,其化学成分如表1所示。将钢板加热至临界点Ac3以上一定温度,保温适当时间后水淬至室温,得到马氏体;随后在625 ℃进行亚温退火12 h,空冷至室温,得到铁素体和奥氏体双相组织。

表1 10Mn5钢板的化学成分(质量分数)Table 1 Chemical compositions of the experimental steel sheet (mass fraction) %

采用ANSYS有限元模拟软件建立10Mn5钢薄板激光焊接过程的数值模型,并通过试验验证模型的准确性,再与有限元模拟结果进行对比,以确定最佳焊接工艺参数。

1.2 焊接模拟参数的设定及模型的建立

10Mn5钢板厚度为1.4 mm,符合激光深熔焊的特点,因此本文计算采用热流作用半径在深度方向呈一定规律衰减的圆锥体热源:

Qv=9Q0·exp(-3r2/rc2)/[π(1-e-3)·

(ye-yi)·(re2+reri+ri2)]

(1)

其中,净热流为:

Q0=ηP

(2)

热分配系数为:

rc=ri+(re-ri)·(y-yi)/(ye-yi)

(3)

式中:Qv是体热流密度;P是激光束能量;η是效率值;r是关于x和z的半径函数;re和ri是最大和最小半径;ye和yi是y方向的最大和最小值[11]。

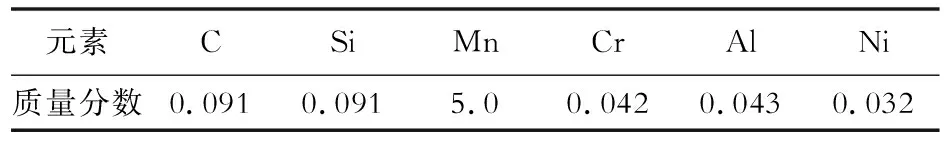

ANSYS有限元模拟所涉及的热物性参数主要有热传导系数、比热容、密度、固相线温度、熔点、潜热等。本文计算得出的10Mn5钢的热传导系数、比热容、密度随温度的变化如图1所示,固相线温度为1 475 ℃,熔点为1 500 ℃,潜热为258.49 kJ/kg。在本文数值模拟中,假设泊松比为定值0.29。10Mn5钢的临界点温度Ac1、Ac3、Ms点分别为539、805、409 ℃。不同温度下10Mn5钢的弹性模量、屈服强度和线膨胀系数如表2所示。

表2 10Mn5钢的弹性模量、屈服强度和线膨胀系数Table 2 Elastic modulus, yield strength and linear expansion coefficient of 10Mn5 steel

图1 10Mn5钢的热物性参数随温度的变化Fig.1 Variation of thermophysical parameters of 10Mn5 steel with temperature

实际焊接过程钢件表面的换热状况非常复杂,钢板与外界环境既发生对流换热也发生热辐射。在数值模拟中,为了简化焊接过程的换热状况,设置环境温度为25 ℃,10Mn5钢的总换热系数随温度的变化如图2所示[12]。

图2 10Mn5钢的总换热系数随温度的变化Fig.2 Variation of total heat transfer coefficient of 10Mn5 steel with temperature

所研究模型尺寸为100 mm×100 mm×1.4 mm,因激光焊接能量密度高,焊缝附近温度梯度大。为了简化计算,并得到相对准确的结果,将焊缝区域的网格细化,靠近焊缝的位置由近及远渐渐稀疏。10Mn5钢激光焊接接头的性能受焊接工艺参数的影响巨大[13]。本文对不同焊接功率和焊接速度条件下的焊接过程进行数值模拟和试验验证,具体工艺参数如表3所示。

表3 焊接工艺参数Table 3 Welding process parameters

2 试验结果与分析

2.1 焊接模拟结果与试验验证

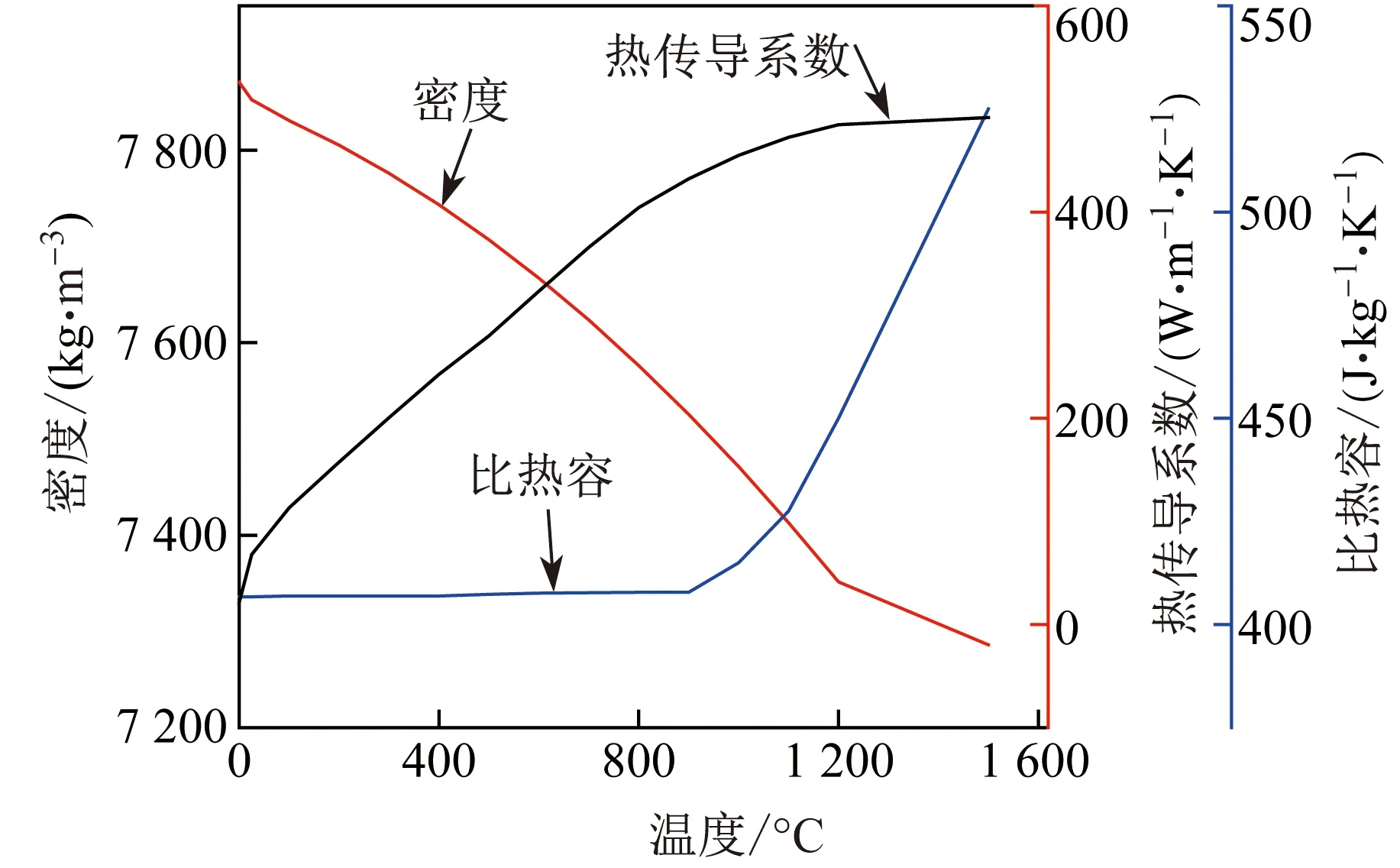

为了验证数值模拟结果的准确性,将在同一焊接工艺参数(激光功率为2.0 kW、焊接速度为2.0 m/s、热输入为600 J/cm)下的焊缝(fusion zone, FZ)横截面模拟结果与实际焊缝形状进行比较,如图3 所示。对比发现,2020工艺下的数值模拟结果与实际焊缝及热影响区(heat affected zone,HAZ)的形貌十分吻合,焊缝均呈上宽、下窄的梯形,而热影响区则相反。

图3 2020工艺下数值模拟结果(a)与实际焊缝(b)对比Fig.3 Comparison of numerical simulation result(a) and actual weld(b) obtained by 2020 process

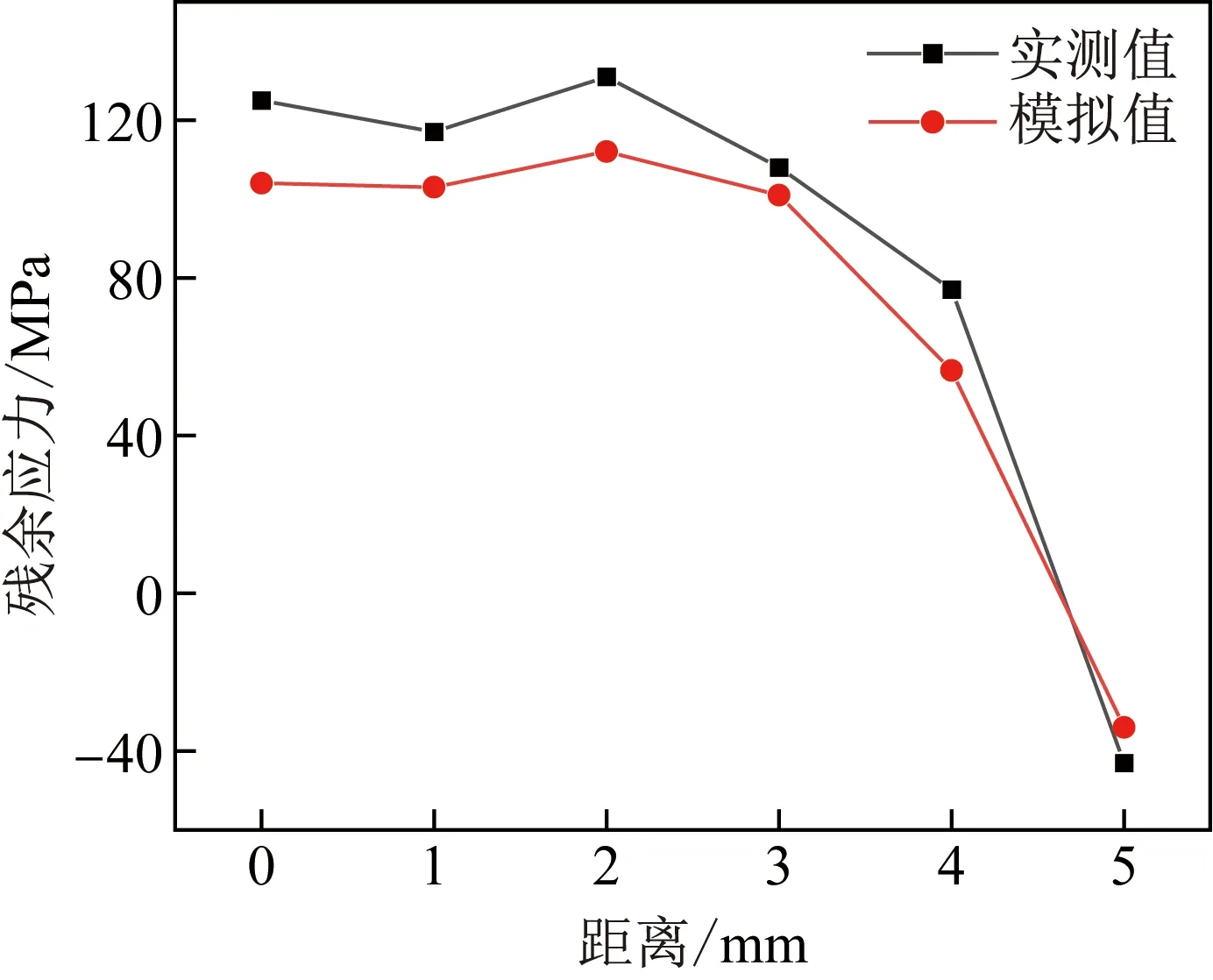

图4是激光功率为2.0 kW、焊接速度为2.0 m/s、热输入为600 J/cm时垂直于焊缝方向残余应力的实测值与模拟值。可见垂直于焊缝方向焊缝中心的拉应力较小,随着与焊缝中心距离的增大,应力先增大,达到峰值后迅速减小。实际焊缝处的残余应力为122 MPa,在距离焊缝中心2 mm处残余应力达到峰值,为128 MPa;模拟得到的焊缝中心处的残余应力为101 MPa,同样在距离焊缝中心2 mm处残余应力达到峰值,为108 MPa。对比表明,焊接残余应力的模拟值与实测值分布规律一致,验证了模型的准确性。图5(a)和5(b)分别为采用2020工艺数值模拟和实际焊接所得焊缝组织,均为全马氏体。

图4 垂直于焊缝方向残余应力分布Fig.4 Residual stress distributions in the direction perpendicular to the weld

在焊接过程中,焊缝处母材受激光照射,快速升温至10Mn5钢的熔点,发生熔化。随后激光沿着焊缝向前移动,已熔化的母材开始快速冷却,形成马氏体组织,如图5(b)所示。数值模拟也再现了焊缝处母材快速加热和冷却的过程。热源一接触到模型,焊缝中心立刻升温至2 100 ℃,远超过10Mn5钢的熔点。此时焊缝中心材料发生熔化,并且逐渐形成熔池和匙孔。当热源继续向前移动时,先熔化的部分迅速冷却,生成全马氏体组织,如图5(a)所示。焊缝区相变过程进一步验证了模型的准确性。

图5 2020工艺下10Mn5钢焊缝组织模拟结果(a)和实际焊缝组织(b)Fig.5 Simulated(a) and actual(b) weld microstructure of 10Mn5 steel obtained by 2020 process

2.2 焊接工艺优化

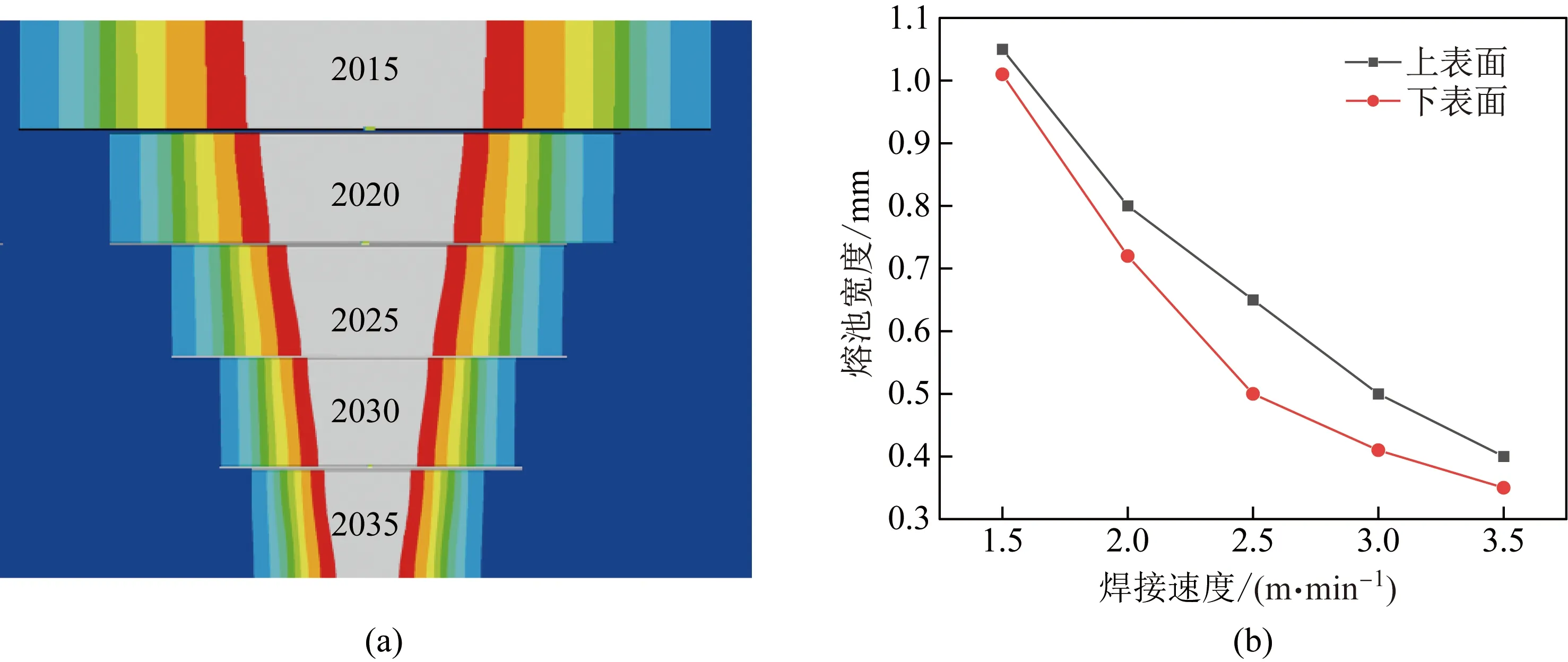

图6为在焊接功率为2.0 kW时,10Mn5钢焊接熔池形貌及熔池宽度随焊接速度的变化。可见在3.5 m/min的焊接速度下,仍可将1.4 mm厚的10Mn5钢薄板完全焊透。如图6(a)所示,随着焊接速度的增加,焊缝形貌逐渐从上下等宽的长方形转变为上宽下窄的锥形。

如图6(b)所示,在焊接功率为2.0 kW的条件下,随着焊接速度的增加,焊接热输入减小,熔池变窄。在焊接速度为1.5 m/min时,上表面宽度为1.05 mm,下表面宽度为1.01 mm。2015工艺的焊接速度最小,热输入最大,因而熔池上、下表面宽度均最大;2035工艺的反之,熔池上、下表面宽度均最小。当焊接速度从1.5 m/min增加到3.5 m/min时,熔池上下表面的宽度与焊透程度呈线性负相关。当焊接速度继续增加至3.0 m/min以上时,熔池上下表面宽度减小的幅度均降低,这与激光深熔焊的原理相关。高能激光束照射在材料表面,使材料瞬间气化,气化的金属对液态金属产生一个作用力,进而使液态金属中出现一个凹坑,高能激光束继续照射至凹坑的底部,导致凹坑进一步加深。当能量足够大时,就会产生一个贯穿整个厚度方向的匙孔。

图6 熔池形貌(a)及熔池宽度(b)随焊接速度的变化Fig.6 Variation of weld pool morphology(a) and weld pool width(b) with welding speed

图7为在焊接速度为1.5 m/min时,10Mn5钢板焊接熔池形貌及熔池宽度随焊接功率的变化。相比于焊接速度,焊接功率对熔池形貌的影响不大,仅熔池宽度有变化。在焊接功率为2.0 kW时,熔池上下表面宽度最小,上表面宽度为1.05 mm,下表面为1.01 mm;在焊接功率为3.5 kW时,熔池上下表面宽度最大,上表面宽度为1.55 mm,下表面为1.52 mm。因此在选择激光焊接工艺时,需要在保证焊透的同时使熔池和热影响区尽可能小。

图7 熔池形貌(a)及熔池宽度(b)随焊接功率的变化 Fig.7 Variation of weld pool morphology(a) and weld pool width(b) with welding power

在焊接过程中,材料受热膨胀引起的热应力及随后在冷却过程中产生的残余应力是影响焊接裂纹和焊接结构强度的重要因素,因此有必要对焊后残余应力进行分析。其他焊接参数下的残余应力分布与2020工艺下的相近,因此以2020工艺为例。在激光焊接速度为2.0 m/s、焊接功率为2.0 kW的条件下,10Mn5钢薄板x、y、z3个方向的残余应力场分布如图8所示。可见在垂直于焊缝方向(x),焊接开始和结束时部分残余应力最大,可达349 MPa,但仍处于10Mn5钢的屈服强度范围内,此时材料发生弹性变形;而在厚度方向(y),整个10Mn5钢薄板的残余应力都在86.7 MPa以内;沿焊缝方向(z),焊缝两侧残余应力最大,可达到材料的屈服强度,甚至在焊接刚开始时部分残余应力超过了材料的屈服强度,发生了塑性变形,但靠近薄板中间位置的残余应力并未超过材料的屈服强度。

图8 2020工艺下10Mn5钢薄板残余应力场分布Fig.8 Distributions of residual stress field in 10Mn5 steel sheet obtaimed by 2020 process

图9为2020工艺下10Mn5钢薄板焊接残余应力分布。不同焊接工艺下10Mn5钢薄板焊后残余应力分布规律大致相同。从图9可见:在沿焊缝方向(z),焊缝两侧应力最大,但在焊缝中心出现了一个谷值,之后随着离焊缝中心距离的增加先产生了压应力,远离焊缝中心时,z方向的应力随着与焊缝距离的增大而减小;垂直于焊缝方向(x),焊缝和热影响区的应力最大,母材处呈现拉应力;沿厚度方向(y)的应力变化不大, 焊缝和热影响区呈现压应力,母材处呈现较小的拉应力。这主要是因为在焊接过程中,焊缝处温度迅速升高,体积膨胀,然而热影响区温度低,体积膨胀较小阻碍了焊缝膨胀,结果焊缝处产生压应力,热影响区产生拉应力。但此时焊缝处于塑性状态,而热影响区处于弹性状态,焊缝被热影响区的压应力墩粗,从而使焊缝处的压应力得到一定的释放。焊后冷却时,热影响区冷却速率快,很快进入弹性状态,焊缝处温度高,处于塑性状态[11]。这时焊缝收缩,较热影响区收缩慢,焊缝阻碍热影响区收缩,焊缝仍受压应力,热影响区受拉应力。但焊缝处于塑性状态,焊缝处继续被压应力镦粗,进而松弛了此压应力。随着冷却过程的继续,热影响区温度不断降低,冷却速率也降低,而焊缝处温度高,冷却速率高于热影响区,焊缝收缩速率大于热影响区,此时焊缝的收缩受到热影响区阻碍,应力方向发生了改变,焊缝受拉应力,热影响区受压应力。当焊缝和热影响区都进入弹性状态时,因焊缝温度高,冷却速率快,收缩变形量更大,热影响区温度低,冷却速率低,收缩量更小,焊缝收缩受到热影响区阻碍,结果焊缝受拉应力,热影响区受压应力。此时没有塑性变形,随着温度的降低,焊缝收缩阻力越来越大,拉应力也越来越大,直至室温,拉应力可近似于屈服极限。但当热输入增大后,焊缝及热影响区宽度明显增大,合适的焊接工艺应控制焊缝及热影响区大小。

图9 2020工艺下10Mn5钢薄板残余应力分布曲线Fig.9 Distribution curves of residual stress in 10Mn5 steel thin sheet under 2020 process

图10为焊接速度为1.5 m/min时,2020工艺下10Mn5钢薄板最大残余应力随焊接功率的变化。当焊接功率为2.0 kW时,垂直于焊缝方向(x)的最大残余应力为120 MPa,沿厚度方向(y)的最大残余应力为35 MPa,沿焊缝方向(z)的最大残余应力为420 MPa。当焊接功率继续增加时,3个方向的最大残余应力都随着焊接功率的增大而增大。

图10 2020工艺下10Mn5钢薄板最大残余应力随焊接功率的变化Fig.10 Variation of the maximum residual stress in 10Mn5 steel sheet with welding power obtained by 2020 process

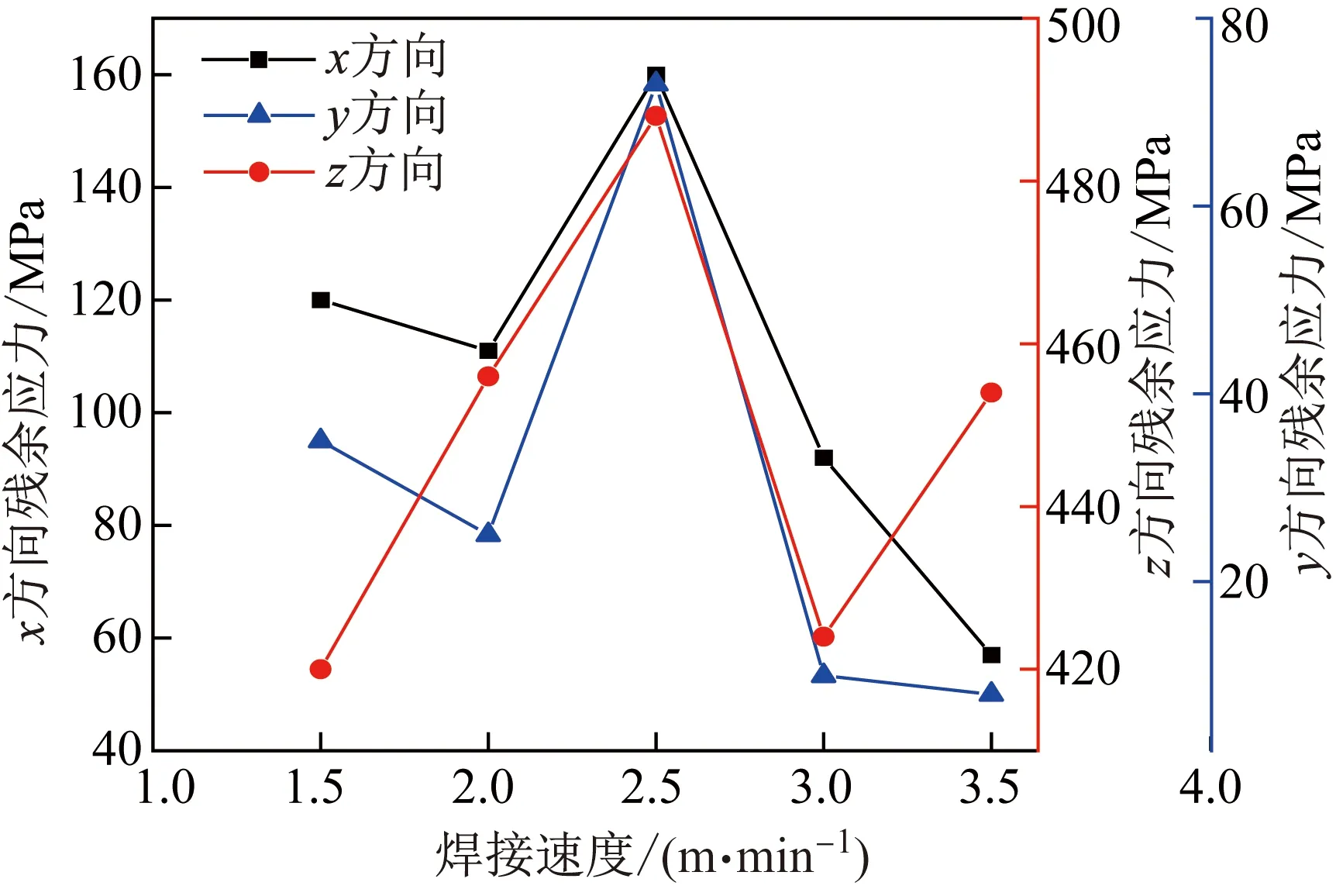

图11为焊接功率为2.0 kW时,2020工艺下10Mn5钢薄板最大残余应力随焊接速度的变化。可见3个方向的最大残余应力均在焊接速度为2.5 m/min时出现峰值。这主要是因为焊接速度较小时,热输入较大,在冷却过程中,焊缝和热影响区温度较高,发生了一定的形变释放了部分残余应力。当焊接速度较大时,热输入较小,焊缝与热影响区的温度梯度较小,因而残余应力也较小。

图11 2020工艺下10Mn5钢薄板最大残余应力随焊接速度的变化Fig.11 Variation of the maximum residual stress in 10Mn5 steel sheet with welding speed obtained by 2020 process

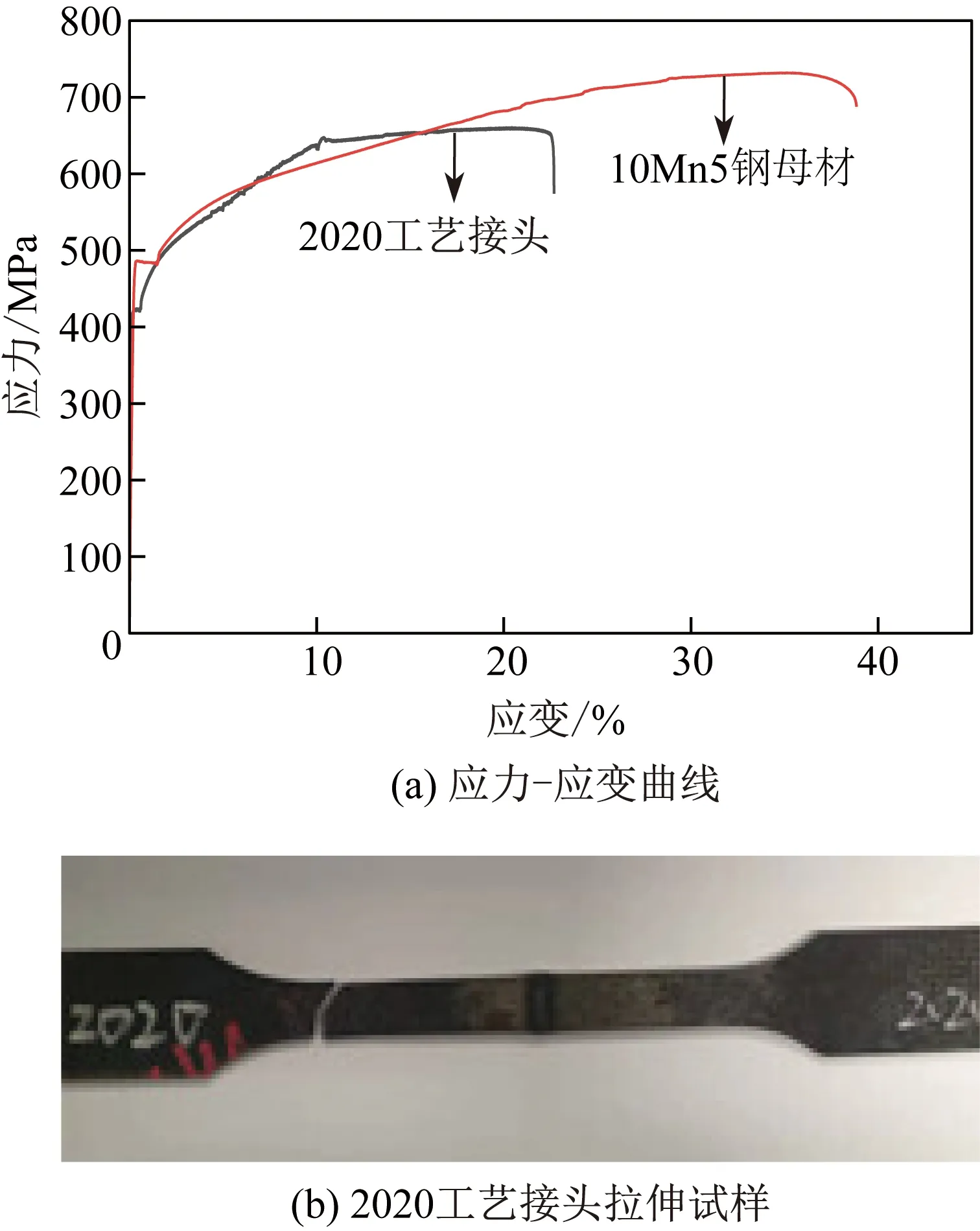

图12为10Mn5钢母材与2020工艺焊接接头的拉伸试验结果。由图12(a)可知,2020工艺接头的抗拉强度与母材接近,未出现明显软化。结合图12(b)可知,2020工艺接头的拉伸试样并未断裂在焊缝和热影响区,而是在母材。这主要是因为焊缝和热影响区都存在马氏体,强度和硬度较高,产生焊缝拘束作用,最终使试样断裂于母材。2020工艺接头的应变量比母材小,这主要是因为接头存在强度高、变形性能差的马氏体相,使拉伸变形集中在母材区。而在实际拉伸过程中,2020工艺接头拉伸试样发生变形的母材仅为母材拉伸试样的一半,因此其塑性低于母材[14]。

图12 10Mn5钢薄板母材与2020工艺焊接接头的拉伸试验结果Fig.12 Tensile test results of base metal and welded joints of 10Mn5 steel sheet obtained by 2020 process

3 结论

(1)10Mn5钢薄板激光拼焊的焊缝组织、熔池形貌以及残余应力等的模拟结果与实测值吻合,表明利用 ANSYS 有限元软件对焊接过程进行模拟是可行的。

(2)试验焊接工艺均可焊透1.4 mm厚的10Mn5钢薄板,且随着焊接功率的增加、焊接速度的减小,热输入增大,熔池宽度增加。

(3)整个10Mn5钢薄板焊后应力呈现“压- 拉- 压”分布,热影响区残余应力最大。随着焊接功率的增加,3个方向的焊后残余应力均增大;而随着焊接速度的增大,3个方向的焊后残余应力均在焊接速度为2.5 m/min时达到最大。

(4)10Mn5钢薄板激光拼焊的最佳工艺参数为焊接功率2.0 kW、焊接速度2.0 m/min。采用该工艺焊接的接头断裂于母材,其抗拉强度接近母材,但由于发生变形的母材仅为母材拉伸试样的一半,其塑性低于母材。