SiO2包覆改性铝粉的制备及对水性富铝涂料性能的影响

李庆鹏 ,蒋天成,阎磊,杨宏强,殷跃军,王飞,张伟,王娜

1.沈阳化工大学辽宁省特种功能材料合成与制备重点实验室,辽宁 沈阳 110142

2.沈阳先进涂层材料产业技术研究院,辽宁 沈阳 110330

3.沈阳金杯延锋汽车内饰系统有限公司,辽宁 沈阳 110179

4.沈阳市航达科技有限责任公司,辽宁 沈阳 110034

5.辽宁顺风新材料科技有限公司,辽宁 沈阳 110326

生态环境的可持续发展与人类生活息息相关,目前所有国家都面临着一些共同的挑战,如全球变暖、环境污染等。近年来,我国对环境保护的要求越来越严格,国民对涂料的认识程度也越来越高。我国政府对涂料应用中释放的挥发性有机化合物(VOC)提出了严格的限制要求[1]。而日常生活里,金属腐蚀所造成的经济损失是极其惊人的[2],一般通过涂覆溶剂型涂料来减少腐蚀损失。因此生产领域中对环保型化工产品的需求大幅度提升[3],使涂料工业朝着绿色、环保、低碳的方向不断发展,涂料生产商对开发具有低VOC含量的水性涂料投入了更多精力[4-6]。

铝粉作为一种重要的功能填料,多年来广泛应用于印刷油墨、汽车涂料、家具漆等领域[7]。但将其直接应用在水性涂料体系中却存在一些问题。首先,铝粉的化学性质活泼,在水性涂料体系中,常温下即可与腐蚀介质发生反应,导致铝粉腐蚀[8]。其次,铝粉在水性涂料体系中存在分散性不好、易团聚等问题[9]。还有,由于铝粉腐蚀析氢的原因,反应产生的氢气作为一种可燃气体,给工业生产和运输过程带来了安全隐患,并使贮存容器内部的压力过高,发生胀桶的现象,不利于水性富铝涂料的长期贮存[10]。以下是铝粉析氢的反应式[11-12]。

因此,想要将铝粉应用在水性涂料体系中,必须对铝粉进行表面改性以抑制腐蚀反应的发生[13-14]。文献中介绍了多种表面改性的方法[15-16],总结起来可分为三大类:有机改性[17-18]、无机改性[19-20]和有机-无机混合改性[21]。马志玲等人报道了一种以H2O2为锚定剂,采用溶胶-凝胶包封法制备水性铝颜料的方法,该方法在铝颜料表面形成了一层无裂痕、致密光滑的耐腐蚀涂层[22]。何宇航等人使用SiO2和聚丙烯酸刷对水性铝颜料进行表面改性,他们发现经过改性后的铝粉在水性介质中的分散性和耐蚀性显著提高[23]。皮丕辉等人将铝粉颗粒封装在有机-无机杂化膜中,令改性铝粉在漆膜中的耐蚀性和附着力得到大幅提高[24]。

研究人员在对铝粉包覆改性方面进行了大量研究,无论是片状铝粉改性还是球铝改性都取得了一定成果,摸索出了一条相对成熟的SiO2包覆铝粉改性路线。但针对表面改性后铝粉耐腐蚀性能的变化,以及铝粉应用在水性重防腐涂料中的研究甚少。为解决铝粉在水性重防护涂料中的应用,本文采用基于正硅酸四乙酯(TEOS)的溶胶-凝胶法制备了应用于水性涂料体系的包覆改性铝粉,并将其制成水性富铝重防腐涂料,以解决铝粉在水性涂料中的应用难题。对不同粒径铝粉包覆改性后的性能、形貌、成分及涂层的防腐蚀性能进行分析,不仅获得了高性能的包覆改性铝粉,还为水性富铝重防腐涂料的开发作出新的探索。

1 实验

1.1 原料

铝粉(工业级):章丘金属颜料有限公司;正硅酸乙酯(分析纯):天津富晨化学试剂厂;二乙醇胺(分析纯)、丙二醇单丁醚(>99.0%):阿拉丁试剂(上海)有限公司;水性环氧树脂乳液(工业级)、去离子水(分析纯):沈阳市佳意实验仪器经销处。

1.2 制备方法

1.2.1 铝粉的改性

步骤1:以片状铝粉和球状铝粉为原料,前者的片径为5 ~ 25 μm,后者的球径为6 ~ 30 um。各取200 g,分别用质量分数10%的NaOH溶液(1 000 mL)搅拌洗涤30 min,之后用无水乙醇洗涤2 ~ 3遍,溶解铝粉表面的矿物油、硬脂肪酸等包覆膜,再用去离子水洗涤3遍、无水乙醇洗涤1遍,最后抽滤和烘干(30 ℃,10 h),获得表面处理过的铝粉。

步骤2:将表面处理过的100 g铝粉加入到500 mL的丙二醇单丁醚中,室温下以800 r/min的速率充分搅拌30 min,随后升温至40 ℃,加入100 g硅烷,继续以800 r/min的速率搅拌20 min,然后在搅拌的条件下滴加100 g去离子水,并用二乙醇胺调节pH至7 ~ 8,之后在40 ℃下反应8 h,最后对产物进行过滤,以无水乙醇洗涤2 ~ 3次后在30 ℃下烘烤10 h,获得表面改性后的铝粉。

图1给出了采用碱催化时由TEOS形成的SiO2结构示意图。由于铝粉表面有一层Al2O3膜,而干燥后的Al2O3为路易斯酸[25],在潮湿的环境中容易吸附水分子,使铝粉表面富含羟基。酸性条件抑制TEOS水解,碱性条件促进TEOS水解。当体系中加入二乙醇胺时,TEOS发生水解反应生成硅醇。在加热条件下,硅醇不仅可以与铝粉表面上的羟基缩合,形成Al─O─Si键,还可以通过自身缩合形成Si─O─Si键,这些Si─O─Si键的水解稳定性更高,并将保留在表面,于是形成SiO2包覆铝粉[26]。此外,由于羟基的水溶性,这种密封膜的制备还提高了铝粉的亲水性,从而增强铝粉在水性涂料中的分散性。

图1 SiO2包覆铝粉机理示意图Figure 1 Schematic diagram showing the preparation of SiO2-coated aluminum particle

1.2.2 水性富铝涂料的制备

取环氧树脂(8 g)加入丙二醇单丁醚(5.4 g)中,在1 200 r/min高速分散机下搅拌10 min。将改性铝粉(25 g)加入上述混合液中继续搅拌10 min。取固化剂(4.8 g)和去离子水(6.76 g)混合均匀,然后将该混合液加入到上述溶液中,以2 000 r/min分散搅拌0.5 h,制得水性富铝涂料。

1.3 性能表征方法

元素分析用ESCALAB250型X射线光电子能谱仪(XPS)。

形貌分析采用XL-30FEG场发射扫描电子显微镜(SEM),并辅以能谱仪(EDS)对水性富铝涂层的成分进行分析。

为了考察包覆前后铝粉防腐性能的变化,用氢气析出量来表示包覆效果的优劣。称取包覆前后的铝粉各1 g放入250 mL锥形瓶中,再向瓶中加入20.1 g去离子水、16.1 g乙二醇单丁醚、8 g环氧树脂和4.8 g固化剂构成水性涂料体系,按图2连接好装置[27]后将刻度管的液面调至同一高度,将温度升高至50 ℃,每隔1 h读取刻度管液面下降的数值。

图2 析氢实验装置示意图Figure 2 Schematic diagram of the setup for hydrogen evolution experiment

贮存稳定性在室内常温下进行测试,将制备好的涂料装入塑料瓶中,容器留有一定的空间,用保鲜膜密封住瓶口,定时取样观察。

采用AUTOLAB 84362型电化学工作站对涂层的动电位极化曲线进行测试,扫描速率为5 mV/s,三电极体系的参比电极为饱和甘汞电极(SCE),辅助电极为Pt片,以制备的涂层(暴露面积1 cm2)为研究电极,腐蚀介质为3.5% NaCl溶液。用Nova 2.1软件对数据进行拟合分析。

2 结果与讨论

2.1 XPS分析

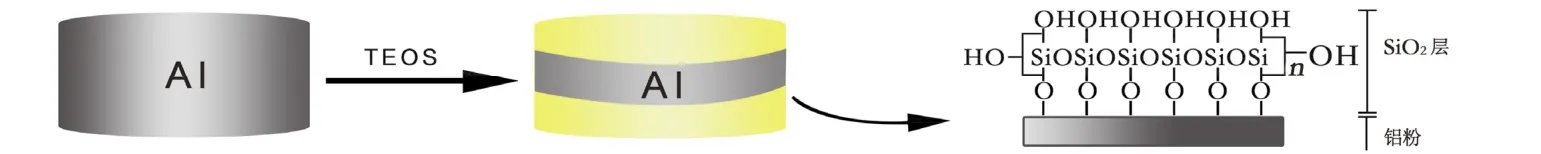

从图3可以看出,未改性铝粉中存在较强的Al 2p、Al 2s、C 1s和O 1s峰,而改性铝粉的谱图中探测到了结合能为103.45 eV(Si 2p)、154.2 eV(Si 2s)和400.03 eV(N 1s)的3个新峰,其中Si元素来源于TEOS的水解产物,而N元素来源于二乙醇胺。对于Al元素,包覆前后变化最明显的是119.0 eV和74.21 eV这两个峰,它们分别对应于氧化态的Al2O3[28]和单质态的Al[29]。包覆后119.0 eV的Al2O3峰强显著变弱,这是由于SiO2与铝粉之间形成了Si─O─Al键。

图3 裸铝和不同包覆铝粉的XPS谱图Figure 3 XPS spectra of bare aluminum and different coated aluminum powders

两种改性球铝在74.21 eV处的单质Al峰在包覆后未能检测到,说明改性球铝表面没有单质态Al存在,已全部转变成氧化态(包括部分 Al2O3和部分 Si─O─Al)。这表明 SiO2薄膜对球铝的包覆效果较好,均匀包覆在球铝表面,没有单质Al暴露在铝粉表面[30]。值得一提的是,片状铝粉经过改性后,原先的Al峰和Al2O3峰没有明显减弱,这间接证明虽然SiO2已成功包覆在片状铝粉的表面,但包覆效果不太理想,球铝的包覆效果要强于片状铝粉。

由表1可以看出,3种未改性铝粉表面的原子组成中除了Al、C、O外,还有少量的Si和N,这是铝粉中含有外界杂质所致。与未改性铝粉相比,改性1 000目球铝表面Al含量下降至1.01%,Si含量增加至19.72%,N含量增加至1.67%,改性2 000目球铝表面的Al含量下降至1.35%,Si含量增加至19.22%,N含量增加至1.79%。Al和Si含量的增加说明铝粉表面已成功包覆了一层SiO2薄膜,N则来源于有机溶剂二乙醇胺。

表1 铝粉表层各元素的原子分数Table 1 Atom fractions of elements in the surficial layer of aluminum powder(单位:%)

然而与未改性片状铝粉相比,改性片状铝粉表面的Al含量反而增加至29.52%,Si含量增加至2.72%,由此可以推断出虽然SiO2已成功包覆在铝粉表面,但其包覆效果不理想,SiO2并未均匀包裹在铝粉表面,导致一些Al暴露在外,这会影响铝粉的耐腐蚀性能。

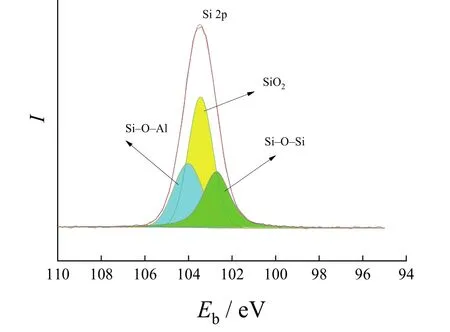

从图4可以看出,Si 2p的峰分为结合能在 103.5 eV附近的 SiO2的峰[31]、结合能在 102.2 eV附近的Si─O─Si的峰[32],以及结合能在 104.9 eV 附近的 Si─O─Al的峰[33-34],Si─O─Al和 Si─O─Si基团的存在说明硅烷偶联剂不仅可以与铝粉表面上的羟基发生缩合反应而形成Al─O─Si键,还可以通过自身缩合而形成更稳定的Si─O─Si键。以上分析充分说明铝粉表面成功包覆了一层SiO2薄膜,这有助于提高铝粉的耐腐蚀性能。

图4 Si 2p分峰拟合图Figure 4 Fitting diagram of Si 2p peak

2.2 SEM和EDS分析

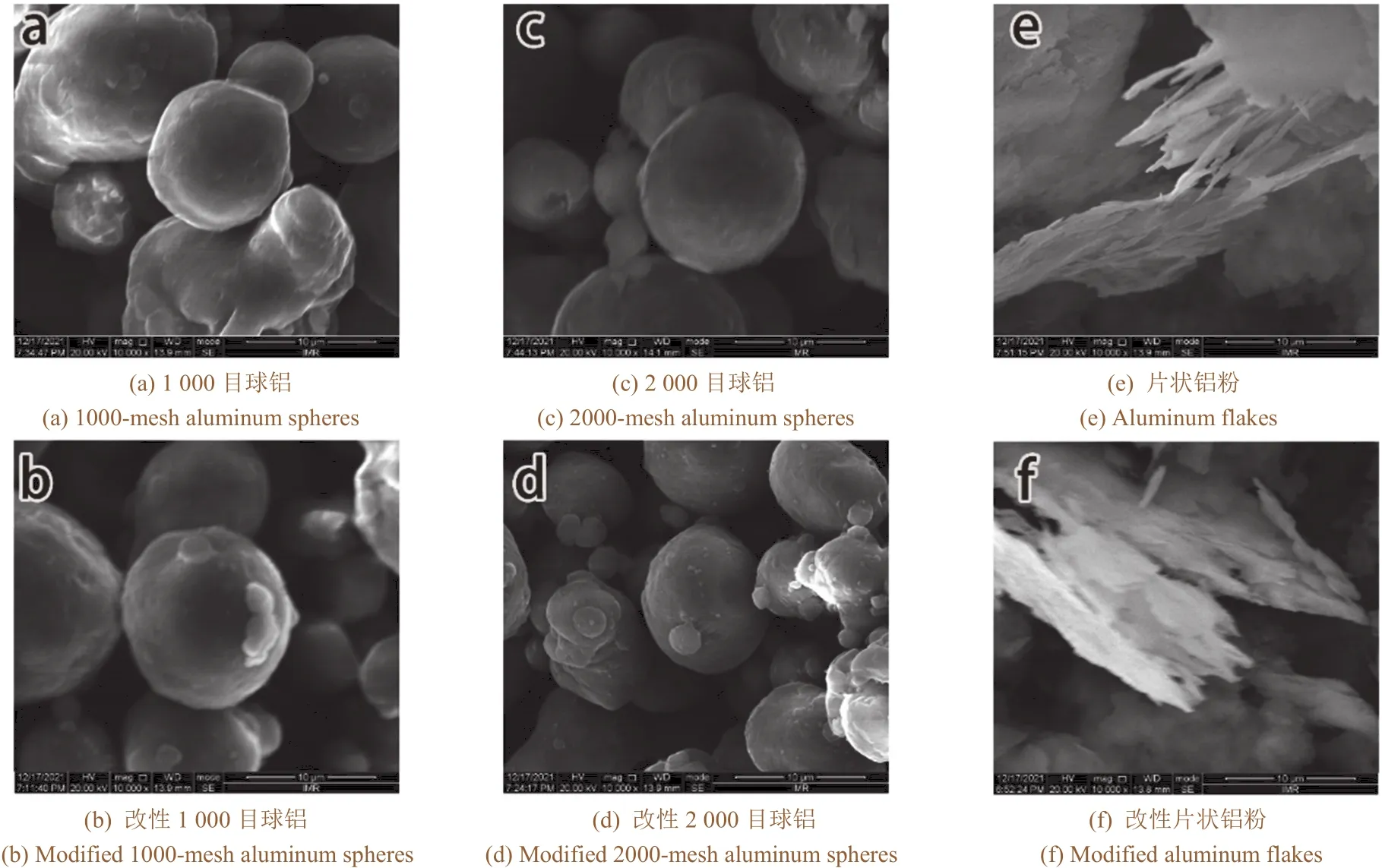

从图5a、5b、5c和5d可以看出,2种不同粒径的未改性球铝表面都较为光滑,而经过包覆处理后的改性球铝表面明显覆盖有大小不同的颗粒物,边缘轮廓粗糙模糊,铝粉表面粗糙度明显增大。这些颗粒就是通过溶胶-凝胶法生产的SiO2,表明SiO2成功地包覆在了铝粉的表面,这可以改善铝粉的耐蚀性[35]。

由图5e和图5f可以看出,未改性片状铝粉表面呈较规整的鳞片状形貌,边缘光滑整洁,边界清晰,可以明显地看出其表面的细节。而经过包覆处理后的改性片状铝粉表面覆盖着细小的片状物质,且边缘模糊,排列疏松,存在较大的空隙。

图5 裸铝和不同包覆铝粉在10 000倍放大率下的SEM图像Figure 5 SEM images of bare aluminum and different coated aluminum powders at 10 000× magnification

从以上结果可以看出,SiO2已经在铝粉表面形成包覆层,实现了对片状铝粉包覆改性。但铝粉表面形成的二氧化硅层粗糙、不致密,进而导致耐腐蚀性能较差[36]。

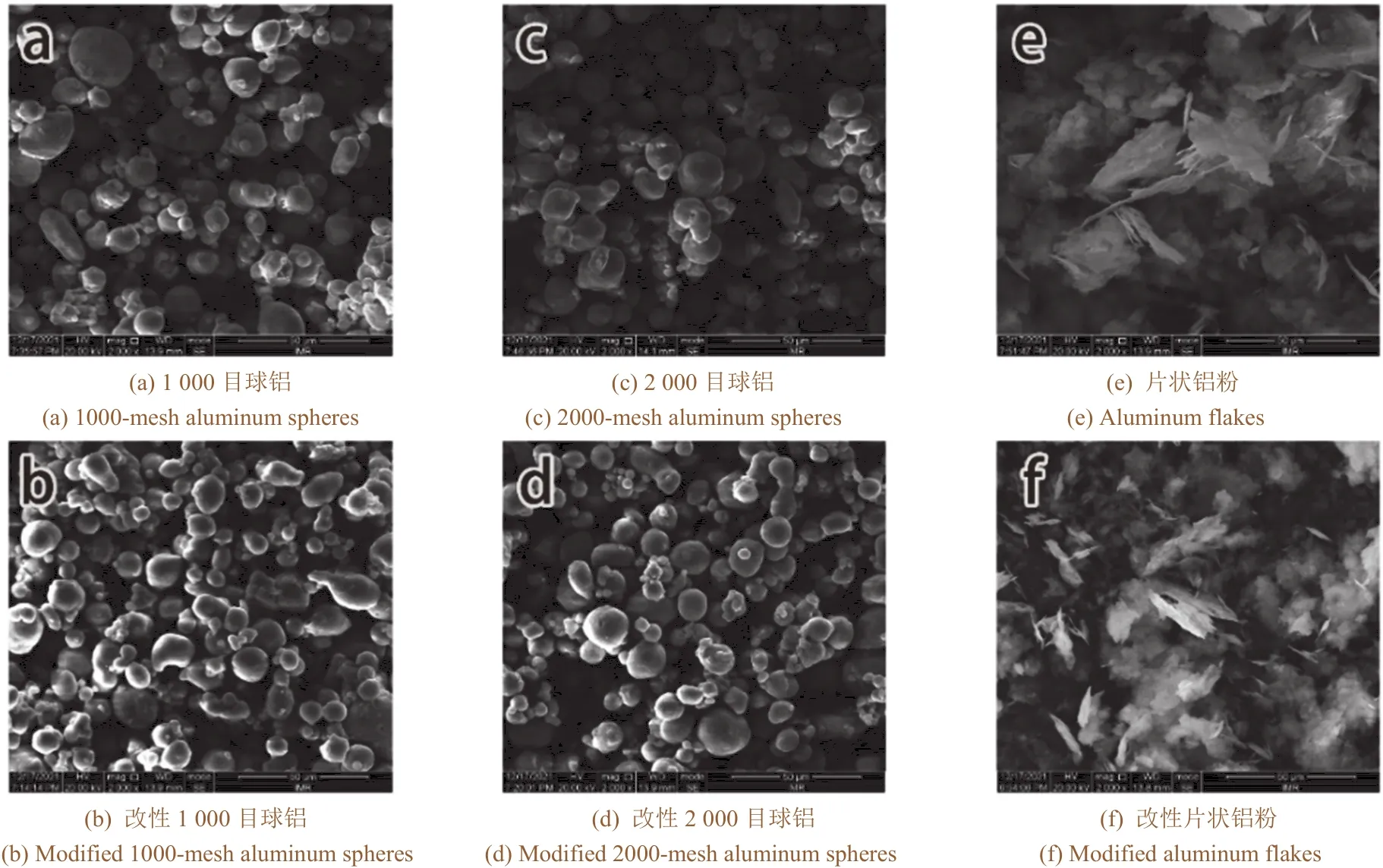

从图6a、6c和6e可以看出,未改性铝粉颗粒的团聚现象较明显。由图6b、6d和6f可见,经过表面包覆处理后,3种改性铝粉的表面形态和未改性铝粉相比没有明显的差异,依然维持原有的结构形态特征。改性铝粉的表面颗粒物有所增加,表明铝粉表面确实有 SiO2存在。这是因为 SiO2在改性铝粉表面形成了一层包覆膜,降低了铝粉的表面能。改性铝粉分散性因此而得到改善,团聚较少[37]。

图6 裸铝和不同包覆铝粉在2 000倍放大率下的SEM图像Figure 6 SEM images of bare aluminum and different coated aluminum powders at 2 000× magnification

硅元素在铝粉表面的充足含量和良好分布是其化学稳定性出色的关键。进行EDS分析是为了确定产品中这些特殊元素的含量和分布,结果见表2。未改性铝粉中主要含有的元素为氧和铝,同时也有少量的硅存在,硅元素来源于铝粉加工中混入的杂质。而改性处理后的铝粉表面除了含有氧和铝外,硅的原子分数大幅提升。这表明铝粉通过表面改性后,确实获得含硅包覆层,实现了对铝粉的表面包覆。值得一提的是,片状铝粉改性前后的硅含量变化不大,说明在铝粉表面的 SiO2包覆层略薄且不致密,这也导致其耐腐蚀性能提升较小。

表2 改性前后不同铝粉表面元素的原子分数Table 2 Atomic fraction of elements in surfaces of different aluminum powders before and after modification(单位:%)

对于球铝来说,改性1 000目和2 000目球铝表面Al的原子分数均下降,Si的原子分数升高。这表明球铝经过溶胶-凝胶工艺处理后,SiO2成功地覆盖在了球铝的大部分暴露区域,铝粉在SiO2包覆层的保护下可以抵御外界腐蚀介质的侵蚀[38]。

上述结果清楚地表明,通过溶胶-凝胶工艺成功制备了硅包覆的片铝和球铝。

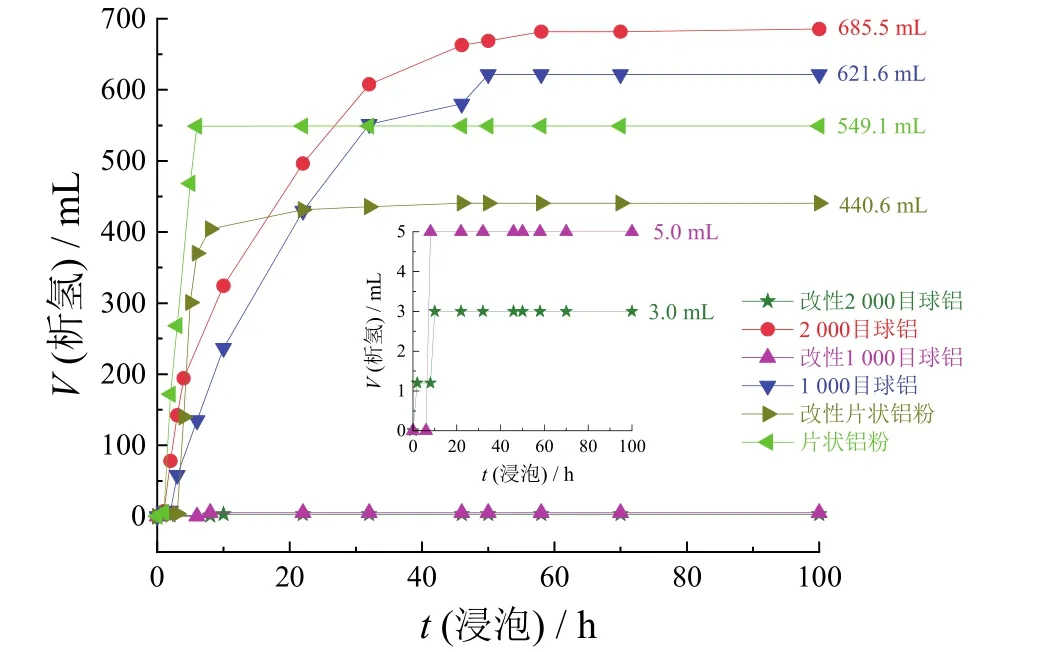

2.3 铝粉析氢实验

为了检验表面改性后铝粉的稳定性,对改性前后的铝粉在水性涂料体系(pH 7 ~ 8)中产生的氢气量进行检测,结果如图7所示。改性片状铝粉在水性体系中表现出高的反应活性,在3 h内就释放出了大量氢气,随着反应时间的延长,氢气量仍快速增加,直到6 h后反应完全,不再有气体产生,总析氢量为549.1 mL;而改性片状铝粉的反应活性相比未改性片状铝粉略有降低,在4 h时才有气体析出,随着反应时间的延长,其析氢量也在增加。改性片状铝粉总析氢量为440.6 mL,是未改性片状铝粉总析氢量的80%。这表明片状铝粉表面确实有一层SiO2薄膜存在,增强了铝粉的耐蚀性,但包覆并不致密,包覆效果不理想,无法完全阻隔腐蚀介质对片状铝粉表面的侵蚀,时间长了会造成铝粉失效。

图7 裸铝和不同包覆铝粉的析氢实验Figure 7 Hydrogen evolution experiments of bare aluminum and different coated aluminum powders

从图7还可以看出,在浸泡100 h内,未改性2 000目球铝的析氢量(685.5 mL)比未改性1 000目球铝的总析氢量(621.6 mL)高。这表明粒径小的球铝更容易在水性体系中表现出高的反应活性,更易发生析氢腐蚀。两种球铝的析氢量随反应时间的延长而不断增加,并且总析氢量均高于未改性片状铝粉。而经过包覆改性后,改性2 000目球铝的总析氢量仅是未改性时的0.44%,改性1 000目球铝的总析氢量是未改性时的0.80%。改性2 000目球铝抑制效率为99.56%,改性1 000目球铝抑制效率为99.20%。这充分证明了在球铝表面生成的SiO2薄膜致密性更好,SiO2薄膜能够有效减轻铝粉在水性体系中受到的腐蚀。

2.4 贮存稳定性测试

活性金属铝粉在水性涂料体系中极易发生析氢反应而致使涂料胀气失效。在室内常温(25 ℃)的条件下,将制备好的水性富铝涂料装入塑料瓶中,用保鲜膜将瓶口密封以隔绝空气,观察水性富铝涂料随时间的变化情况,实验结果见图8。

图8 贮存稳定性测试Figure 8 Storage stability test

在一开始(静置0 h),改性片状铝粉和未改性片状铝粉配制的水性富铝涂料就存在着明显区别。含未改性片状铝粉的水性富铝涂料出现了明显的分层现象,整个涂料分为了3层,瓶中最上方的是银灰色铝层,这是因为未改性片状铝粉的分散性不好,与水性体系的相容较差。乳白色液体则是环氧树脂层,最下方的银灰色铝层则是分散在环氧树脂中的铝粉沉淀所导致的。含改性片状铝粉的水性富铝涂料则只分为两层,分别是乳白色的环氧树脂层与银灰色的铝粉沉淀层。片状铝粉经过改性处理后,其表面包覆上了一层SiO2薄膜,由于SiO2表面分布着大量的羟基,具有亲水性,因此改性片状铝粉在水性涂料中的分散性得到了提高[39]。然而经过6个月的存放,两种水性富铝涂料中的铝层均消失,只能看出呈现乳白色的环氧树脂层。这表明其中的铝粉都已经与水性体系中的腐蚀介质发生了反应,其原因在于改性片状铝粉表面的SiO2包覆层并不致密,没有办法完全阻隔铝粉的腐蚀。因此,改性片状铝粉的耐腐蚀性提高不大。

以未改性1 000目球铝和未改性2 000目球铝配制的水性富铝涂料上方均出现了乳白色环氧树脂层,但与片状铝粉配制的涂料相比较薄一些。这说明未改性球铝在水性体系中的分散性较差,水性环氧树脂与铝粉没有完全分散均匀。以改性球状铝粉配制的水性富铝涂料则没有这种现象。以改性1 000目球状铝粉和改性2 000目球铝配制的水性富铝涂料经过了6个月的静置存放后,并没有发生明显的变化,铝粉在水性涂料中长期放置后表现出均匀的状态,说明水性涂料中的改性球状铝粉仍保持较高的稳定性。而以未改性 1 000目球铝和未改性2 000目球铝配制的水性富铝涂料在贮存6个月后均出现了明显的相分离现象,说明其中一部分铝粉已经与腐蚀介质发生了反应,未改性铝粉与水性体系的相容性差。

以上结果表明,经过SiO2包覆后的铝粉在耐蚀性方面得到了明显增强,贮存稳定性显著提升,在水性涂料体系中的分散性和相容性均有所增强。

2.5 动电位极化曲线分析

经过前面的测试和表征,发现球状铝粉更适合制备水性富铝重防腐涂料,因此采用两种型号铝粉制备的涂层并进行电化学测试。

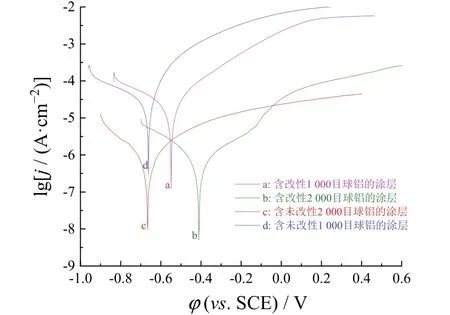

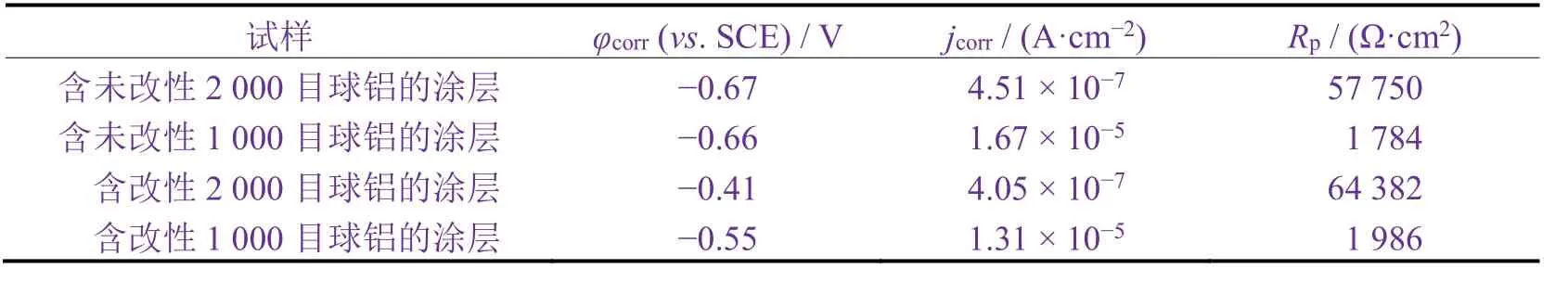

改性球铝涂层的极化曲线和腐蚀电化学参数分别见图9和表3。与含未改性2 000目球铝的涂层相比,含改性2 000目球铝的涂层的腐蚀电位(φcorr)正移了0.26 V,腐蚀电流密度(jcorr)降低了10%;与含未改性1 000目球铝的涂层相比,含改性1 000目球铝的涂层的腐蚀电位正移了0.11 V,腐蚀电流密度降低了22%。

图9 不同球铝涂层在3.5% NaCl溶液中的动电位极化曲线Figure 9 Potentiodynamic polarization curves of the coatings prepared with different aluminum spheres in 3.5% NaCl solution

表3 动电位极化曲线的拟合数据Table 3 Fitting data of potentiodynamic polarization curves

含改性球铝的涂层的腐蚀电位正移是明显的,说明其腐蚀倾向减小[40],这意味着改性球铝表面包覆上一层SiO2后减少了铝粉受到的外界腐蚀,同时在涂层的内部阻碍了电荷之间的移动,从而减缓了腐蚀速率[41],涂层的抗失电能力获得了增强。

试样的极化电阻(Rp)与腐蚀电流密度成反比。试样的极化电阻越大,试样的抗腐蚀能力就越强。显然,含改性球铝的涂层的极化电阻增大了,而腐蚀电流密度都减小了。电解液中的腐蚀离子穿透表面SiO2膜层后会诱发铝粉发生电化学腐蚀。尽管铝粉的牺牲阳极作用因SiO2薄膜的存在而有所抑制,但涂层的阻挡作用得到了明显提高,覆盖在铝粉表面的SiO2薄膜阻挡了腐蚀性物质的渗透,最终使涂层获得更好的耐蚀性[42]。

3 结论

(1) 二氧化硅包覆改性后,铝粉表面明显覆盖有大小不一的颗粒物,边缘轮廓模糊,粗糙度增大。铝粉表面SiO2薄膜的成功包覆保证了改性铝粉优异的耐蚀性。

(2) 改性片状铝粉在水性涂料中浸泡100 h的析氢量与未改性片状铝粉相比虽然降低了20%,但并没有彻底解决铝粉在水性涂料中的贮存稳定性;而改性球状铝粉(2 000目或1 000目)与未改性球状铝粉相比,析氢量分别降低了99.6%和99.2%。以改性球状铝粉制备的水性富铝涂料在常温25 ℃的条件下贮存6个月后无明显变化,表现出优异的贮存稳定性。

(3) 以改性球状铝粉制备的水性富铝涂层具有较好的防腐蚀性能。