模拟海洋全浸区环境下A517海工钢的腐蚀机理研究

方志刚,曹京宜,殷文昌,郜阿旺,韩卓,孟凡帝,刘莉,王福会

船舶及海洋工程装备

模拟海洋全浸区环境下A517海工钢的腐蚀机理研究

方志刚1,曹京宜1,殷文昌1,郜阿旺1,韩卓2,孟凡帝2,刘莉2,王福会2

(1.中国人民解放军92228部队,北京 100072;2.沈阳材料科学国家研究中心 东北大学联合研究分部,沈阳 110819)

探究A517海工钢在海洋全浸区环境下的腐蚀机理。通过模拟海洋全浸区腐蚀环境,利用失重法、SEM、EDS、XRD、电化学等测试技术,分析A517钢的腐蚀行为历程,并探讨其在全浸区的腐蚀机理。A517钢在厚度方向上的最大电位差为13 mV,小于发生电偶腐蚀的最小电位差50 mV,说明材料在厚度方向上的腐蚀敏感性一致。随浸泡时间的延长,腐蚀质量损失量逐渐增加,平均腐蚀速率先降低、后升高、最后趋于稳定,腐蚀速率约为0.127 mm/a。腐蚀动力初期主要是由溶解氧的极限扩散控制,后期则是腐蚀产物的氧化还原电荷转移控制。腐蚀首先在Al2O3、MgO等夹杂物处萌生扩展,腐蚀产物出现明显的分层现象,外锈层主要是疏松易脱落的γ-FeOOH,内锈层主要是致密均匀的Fe3O4,同时锈层中还检测到了β-FeOOH和α-FeOOH的存在。锈层中存在大量微裂纹,削弱了产物膜的保护作用,促进了腐蚀的进行。

海工钢;模拟海洋全浸区;质量损失;腐蚀产物;XRD;腐蚀机理

我国的海洋权益正面临着巨大的发展机遇和严峻挑战,发展海洋工程装备的需求比以往更加迫切,尤其是用量较大的先进海洋工程钢铁材料的研究与开发。在海洋腐蚀环境中,金属材料的耐腐蚀性能非常重要,海洋中的环境因素对金属材料的腐蚀有重要的影响[1-17]。其中,海洋全浸区是钢铁材料使用广泛且腐蚀较为严重的区域。该区域通常是指常年都沉浸在海水中的区域,在其高含氧量、流速、温度等因素的共同作用下,金属材料的腐蚀往往加速发生和发展。因此,研究海洋全浸区环境下工程用钢的腐蚀机理具有重要的意义。

海洋工程用钢铁材料的研发目前已有一定研究基础[18-22]。由于海洋装备长期处于高湿热、高氯的恶劣腐蚀环境中,采用的钢铁必须具备高强韧、抗疲劳、抗层状撕裂等性能。近年来,国产海洋平台用钢逐渐应用在我国海洋石油工程中。随着海洋战略的实施推进,对海洋平台用钢的质量提出了更高的要求,逐渐向大规格、高强韧性方面发展。然而目前,国产超高强度(≥690 MPa)海工钢的研发与国外还存在一定差距,关键部位采用的550~785 MPa级别钢材依然依赖进口,亟需相关科研工作的开发研究来解决这些问题。

本文选取了一种屈服强度不低于780 MPa的A517级海工钢,首先探究了A517钢的自身耐腐蚀性能,主要是在不同厚度位置上包括组织结构、合金成分、夹杂缺陷等影响因素对腐蚀行为差异的影响。针对海洋全浸区主要环境特点,设计了相应的环境模拟装置,通过浸泡失重法研究了海洋环境下A517钢在3.5% NaCl溶液中的腐蚀动力学规律,利用XRD、FTIR和SEM/EDS等方法对不同时间腐蚀产物膜的成分形貌进行分析,并结合电化学分析手段讨论了该低合金钢的腐蚀行为,最终探讨了该A517钢在海洋全浸区环境下的腐蚀机理。

1 试验

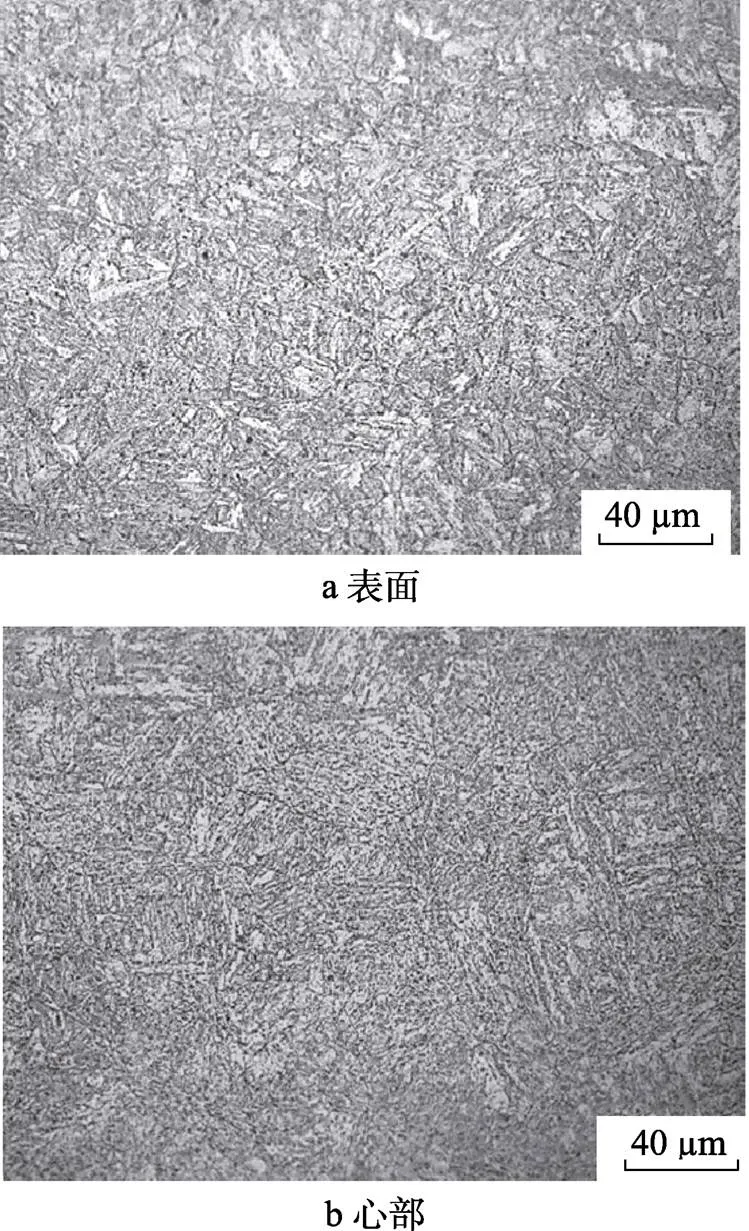

本工作的研究对象为一种A517Gr.Q级低合金高强度钢,由东北大学轧制及连轧自动化国家重点实验室(RAL)研发并提供,具有大规格、高强度、高韧性和良好的焊接性能等特点,其化学成分见表1。该大规格钢板的厚度近180 mm,在厚度方向上材料的腐蚀行为差异未知,因此沿轧制方向选取表面与心部各15 mm×10 mm×3 mm大小的块状试样,以探究其在厚度方向上组织成分的差异。利用金相显微镜观察A517钢的微观组织结构,表面与心部样品的金相组织如图1所示。可以看出,样品表面组织为板条状马氏体,而样品心部组织为板条状马氏体+少量的贝氏体组织,样品表面与心部的显微组织有些许差异。

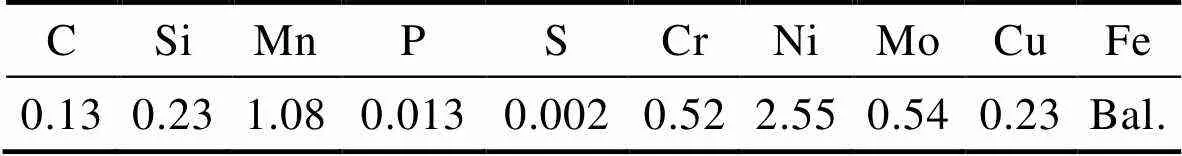

表1 A517Gr.Q低合金高强钢的化学成分(质量分数)

Tab.1 Chemical composition of A517Gr.Q low alloy high strength steel (mass fraction) %

图1 A517钢沿厚度方向上的金相组织

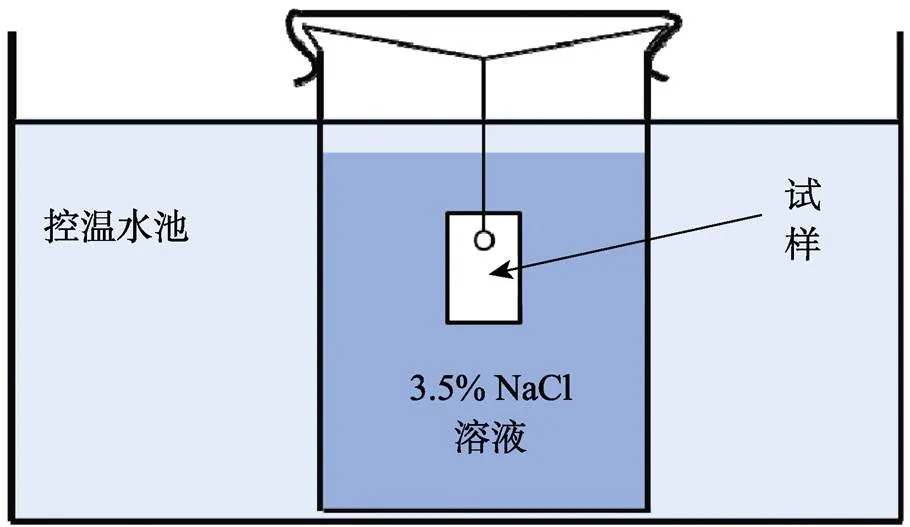

采用静态浸泡方法模拟试验钢在全浸区的腐蚀行为变化,所用模拟全浸区试验装置如图2所示。试验溶液为实验室配制的3.5% NaCl溶液,试样用尼龙线悬吊于溶液中。溶液应每周更换1次,以保证试验溶液的盐度、pH和溶解氧浓度的含量不变。试验溶液的体积应大于20 mL/cm2(试样的表面积)。控温水池的温度保持在(30±2)℃,浸泡时间为60 d。

图2 模拟全浸区腐蚀试验装置

静态试验挂片按照JB/T 7901—1999《金属材料实验室均匀腐蚀全浸试验方法》进行,试验周期为1、3、7、14、28、42、56 d,每组选取3个平行试样。试样尺寸为25 mm×20 mm×3 mm,上端打孔便于悬挂。试验前,对样品用水砂纸打磨至600#,然后蒸馏水清洗,酒精超声除油,冷风吹干后,放置于干燥器中备用,24 h后称量。试验浸泡溶液每7 d更换1次,以保证环境参数的准确性。用于形貌观察以及成分分析的试样,尺寸为15 mm×10 mm×2 mm,试样上部中心打孔用于悬挂;用于电化学测试的试样,尺寸为10 mm×10 mm×5 mm,试样表面打磨光亮,背面点焊引出铜导线,然后用环氧树脂固封在PVC管中,表面露出1 cm2的平整面。所有试样用水磨砂纸打磨至1 000#,经蒸馏水清洗,酒精超声清洗除油,冷风吹干后,放入干燥器中备用。

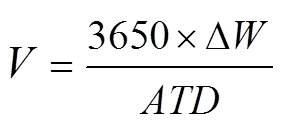

试验结束后,利用酸洗溶液除去样品表面的腐蚀产物,严格按照GB/T 16545—2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》执行。酸洗溶液由500 mL 36%盐酸+500 mL蒸馏水+3.5 g六次甲基四胺配制而成,室温下浸泡除锈约10 min。除锈后试样用蒸馏水清洗,冷风吹干放置在干燥器24 h后称量。为保证数据的准确性,还需要进行1组空白试样的酸洗步骤作对比,以减少试验的误差。利用式(1)计算海工钢的平均腐蚀速率。

式中:为平均腐蚀速率,mm/a;∆为腐蚀变化量,g;为试样表面积,cm2;为腐蚀时间,d;为材料密度,g/cm3。

采用BS124S型电子天平(Sartorius,精度为0.000 1 g)对样品进行称量,称取腐蚀前后的质量,计算其对应时间的腐蚀速率,最终的腐蚀速率为3个平行样品的平均值,所有结果均标注反映数据标准的误差棒。样品宏观形貌采用蔡司ZEISS生产的Stemi 508体视显微镜并配套使用Axiocam 105 彩色显微镜相机在不同倍数下进行拍照观察。微观形貌结构采用FEI的INSPECT F50场发射扫描电子显微镜(SEM)来观察腐蚀产物膜的形貌变化特征。采用荷兰Pananlytital公司生产的X射线衍射仪对各种成分进行分析,具体参数:测试电压为40 kV,扫描速率为2.0 (°)/min,扫描范围(2)为10°~90°,靶材为Cu靶。衍射结果通过Jade 6.0软件进行物相分析。

2 结果与讨论

2.1 材料结构腐蚀行为差异

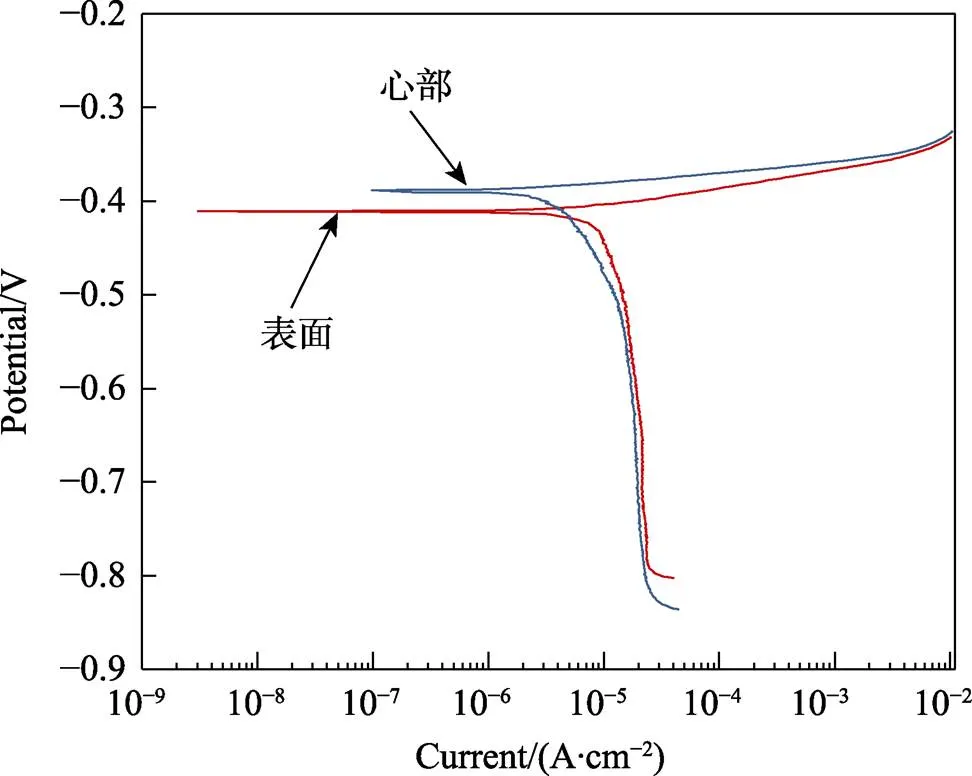

为了探究钢材表面和心部组成结构对材料腐蚀的影响,利用动电位极化法测量了试样表面与心部部分的塔菲尔极化曲线和开路电位,如图3所示。样品表面与心部的阴极、阳极腐蚀历程相似,阳极均表现出活性溶解的特征,而阴极均表现出氧扩散控制的特征,并且阴、阳极塔菲尔斜率都非常相近,说明厚度方向上样品表面与心部有着同样的电化学腐蚀历程。

分别测得6组样品表面与心部的开路电位大小,结果见表2。从表2中可以看出,2组开路电位整体差别不大,表面与心部最大电位差为13 mV,小于达到发生电偶腐蚀的最小电位差50 mV。因此,可以说明样品表面与心部显微组织的微小差异,并不会在材料内部形成电位差而发生电偶腐蚀,即该材料在厚度方向上腐蚀行为差异不大。

图3 表面与心部样品的极化曲线

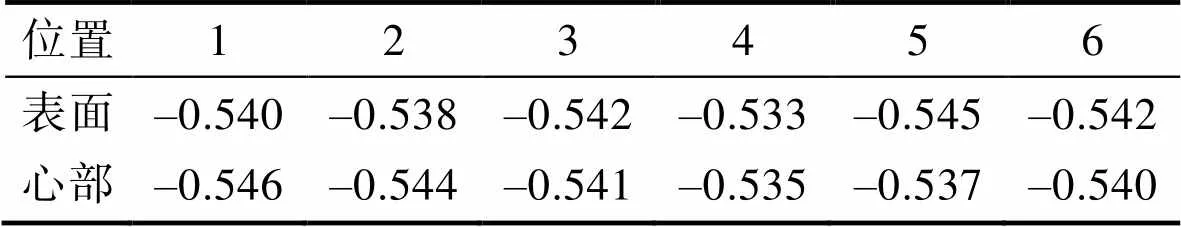

表2 样品表面与心部部位的开路电位

Tab.2 Open circuit potentials of surface and center part of samples V

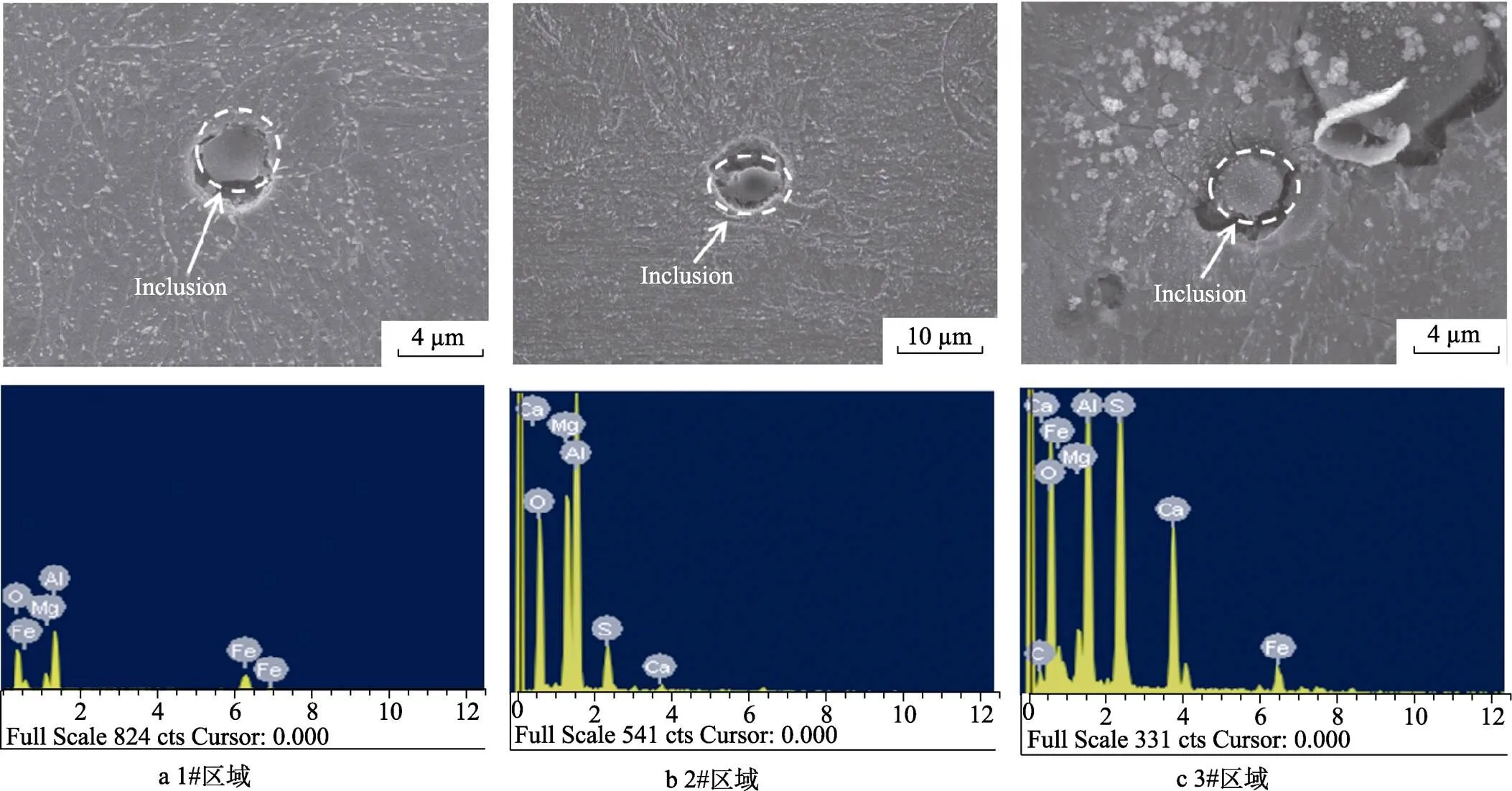

低合金钢在冶炼的过程中,难免会形成非金属夹杂物等缺陷,夹杂物的种类、大小与分布都不可避免地影响着钢材的性能。为探究A517海工钢内部夹杂物对腐蚀的影响,观察了A517钢样品内部3种夹杂物的形貌,如图4所示。可以看到,夹杂物主要呈椭球状,尺寸在3~8 μm。根据EDS能谱检测结果,夹杂物的种类可能是MgO、Al2O3以及硫化物复合夹杂,夹杂在样品内部随机分布,但总体含量较少。

夹杂物处在初期浸泡阶段最先发生腐蚀,A517钢在3.5% NaCl溶液中浸泡15、30、60 min后的宏观腐蚀形貌如图5所示。从图5可以看到,试样在浸泡15 min后,表面出现零散、随机分布、大小不同的点状腐蚀坑,样品表面首先发生活性金属的点蚀。腐蚀30 min后,点蚀坑附近腐蚀区域迅速扩展,腐蚀面积迅速增加,出现明显的局部腐蚀现象。在浸泡腐蚀60 min后,腐蚀区域继续增大,同时不断出现新的点蚀坑。随着浸泡时间的延长,局部腐蚀区域逐渐合并,样品表面出现聚集的腐蚀区与未腐蚀区。同时,样品表面出现明显的黄褐色与黑褐色的腐蚀产物,并且随腐蚀时间的延长不断增加。

根据EDS检测结果,样品表面最先发生腐蚀的区域均是夹杂物处,点蚀萌生位置都出现在夹杂物或者表面缺陷处。这是因为夹杂物与基体金属之间存在着电位差,在腐蚀性溶液中容易导致腐蚀的发生。夹杂物的存在,使得在样品表面形成许多微区原电池,夹杂物处电位高,作为原电池的阴极,受到保护。周围基体金属电位低,是原电池的阳极,从而发生金属的活性溶解。随着腐蚀时间的延长,点蚀坑周围金属发生腐蚀溶解,使得夹杂物从腐蚀坑内脱落,并且夹杂物周围出现疏松的腐蚀产物堆积,经EDS能谱检测,主要是铁的氧化物。腐蚀区域随时间延长向周围生长扩展,腐蚀产物沉积于腐蚀萌生点的周围,很多研究者也都证明了这一现象[23-26]。

图4 A517钢不同区域夹杂物扫描形貌图和EDS能谱

图5 A517钢在3.5%NaCl溶液中浸泡后的宏观腐蚀形貌

2.2 腐蚀动力学测试结果

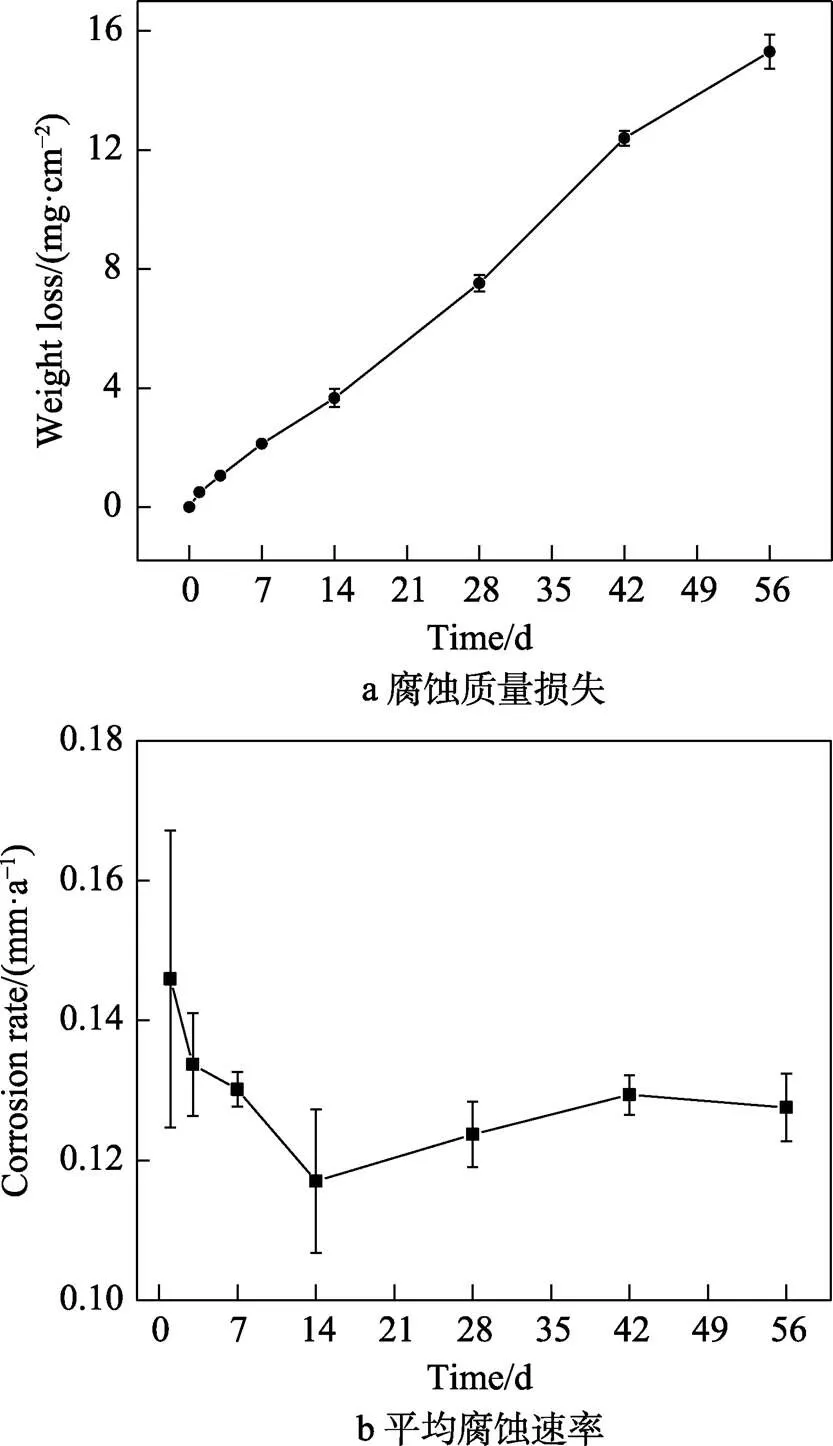

A517钢在模拟海洋全浸区的腐蚀质量损失与平均腐蚀速率如图6所示。结果表明,在腐蚀周期分别为1、3、7、14、28、56 d时,A517钢的腐蚀质量损失随着浸泡时间的延长而逐渐增大,而平均腐蚀速率随时间的延长,呈现出初期迅速下降,随后逐渐升高,最后趋于稳定的变化趋势。可以看出,样品在模拟环境下浸泡1 d时的腐蚀速率最快,达到0.146 mm/a,此时可能是夹杂物处迅速腐蚀导致腐蚀速率大的原因。随后在浸泡3、7 d时,腐蚀速率迅速下降,速度分别为0.133、0.130 mm/a。在14 d时,达到最低值0.117 mm/a,说明金属材料的腐蚀此时达到最低状态,此时产物膜的保护效果最好。在浸泡到28 d时,腐蚀速率缓慢上升,腐蚀速率为0.123 mm/a。在后期的腐蚀过程中,腐蚀速率逐渐趋于平稳,为0.127 mm/a,说明材料的腐蚀已经达到一种动态平衡的状态,即各种因素的影响达到稳定状态,腐蚀速率不再发生较大的变化。总的来说,A517低合金钢在模拟全浸区的平均腐蚀速率较慢,随着浸泡时间的延长,材料以较低的腐蚀速率发生腐蚀。

图6 不同浸泡时间下A517钢的腐蚀质量损失与平均腐蚀速率

2.3 腐蚀产物膜形貌和结构

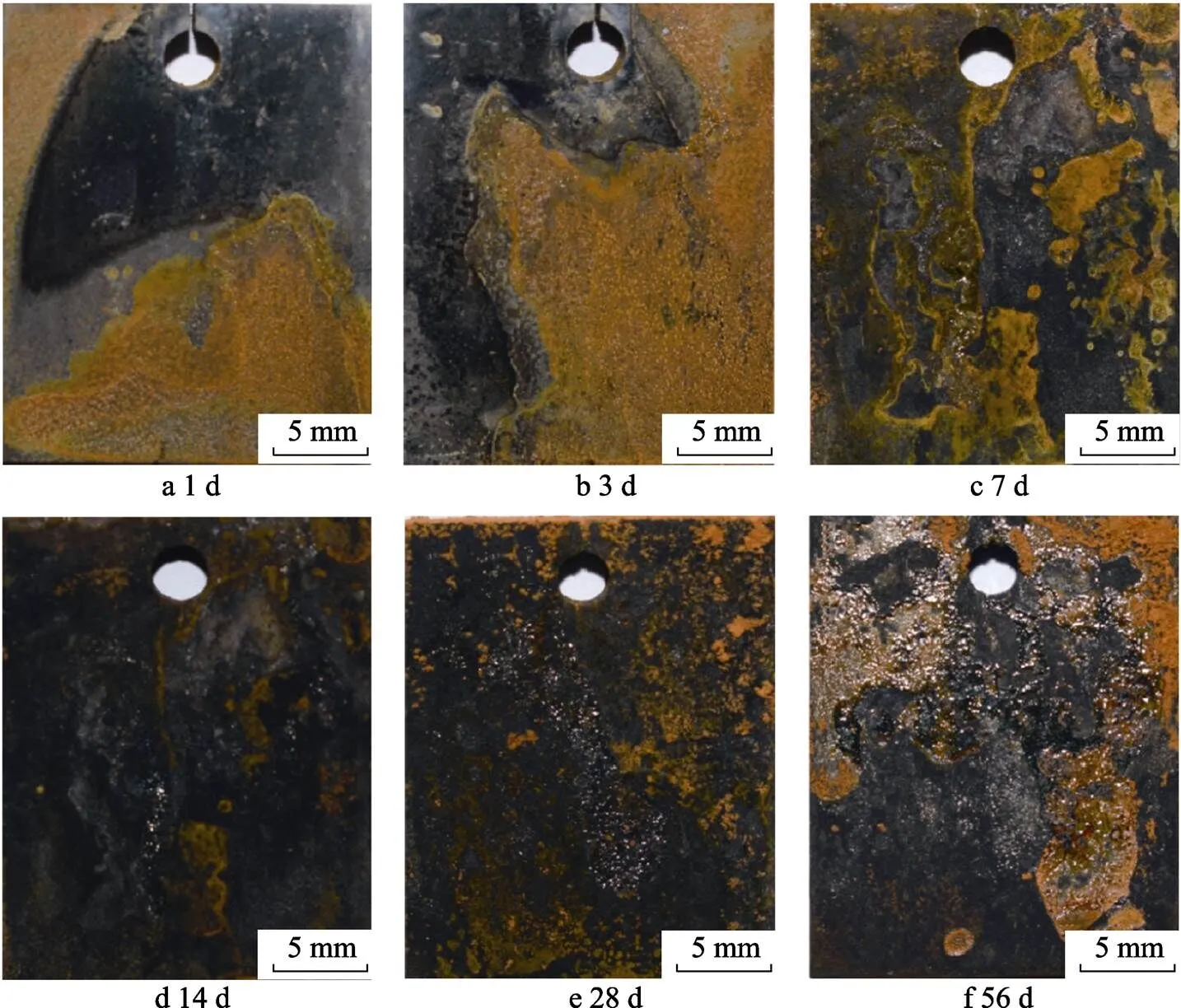

A517钢表面的腐蚀形貌随浸泡时间的延长不断发生变化,生成不同的腐蚀产物,对应产生不同的结构与表面微观形貌,这些腐蚀产物膜的变化将对后续的腐蚀产生不同程度的影响。低合金钢在海水浸泡环境下的微观和宏观腐蚀形貌都有着不同的变化规律。A517低合金钢在3.5% NaCl溶液中浸泡不同时间后的腐蚀宏观形貌如图7所示。随着腐蚀的进行,样品表面均生成了不同颜色的腐蚀产物。腐蚀初期(1~ 7 d),形貌变化比较明显,腐蚀后期(14~56 d)形貌变化不大。浸泡1 d后,样品表面生成大量的红棕色腐蚀产物,并且样品表面呈现聚集的腐蚀区和光亮的未腐蚀区。随浸泡时间的延长,当样品腐蚀3 d后,腐蚀区域进一步扩大,表面生成更多的红棕色产物,未腐蚀的区域面积逐渐减小。当浸泡腐蚀7 d时,样品表面大部分区域被腐蚀产物覆盖,表面露出黑褐色的腐蚀产物,同时在黑褐色腐蚀产物上面出现大量黄褐色的腐蚀产物。浸泡14 d之后,低合金钢的腐蚀情况逐渐加剧,样品表面完全被腐蚀产物所覆盖,黄褐色的产物减少,黑褐色的腐蚀产物覆盖整个样品表面。在浸泡28 d与56 d之后,样品表面的腐蚀情况进一步加剧,红棕色的腐蚀产物逐渐增多,试验钢表面已经被腐蚀产物完全覆盖。由此可知,A517钢在模拟全浸区浸泡环境下首先发生了局部腐蚀,随着腐蚀的进行,局部腐蚀区域向基体周围生长扩展,随着局部腐蚀区域的合并,样品表面逐渐被腐蚀产物膜完全覆盖,在样品表面生成了黄褐色、红棕色和黑褐色的腐蚀产物,腐蚀由不均匀的局部腐蚀最终过渡到低合金钢的全面腐蚀。

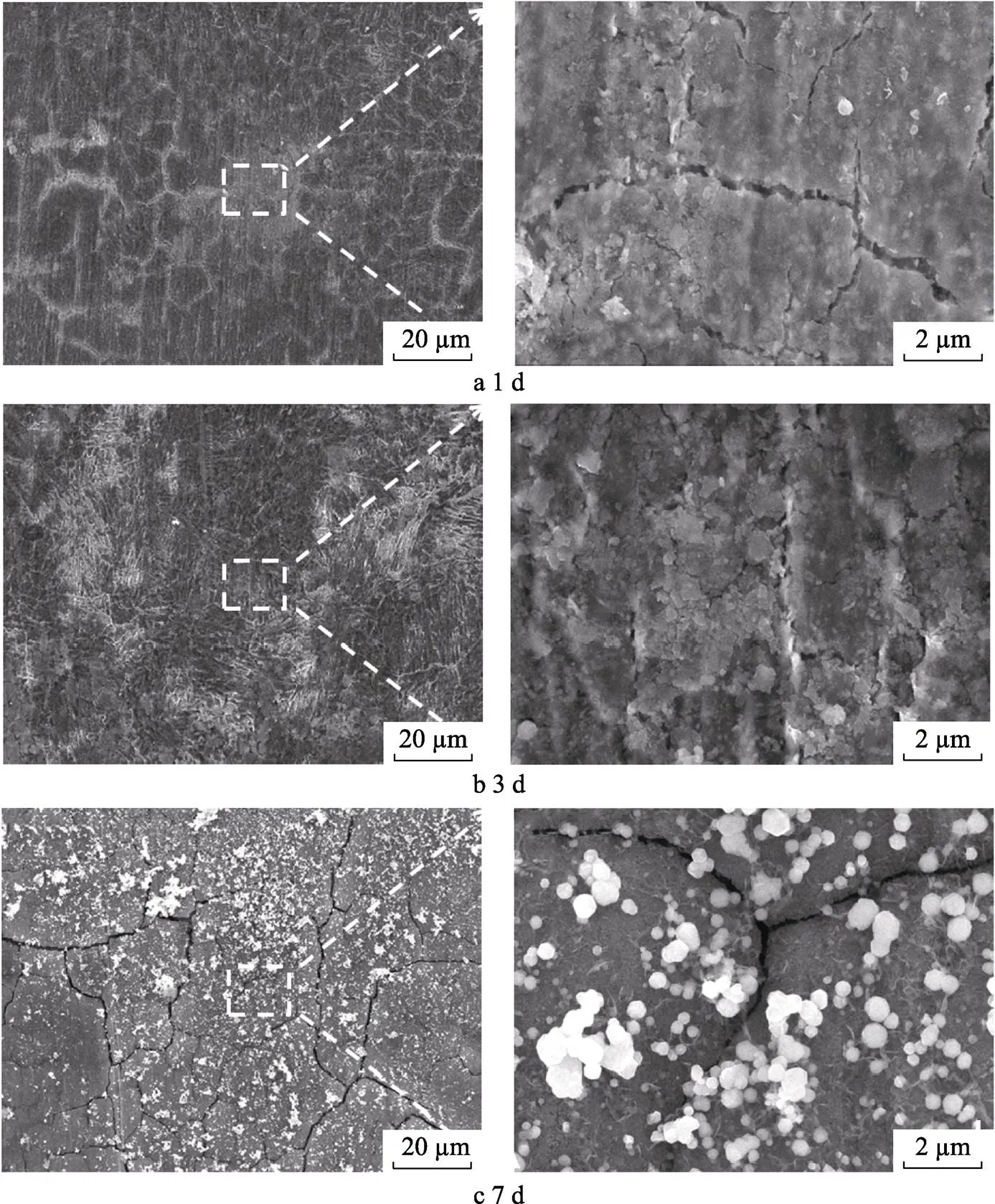

腐蚀初期,低合金钢的形貌变化较为明显,腐蚀速率的变化率也较大,因此研究A517钢初期腐蚀形貌的变化十分必要。A517低合金钢在3.5% NaCl溶液中浸泡1、3、7 d时腐蚀产物膜的微观形貌如图8所示。可以看出,在浸泡腐蚀1 d之后,样品表面的腐蚀产物膜出现开裂的现象。从局部放大图可以看出,腐蚀裂纹纵横交错,腐蚀开裂的程度不尽相同。这是由于生成不同腐蚀产物的摩尔体积不同,在产物膜中因体积变化而产生应力,导致出现大量的腐蚀裂纹。从局部放大图还可以看到,表面出现疏松易脱落的片状腐蚀产物,样品的表面腐蚀状态不稳定。当浸泡腐蚀3 d后,样品表面生成更多的腐蚀产物,腐蚀裂纹扩展增多,片状腐蚀产物脱落现象更加明显。在浸泡7 d之后,锈层表面腐蚀裂纹变得更大更深,这样有利于侵蚀性Cl–通过表面到达腐蚀产物与基体金属的界面,促进基体金属的腐蚀。另外,腐蚀产物膜变得致密,产物膜的结构也发生了改变。同时,在致密的产物膜上出现了大量白色团簇状的腐蚀产物,从放大形貌图上可以看出,腐蚀产物呈自由堆积状态,疏松易脱落,样品表面出现产物膜分层的现象。在初期腐蚀阶段,腐蚀速率较快,产物膜形貌结构变化大,腐蚀产物层出现分层现象,外层腐蚀产物疏松易脱落,而内层腐蚀产物致密均匀,其间分布大量的腐蚀裂纹,具有一定的保护作用。

图7 A517钢在全浸区浸泡不同时间后的宏观腐蚀形貌

图8 A517钢在全浸区浸泡7 d内的微观腐蚀形貌

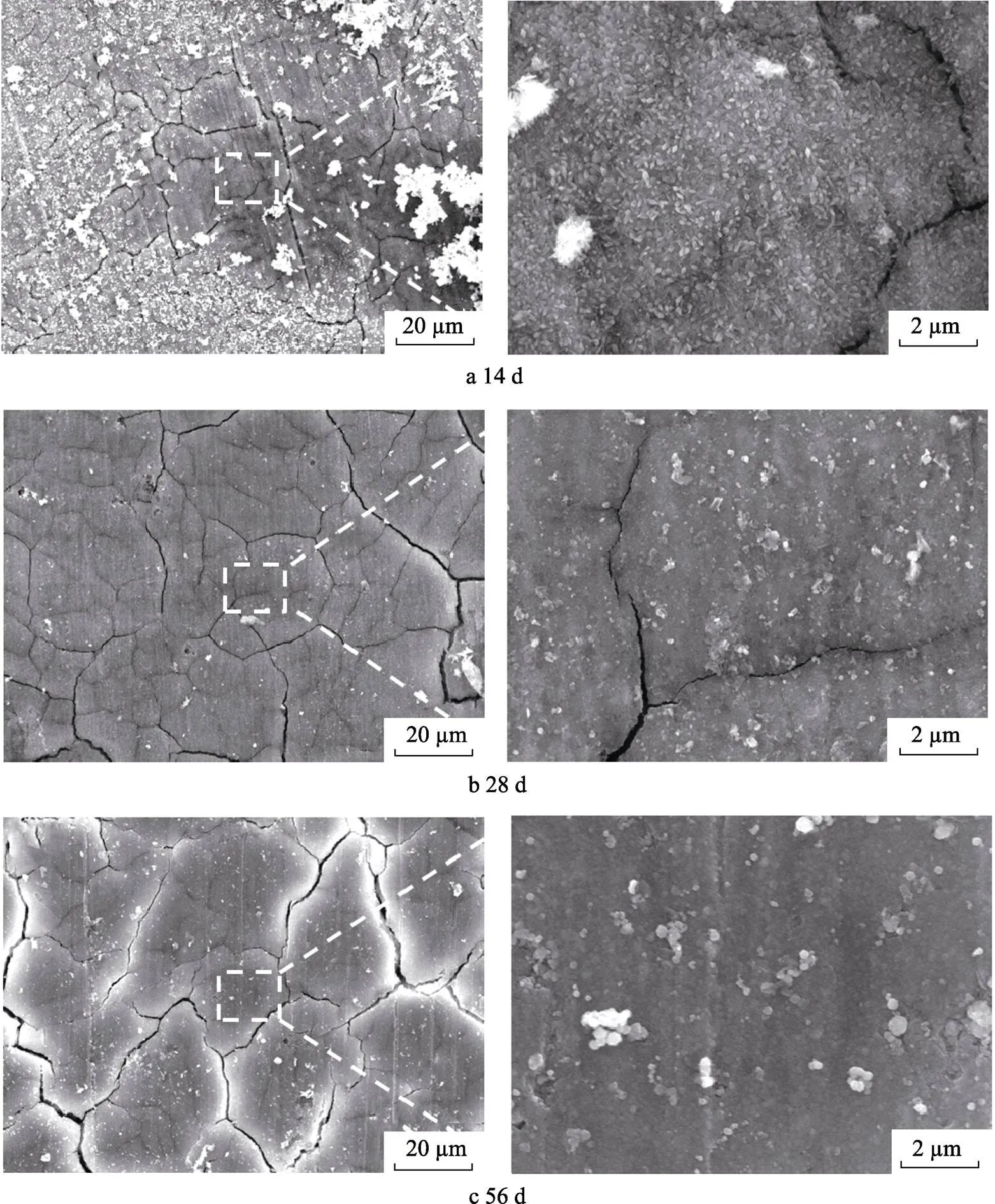

随着腐蚀的进行,腐蚀产物膜微观形貌结构继续发生变化。浸泡腐蚀14~56 d的表面微观形貌如图9所示。从图9中可以看出,当腐蚀到14 d时,样品表面团簇状腐蚀产物增多,表面腐蚀裂纹减少,腐蚀产物变得致密。从局部放大图可以看到,内层产物膜上出现细小条块状的腐蚀产物,样品表面粗糙不平。腐蚀28 d时,表面团簇状的腐蚀产物明显减少,露出大面积的内层致密产物膜,随着腐蚀的进行,腐蚀裂纹有“自愈”的趋势,即腐蚀裂纹逐渐变得细小。当腐蚀到56 d时,腐蚀产物膜同样致密均匀,致密的结构阻挡了侵蚀性Cl-进入基体表面,使得产物膜具有一定的保护作用,减缓了金属基体的腐蚀。

图9 A517钢在全浸区浸泡56 d内的微观腐蚀形貌

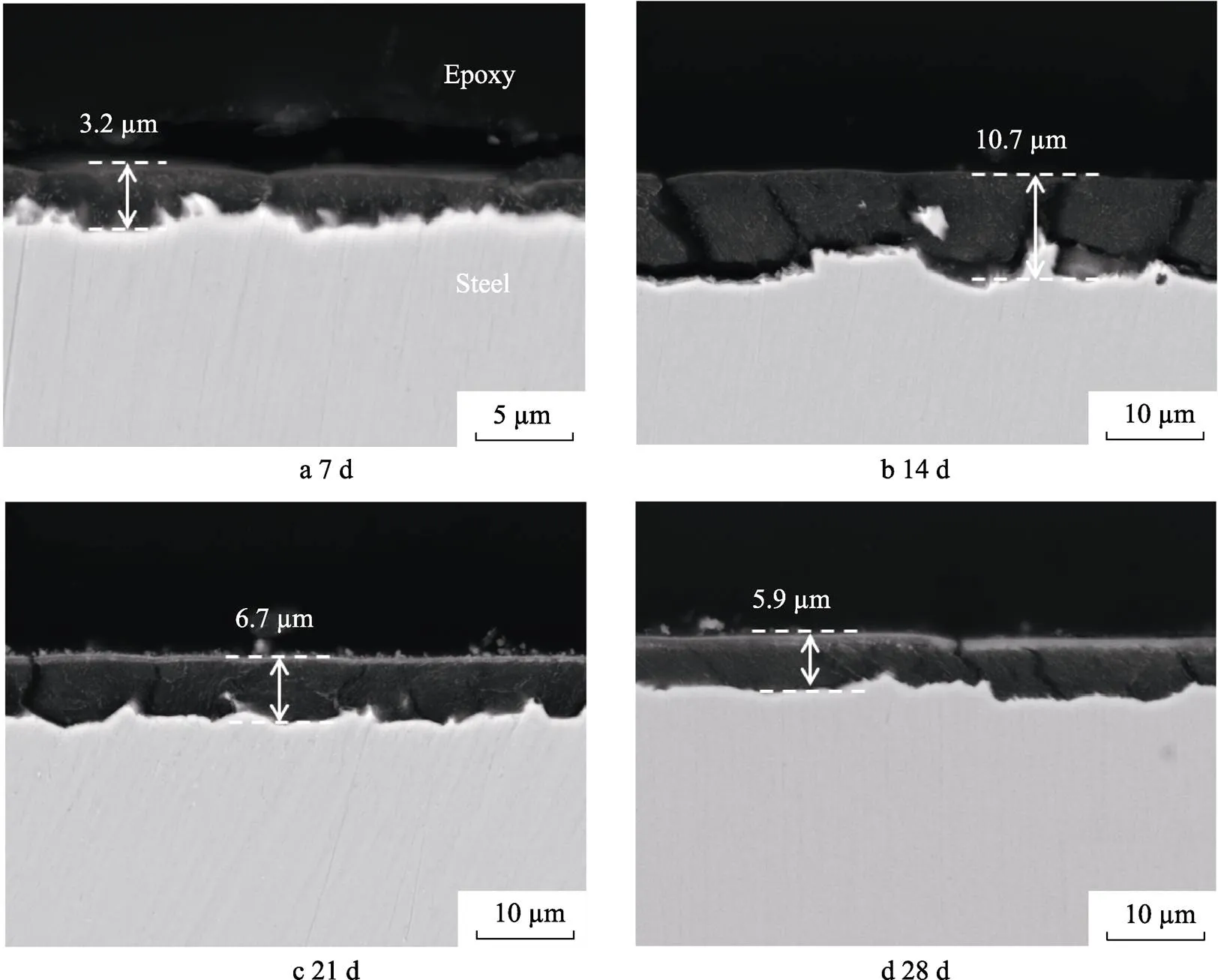

试验过程中发现,表面生成的腐蚀产物膜分为内外2层,内层主要是黑褐色的产物膜,相对致密,且与基体结合力较好;外层主要是黄褐色的腐蚀产物,相对疏松易脱落,与基体结合力较差,并且在浸泡溶液容器底部存在大量脱落的黄褐色腐蚀产物。低合金钢的腐蚀产物膜主要分为外锈层和内锈层,外锈层又叫表面沉积层铁锈,疏松易脱落,不能起到阻止腐蚀发生的作用;内锈层又叫内部阻挡层铁锈,致密且与基体结合牢固,对腐蚀有抑制作用,因此一般对腐蚀产物层的研究主要集中在内锈层。为了进一步研究产物膜的分层现象,对A517钢的腐蚀产物膜进行截面微观形貌观察,A517钢在全浸区浸泡不同时间后的腐蚀产物截面形貌如图10所示。在浸泡腐蚀7 d后,腐蚀产物层厚度达到3.2 μm,锈层之间有细小的裂纹,与表面观察形貌的腐蚀裂纹相对应。锈层与环氧接触界面有裂纹,是因为腐蚀产物膜较薄,与环氧树脂的结合力差,在样品处理过程中,因摩擦力大于结合力,从而导致开裂。从图10a中可以发现,锈层与基体的界面呈现凹凸不平的形貌,一方面说明腐蚀初期局部腐蚀坑深度不同,另一方面说明样品表面发生了不均匀的全面腐蚀。同时,凹凸不平的界面还提高了锈层与基体的结合力。当腐蚀到14 d时,腐蚀产物层增厚到10.7 μm,产物膜之间的裂纹宽度和深度都增大,与表面形貌观察结果一致,说明在这段时间腐蚀发生得较为迅速。同时,发现产物层与基体界面有轻微裂纹出现,可能是由于腐蚀发生的速度较快,迅速增长的产物层致密性低,与基体的结合力差,导致在磨样过程中或者放置过程中因内应力而产生裂纹。产物膜与基体界面高低不平,与腐蚀7 d的形貌结果一致。腐蚀21 d时,锈层厚度减小,约为6.7 μm,腐蚀产物膜明显变得致密均匀,锈层中的裂纹变得细小,阻挡了侵蚀性离子进入基体界面,减缓了腐蚀的发生。同时产物层与基体界面变得均匀平整,说明表面的局部腐蚀坑深度变得均匀,局部腐蚀现象减轻,腐蚀逐步过渡到均匀的全面腐蚀阶段。最后,当腐蚀进行到28 d时,腐蚀产物膜的厚度约为5.9 μm,此时的腐蚀已经进入全面腐蚀阶段,产物膜致密均匀且连续,与金属基体结合较为紧密,锈层与基体界面处形貌均匀平整,致密的产物膜对基体的保护性最好,环境中侵蚀性离子对腐蚀的影响最低。

图10 A517钢在全浸区浸泡不同时间后的产物截面形貌

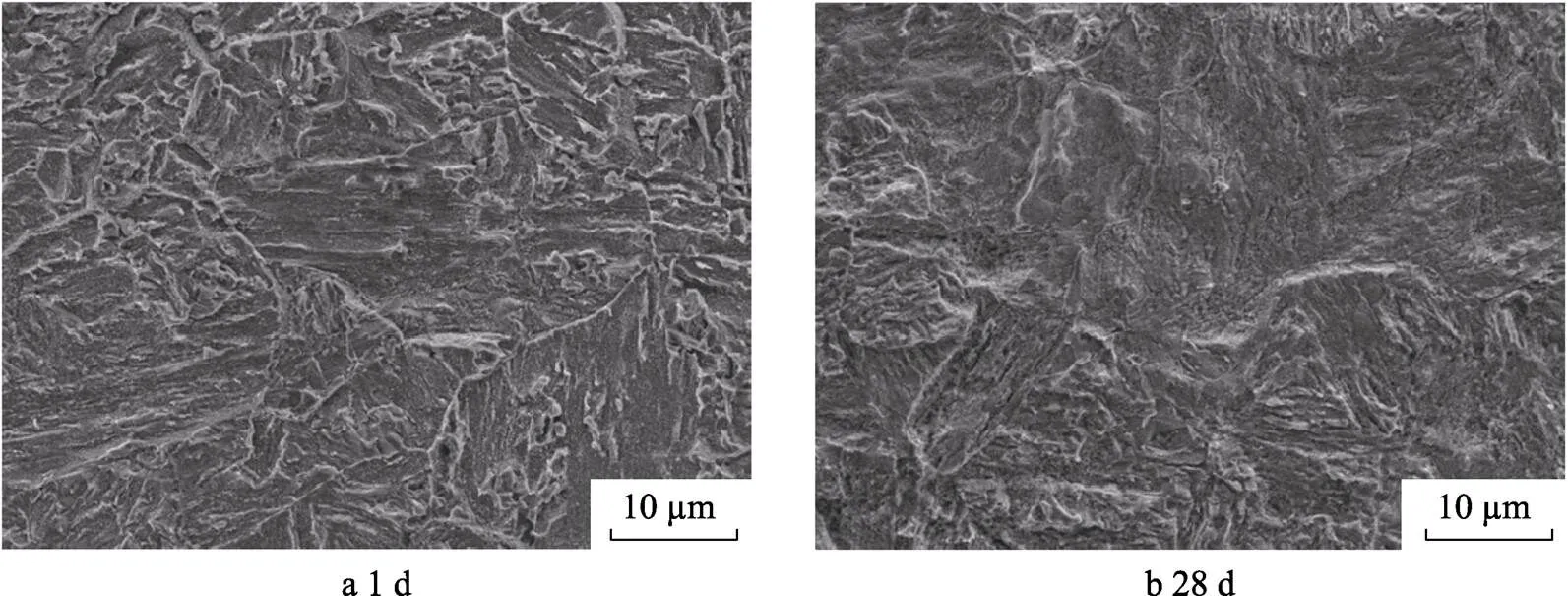

在随后的腐蚀过程中,由于此时金属的腐蚀已经到了一个动态平衡的阶段,腐蚀产物膜的厚度变化不大,外锈层因腐蚀继续脱落,而内锈层又不断增加,整个腐蚀产物层处于生成–脱落–生成的动态循环过程。为了研究锈层与基体界面不均匀腐蚀的形貌特征,将腐蚀时间1 d与28 d的样品表面的锈层除去,微观形貌如图11所示。腐蚀初期基体与样品表面凹凸不平(见图11a),表面存在大量深度不一的腐蚀坑。这是因为锈层首先在夹杂物处、晶界、表面缺陷能量高处进行形核,导致基体界面腐蚀不均匀,造成界面处形成凹凸不平的形貌。随着腐蚀的进行,到28 d时(见图11b),腐蚀由局部腐蚀逐渐过渡到全面腐蚀,锈层变得致密均匀,腐蚀产物层逐渐增厚,界面处表现出比较均匀平整的形貌,腐蚀后期主要表现出均匀腐蚀的特征。

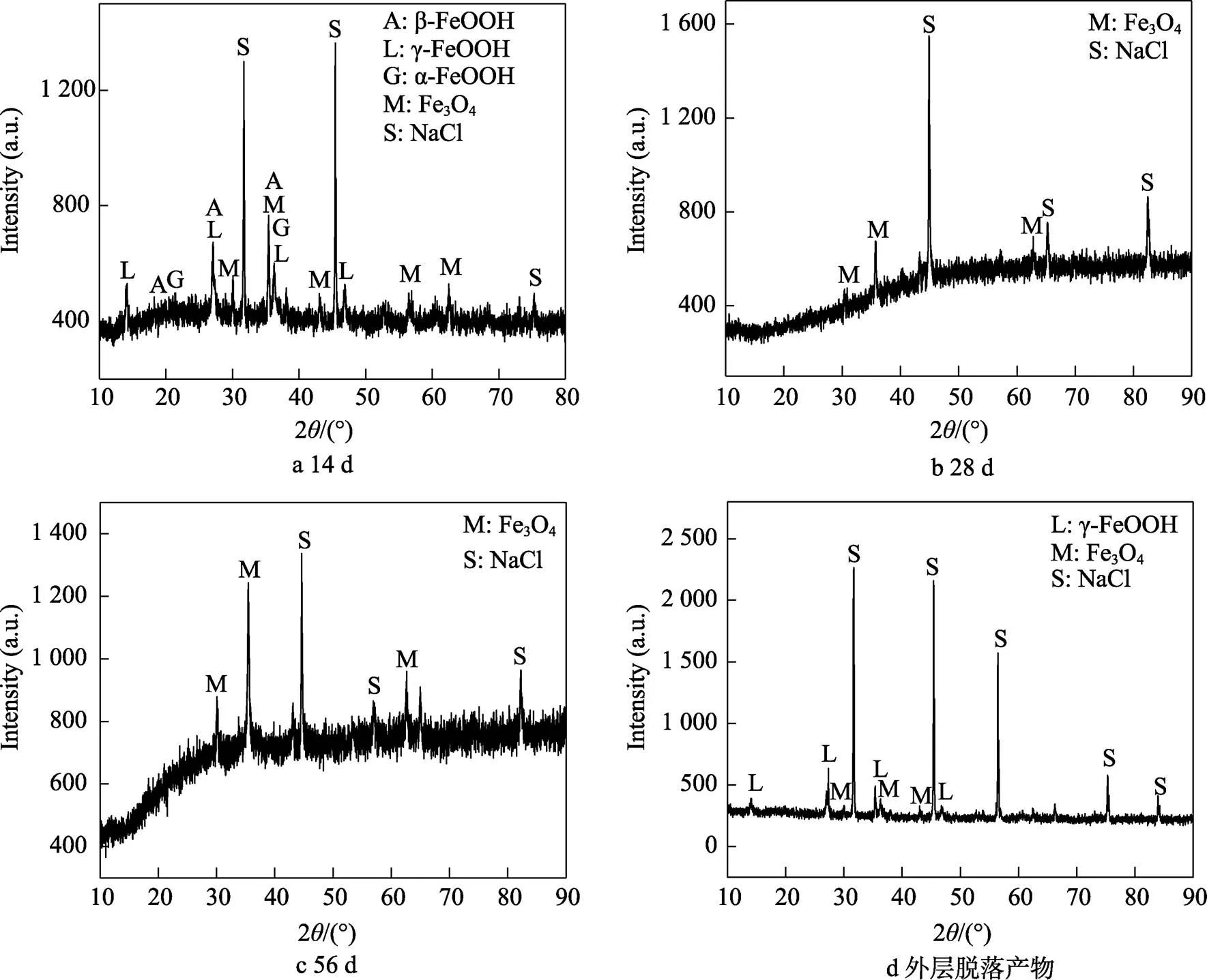

根据形貌观察的结果,为了进一步了解腐蚀产物膜的组成成分对腐蚀的影响,分别对腐蚀14、28、56 d的样品以及外锈层脱落的产物膜进行XRD检测分析。由于腐蚀初期的产物量较少,样品表面的产物膜厚度小,XRD检测较困难,因此对其初期及后期腐蚀脱落的锈层进行检测分析,以此来研究A517钢在整个腐蚀历程中产物成分的变化规律,试验结果如图12所示。

图11 A517钢去除表面腐蚀产物后的微观形貌

图12 A517在全浸区腐蚀后的产物膜成分XRD图谱

在腐蚀进行到14 d时,样品表面的主要腐蚀产物为γ-FeOOH和Fe3O4,同时检测到了α-FeOOH、β-FeOOH的存在。其中γ-FeOOH和Fe3O4这2种产物被认为是低合金钢发生腐蚀的最初产物,Fe3O4也是腐蚀的最终产物之一。说明腐蚀初期样品在侵蚀性介质环境下已经发生完整的腐蚀历程,腐蚀产物膜经过了各种成分的变化,形成了最终的腐蚀产物。同时,样品表面还存在NaCl,对结果并无影响。随着腐蚀进行到后期稳定阶段,即腐蚀时间为28 d和56 d时(如图12b、c所示),在样品表面只检测到了Fe3O4的存在,未检测到γ-FeOOH的存在。随时间的延长,腐蚀产物膜的厚度变厚,Fe3O4的量也逐渐增多,说明在腐蚀进入到均匀的全面腐蚀后,内层产物膜的主要成分是Fe3O4,此时产物膜对基体的保护作用较好,腐蚀速率较为稳定。对试验过程中样品表面脱落的疏松产物膜进行XRD检测,结果如图12d所示,外锈层的主要成分为γ-FeOOH和Fe3O4。由于样品表面不断生成疏松易脱落的片层状γ-FeOOH,随着腐蚀时间的延长,γ-FeOOH不断从腐蚀产物膜上剥落脱离,这样内锈层不断暴露在侵蚀性介质溶液中,内锈层不断被氧化生成新的羟基氧化铁,内锈层不断被消耗,同时基体界面处也在发生金属的氧化,生成新的腐蚀产物不断补充内锈层的消耗。最终,随着腐蚀时间的延长,基体金属不断被氧化形成腐蚀产物,外层产物不断脱离腐蚀产物层,材料在3.5% NaCl溶液中不断被腐蚀,即A517钢在模拟海洋全浸区环境下发生均匀的全面腐蚀。

3 结论

1)A517低合金钢在厚度方向上的组织成分较为均匀一致,表面主要是马氏体组织,心部为马氏体+少量贝氏体组织。样品表面与心部电位差小于50 mV,厚度方向上腐蚀行为差异不大。

2)随浸泡时间的延长,腐蚀质量损失量逐渐增加,平均腐蚀速率约为0.127 mm/a,呈先降后升的趋势。初期主要由溶解氧的极限扩散控制,后期是腐蚀产物的氧化还原电荷转移控制。腐蚀首先在Al2O3、MgO等夹杂物处萌生扩展,形成了腐蚀微区原电池,夹杂物作为原电池的阴极受到保护,周围基体作为阳极发生活性溶解。

3)腐蚀产物膜主要由γ-FeOOH和Fe3O4组成,同时含有少量α-FeOOH和β-FeOOH。由于γ-FeOOH具有较高的氧化活性和片层状的疏松结构,促进了金属基体的腐蚀。样品表面生成了较为致密的产物膜,对侵蚀性离子的入侵起到阻挡作用,使得腐蚀产物膜具有一定的保护作用。

[1] 段体岗, 彭文山, 丁康康, 等. 南海岛礁环境下304不锈钢腐蚀行为分析[J]. 装备环境工程, 2021, 18(11): 51-57.

DUAN Ti-gang, PENG Wen-shan, DING Kang-kang, et al. Corrosion Behavior of 304 Stainless Steel in the Sea Environment of South China Sea[J]. Equipment Environmental Engineering, 2021, 18(11): 51-57.

[2] 彭文山, 张彭辉, 李开伟, 等. 南海岛礁海洋环境中典型不锈钢浪花飞溅区腐蚀规律[J]. 装备环境工程, 2021, 18(11): 35-41.

PENG Wen-shan, ZHANG Peng-hui, LI Kai-wei, et al. Corrosion Behavior of Typical Stainless Steels in Marine Environment of Island in the South China Sea[J]. Equipment Environmental Engineering, 2021, 18(11): 35-41.

[3] CHENG Xue-qun, JIN Zhu, LIU Ming, et al. Optimizing the Nickel Content in Weathering Steels to Enhance Their Corrosion Resistance in Acidic Atmospheres[J]. Corrosion Science, 2017, 115: 135-142.

[4] SUN Mei-hui, PANG Ya-jie, DU Cui-wei, et al. Optimization of Mo on the Corrosion Resistance of Cr-Advanced Weathering Steel Designed for Tropical Marine Atmosphere[J]. Construction and Building Materials, 2021, 302: 124346.

[5] DÍAZ I, CANO H, LOPESINO P, et al. Five-Year Atmospheric Corrosion of Cu, Cr and Ni Weathering Steels in a Wide Range of Environments[J]. Corrosion Science, 2018, 141: 146-157.

[6] HAO Long, ZHANG Si-xun, DONG Jun-hua, et al. Atmospheric Corrosion Resistance of MnCuP Weathering Steel in Simulated Environments[J]. Corrosion Science, 2011, 53(12): 4187-4192.

[7] ZHAO Qi-yue, GUO Chuang, NIU Ke-ke, et al. Long-Term Corrosion Behavior of the 7A85 Aluminum Alloy in an Industrial-Marine Atmospheric Environment[J]. Journal of Materials Research and Technology, 2021, 12: 1350-1359.

[8] LIU Hai-xia, HUANG Feng, YUAN Wei, et al. Essential Role of Element Si in Corrosion Resistance of a Bridge Steel in Chloride Atmosphere[J]. Corrosion Science, 2020, 173: 108758.

[9] FU Jun-dong, WAN Shui, YANG Ying, et al. Accelerated Corrosion Behavior of Weathering Steel Q345qDNH for Bridge in Industrial Atmosphere[J]. Construction and Building Materials, 2021, 306: 124864.

[10] 王佳, 孟洁, 唐晓, 等. 深海环境钢材腐蚀行为评价技术[J]. 中国腐蚀与防护学报, 2007, 27(1): 1-7.

WANG Jia, MENG Jie, TANG Xiao, et al. Assessment of Corrosion Behavior of Steel in Deep Ocean[J]. Journal of Chinese Society for Corrosion and Protection, 2007, 27(1): 1-7.

[11] 杨延格, 崔中雨, 陈杰, 等. 静水压力对Fe-20Cr合金点蚀行为的影响[J]. 中国腐蚀与防护学报, 2009, 29(6): 415-420.

YANG Yan-ge, CUI Zhong-yu, CHEN Jie, et al. Influence of Hydrostatic Pressure on the Pitting Behavior of Fe-20Cr Alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2009, 29(6): 415-420.

[12] ZHENG Z B, ZHENG Y G, ZHOU X, et al. Determination of the Critical Flow Velocities for Erosion-Corrosion of Passive Materials under Impingement by NaCl Solution Containing Sand[J]. Corrosion Science, 2014, 88: 187-196.

[13] 张彭辉, 王炜, 郭为民, 等. 海工钢在热带海域长尺试验腐蚀行为研究[J]. 装备环境工程, 2017, 14(2): 77-80.

ZHANG Peng-hui, WANG Wei, GUO Wei-min, et al. Corrosion Behavior of Long-Size Marine Steel Samples in Tropical Sea Area[J]. Equipment Environmental Engineering, 2017, 14(2): 77-80.

[14] 郭为民, 孙明先, 邱日, 等. 材料深海自然环境腐蚀实验研究进展[J]. 腐蚀科学与防护技术, 2017, 29(3): 313-317.

GUO Wei-min, SUN Ming-xian, QIU Ri, et al. Research Progress on Corrosion and Aging of Materials in Deep-Sea Environment[J]. Corrosion Science and Protection Technology, 2017, 29(3): 313-317.

[15] 马士德, 刘欣, 王在东, 等. 普碳钢表面锌防护层在青岛中港海水中耐蚀与防污损性能对比研究[J]. 中国腐蚀与防护学报, 2021, 41(5): 585-594.

MA Shi-de, LIU Xin, WANG Zai-dong, et al. Characterization of Seawater Corrosion Interface of Zinc Coated Steel Plate in Zhong-Gang Harbor[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(5): 585-594.

[16] 万金剑. 高强钢A517Gr.Q在模拟海水中的腐蚀行为及机理研究[D]. 西安: 西安理工大学, 2017.

WAN Jin-jian. Research on the Corrosion Behaviors and Mechanism of A517Gr.Q Steel in Simulated Seawater[D]. Xi'an: Xi'an University of Technology, 2017.

[17] 翟思昕, 杨幸运, 杨继兰, 等. 淬火-配分-回火钢在模拟海水环境中的腐蚀性能研究[J]. 中国腐蚀与防护学报, 2020, 40(5): 398-408.

ZHAI Si-xin, YANG Xing-yun, YANG Ji-lan, et al. Corrosion Properties of Quenching-Partitioning-Tempering Steel in Simulated Seawater[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(5): 398-408.

[18] 刘振宇, 唐帅, 陈俊, 等. 海洋平台用钢的研发生产现状与发展趋势[J]. 鞍钢技术, 2015(1): 1-7.

LIU Zhen-yu, TANG Shuai, CHEN Jun, et al. Latest Progress on Development and Production of Steels for Offshore Platform and Their Development Tendency[J]. Angang Technology, 2015(1): 1-7.

[19] 张翔, 徐秀清, 马飞. 国内外海洋工程用高强钢研究进展[J]. 石油仪器, 2015, 1(1): 9-11.

ZHANG Xiang, XU Xiu-qing, MA Fei. Research on High-Strength Steel Used for Offshore Engineering[J]. Petroleum Instruments, 2015, 1(1): 9-11.

[20] WANG Li, DONG Chao-fang, MAN Cheng, et al. Effect of Microstructure on Corrosion Behavior of High Strength Martensite Steel—A Literature Review[J]. International Journal of Minerals, Metallurgy and Materials, 2021, 28(5): 754-773.

[21] MISAWA T, ASAMI K, HASHIMOTO K, et al. The Mechanism of Atmospheric Rusting and the Protective Amorphous Rust on Low Alloy Steel[J]. Corrosion Science, 1974, 14(4): 279-289.

[22] RAMAN A, KUBAN B, RAZVAN A. The Application of Infrared Spectroscopy to the Study of Atmospheric Rust Systems—I. Standard Spectra and Illustrative Applications to Identify Rust Phases in Natural Atmospheric Corrosion Products[J]. Corrosion Science, 1991, 32(12): 1295-1306.

[23] VUILLEMIN B, PHILIPPE X, OLTRA R, et al. SVET, AFM and AES Study of Pitting Corrosion Initiated on MnS Inclusions by Microinjection[J]. Corrosion Science, 2003, 45(6): 1143-1159.

[24] STEWART J, WILLIAMS D E. ChemInform Abstract: The Initiation of Pitting Corrosion on Austenitic Stainless Steel: On the Role and Importance of Sulfide Inclusions[J]. ChemInform, 2010, 23(15): 457-463.

[25] BAKER M A, CASTLE J E. The Initiation of Pitting Corrosion at MnS Inclusions[J]. Corrosion Science, 1993, 34(4): 667-682.

[26] WANG H, XIE J, YAN K P, et al. The Nucleation and Growth of Metastable Pitting on Pure Iron[J]. Corrosion Science, 2009, 51(1): 181-185.

Corrosion Mechanism of A517 Marine Steel in Simulated Marine Immersion Zone

FANG Zhi-gang1, CAO Jing-yi1, YIN Wen-chang1, GAO A-wang1, HAN Zhuo2, MENG Fan-di2, LIU Li2, WANG Fu-hui2

(1. Unit 92228, People's Liberation Army, Beijing 100072, China; 2. Shenyang National Laboratory for Materials Science, Northeastern University, Shenyang 110819, China)

The work aims to study the corrosion mechanism of A517 marine steel in marine immersion zone. The corrosion environment in the marine immersion zone was simulated. The corrosion behavior of A517 steel was analyzed by weight loss method, SEM, EDS, XRD and electrochemical techniques. Its corrosion mechanism in the full immersion zone was also discussed. The results showed that the maximum potential difference of A517 steel in the thickness direction was 13 mV, which was less than the minimum potential difference of 50 mV in galvanic corrosion, indicating that the corrosion sensitivity of the material in the thickness direction was consistent. With the prolonged immersion time, the corrosion weight loss gradually increased, and the average corrosion rate decreased first and then increased and finally stabilized. The corrosion rate was about 0.127 mm/a. The initial stage of corrosion power is mainly controlled by the ultimate diffusion of dissolved oxygen, and later is the redox charge transfer control of corrosion products. Corrosion firstly propagates in the inclusions such as Al2O3and MgO, and the corrosion products show obvious delamination. The outer rust layer is mainly γ-FeOOH which is loose and easy to fall off. The inner rust layer mainly is dense and uniform Fe3O4β-FeOOH and α-FeOOH are also detected in the rust layer. The presence of a large number of microcracks in the rust layer weakens the protective effect of the product film and promotes the corrosion.

marine steel; simulated marine immersion zone; weight loss; corrosion products; XRD; corrosion mechanism

TG172

A

1672-9242(2023)01-0065-11

10.7643/ issn.1672-9242.2023.01.010

2021–11–03;

2021-11-03;

2022–03–21

2022-03-21

国家重点研发计划(2019YFC0312100)

National Key R & D Program of China (2019YFC0312100)

方志刚(1966—),男,博士,研究员,主要研究方向为材料在海洋环境下的应用。

FANG Zhi-gang (1966-), Male, Doctor, Researcher, Research focus: application of materials in the marine environment.

刘莉(1979—),女,博士,教授,主要研究方向为海洋腐蚀与防护。

LIU Li (1979-), Female, Doctor, Professor, Research focus: corrosion and protection in the marine environment

方志刚, 曹京宜, 殷文昌, 等. 模拟海洋全浸区环境下A517海工钢的腐蚀机理研究[J]. 装备环境工程, 2023, 20(1): 065-075.

FANG Zhi-gang, CAO Jing-yi, YIN Wen-chang, et al. Corrosion Mechanism of A517 Marine Steel in Simulated Marine Immersion Zone[J]. Equipment Environmental Engineering, 2023, 20(1): 065-075.

责任编辑:刘世忠