Al2O3/Ni-P-SiC复合涂层组织与性能的研究

李立,李忠盛,丛大龙,张敏,杨九州,陈汉宾

Al2O3/Ni-P-SiC复合涂层组织与性能的研究

李立,李忠盛,丛大龙,张敏,杨九州,陈汉宾

(西南技术工程研究所,重庆 401329)

采用化学复合镀技术对微弧氧化进行封孔,进而得到抗烧蚀性能优良的Al2O3/Ni-P-SiC复合涂层。通过采用扫描电镜(SEM)、光学金相显微镜(OM)、显微硬度仪(Microhardness Tester)、X射线衍射仪(XRD)、氧–乙炔烧蚀试验(Oxy-Acetylene Ablation Test)等方法,对复合涂层的表面形貌、截面形貌、厚度、显微硬度、物相和抗烧蚀性能等进行分析。陶瓷层原始表面完全被化学镀层覆盖,所制得的复合涂层厚度均匀,化学镀层与陶瓷层紧密嵌合。镀液中的SiC浓度对镀覆的速度、镀层中SiC粒子的共沉积量有着较大的影响。当粒子质量浓度为16~20 g/L时,颗粒的共沉积量较大。化学复合镀60 min可以得到厚度20 μm左右的Ni-P-SiC镀层,SiC颗粒分布均匀。当镀液中SiC质量浓度为16 g/L时,镀层具有最高的硬度。对比未处理、仅微弧氧化和Al2O3/Ni-P-SiC复合涂层试样,Al2O3/Ni-P-SiC复合涂层试样具有最佳的抗烧蚀性能。Al2O3/Ni-P-SiC复合涂层均匀、致密,具有良好的抗烧蚀。

铝合金;微弧氧化;化学复合镀;烧蚀

由于轻量化的需求,铝合金材料以其轻质高强的特点,在航空航天、兵器等国防工艺中得到越来越广泛的应用。在某些特殊工况下,铝合金构件往往处于高温、往复摩擦等恶劣工作环境中,这要求在此服役条件下的构件表面必须具有优良的耐高温、耐磨损性能。由于铝合金熔点和硬度较低,耐热和耐磨损性能不足,在这些恶劣工况下无法使用,从而限制了它的应用。因此,必须对铝合金进行表面处理,形成热防护和耐磨层,使其能够在更广泛的领域中得到应用[1-3]。

微弧氧化技术(MAO)是阳极氧化技术多样化发展的结果,其将铝合金浸入电解液中,并通入高压电场,使得铝合金表面发生微弧放电,在微区等离子体烧结的作用下,铝合金与溶液中的氧原位生成Al2O3陶瓷层。微弧氧化技术工艺简单、绿色环保,制备的Al2O3陶瓷层具有硬度和结合力高、耐磨和耐蚀性好、绝缘性能优异、导热系数小等优点,在航空航天、船舶、机械、电子、兵器等领域有广泛的应用潜力,在国防装备发展和国民经济建设中有广阔的应用前景[4],但微弧氧化陶瓷层表面的微孔和微裂纹对其性能有不利影响[5-9]。化学镀层具有良好的耐磨性、耐蚀性、仿形性和光洁性,由于Ni-P-SiC复合镀层中高硬度SiC陶瓷微粒的弥散强化作用,其耐磨性和抗高温氧化性等也将大幅提高[10-15]。

本文采用微弧氧化和化学复合镀技术在铝合金表面制备Al2O3/Ni-P-SiC复合涂层,通过研究涂层的表面形貌、截面形貌、与基体的结合强度等,为复合涂层的工程应用提供理论依据。

1 试验

1.1 涂层制备

基体材料为7050铝合金,其化学成分见表1,试片尺寸为40 mm×2 mm,用水磨砂纸打磨至1 000#,试样一端钻有2 mm小孔,方便装夹。

表1 7050铝合金的化学组成(质量分数)

Tab.1 Chemical composition of 7050 alloy (mass fraction) %

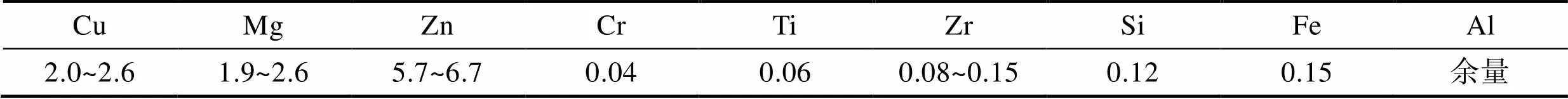

SiC微粒的粒度为0.5~3 μm(如图1所示)。为去除SiC微粒中的杂质,保证镀层质量,先将SiC微粒在10%的盐酸中浸洗1 h,然后用去离子水反复清洗过滤,最后放入300~500 ℃的电阻炉中焙烧1 h。

微弧氧化采用NaOH-Na2SiO3碱性电解液,电参数:电流密度为4 A/dm2,频率为1 000 Hz,占空比为40%,处理时间为30 min。化学镀试验工艺流程:除油→干燥→敏化→水洗→活化→水洗→镀覆。化学镀镍配方:NiSO4·6H2O 15~25 g/L,NaH2PO2·H2O 20~ 30 g/L,CH3COONH410~15 g/L,C3H6O310~15 g/L,添加剂若干,SiC若干,pH为4.0~4.5,温度为85~92 ℃。镀覆时,将试样的一面水平向上,搅拌器的搅拌转速为200~300 r/min。施镀达到规定时间后,将试件从镀液中取出,立即用清水冲去试件表面的残液,放入无水乙醇中用超声波清洗,最后用滤纸吸干表面液体。

图1 SiC颗粒扫描电镜照片

1.2 性能测试及组织观察

1)采用扫描电镜(SEM,QUNTA200)观察涂层表面及截面的微观形貌。

2)采用MINITEST 3100型涡流测厚仪测量微弧氧化层厚度,采用金相法测试化学复合镀Ni-P-SiC镀层的厚度。

3)采用HV-1000型显微硬度计对微弧氧化层和Ni-P-SiC镀层的硬度进行测试,载荷为200 g,加载时间为15 s,每个试样测试5个点。

4)采用X射线衍射仪(XRD)对涂层成分进行分析,所用仪器为D8 DISCOVER X射线衍射仪。

5)采用氧–乙炔火焰冲击设备对试片进行烧蚀和烧穿试验,考核涂层的抗烧蚀性能。

2 结果与讨论

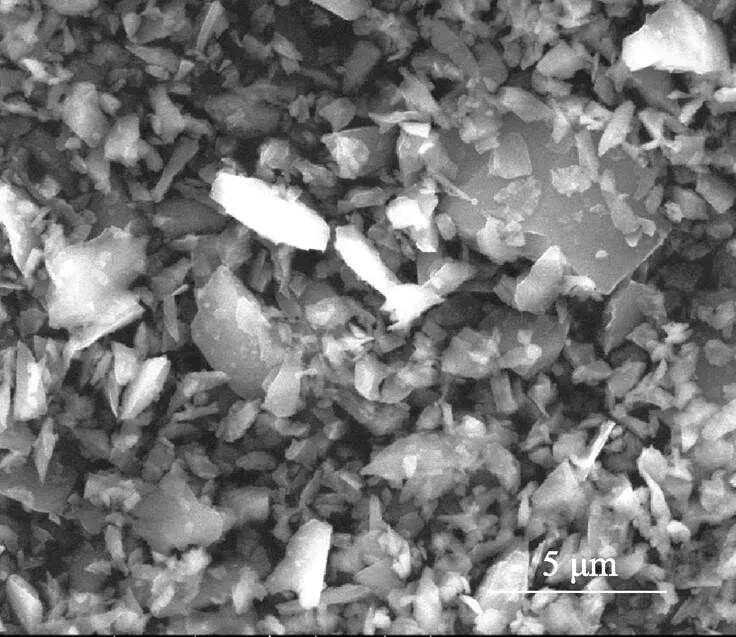

2.1 微弧氧化层表面原始形貌

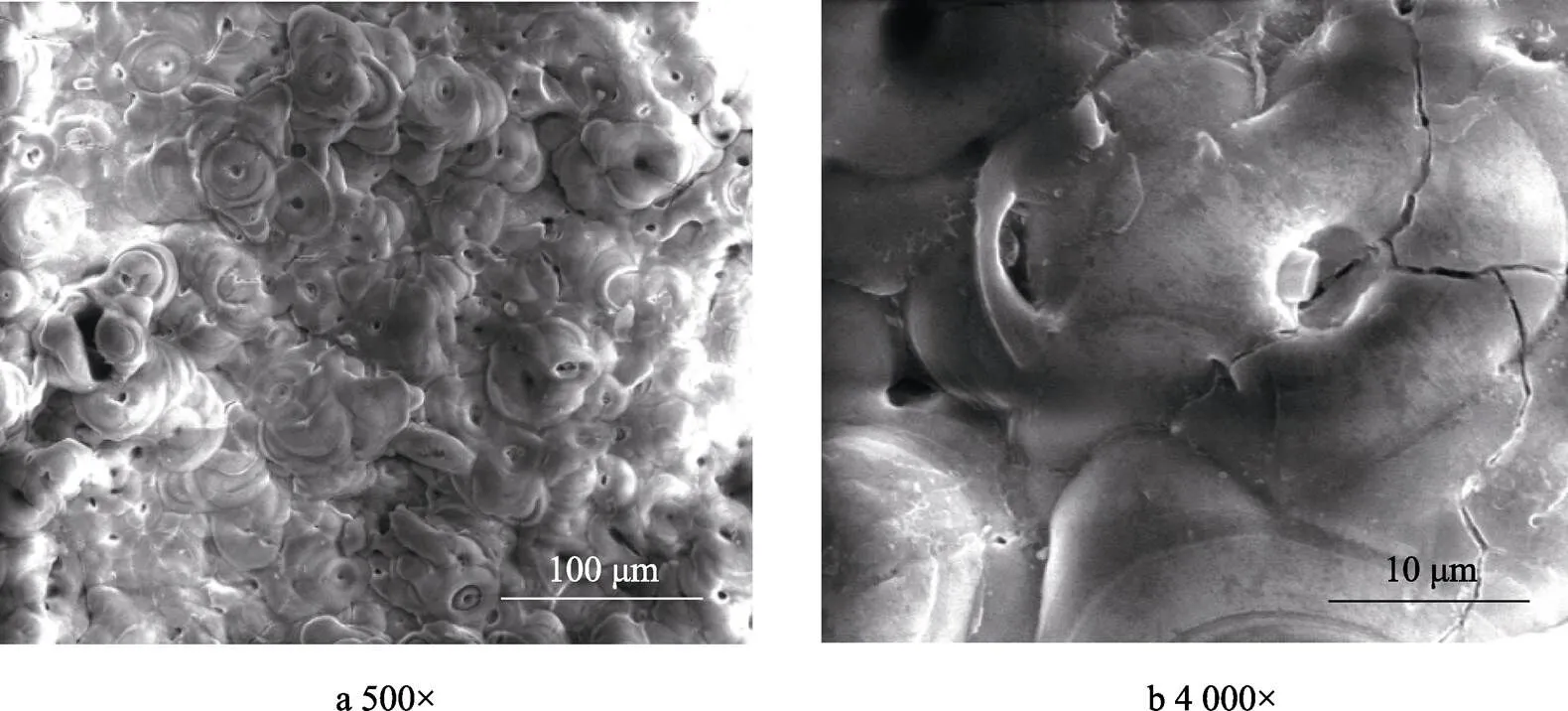

微弧氧化是利用电化学方法,在高电压高电流的作用下,使得材料表面发生微区等离子烧结,通过放电产生的瞬间高温、高压促使铝合金材料在电解液中原位生成由α-Al2O3及γ-Al2O3组成的致密陶瓷层。7050铝合金微弧氧化后的表面SEM形貌如图2所示。由图2可得,铝合金表面形成的膜层由众多有明显烧熔痕迹、直径在10~50 μm的“火山堆”构成,每个“火山堆”中心均有一个直径为1~3 μm 的“喷射孔”。这是由于在微弧氧化过程中,氧化层不停地被击穿–熔融–冷却堆积而产生的。在“液淬”过程中,还会因陶瓷层中各相的冷却时机和膨胀系数不一致产生裂纹[16-20]。

图2 微弧氧化膜层表面原始形貌

2.2 SiC含量对复合涂层表面形貌的影响

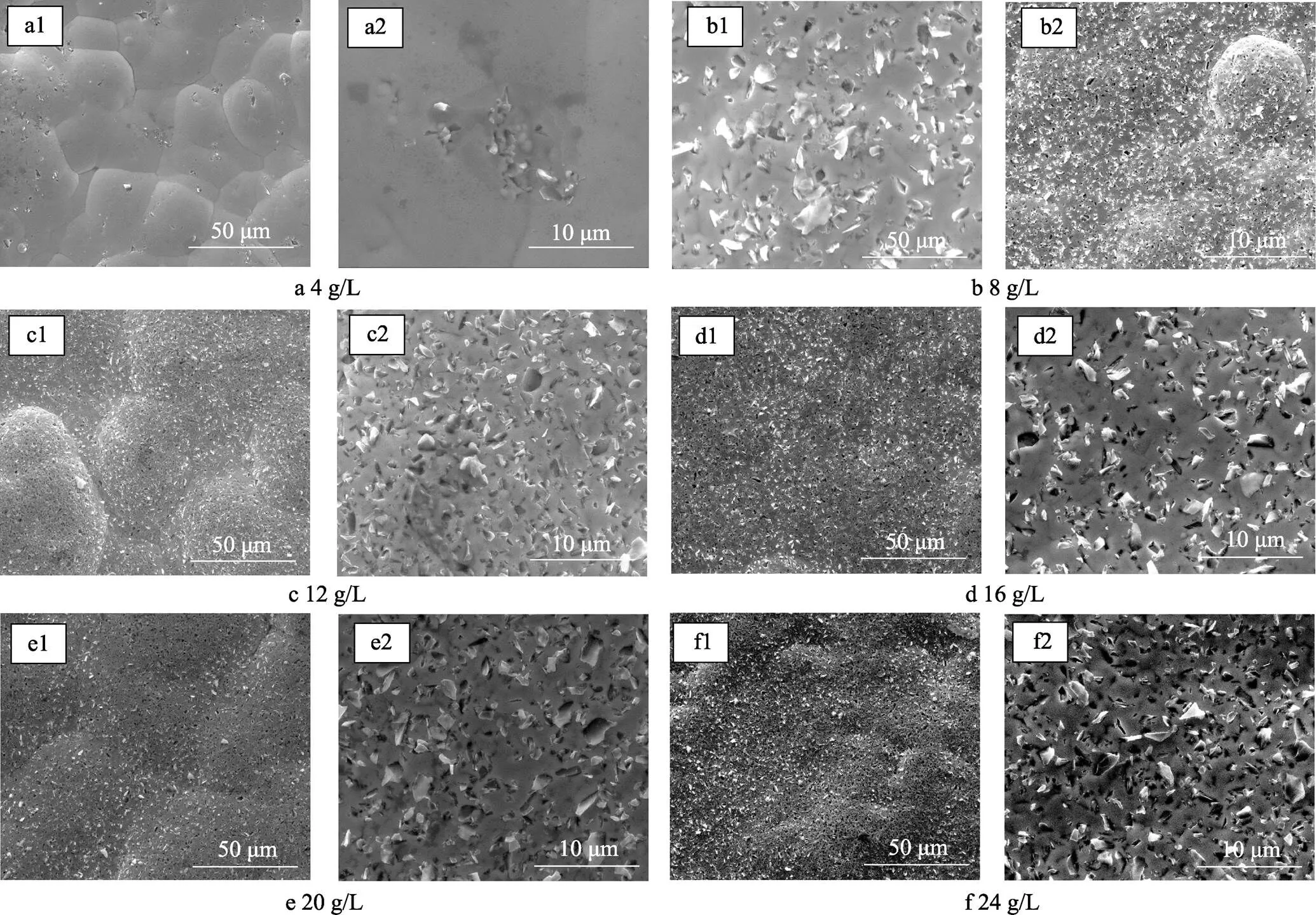

化学镀Ni-P-SiC是将微粉级(0.3~3 μm)SiC粒子加入镍基镀液中,利用基材表面的催化作用,使得SiC粒子与镍磷合金共沉积得到复合镀层。镀液中SiC的质量浓度分别为4、8、12、16、20、24 g/L时,Al2O3/Ni-P-SiC复合涂层表面的SEM形貌如图3所示。图中颜色较深的区域为镶嵌了第二相SiC粒子的Ni-P镀层,白色以及灰色的颗粒物质为SiC颗粒,深黑色区域为SiC颗粒掉落后留下的小孔。从图3中可以看出,Ni-P-SiC镀层由许多圆丘形的胞状物组成,排列较为紧密。微弧氧化的原始表面被完全覆盖,看不到明显的微弧氧化孔洞。在粒子质量浓度为4 g/L时,SiC以若干微小颗粒的聚集态分布在涂层中。随着镀液中粒子浓度的增加,Ni-P-SiC镀层表面SiC颗粒的共沉积量随之增加,微粒在镀层中的分布也较为均匀。当粒子质量浓度超过12 g/L时,Ni-P-SiC中微粒的共沉积量增长速率逐渐变缓;由图3b2、c2、d2、e2、f2可得,Ni-P-SiC镀层表面的深黑色区域分别为17、27、30、33、82个,即SiC质量浓度为24 g/L时,镀层表面SiC颗粒掉落孔明显增多。这是由于SiC共析量过大,SiC颗粒与Ni-P基质的结合力变差。

2.3 SiC含量对复合涂层截面形貌的影响

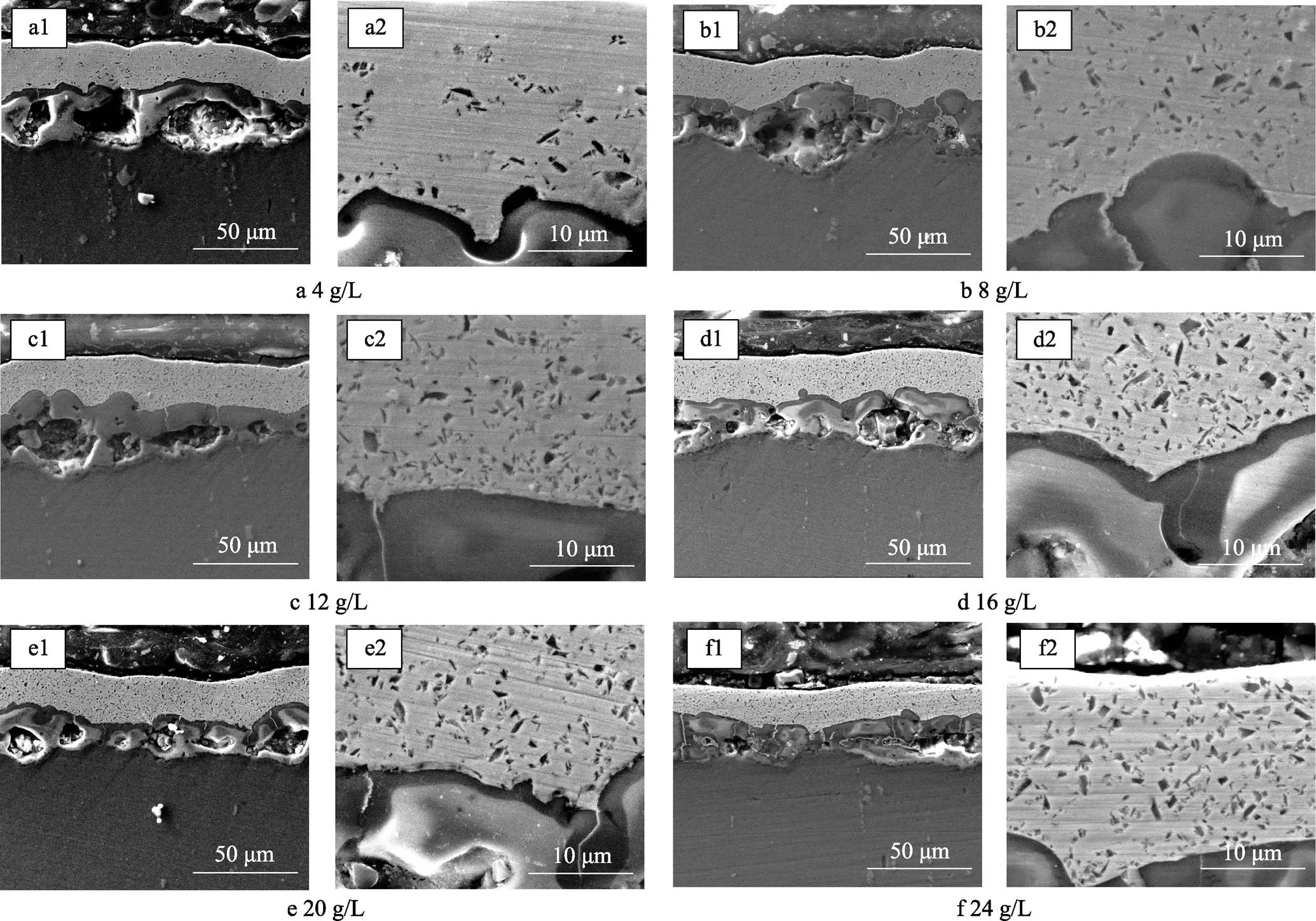

镀层的截面形貌如图4所示。照片中从上到下依次为镶嵌料、Ni-P-SiC镀层、Al2O3微弧氧化层、铝合金基体,其中复合层中的颜色较深的部分为SiC颗粒以及被SiC被磨掉后留下的孔洞。由图4可以看出,涂层的厚度均匀,Ni-P-SiC镀层厚度为20~30 μm。随着SiC浓度的增加,镀层厚度逐渐减小,镀层与微弧氧化层相互嵌合,部分镀层渗入微弧氧化孔内,对微弧氧化层有明显的封孔作用。除4 g/L的镀层外,SiC颗粒在镀层中分布较为均匀,没有明显的团聚现象。Ni-P-SiC镀层的覆盖使得微弧氧化层的表面平整度大大提高。

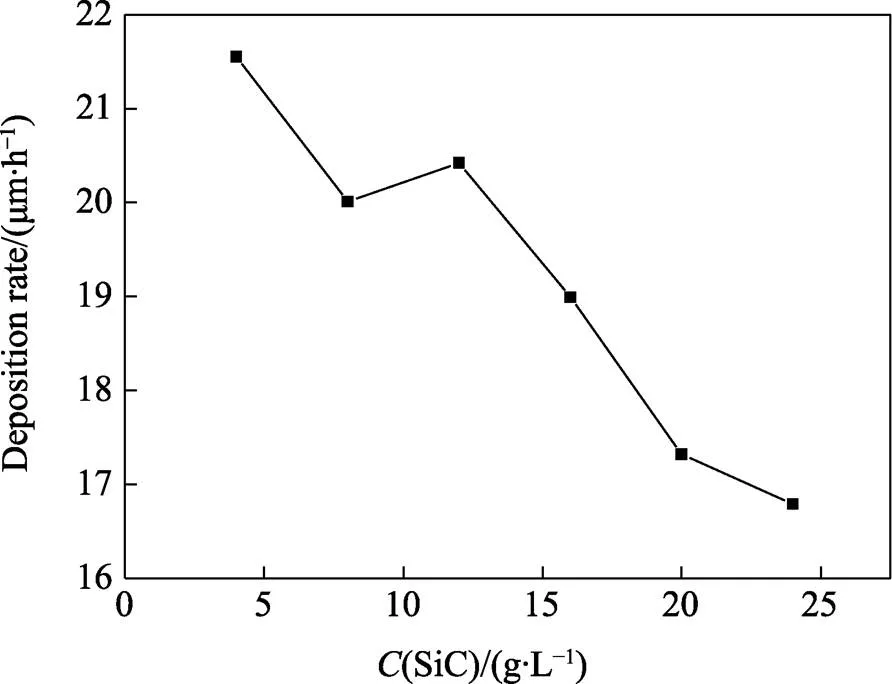

2.4 SiC含量对镀速的影响

用金相法对镀层的厚度进行测定,并计算出镀层沉积速率。经测定,不同SiC浓度的镀液的镀速如图5所示。由图5可得,当SiC质量浓度为4 g/L时,镀速最快;SiC质量浓度在8~12 g/L时,镀速变化不大;SiC质量浓度在12~24 g/L时,镀速随SiC浓度的增加而有逐渐减慢的趋势。刚开始,SiC粒子浓度较低,其浓度的增加不会对镀层的生长速度造成较大的影响。随着浓度的升高,第二相粒子SiC会掩盖活性中心,影响化学沉积,减慢反应的进行,使得镀速降低。

图3 不同SiC浓度下复合镀层SEM表面形貌照片

图4 不同SiC浓度下复合涂层SEM截面照片

图5 不同SiC浓度下镀层的沉积速率

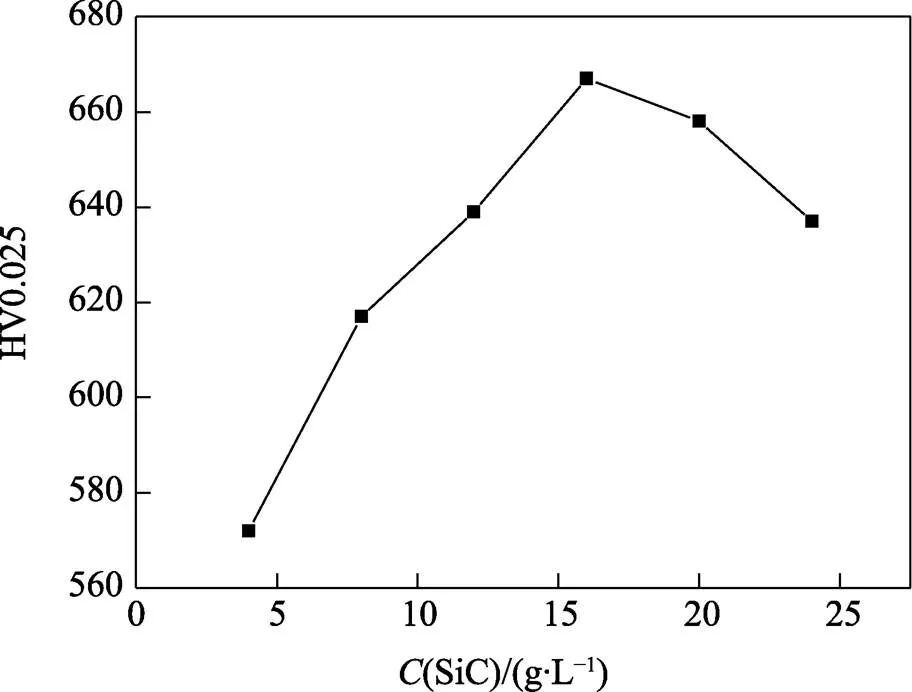

2.5 SiC含量对显微硬度的影响

SiC浓度对复合涂层硬度的影响如图6所示。由图6可知,在低浓度时,复合涂层硬度随着SiC浓度的升高而升高,这说明涂层中的SiC共沉积量逐渐增多,从而使得涂层的硬度增加。当SiC浓度继续升高,硬度曲线逐渐变得平缓,即当SiC浓度从12 g/L增加到20 g/L时,涂层硬度值的增加量越来越小,当SiC质量浓度超过16 g/L时,其硬度逐渐下降。出现这种现象的原因为,开始时涂层硬度随粒子共析量的增加而增加,但当SiC共析量太大时,SiC粒子与Ni-P基质结合力变差,造成涂层硬度降低。

图6 SiC浓度与镀层硬度的关系

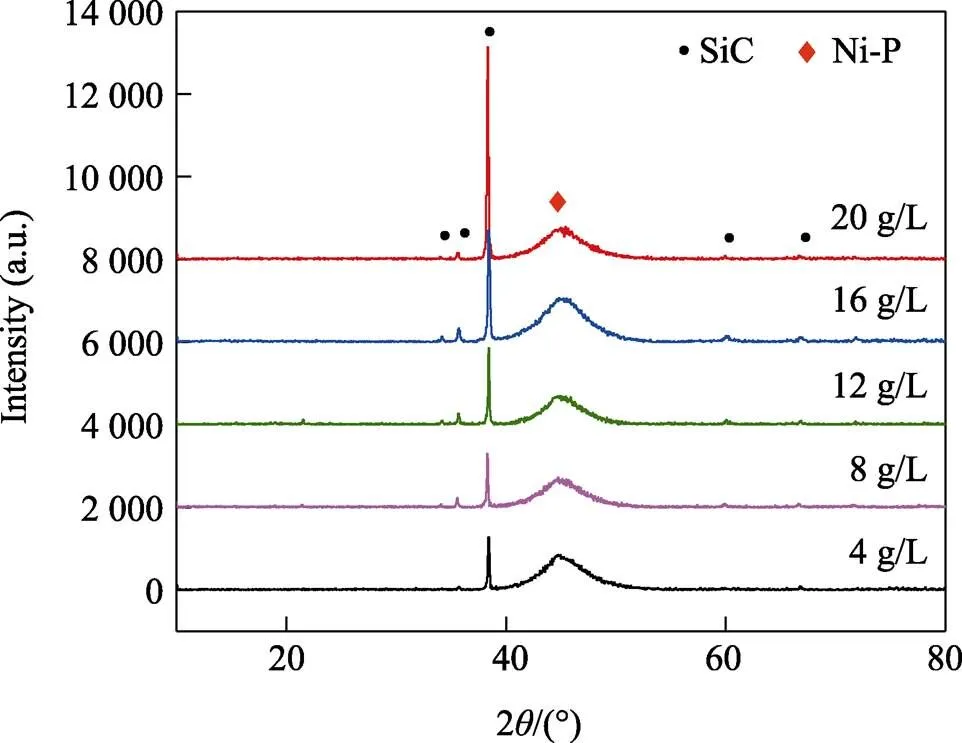

2.6 SiC含量对镀层物相的影响

对不同SiC含量下Ni-P-SiC镀层进行的XRD分析测试,结果如图7所示。由图7可得,镀层中有SiC和Ni-P等2种物相。Ni-P的衍射峰宽而平缓,表明镀层为非晶态。SiC微粒的衍射峰高而尖锐,强度随着SiC含量的增加而增强,说明镀层中SiC共沉积量增多[21-23]。

图7 镀层XRD分析结果

2.7 复合涂层抗烧蚀性能

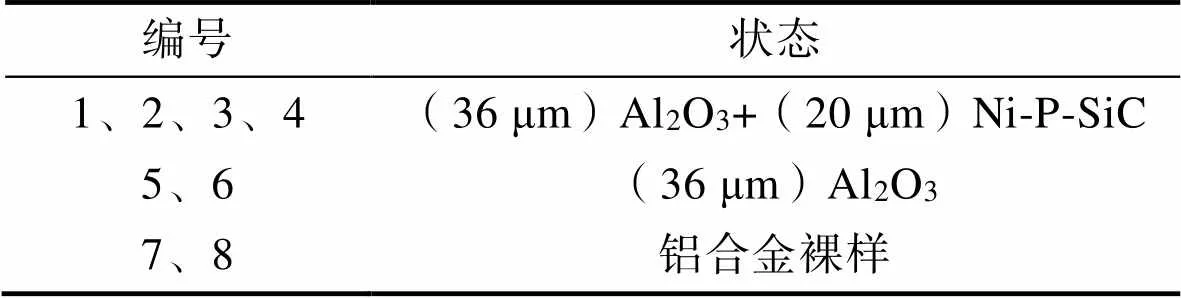

共选择了4组不同表面状态的铝合金样品进行氧–乙炔烧蚀及烧穿试验,对1#、3#、5#、7#样品进行烧穿试验,对2#、4#、6#、8#试样进行烧蚀试验(烧蚀时间为6 s)。氧–乙炔烧蚀参数:氧气流量为15 L/min,乙炔流量为12 L/min,氧气压力为0.4 MPa,乙炔压力为0.095 MPa,试样表面距火焰喷嘴初始距离为10 mm,火焰喷嘴直径为2 mm,烧蚀角度为90°。样品状态及编号见表2。

表2 氧–乙炔烧蚀试验样品及编号

Tab.2 Samples and numbers of oxygen-acetylene ablation test

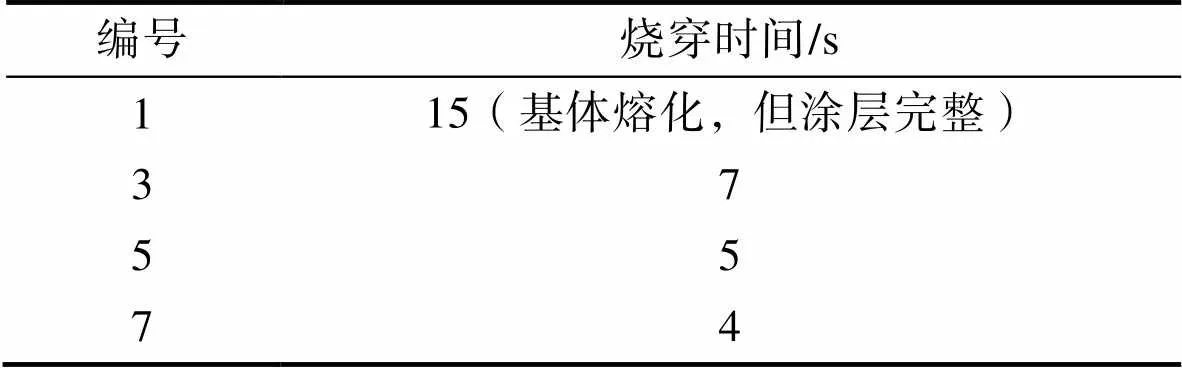

烧穿试验结果见表3,烧穿后的试样如图8所示。有Ni-P-SiC复合镀层保护的样品,其烧穿时间明显高于未加复合镀层的样品,且1#样品在基体熔化后,背对火焰面的复合镀层仍然未破裂,显示出优异的性能。

表3 氧–乙炔烧穿试验结果

Tab.3 Results of oxygen-acetylene burning-through test

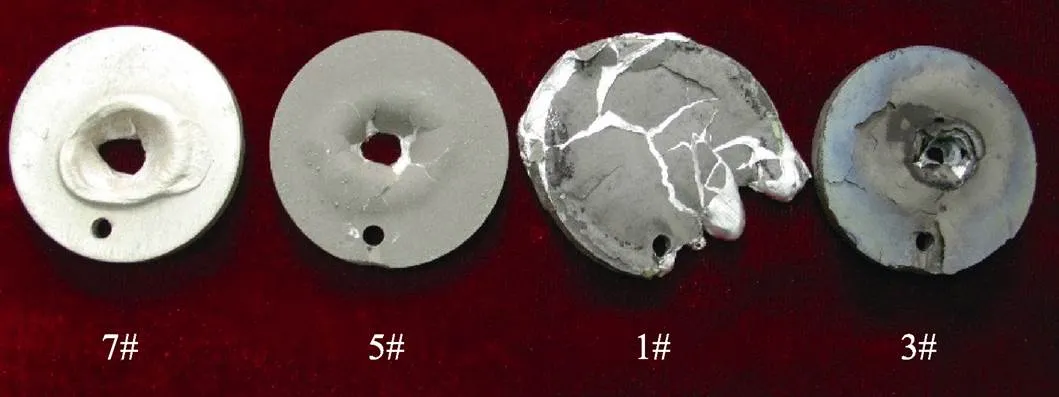

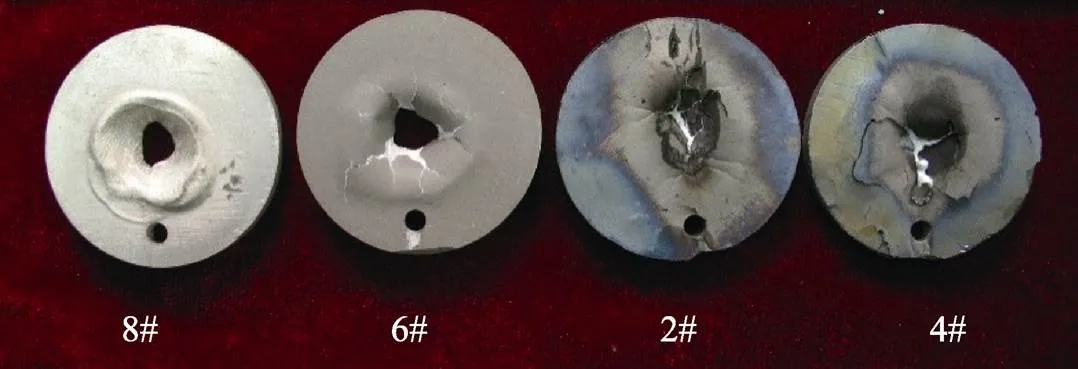

图9为烧蚀试验后的2、4、6、8#试样的状态。由图9可知,经6 s烧蚀试验后,只有Al2O3层保护的6#试样和裸样8#被烧穿,而Al2O3/Ni-P-SiC复合涂层保护的2#、4#试样未被烧穿。这说明Al2O3/Ni-P-SiC复合涂层具有较好的抗烧蚀性能。

图8 氧–乙炔烧穿试验后的试样

图9 氧–乙炔烧蚀试验后的试样

Al2O3/Ni-P-SiC复合涂层抗烧蚀效果明显的主要原因是,微弧氧化Al2O3陶瓷层虽然自身的熔点高,但其表面存在与基体相通的“喷射孔”,影响了其对基体的防护性能。化学镀层特有的仿形性能够很好地实现孔洞的封闭,而共沉积的SiC颗粒熔点高达2 050 ℃,也进一步提升了涂层的耐高温性能。

3 结论

1)在铝合金微弧氧化陶瓷层表面进行了Ni-P-SiC复合镀处理,陶瓷层原始表面完全被镀层覆盖。所制得的复合涂层厚度均匀,镀层与陶瓷层紧密嵌合。

2)镀液中的SiC浓度对镀覆的速度、镀层中SiC粒子的共沉积量有着较大的影响,当粒子质量浓度为16~20 g/L时,颗粒的共沉积量较大。

3)化学复合镀60 min可以得到厚度20 μm左右的Ni-P-SiC镀层,SiC颗粒分布均匀。当镀液中SiC质量浓度为16 g/L时,镀层具有最高的硬度。

4)通过氧乙炔烧蚀试验,说明复合涂层具有良好的抗烧蚀性能。

[1] 徐俊. 铝合金微弧氧化抗磨减摩涂层制备工艺研究[D]. 武汉: 武汉理工大学, 2006.

XU Jun. Study of Manufacture of the Anti-Wear and the Decrease Friction Coating on Aluminum Alloys by Micro-Arc Oxidation[D]. Wuhan: Wuhan University of Technology, 2006.

[2] 郝康达. 7075铝合金微弧氧化膜层制备工艺研究[D]. 武汉: 武汉科技大学, 2012.

HAO Kang-da. Study on Preparation Process of Micro-Arc Oxidation Coatings on Aluminum Alloy 7075[D]. Wuhan: Wuhan University of Science and Technology, 2012.

[3] 魏同波, 郭宝刚, 梁军, 等. 铝合金微弧氧化陶瓷膜的性能研究[J]. 材料科学与工程学报, 2004, 22(4): 564-567.

WEI Tong-bo, GUO Bao-gang, LIANG Jun, et al. Tribological Properties of Micro-Arc Oxidation Coatings on Al Alloy[J]. Journal of Materials Science and Engineering, 2004, 22(4): 564-567.

[4] 王虹斌, 方志刚, 蒋百灵. 微弧氧化技术及其在海洋环境中的应用[M]. 北京: 国防工业出版社, 2010.

WANG Hong-bin, FANG Zhi-gang, JIANG Bai-ling. Microarc Oxidation Technology and Its Applications in Sea Environments[M]. Beijing: National Defense Industry Press, 2010.

[5] 郝清伟, 康凤娣, 邵忠财, 等. 铝及其合金表面改性技术的进展[J]. 有色矿冶, 2004, 20(6): 30-33.

HAO Qing-wei, KANG Feng-di, SHAO Zhong-cai, et al. Search on Surface Treatment Technology of Aluminum and Its Alloys[J]. Non-Ferrous Mining and Metallurgy, 2004, 20(6): 30-33.

[6] FREITAS M B J G, BULHO-ES L O S. Breakdown and Crystallization Processes in Niobium Oxide Films in Oxalic Acid Solution[J]. Journal of Applied Electrochemistry, 1997, 27(5): 612-615.

[7] 刘向艳, 郭锋, 李鹏飞, 等. 镁合金微弧氧化陶瓷层表面化学镀镍研究[J]. 表面技术, 2010, 39(5): 8-10.

LIU Xiang-yan, GUO Feng, LI Peng-fei, et al. Study on Electroless Nickel Plating on Micro-Arc Oxidation Ceramics Layer of Magnesium Alloy[J]. Surface Technology, 2010, 39(5): 8-10.

[8] 刘泽泽. 铝合金自润滑微弧氧化陶瓷层的制备与研究[D]. 大连: 大连海事大学, 2017.

LIU Ze-ze. Preparation and Research of Self-Lubricating Ceramic Coating on Aluminium Alloy by Micro-Arc Oxidation[D]. Dalian: Dalian Maritime University, 2017.

[9] 杨曦, 邓姝皓, 王娇. 铝合金表面多功能膜的TiO2溶胶封孔工艺及性能[J]. 粉末冶金材料科学与工程, 2015, 20(3): 375-382.

YANG Xi, DENG Shu-hao, WANG Jiao. Hole Sealing Process and Properties of Titania Sol on Multi-Function Aluminum Alloy Surface[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(3): 375-382.

[10] 朱理北. Ni-P-SiC复合化学镀的工艺与性能研究[D]. 沈阳: 沈阳理工大学, 2015.

ZHU Li-bei. Study on Properties and Technology of Ni-P-SiC Electroless Composite Coating[D]. Shenyang: Shenyang Ligong University, 2015.

[11] 钟涛生, 蒋百灵, 李均明. 微弧氧化技术的特点、应用前景及其研究方向[J]. 电镀与涂饰, 2005, 24(6): 47-50.

ZHONG Tao-sheng, JIANG Bai-ling, LI Jun-ming. Characteristics, Applications and Research Direction of Micro-Arc Oxidation Technology[J]. Electroplating & Finishing, 2005, 24(6): 47-50.

[12] 刘志远. 镁合金微弧氧化及氧化膜上化学镀镍的研究[D]. 沈阳: 沈阳理工大学, 2008.

LIU Zhi-yuan. Study of Micro-Arc Oxidation and Electroless Plating Ni on the MAO Coating of Magnesium Alloy AZ91D[D]. Shenyang: Shenyang Ligong University, 2008.

[13] 邓志威, 薛文彬, 汪新福, 等. 铝合金表面微弧氧化技术[J]. 材料保护, 1996, 29(2): 15-16.

DENG Zhi-wei, XUE Wen-bin, WANG Xin-fu, et al. Micro-Arc Oxidation Technique for Al Alloy[J]. Materiais Protection, 1996, 29(2): 15-16.

[14] 薛文斌, 邓志威, 来永春, 等. 有色金属表面微弧氧化技术评述[J]. 金属热处理, 2000, 25(1): 1-3.

XUE Wen-bin, DENG Zhi-wei, LAI Yong-chun, et al. Review of Microarc Oxidation Technique on Surface of Non-Ferrous Metals[J]. Heat Treatment of Metals, 2000, 25(1): 1-3.

[15] 吴汉华, 龙北红, 吕宪义, 等. 铝合金微弧氧化过程中电学参量的特性研究[J]. 物理学报, 2005, 54(4): 1697-1701.

WU Han-hua, LONG Bei-hong, LÜ Xian-yi, et al. Study on the Electrical Parameter Variation during Microarc Oxidation of Aluminium Alloys[J]. Acta Physica Sinica, 2005, 54(4): 1697-1701.

[16] 蒋永锋, 李均明, 蒋百灵, 等. 铝合金微弧氧化陶瓷层形成因素的分析[J]. 表面技术, 2001, 30(2): 37-39.

JIANG Yong-feng, LI Jun-ming, JIANG Bai-ling, et al. Analysis of Formed Factors of Micro- Arc Oxidation Ceramic Coating[J]. Surface Technology, 2001, 30(2): 37-39.

[17] SHRESTHA N K, HAMAL D B, SAJI T. Composite Plating of Ni-P-Al2O3in Two Steps and Its Anti-Wear Performance[J]. Surface and Coatings Technology, 2004, 183(2-3): 247-253.

[18] 李宁. 化学镀实用技术[M]. 2版. 北京: 化学工业出版社, 2012.

LI Ning. Practical Technology of Electroless Plating[M]. 2nd Edition. Beijing: Chemical Industry Press, 2012.

[19] 李丽波, 安茂忠, 武高辉. 陶瓷表面的化学镀[J]. 电镀与环保, 2004, 24(5): 19-22.

LI Li-bo, AN Mao-zhong, WU Gao-hui. Electroless Plating on Ceramic Surface[J]. Electroplating & Pollution Control, 2004, 24(5): 19-22.

[20] 曹博蕊, 徐娜, 王从曾, 等. 镁合金微弧氧化-化学镀镍复合处理研究[C]//2005年国际材料科学与工程学术研讨会论文集. 太原: 中国机械工程学会, 2005.

CAO Bo-rui, XU Na, WANG Cong-zeng, et al. Electroless Nikel Plating Combined with Micro-Arc Oxidation on Magnesium Alloy[J]. 2005 International Symposium on Materials Science and Engineering. Taiyuan: Chinese Mechanical Engineering Society, 2005.

[21] 王阿敏. ZL102表面化学复合镀Ni-P-SiC工艺的研究[D]. 兰州: 兰州理工大学, 2013.

WANG A-min. Technological Investigation on Ni-P-SiC Electroless Composite Plating on the Surface of ZL102[D]. Lanzhou: Lanzhou University of Technology, 2013.

[22] 黎黎. 化学复合镀工艺研究[D]. 上海: 上海交通大学, 2007.

LI Li. Study on Electroless Composite Plating Process[D]. Shanghai: Shanghai Jiao Tong University, 2007.

[23] 赵燕伟. 预处理SiC粒子增强Ni-P合金化学复合镀工艺及性能研究[D]. 青岛: 青岛科技大学, 2010.

ZHAO Yan-wei. Study on Technologies and Performance of Ni-P Composite Plating Enhanced by Pre-Treatment of SiC Particles[D]. Qingdao: Qingdao University of Science & Technology, 2010.

Micro-structure and Properties of Al2O3/Ni-P-SiC Composite Coatings

LI Li, LI Zhong-sheng, CONG Da-long, ZHANG Min, YANG Jiu-zhou, CHEN Han-bin

(Southwest Institute of Technology and Engineering, Chongqing 401329, China)

The work aims to seal the holes of micro-arc oxidation (MAO) through the chemical composite plating technique to obtain Al2O3/Ni-P-SiC composite coatings with excellent anti-ablation performance. Scanning electron microscope (SEM), optical metallographic microscope (OM), microhardness tester, X-ray diffraction (XRD), microhardness tester and Oxy-acetylene ablation test were adopted to analyze the surface morphology, section morphlogy, thickness, microhardness, phase and anti-ablative performance.The results of this thesis showed that the original surface of the ceramic layer was completely covered by chemical plating. The prepared composite coating was uniform in thickness. The chemical plating was closely embedded with the ceramic layer. The concentration of SiC in the plating bath had a great influence on the plating speed and the co-deposition rate of SiC particles in the plating. When the mass concentration of particles was 16-20 g/L, the co-deposition rate of particles was large. Ni-P-SiC coating with a thickness of about 20 μm could be obtained by composite electroless plating for 60 min, and the SiC particles were evenly distributed. The plating had the maximum harness when the mass concentration of SiC in the plating bath was 16 g/L. Compared with the untreated, micro-arc oxidation and Al2O3/Ni-P-SiC composite coating samples, Al2O3/Ni-P-SiC composite coating had the best ablative resistance. The Al2O3/Ni-P-SiC composite coating is uniform and dense, and has excellent anti-ablation performance.

aluminum alloy; micro-arc oxidation; composite electroless plating; ablation

TG174

A

1672-9242(2023)01-0112-07

10.7643/ issn.1672-9242.2023.01.016

2021–11–15;

2021-11-15;

2021–12–09

2021-12-09

李立(1985—),男,硕士,高级工程师,主要研究方向为表面工程。

LI Li (1985-), Male, Master, Senior engineer, Research focus: surface engineering.

李立, 李忠盛, 丛大龙, 等. Al2O3/Ni-P-SiC复合涂层组织与性能的研究[J]. 装备环境工程, 2023, 20(1): 112-118.

LI Li, LI Zhong-sheng, CONG Da-long, et al.Microstructure and Properties of Al2O3/Ni-P-SiC Composite Coatings[J]. Equipment Environmental Engineering, 2023, 20(1): 112-118.

责任编辑:刘世忠