Pr(NO3)3掺杂对TC4微弧氧化涂层组织及性能的影响

张红涛,王铁成,张云龙,张国庆,陈 杰

(安阳工学院 飞行学院, 河南 安阳 455000)

1 引言

作为一种新型功能材料体系,钛合金拥有比重低、比强度高、热稳定性较好等优点而被广泛关注,被应用于生物医疗、航空航天、船舶制造等领域[1-5]。钛合金表面多功能化涂层的设计和制造技术是提升钛合金构件耐磨性能、保证使役性能的关键技术之一。但作为生物医用材料,存在着有毒离子释放、生物活性低、耐磨性差、弹性模量过高等问题,这将严重限制着TC4合金钛合金的应用。目前围绕钛合金的表面强化技术,各种不同类型的手段被开发和应用,其目的旨在提高钛合金的工程应用范围。目前钛合金的表面改性技术主要包括热喷涂、物理气相沉积、化学气相沉积、激光熔覆、阳极氧化、微弧氧化等[6-10]。其中,微弧氧化(micro-arc oxidation,MAO)技术是在钛合金表面形成具有一定耐腐蚀性的陶瓷涂层。目前国内外学者关于微弧氧化技术的研究和探索相对较多,大都围绕电解液体系和电化学工艺参数等方面开展[11-13]。其中,电解液体系主要包括硅酸盐、磷酸盐和铝酸盐体系,而电化学参数主要包括微弧氧化设备所能调控的实验参数,如恒压模式、恒流模式、频率、占空比、氧化时间等[14-17]。在前期工作基础上,在乙酸钙-六偏磷酸钠电解液体系中掺杂微量稀土盐Pr(NO3)3,重点研究Pr(NO3)3掺杂对TC4微弧氧化涂层的相组成、微观形貌、显微硬度、摩擦因数、结合力等参数的影响,旨在为钛合金表面耐磨涂层设计提供实验依据。

2 材料制备与表征

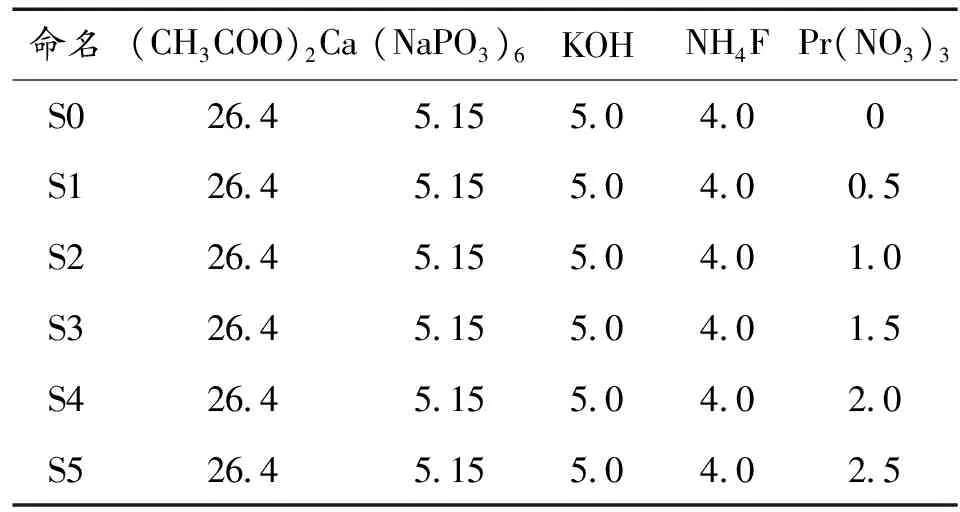

使用线切割技术将2 mm厚度的TC4钛合金板材切割成30 mm×20 mm的条形试样,用100#、800#和1500#砂纸依次打磨,分别在丙酮、蒸馏水中超声波清洗,利用烘箱进行干燥处理。利用国产双极性脉冲电源微弧氧化设备进行试验,以钛合金试样为阳极,不锈钢板为阴极,在(CH3COO)2Ca-(NaPO3)6电解液下微弧氧化处理,电解液组成和试样命名如表1所示。作为对比样,S0试样对应的电解液中不添加稀土盐Pr(NO3)3,对应试样S1~S5的电解液中分别添加不同含量的Pr(NO3)3。微弧氧化工艺参数为:微弧氧化电压为350 V,占空比为0.15,处理时间为10 min。处理完后试样,用蒸馏水清洗,烘箱干燥处理后备用。采用德国Bruker D8型X射线衍射仪分析TC4钛合金微弧氧化涂层的物相组成,X射线衍射仪采用Cu靶材,管电压为40 kV。采用JSM-6360LV型扫描电镜进行涂层形貌观察。利用SFT-2M型摩擦磨损试验机测试微弧氧化涂层的摩擦因数,摩擦副为直径3 mm的不锈钢球,载荷300 N,磨损划痕直径6 mm,测试时间600 s。采用蔡司金相显微镜测试涂层金相组织及摩擦试验划痕。采用HRD-1000TMC显微硬度计测试涂层维氏硬度,试验载荷为1 kgf(即9.8 N),在保压时间10 s后结束试验,在试样的不同区域选取5个压痕点测试,取其平均值。显微硬度计算公式按照国标执行。

表1 微弧氧化电解液的组成与试验材料命名(g/L)

3 结果与讨论

3.1 涂层的相组成

图1给出了不同Pr(NO3)3掺杂TC4钛合金微弧氧化涂层的XRD图谱。由图1可知,在磷酸盐电解液体系下,经微弧氧化处理后,TC4微弧氧化涂层中含有锐钛矿型TiO2、金红石型TiO2、羟基磷灰石(Hydroxyapatite,HA)以及微量的Pr6O11相,未检测出其他杂质。随着稀土盐Pr(NO3)3浓度增加,HA衍射峰逐渐加强,HA的沉积量增多,这意味着添加适量的稀土盐能够提高羟基磷灰石的生成速度。在钙-磷酸盐电解液体系下通过微弧氧化处理能够一步合成含有羟基磷灰石的TiO2涂层。稀土盐Pr(NO3)3掺杂对羟基磷灰石的生成有促进作用。值得注意的是试样在55°和70°附近的衍射峰出现了偏移,造成这一现象的原因是在微弧氧化过程中由于高电压下形成的微弧氧化涂层在电解液中迅速冷却后使得涂层和基体之间存在较为明显的残余应力,从而造成XRD图谱中某些衍射峰的偏移。

图1 Pr(NO3)3掺杂TC4钛合金微弧氧化涂层的XRD图谱

3.2 涂层的微观形貌

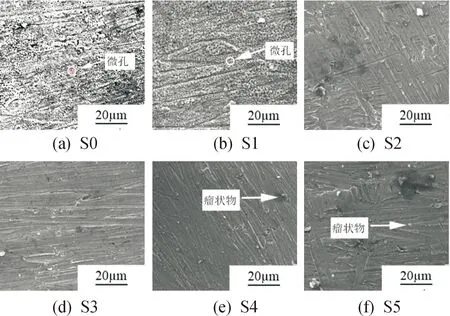

图2所示为不同Pr(NO3)3掺杂下TC4钛合金微弧氧化涂层的SEM图像。由图2可知,未掺杂Pr(NO3)3的TC4钛合金微弧氧化涂层表面存在大量的微孔结构,这是等离子体表面改性的“火山口状”典型特征[18]。当Pr(NO3)3掺杂量达到1.0 g/L以上时,微弧氧化涂层表面的微孔通道变得更为细小,甚至消失。这意味着当电解液中引入过多的Pr(NO3)3掺杂后,电解液导电能力降低,使得微弧氧化反应产生的热量无法在短时快速耗散掉,使得界面区域的温度迅速升高,在表面区域形成非晶态的陶瓷层,表面变得更为光滑。但Pr(NO3)3掺杂量不宜过高,否则导致涂层表面出现大量的瘤状物或破损较为严重的形貌。因此试验参数的设计中没有引入过高的Pr(NO3)3掺杂。

图2 不同Pr(NO3)3掺杂下TC4钛合金微弧氧化涂层的SEM图像

3.3 涂层的显微硬度

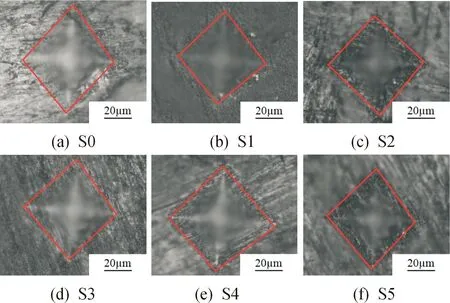

图3所示为水热合成处理后TC4钛合金微弧氧化涂层的显微硬度压痕图像。对比图像发现,未添加Pr(NO3)3时,微弧氧化涂层的压痕较深。添加少量的Pr(NO3)3后,涂层的显微硬度压痕深度变浅,这说明显微硬度略有增加。

图3 不同Pr(NO3)3掺杂TC4钛合金微弧氧化涂层的显微硬度

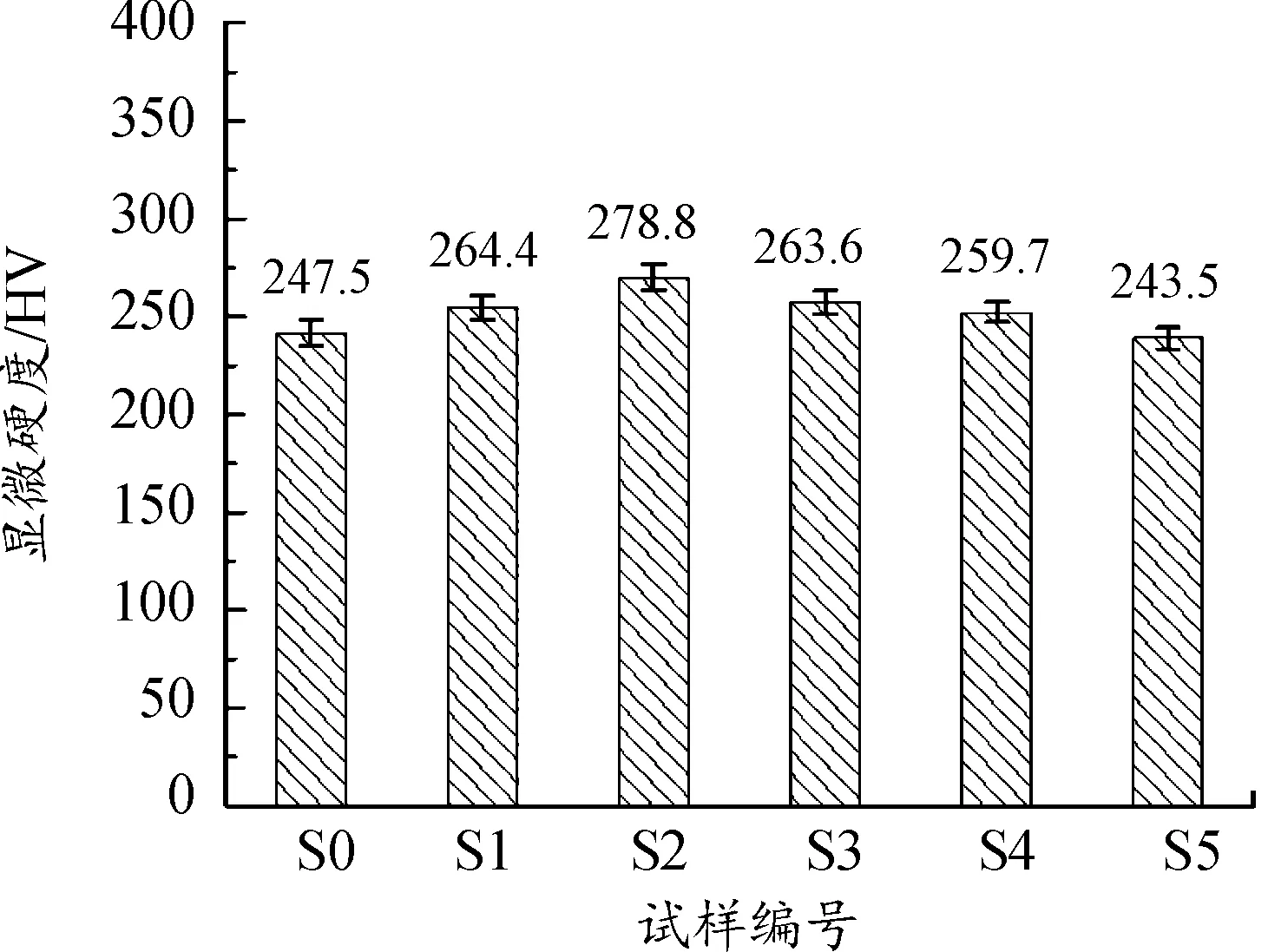

图4所示为不同Pr(NO3)3掺杂下TC4钛合金微弧氧化涂层的显微硬度柱状图。试样S0、S1、S2、S3、S4、S5显微硬度分别为247.5±2.6HV1、264.4±2.9HV1、278.8±2.6HV1、263.6±3.1HV1、259.7±2.8HV1、243.5±2.6HV1。影响涂层硬度的因素很多,如涂层的表面形貌、相组成、致密度、涂层与基体的结合力等[19]。在微弧氧化涂层电解液中引入适量的稀土盐Pr(NO3)3,能够改变电解液导电性,使得电解液的导热能力降低,其作用效果相当于提高了微弧氧化反应的加载电压,导致涂层表面的微孔结构消失,尤其是当稀土盐Pr(NO3)3的加入量达到1.0~1.5 g/L时,获得的涂层较为致密,表面较为平滑,这将有利于提高涂层的显微硬度。但过高含量稀土盐Pr(NO3)3加入不利于提高涂层的显微硬度。

图4 不同Pr(NO3)3掺杂下TC4钛合金微弧氧化涂层的显微硬度柱状图

3.4 涂层的摩擦因数

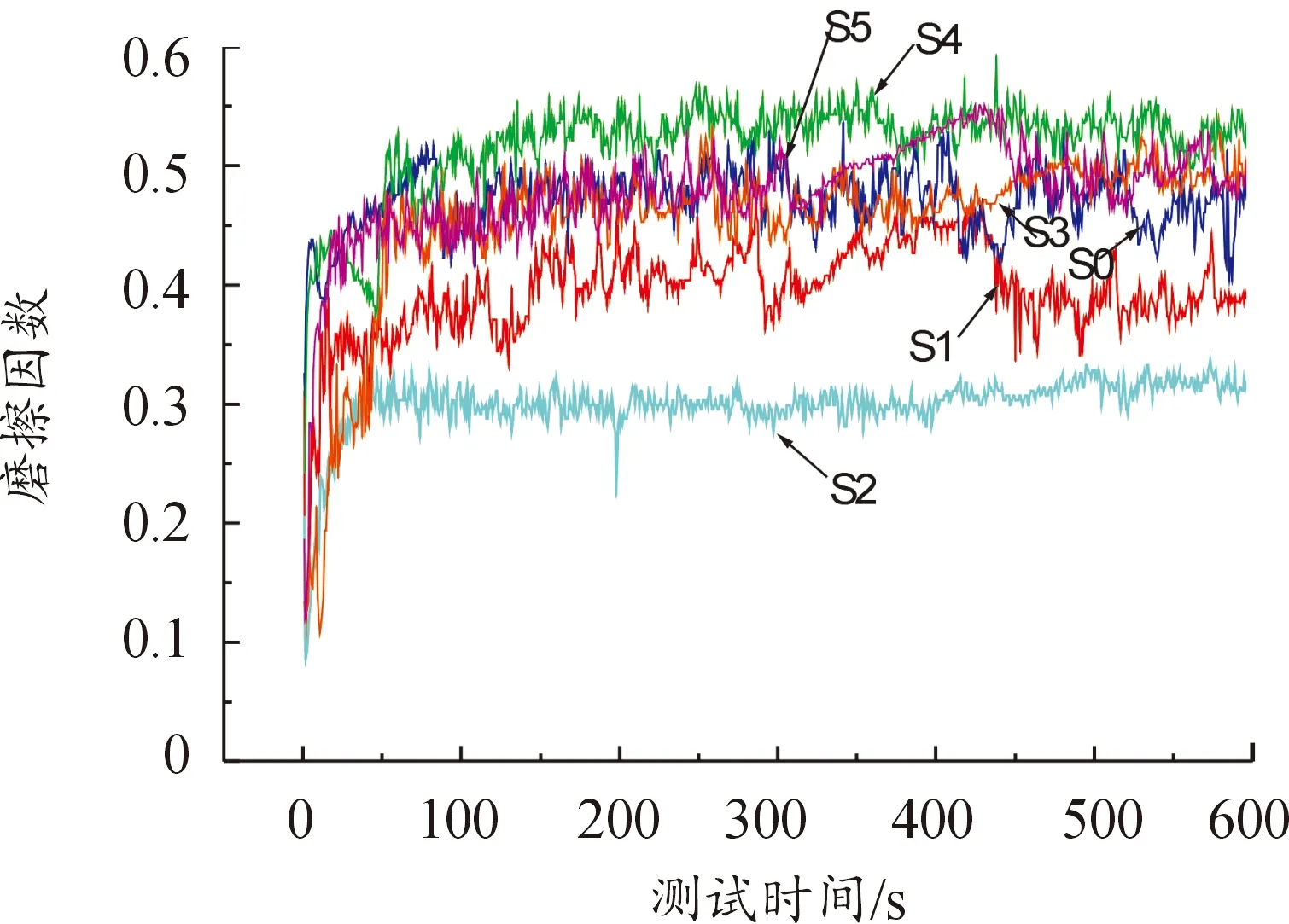

图5所示为水热合成处理后TC4钛合金微弧氧化涂层的摩擦因数曲线。电解液中未添加Pr(NO3)3时,涂层的摩擦因数较高,约为0.7~0.8。而添加Pr(NO3)3后涂层的摩擦因数略有降低。尤其是当Pr(NO3)3添加量为1.0 g/L时(试样S2),摩擦因数最低,约为0.25~0.35。结合图2和图4可知,涂层表面形貌较为平整,涂层的显微硬度较高,因此在摩擦试验条件相同时,涂层的摩擦因数较低。对比发现,这说明引入过多的Pr(NO3)3不利于涂层的耐磨性提高。

图5 Pr(NO3)3掺杂TC4微弧氧化涂层的摩擦因数曲线

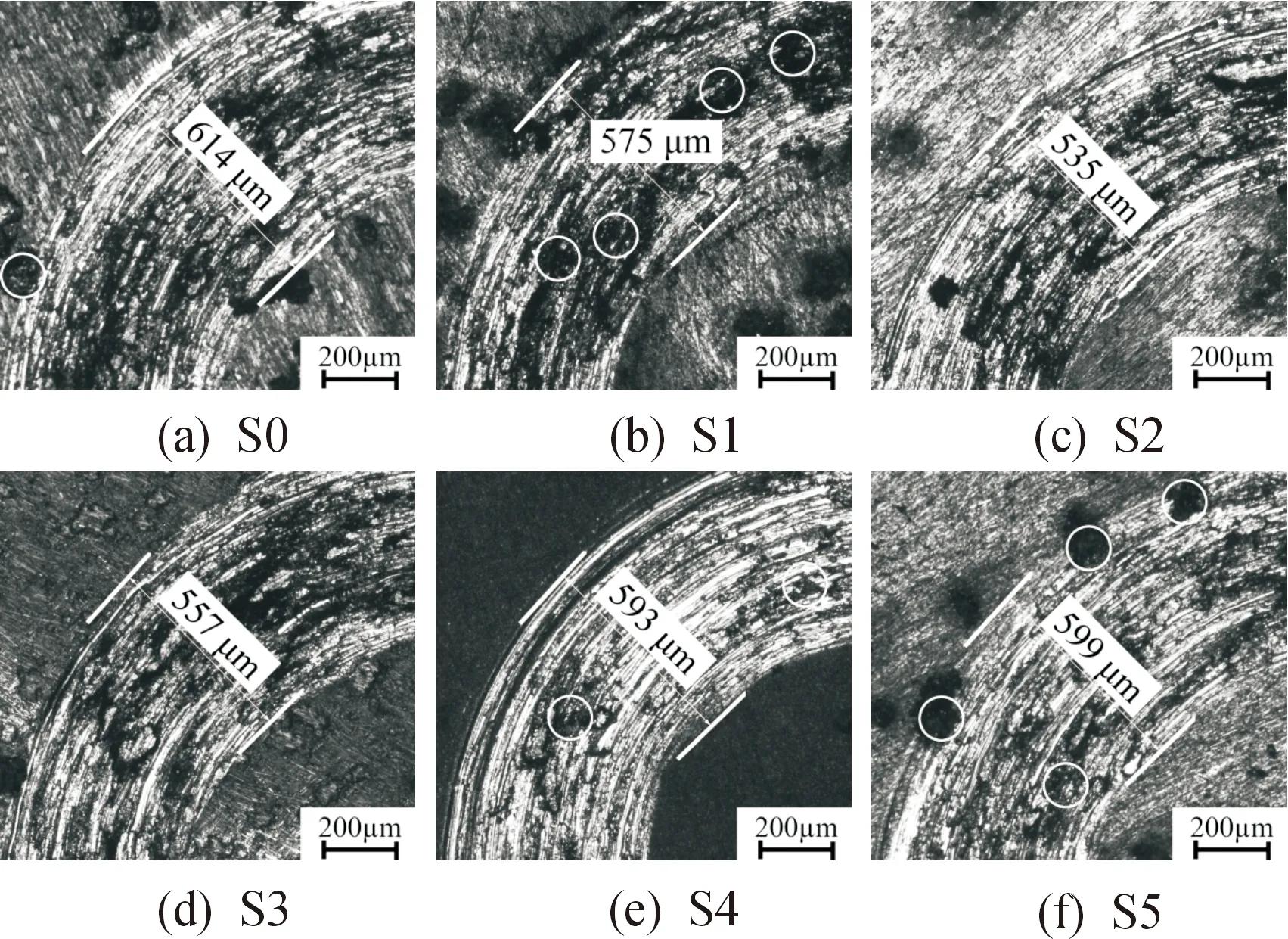

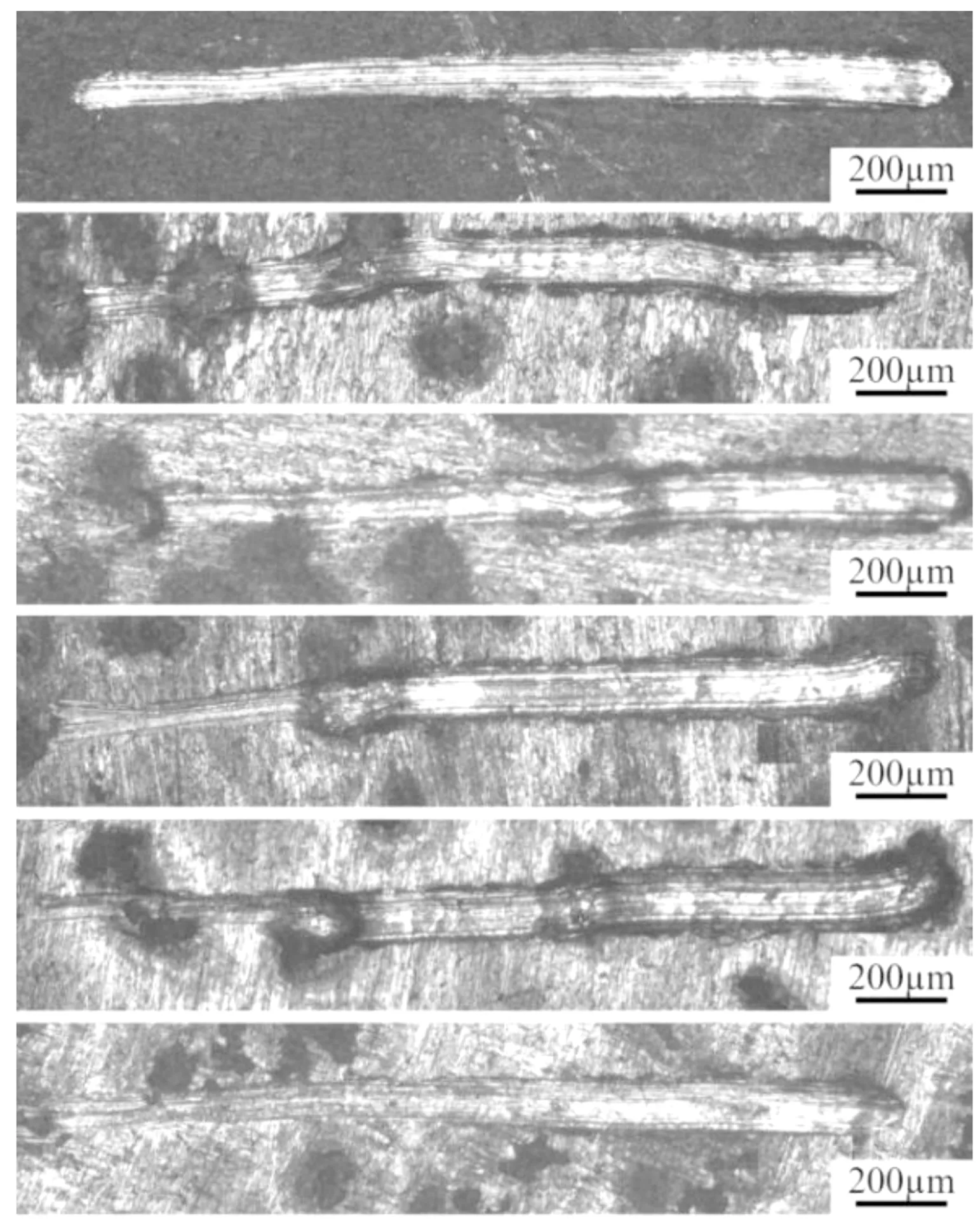

图6所示为水热合成处理后TC4钛合金微弧氧化涂层的摩擦划痕图像。对比分析发现,未经稀土盐掺杂的TC4表面涂层,表面摩擦划痕较宽。随着稀土盐逐渐增加,涂层表面的摩擦划痕宽度呈现出先减小后增大的趋势。当Pr(NO3)3添加量为1.0 g/L时,划痕宽度最窄。在相同试验参数条件下划痕越窄,意味着涂层表面的硬度越高,涂层与基体的结合力越大,这与图3和图4相对应。在本试验中 Pr(NO3)3不同掺杂下TC4钛合金微弧氧化涂层磨损机理是磨粒磨损[20-23],图6中白色圆环代表颗粒磨损后留下的凹坑。

图6 不同Pr(NO3)3掺杂TC4钛合金微弧氧化涂层的摩擦划痕图像

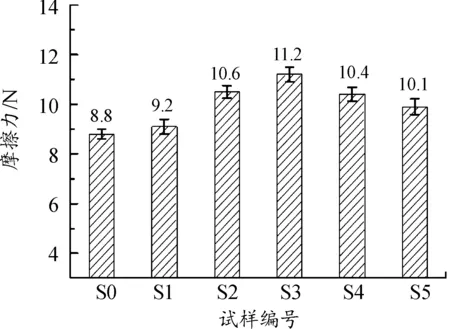

3.5 涂层的结合力

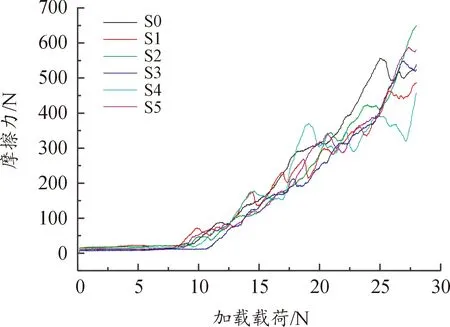

图7所示为不同Pr(NO3)3掺杂下TC4钛合金微弧氧化涂层的结合力曲线。图8给出了不同Pr(NO3)3掺杂下TC4钛合金微弧氧化涂层的结合力柱状图。图9所示为水热合成处理后TC4钛合金微弧氧化涂层的结合力划痕形貌。对应试样S0~S5的结合力分别为8.8±0.3 N、9.2±0.4 N、10.6±0.3 N、11.2±0.4 N、10.4±0.3 N、10.1±0.4 N。在未掺杂稀土盐Pr(NO3)3时,涂层结合力较低,这与涂层内部出现的多孔结构和涂层的致密性有直接关系。而加入稀土盐后涂层的结合力先增加后降低,结合力最大值出现在稀土盐Pr(NO3)3掺杂量为1.5 g/L时,这说明涂层与基体之间结合较为紧密,涂层的内部致密层厚度较大,这与涂层反应过程有直接关联性。结合图2、图3和图6分析结果,分析图9的结合力划痕图像,发现在稀土盐Pr(NO3)3掺杂量为1.0~1.5 g/L时,涂层的划痕相对较长,且切入段划痕宽度较细些。微弧氧化过程参数对反应产物的影响较大,而本设计中引入的稀土盐在一定程度上能够调控涂层表面的微观结构,这对涂层的结合性能产生影响。

图7 Pr(NO3)3掺杂TC4合金微弧氧化涂层的结合力曲线

图8 Pr(NO3)3掺杂TC4微弧氧化涂层试样的结合力柱状图

图9 不同Pr(NO3)3掺杂下TC4微弧氧化涂层的结合力划痕

4 结论

1)通过微弧氧化技术采用(CH3COO)2和Ca-(NaPO3)6作为电解液体系,实现TC4合金表面一步合成含有羟基磷灰石的TiO2涂层。涂层相组成以金红石型TiO2、锐钛矿型TiO2和羟基磷灰石为主晶相,并伴随有少量Pr6O11相生成。

2)适量掺杂Pr(NO3)3后的微弧氧化涂层显微硬度有所提高,但掺杂量过高不利于硬度提高。当Pr(NO3)3掺杂量达到1.0 g/L时,显微硬度达到最大值(约为278.8±2.6HV1),涂层的摩擦因数最小(在0.25~0.35)。

3)当Pr(NO3)3掺杂量达到1.0~1.5 g/L时,微弧氧化涂层与基体的结合力达到最大值,约为11.2 N左右,获得改性涂层的耐磨性最好。