炸药装药烤燃特性的尺寸及约束效应研究进展

董泽霖,屈可朋,胡雪垚,肖 玮

(西安近代化学研究所,西安 710065)

1 引言

随着军事技术的发展,现代战场环境日趋复杂,对武器弹药在战场上生存能力的要求越来越高,基于此,美国等军事强国首先提出了不敏感弹药这一概念,弹药安全性测试技术及低易损性评估标准也随之建立和发展[1-3],其中快速烤燃和慢速烤燃(可统称为烤燃试验)是相关标准的重要考核项目[4]。而炸药装药是影响弹药不敏感性能的核心因素,掌握烤燃试验中炸药装药的响应特性是开展不敏感弹药设计的基础[5-6]。

在研究快/慢速烤燃作用下弹药内部炸药装药响应特性时,最直观和有效的手段是采用全尺寸装药试验,但其存在的缺点是:周期长、费用高、危险性大,且较少的样本量难以说明其结果的可靠性。随着相似理论以及计算机技术的发展,国内外科研人员设计了大量的模型试验,获取了不同结构、尺寸下炸药装药的反应规律。但由于炸药装药的反应程度(燃烧、爆炸、爆轰等)受自身感度[7]、装药尺寸[8]、约束条件[9]等多种因素影响,当模型与原型的几何尺寸、边界条件相差很大时,常常出现不服从经典的相似规律的情况,存在显著的尺寸和约束效应,导致缩比模型试验结果与全尺寸装药试验结果存在较大差异,难以指导工程应用。本文从炸药装药尺寸、约束条件两方面综述了热刺激下炸药装药响应特性的研究进展,以期为缩比模型试验设计及工程应用提供参考。

2 炸药装药结构尺寸对烤燃特性的影响

2.1 装药尺寸对烤燃特性的影响

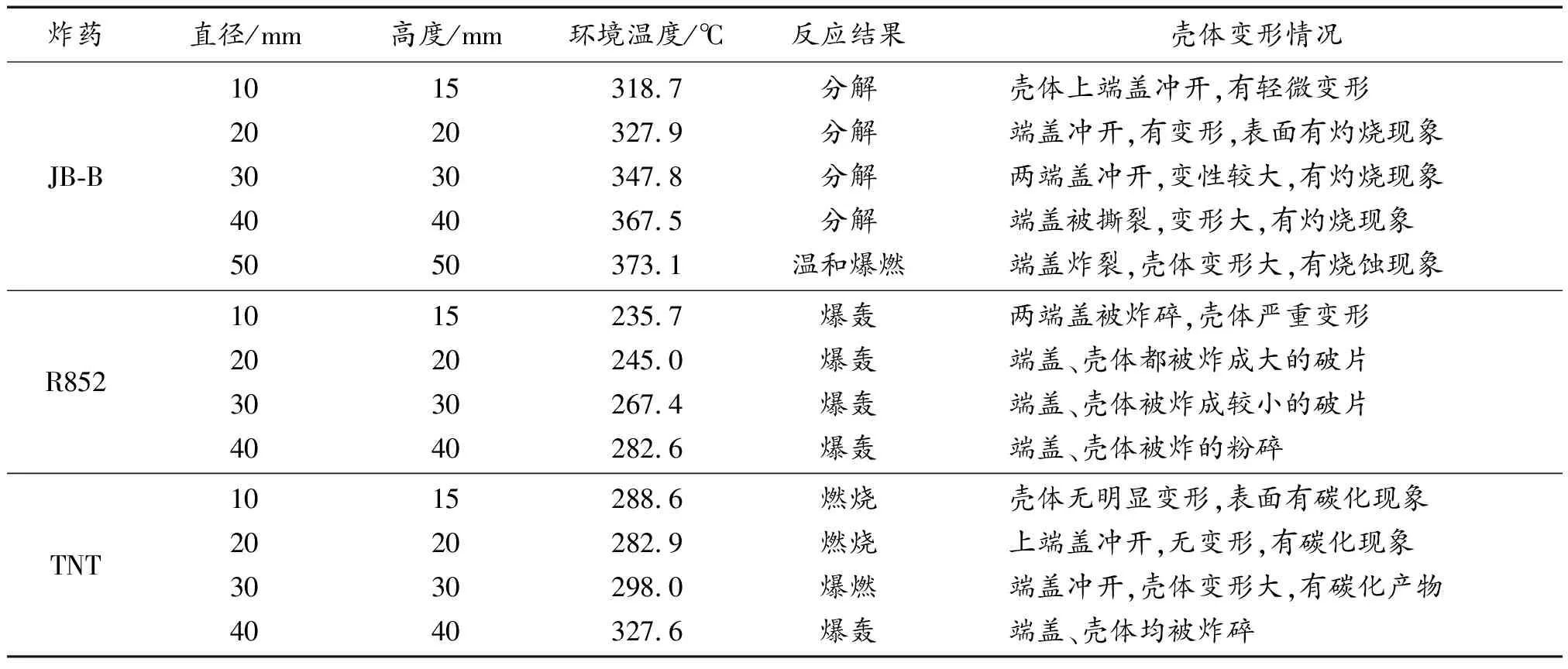

炸药装药的烤燃试验涉及热传导、化学分解、力学响应等多个过程,而装药尺寸影响着热传导效率、化学反应程度以及力学响应参量的大小。Wardell等[10]通过设计烤燃试验,分析了烤燃环境下3种不同尺寸对HMX基、RDX基炸药响应程度的影响。冯晓军等[11]设计了慢速烤燃试验装置,对装药尺寸分别为φ10 mm×15 mm、φ20 mm×20mm、φ30 mm×30 mm、φ40 mm×40 mm、φ50 mm×50 mm的3种炸药JB-B(TATB∶F26=95∶5)、TNT、R852进行慢烤试验,得到了如表1所示的响应结果[11]:炸药装药尺寸会对不同炸药环境临界温度和反应剧烈程度产生不同影响。

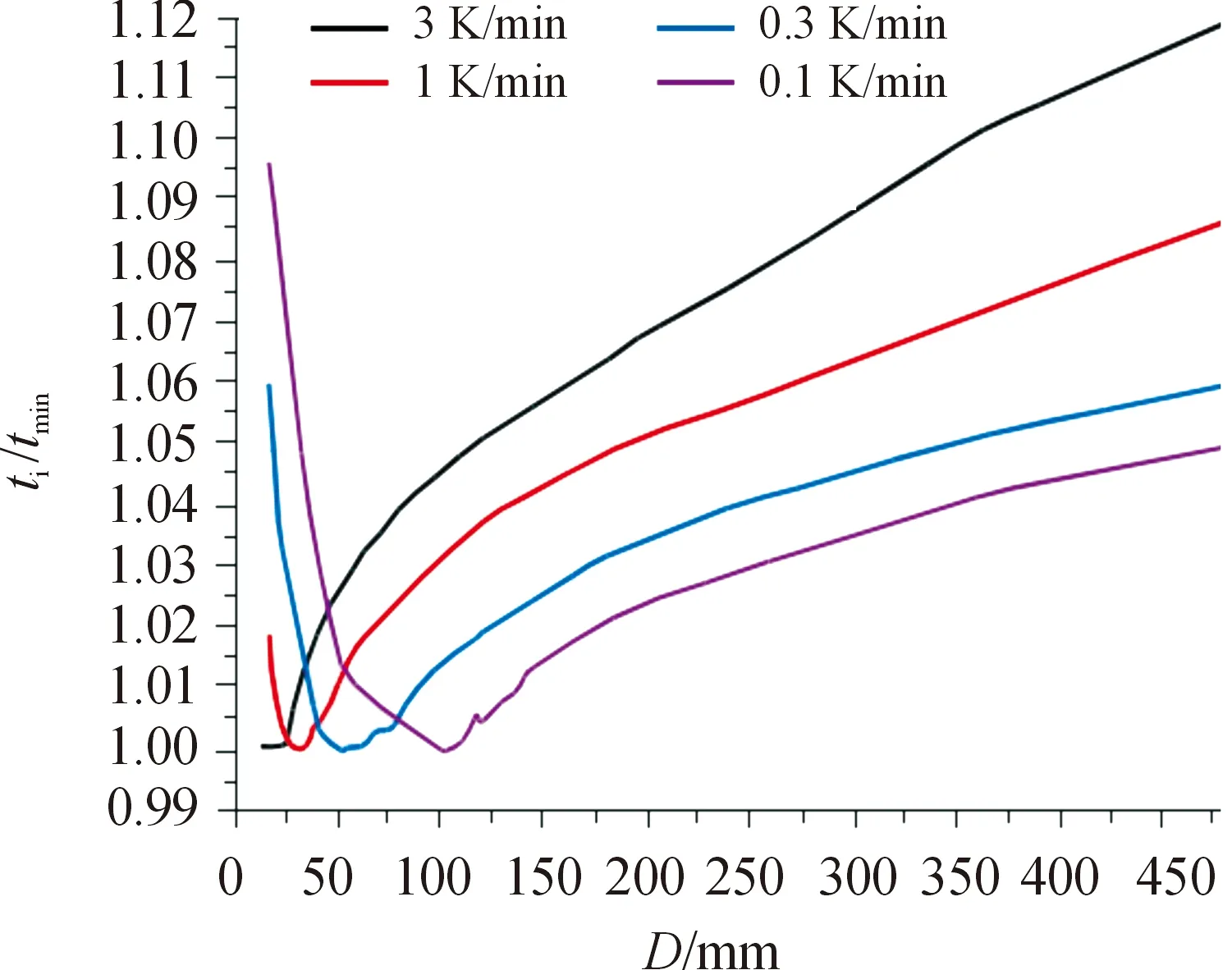

表1 不同装药尺寸3种炸药的响应结果

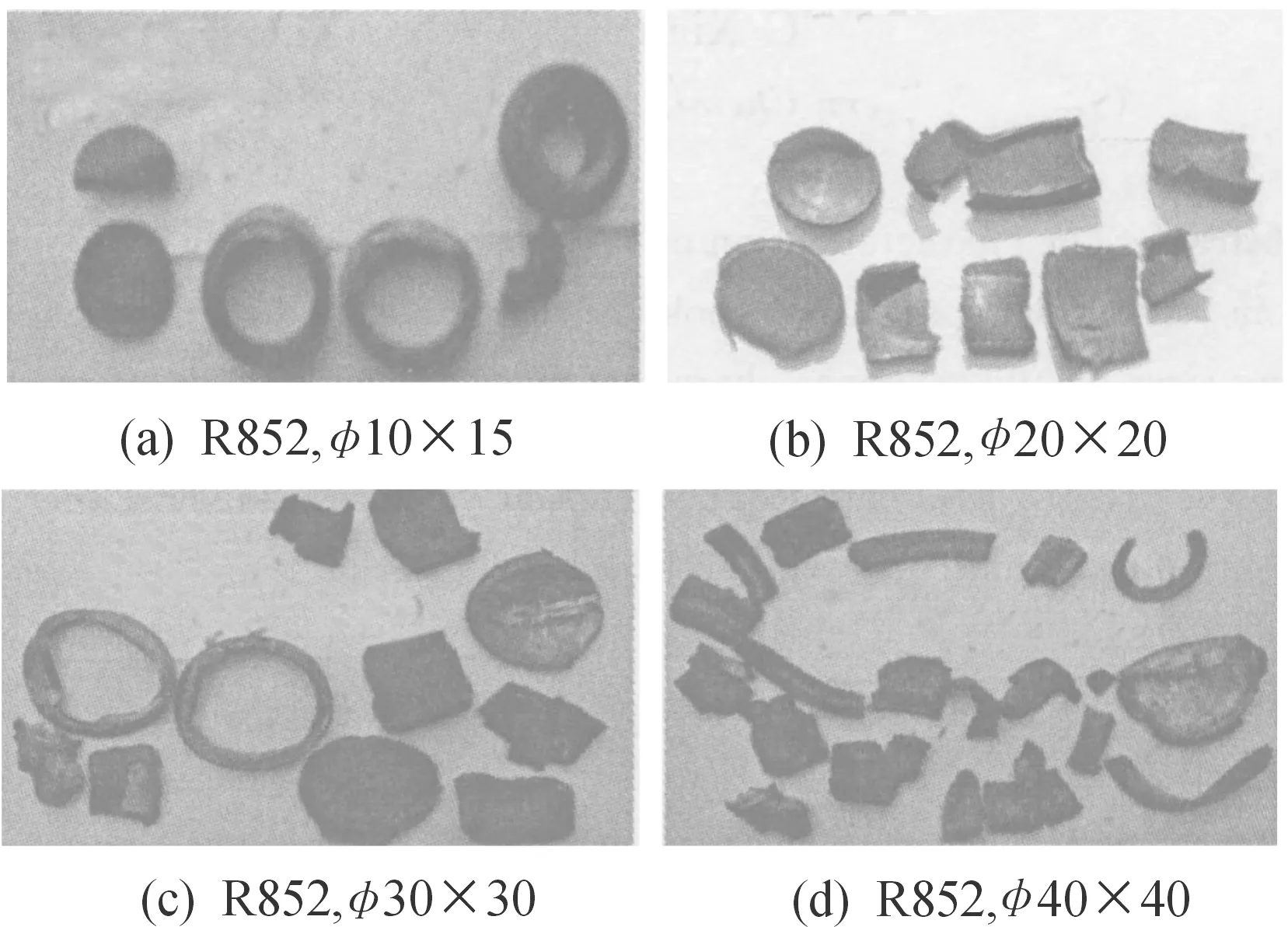

其中,图1(不同装药尺寸R852响应结果)表明:炸药自加速分解得到的气体产物会随着装药直径的增大而增多,会引起炸药内部压力提高,裂纹扩展加剧,进而导致更加剧烈的反应发生;同时,随着装药尺寸的增大,发生烤燃反应的环境温度会增高,当装药尺寸增大到一定程度后,其对炸药发生慢速烤燃反应的环境温度影响将会减小。在分析装药尺寸对烤燃试验影响的基础上,考虑到升温速率和炸药受热相变的影响,周捷[12]对3种装药尺寸的B炸药进行了不同升温速率的慢烤试验,得到了B炸药不同尺寸、不同升温速率下的温度变化曲线如图2所示,从相变的角度分析,发现较大装药尺寸和升温速率会导致炸药完全相变之前响应,反之,较小的装药尺寸和升温速率的响应则发生在完全相变之后。

图1 不同装药尺寸R852响应结果

图2 不同升温速率下尺寸与温度的关系曲线

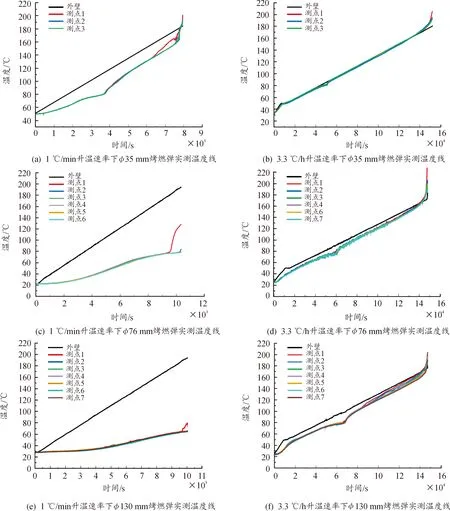

受制于安全因素与经济因素,进行烤燃试验的试验弹尺寸往往较小且单一,不能满足实际情况下对大尺寸装药或更灵活的装药尺寸热安全性评估的需求。因此,数值模拟方法随之出现,此方法可以用于:模拟烤燃试验中的细节过程,分析不适用于烤燃试验的炸药装药尺寸,同时能够获得较为真实的点火位置、温度分布与压力分布等结果[13-15]。吴世勇等[16]基于Arrhenius方程建立了计算模型,通过商业有限元软件LS-DYNA,分析了直径分别为30 mm、60 mm、120 mm、480 mm的JB-9014炸药装药的点火位置、温度、时间和温度分布,得到了如图3所示的不同升温速率尺寸与点火温度的关系曲线,以及图4所示的不同升温速率尺寸与点火时间的关系曲线。结果表明:不同的升温速率下,随着炸药尺寸的增大,响应温度和响应时间均为先减小后增大,存在最小的响应温度和响应时间,此时弹药的理论热安全性较差。

图3 尺寸与点火温度的关系曲线

图4 尺寸与点火时间的关系曲线

由于应用有限元软件进行数值仿真往往需要基于一些假定,忽略一些实际条件,因此单纯应用该方法得到的结论可能缺少一定的真实性与说服性。由此出现了通过烤燃试验对数值模拟仿真结果进行验证,再应用仿真结果分析弹药烤燃的反应过程和机理,对弹药在其他参数和条件下进行合理预测的方法。

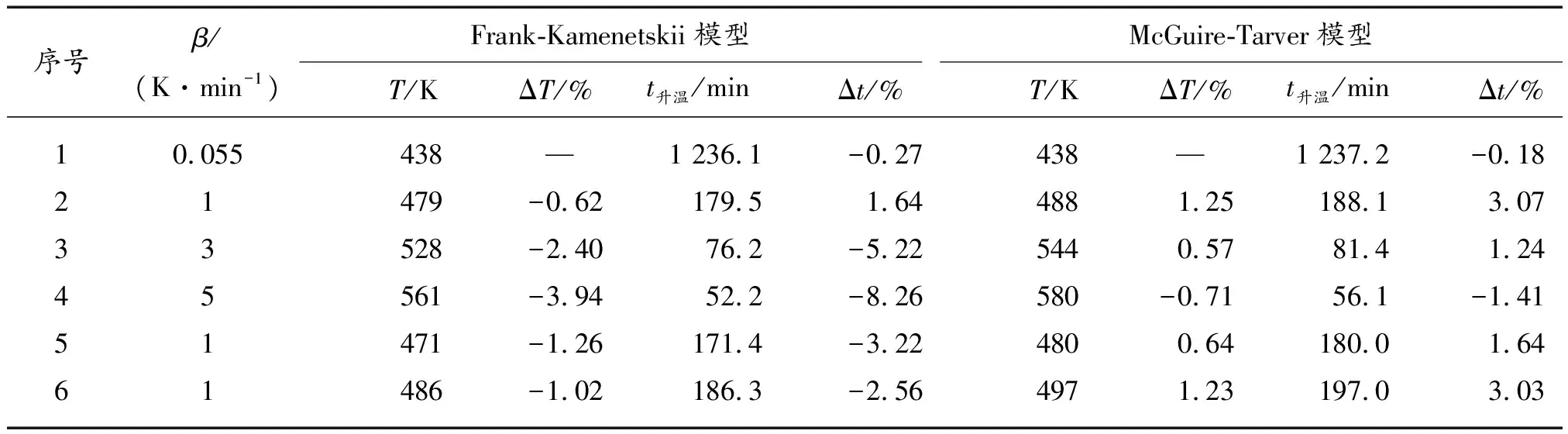

代晓淦等[17]通过应用恒定升温速率的烤燃试验装置测量了不同尺寸的JOB-9003炸药的温度分布和响应剧烈程度,基于Arrhenius方程建立了计算模型,应用仿真软件,分析对比了不同炸药尺寸对温度分布和响应时间的影响。在分析装药尺寸影响的基础上,为进一步分析升温速率的影响,牛余雷等[18]设计了3种不同尺寸,且可调节升温速率的烤燃试验装置,分析了烤燃条件下不同尺寸GHL01炸药的响应结果;同时通过Frank-Kamenetskii反应模型[19]和McGuire-Tarver反应模型[20]建立计算模型,进行数值模拟。模拟结果如表2所示[18],通过对比分析炸药尺寸变化对炸药响应温度和反应剧烈程度的影响发现:McGuire-Tarver反应模型的计算结果与实验结果更加符合。

表2 GHL01炸药响应温度与升温时间的数值模拟结果

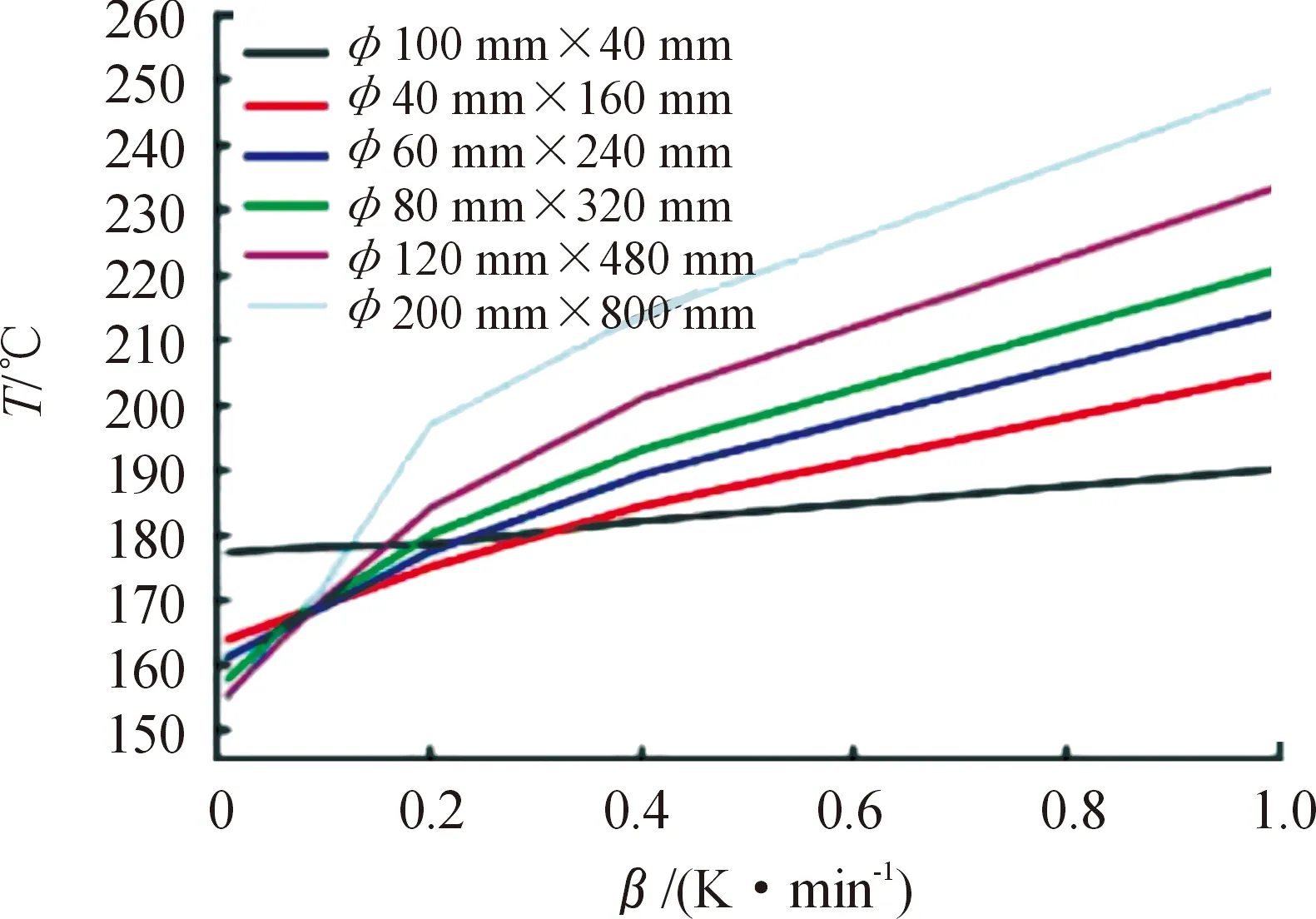

采用McGuire-Tarver反应模型计算出的不同装药直径下升温速率与临界环境温度的关系曲线如图5所示,结果表明:随着装药尺寸和升温速率的增大,响应温度的增幅随之升高。刘子德等[21]在使用可调节升温速率的烤燃试验装置基础上,采用了多点测温的慢烤试验方法。对不同尺寸DNAN基炸药进行了烤燃试验和数值仿真,分析了尺寸和升温速率对于炸药点火温度、点火位置和温度分布的影响。结果表明:尺寸和升温速率均对炸药烤燃试验的响应程度起重要影响。点火区域随尺寸的增加而增加,其点火位置由中心向两端和药柱外壁迁移;而当尺寸较大时,反应位置与壳体边缘的距离不再发生变化。同时也进一步发现了炸药响应时的外壁温度随药柱直径的增加而降低。

图5 不同装药直径下升温速率与临界温度关系曲线

2.2 装药长径比对烤燃特性的影响

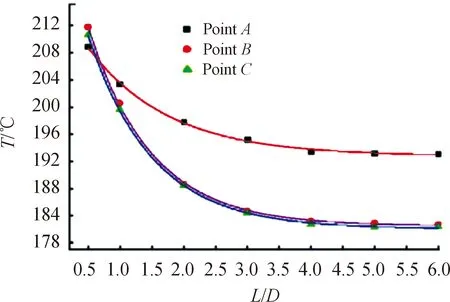

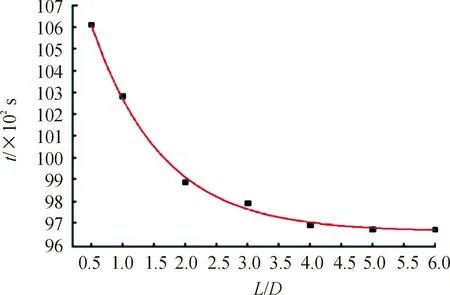

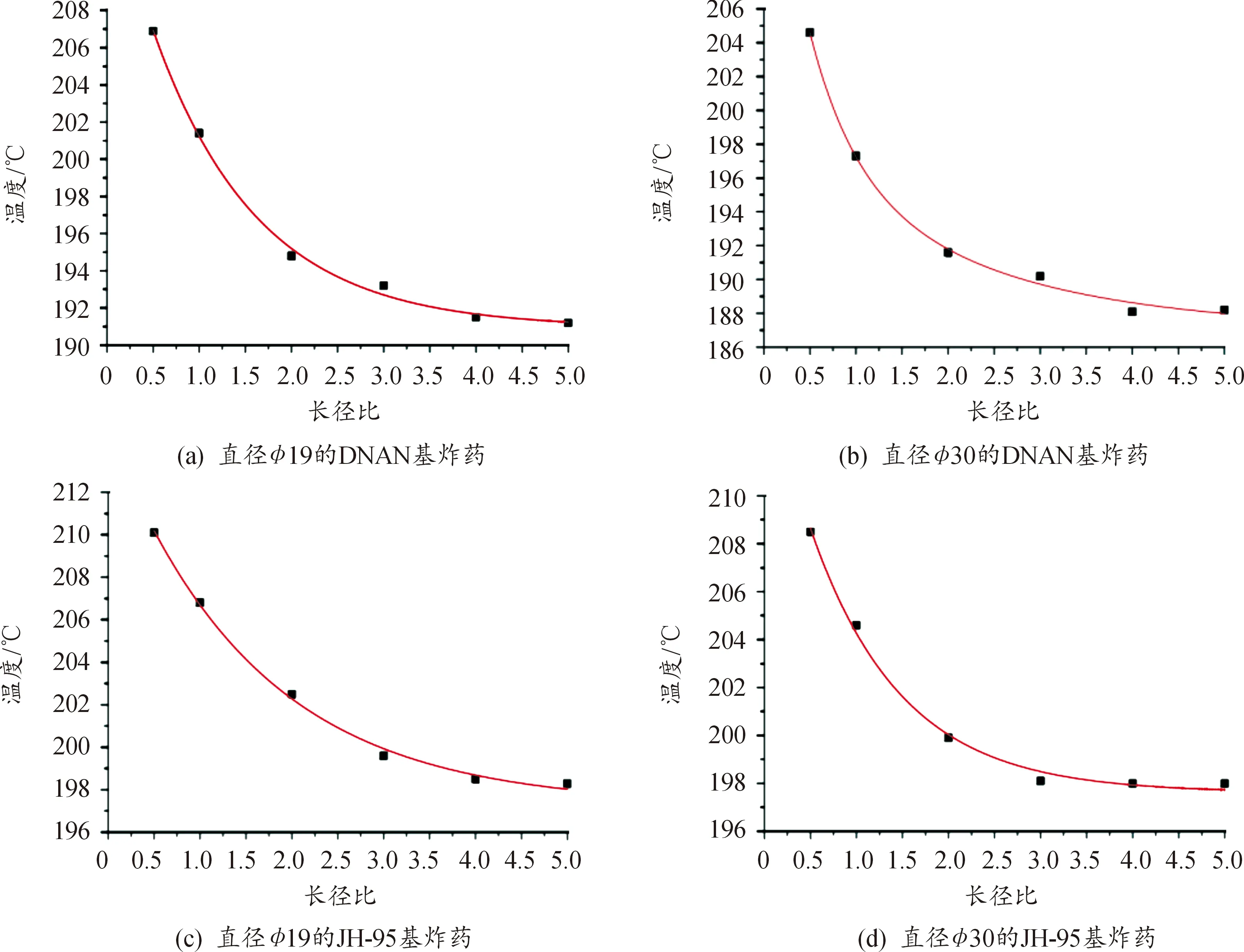

在烤燃情况下,不同的装药长径比会影响到药柱内热量的传递,进而影响炸药的响应剧烈程度。赵亮等[22]以DNAN基熔铸炸药的长径比为主要研究对象,对其进行了仿真模拟。得出了烤燃环境下,不同长径比对DNAN基炸药点火位置、响应温度及温度分布的影响。图6展示了其响应温度与装药长径比的关系曲线,图7展示了其响应时间与装药长径比的关系曲线。结果表明,在该研究条件下,炸药的响应温度、响应时间均随长径比的增加而降低。

图6 响应温度与长径比关系曲线

图7 响应时间与长径比关系曲线

为了进一步分析不同炸药的装药长径比影响,赵亮[23]对不同长径比的DNAN基炸药和JH-95炸药进行了多次同尺寸烤燃试验,减少了偶然误差,且获得了长径比对2种炸药耐烤时间、环境临界温度和响应剧烈程度的影响;对其进行数值模拟后得到如图8所示的DNAN基炸药和JH-95炸药的长径比与响应温度关系曲线。其结果表明:炸药长径比较小时,响应温度较高;当炸药长径比逐渐增大时,其响应温度逐渐降低,反应时间逐渐缩短;炸药长径比对于热烤试验的影响存在临界值,当长径比增大到达临界值后响应温度不再变化,反应位置向两端靠近,当药柱长度较大时,其反应位置与两端的距离不再发生变化。因此,在一定范围内长径比较小的炸药热安全性往往优于长径比较大的炸药。

图8 装药长径比与响应温度关系曲线

现有烤燃试验虽然种类繁多,但由于研究目的存在差异,导致不同种炸药烤燃试验的尺寸、加热条件、试验装置等各不相同,难以对工程实际应用起到直接指导性作用。在数值仿真方面,所选参量及建立模型均难以通过试验全面校准,其准确度有待提升。

3 炸药装药约束对其烤燃特性的影响

3.1 壳体对烤燃特性的影响

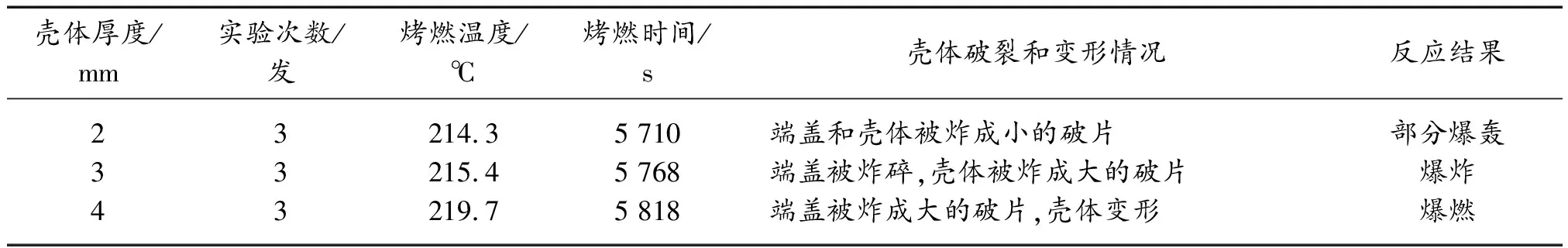

在烤燃过程中,壳体的材料、厚度、约束能力会影响到热量的传导和裂纹的扩展,进而影响到烤燃弹的耐烤时间及反应剧烈程度。为了分析壳体对烤燃特性的影响,智小琦等[24]以2 K/min的升温速率,对壳体尺寸为23 mm×28 mm的不同厚度钝化RDX进行烤燃试验,得到了壳体厚度与响应时间的拟合曲线。得出了以下结论:当其他条件不变时,钝化RDX的热安全性随壳体厚度的增加而增加。在此研究的基础上,胡双启等[25]考虑到装药密度可能带来的影响,统一了不同厚度壳体的装药密度,同时采用了可调节升温速率、可记录温度——时间曲线的烤燃试验装置,壳体材料选用了45号钢,对不同壳体厚度的钝化RDX进行烤燃试验,试验结果如图9所示,得到了不同壳体厚度下钝化RDX的耐烤时间和响应剧烈程度。数据表明:弹药响应时间和反应剧烈程度随着壳体厚度的增加而减弱。考虑到单次烤燃试验可能存在一定的偶然性,张晋元等[26]对不同壳体厚度下的钝化RDX进行多次慢烤试验,从而获得更接近实际情况的结果,试验数据如表3所示[26]。并依据美军ML-STD-2105标准,对试验结果进行分析比对,进一步验证了耐烤时间和热安全性均随壳体厚度增加而提高。综上所述,可以看出:随着壳体厚度的增加,约束强度随之提升,材料从蠕动到裂纹产生,再到裂纹扩展所需的能量增加,使扩展有效裂纹的能量减少,且可承受的应力更大,从而提高了弹药的热安全性。

表3 不同壳体厚度慢速烤燃

图9 不同厚度钢壳体破片状态

3.2 泄压结构对烤燃特性的影响

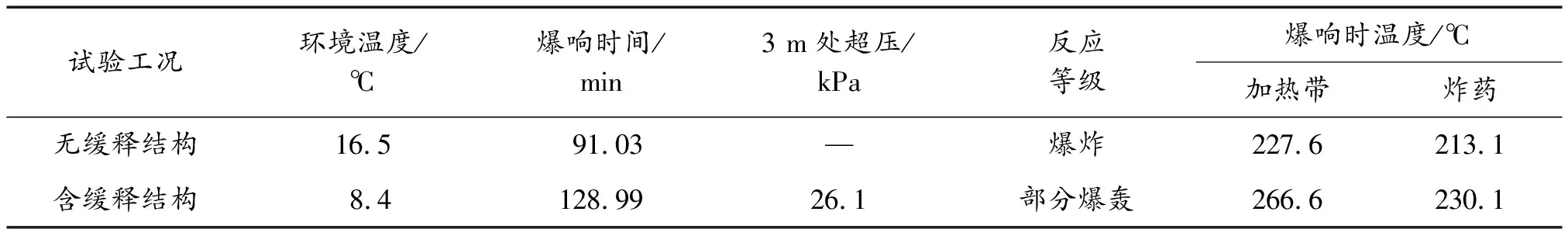

慢速烤燃过程中,炸药受热膨胀同时发生化学反应,不同的密封条件将影响到壳体内部压力累积程度,进而对炸药的烤燃特性产生较大影响。因此,为了定性分析烤燃过程中泄压结构对炸药烤燃特性的影响,陈科全等[27]基于Kinney等[28]对于弹体内炸药分解燃烧时的压强增长率的研究,设计了一种弹体排气缓释结构,并对其进行慢烤试验研究。得到了烤燃条件下,排气泄压结构对熔铸炸药RHT-1响应时间、环境临界温度、反应剧烈程度的影响,如表4所示[27],证明了排气泄压结构对于提高炸药热安全性的重要作用。

表4 慢烤试验结果

为了进一步定量分析泄压结构面积占比的影响,智小琦等[29]利用油浴加热的烤燃试验装置,对不同密封条件的钝化RDX装药进行多次烤燃平行试验,分析了泄压孔与药柱面积的比值对炸药烤燃特性的影响。结果表明:烤燃条件下,钝化RDX的响应剧烈程度随泄压孔与药柱表面相对面积的增加而降低,一定条件的减弱密封条件能够降低炸药火烤易损性。

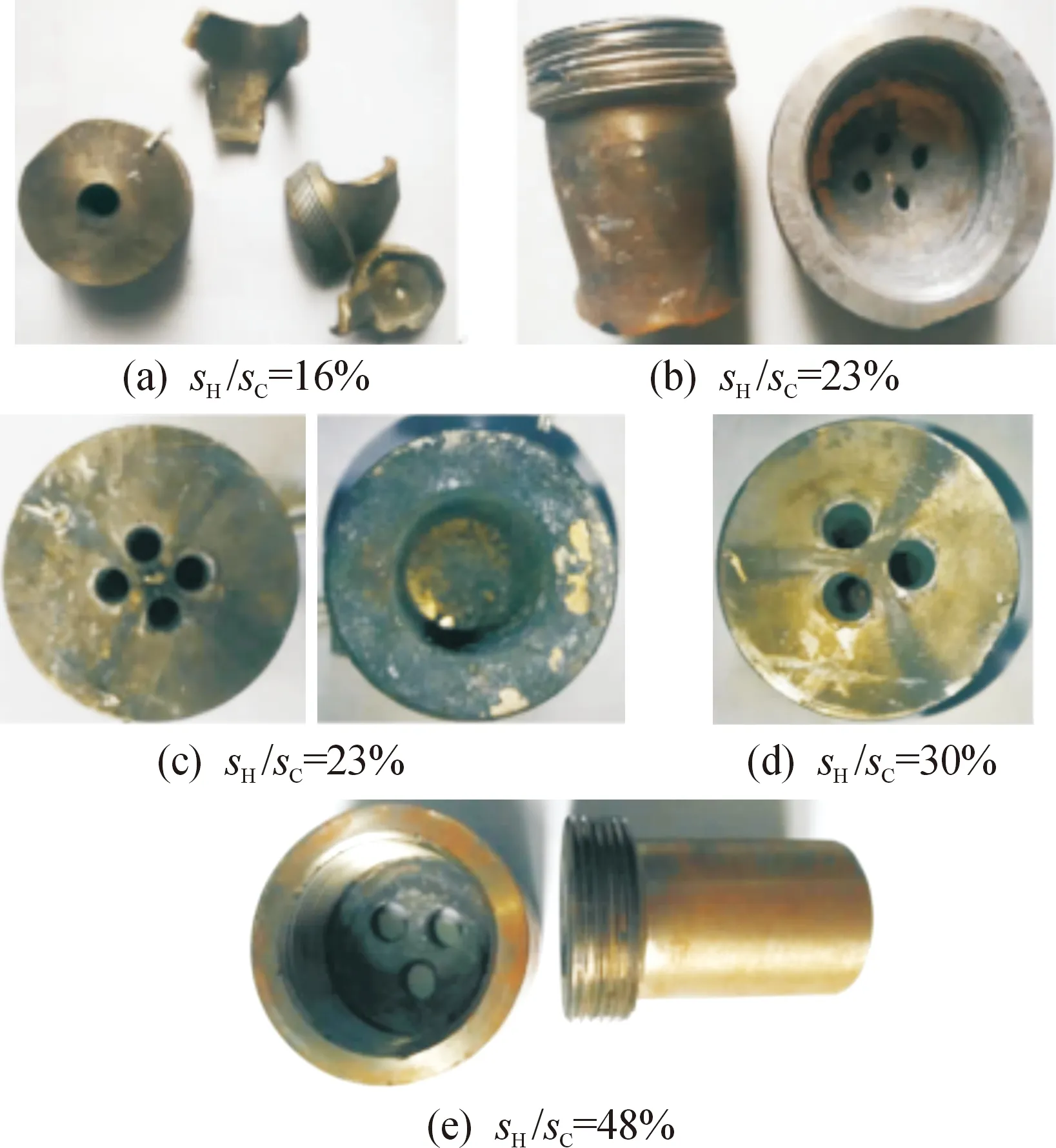

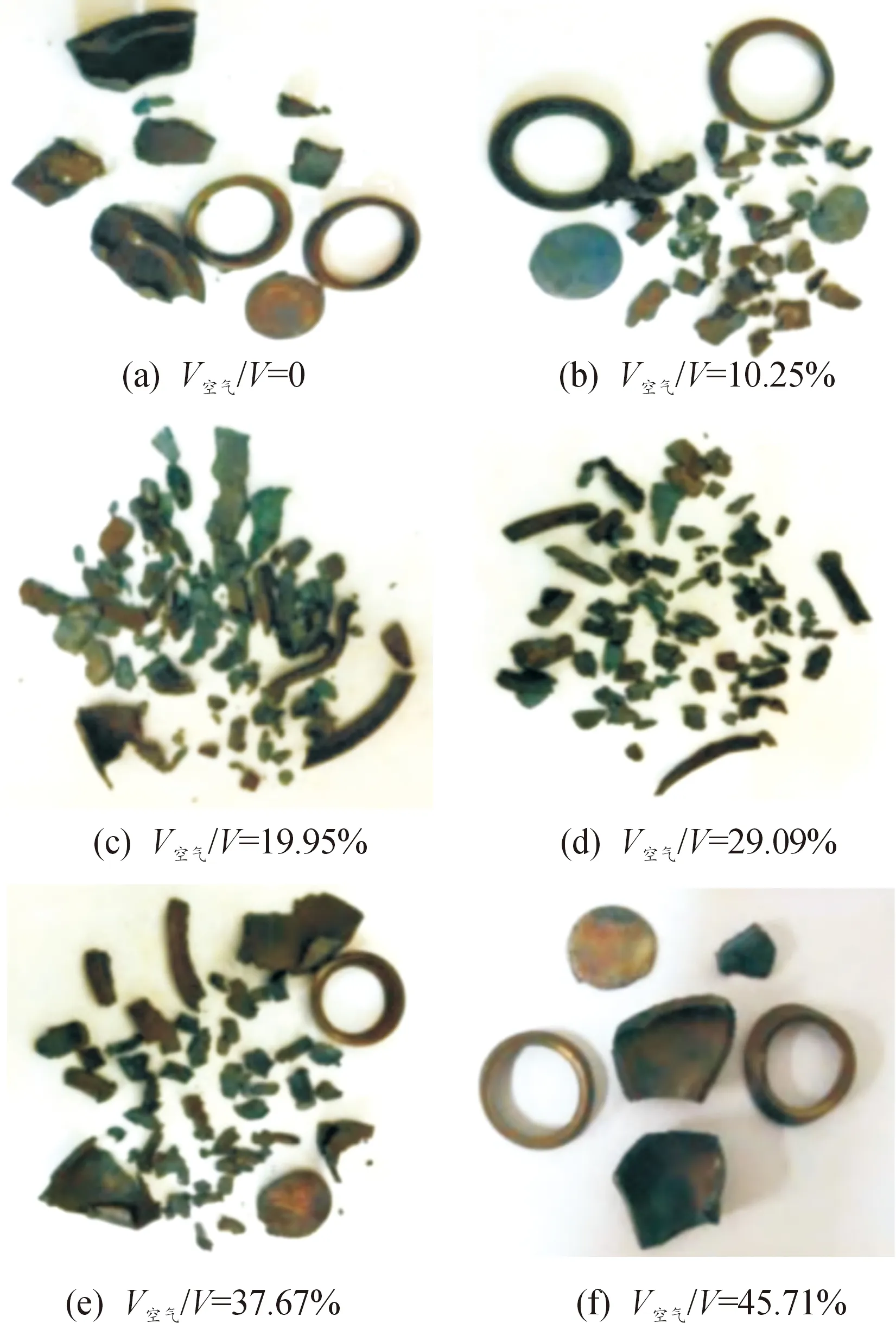

为了分析泄压结构对不同炸药的烤燃特性是否存在同一性,邓海等[30]利用自行设计的慢速烤燃试验装置,对尺寸为φ40 mm×60 mm的无壳体B炸药,尺寸为φ25 mm×50 mm无排气孔、含φ4 mm及φ8 mm的熔铸B炸药进行烤燃试验。基于烤燃试验结果,分析发现:泄压结构的设计可以有效抑制壳体内部压力的升高,进而降低B炸药的慢烤易损性。沈飞等[31]以装药横截面积与泄压孔的比值为变量,对HMX基含铝炸药进行慢烤试验,得到如图10所示,根据不同密封条件下的结果,发现结构约束较强时,装药横截面积与泄压孔的比值需达到30%以上,这时对于热安全性的提升较为明显;但当该面积比到增大一定值后,壳体强度是壳体是否受损的决定性因素。因此,为提高炸药的热安全性,使其慢速烤燃时的反应为较为温和的燃烧反应,在不影响炸药性能的前提下,可以设计相应的泄压结构保证其热安全性[32-34]。

图10 不同面积比泄压孔的弹药响应残骸

3.3 物理界面及自由空间对烤燃特性的影响

自由空间是指在炸药药柱与壳体之间往往存在的一定的空隙。而当自由空间中存在空气或惰性材料时,则被称为物理界面。烤燃过程中,烤燃弹内物理界面或自由空间将会影响到实际装药量及弹体内部温度梯度,进而对炸药烤燃特性产生较大影响。因此,于永利等[35]对相同壳体内径下,不同自由空间占比的钝化RDX进行烤燃试验,试验结果如图11所示,通过分析烤燃试验结果,得到了自由空间对弹药耐烤时间、点火温度及反应剧烈程度的影响。

图11 不同自由空间占比下烤燃响应程度

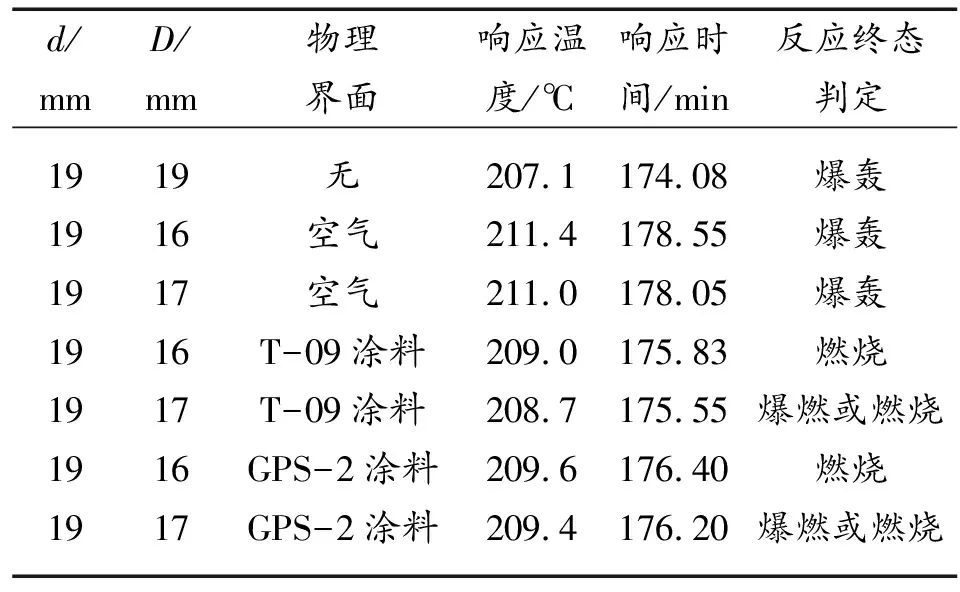

为了分析物理界面对于弹药烤燃特性的影响,高峰等[36]对不同的物理界面进行烤燃试验,得到了如表5所示[36]的物理界面厚度和所含介质对RDX基炸药响应程度和耐烤时间的影响结果;并应用Fluent软件进行仿真分析,发现当选择空气界面作为物理界面时,虽然能够增加烤燃的响应温度和响应时间,但相应的烤燃响应的剧烈程度也会提高。选择惰性材料涂层为物理界面时,在增加烤燃响应温度和响应时间的同时,也能够降低炸药的响应剧烈程度,且一定条件下,环境临界温度和耐烤时间也会随着物理界面厚度的适当增加而提高。

表5 不同物理界面的烤燃试验结果

4 结论

近年来,国内外在装药结构尺寸、约束条件对其烤燃特性的影响研究方面开展了大量工作,加深了对炸药装药安全性的认识。但也存在缩比弹结构与实弹结构差异大、试验过程实测参量少、小尺寸试验结果难以预估全尺寸实弹的问题。而通过模型试验预估全尺寸实弹安全特性,进而降低研制风险,是实弹设计的关键。因此,建议结合实弹结构和使用环境,深入开展以下研究工作:

1)基于不同类型弹药装药结构和约束条件,设计模型试验弹及加载条件设计,使模型试验工况与实弹工况具有良好的等效性。

2)加强烤燃试验过程中炸药响应参量的监测,获得不同反应等级时相关参量的变化规律,确定影响反应等级的关键参量及其阈值。

3)在满足实弹使用性能的基础上,获取实弹装药约束条件对其反应等级的影响规律,确定兼顾使用性能与不敏感性能的最优约束状态。

4)在一定尺度范围内,构建典型炸药烤燃特性的等效性模型,实现小尺寸装药烤燃试验结果对大尺寸装药烤燃试验结果的有效预测,降低全尺寸弹药安全性试验成本和周期。