注塑工艺对PC/ABS检测性能影响研究

苑松, 张雪峰,闫卫林

(利华益维远化学股份有限公司,山东 东营 257400)

0 前言

随着现代制造技术的不断发展,塑料工业成为现代化工业的重要新兴行业之一。在日常生活中,由于质轻、产量大、成本低和精度高等特点,塑料制品被广泛应用于包装工业、医疗卫生、汽车和日常生活等领域[1]。PC/ABS合金为聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)共混改性得到改性工程塑料,综合性能较PC和ABS更加优异,具有冲击强度高,耐热性高,硬度高,化学稳定性好,抗紫外线(UV)等优点,可广泛应用于手机外壳、汽车零件、电器及照明设备上。随着PC/ABS合金产业逐渐扩大,注塑工业在当前市场越发多样化的大前提下,也在不断的发展拓展[2]。注塑成型是将熔化的塑料由高压射入模具,经冷却凝固,得到塑料制品的一种加工形式[3],它具有精密度高、操作方便、高质量及用途广等特点,是塑料加工中常见的成型技术[4]。在注塑加工技术中心注塑参数的调整直接关系到产品的质量和性能,本文通过对不同注塑加工条件下制得的标准件性能测试,研究注塑工艺对PC/ABS标准件性能影响。

1 实验部分

1.1 实验材料

PC/ABS合金(利华益维远化学股份有限公司WY-A185)。

1.2 实验设备

注塑机(Krauss Maffei,PX-120);

电子万能试验机(英斯特朗5966);

电子式悬臂梁冲击试验机(德国兹维克HIT5.5P);

缺口冲击制样机(德国兹维克ZNO);

恒温恒湿箱(海达HD-E702-100K40);

烘箱(法赛图XUE225)。

1.3 实验过程

物料预处理:物料放置托盘在烘箱中80 ℃恒温干燥4 h。

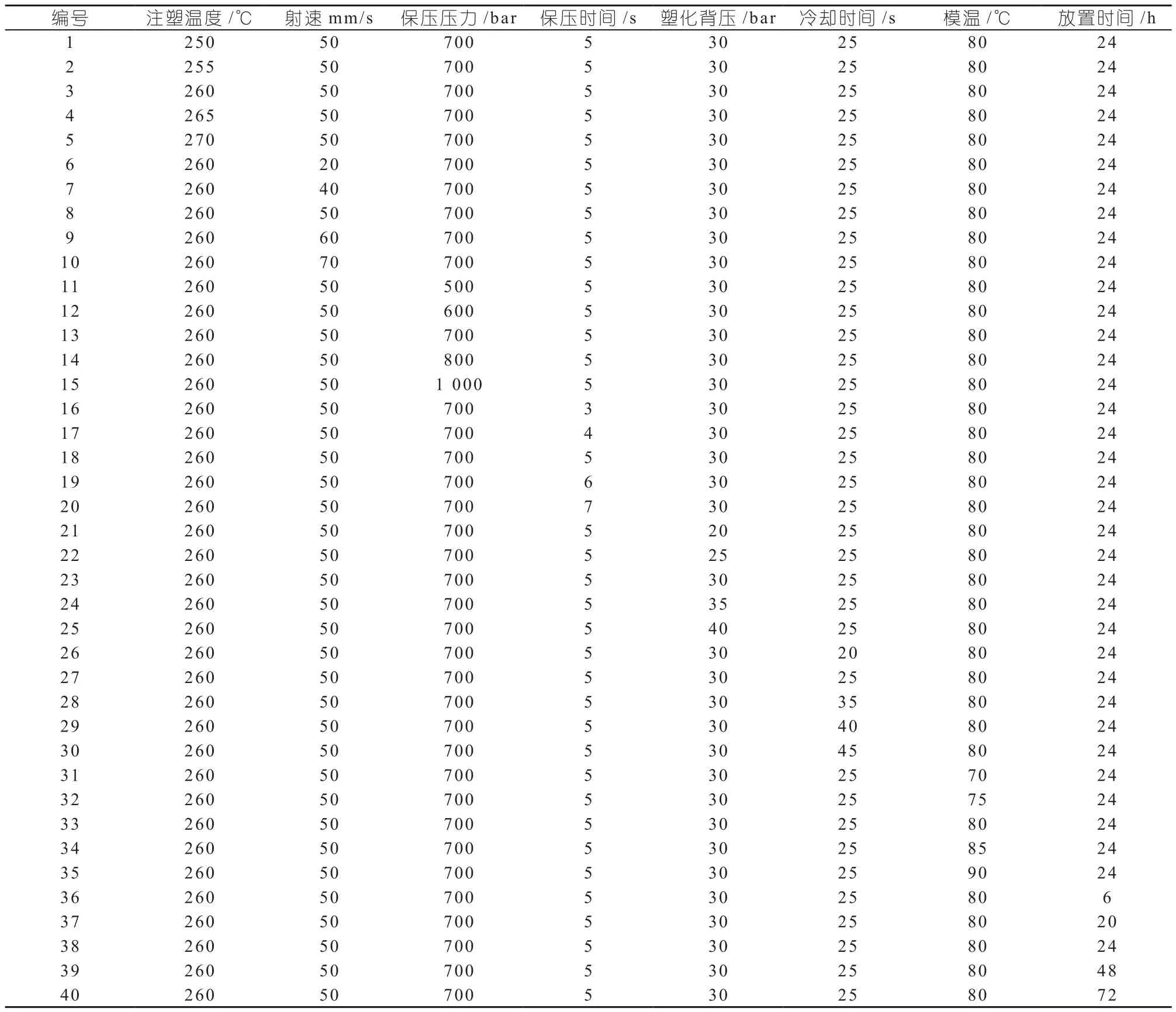

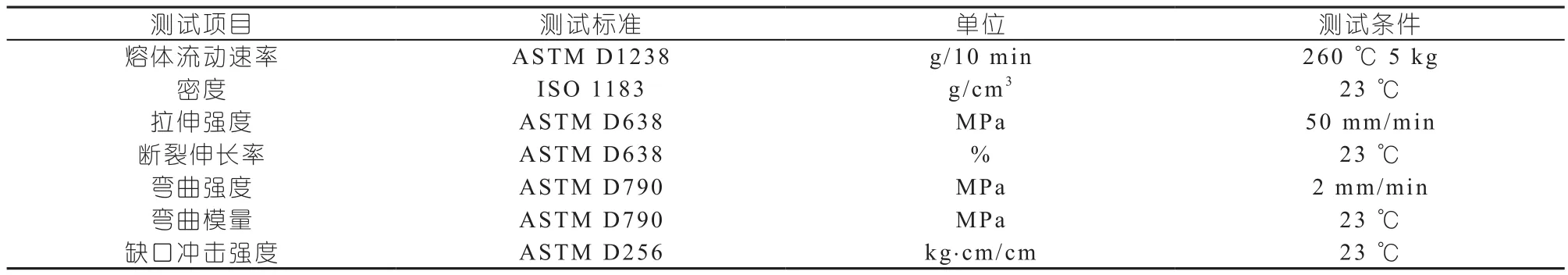

设定注塑参数,在不同注塑温度、注射速率、塑化背压、保压压力、保压时间、冷却时间和模温下制得的标准件样条恒温23 ℃恒湿50%放置一定时间后进行常规测试,参数设定及测试标准情况见表1、表2。

表1 不同注塑参数设定

表2 测试标准

2 实验结果及分析

2.1 注塑温度对标准件产品性能影响

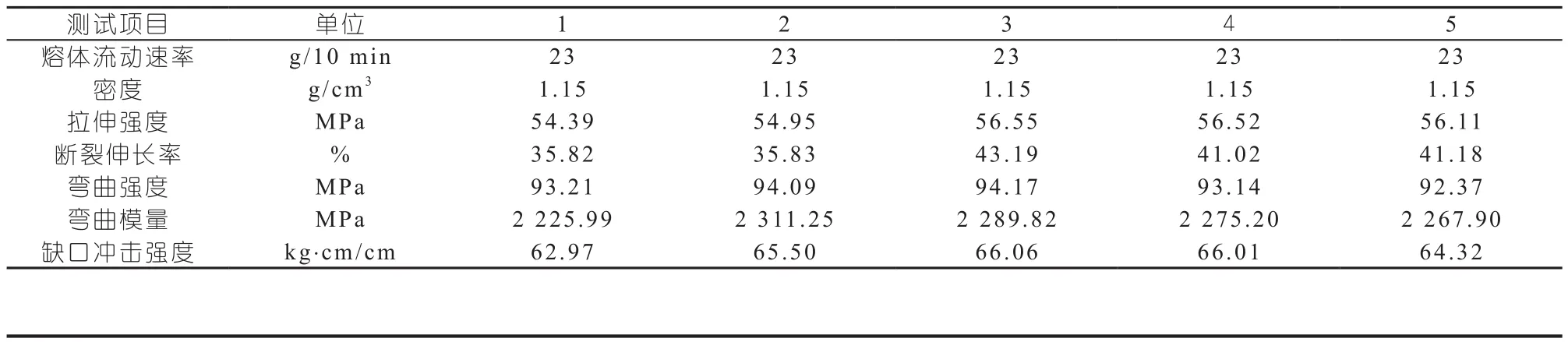

通过表3可知随着注塑温度的上升,标准件产品的拉伸、弯曲、冲击强度开始时呈上涨趋势,直到260 ℃时达到最佳,注塑温度升高可以使物料在料筒内充分塑化,物料流动性增加,但过高的注塑温度会造成物料氧化甚至降解,小分子物质增多,从而影响产品性能,温度升至265~270 ℃,标准件各项强度趋于稳定,且到270 ℃时略有下降,断裂伸长率开始呈上涨趋势,直到260 ℃时达到最佳,随后趋于稳定。

表3 注塑温度对标准件产品性能影响测试结果

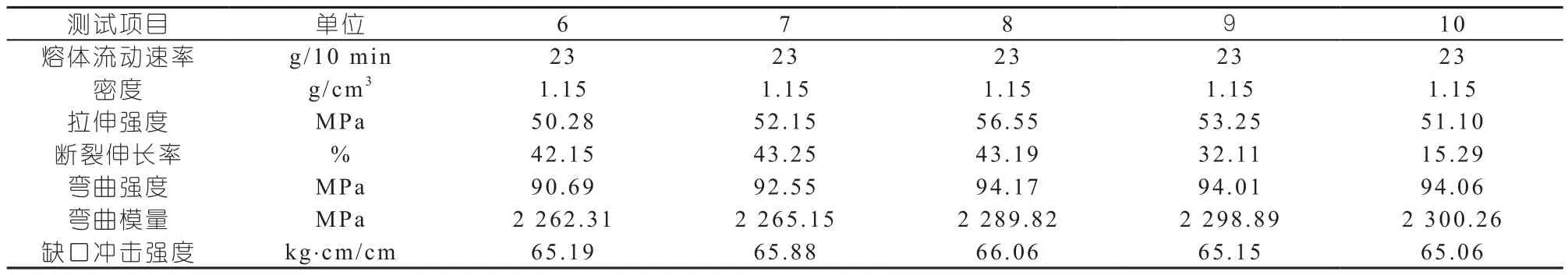

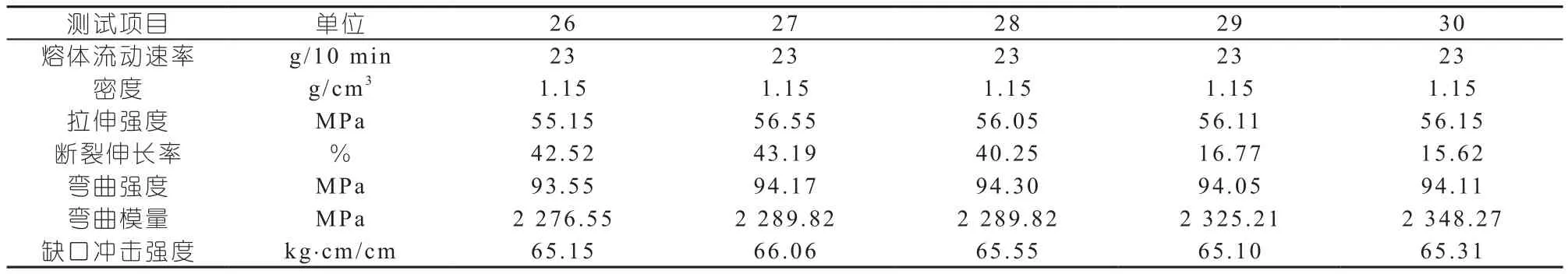

2.2 注射速率对标准件产品性能影响

通过表4可知随着注塑速率的上升,标准件产品的拉伸、弯曲、冲击强度逐渐增强,至50 mm/s射速,各项强度达到最佳,之后随射速增加,性能趋于稳定,拉伸强度略有下降。注射速率越高,可使物料快速充填模具,对于厚度较薄的模具便于模具成型,但注射速度过高会造成模具内气体排出不及时,从而造成产品性能下降,且随注射速率升高,注射压力逐渐升高,注射压力越高物料填充越紧密,但随射压过高产品应力增加,产品性能会下降。

表4 注射速率对标准件产品性能影响测试结果

2.3 保压压力对标准件产品性能影响

通过表5可以看出,随保压压力升高,缺口冲击强度和弯曲强度总体呈上升趋势,至700 bar后趋于稳定。保压压力提高,可有效的降低产品在冷却过程中的收缩率,可以使物料在模具内紧密程度越高,产品性能越好,但过高的保压压力会造成能耗能加,产品飞边,脱模困难。

表5 保压压力对标准件产品性能影响测试结果

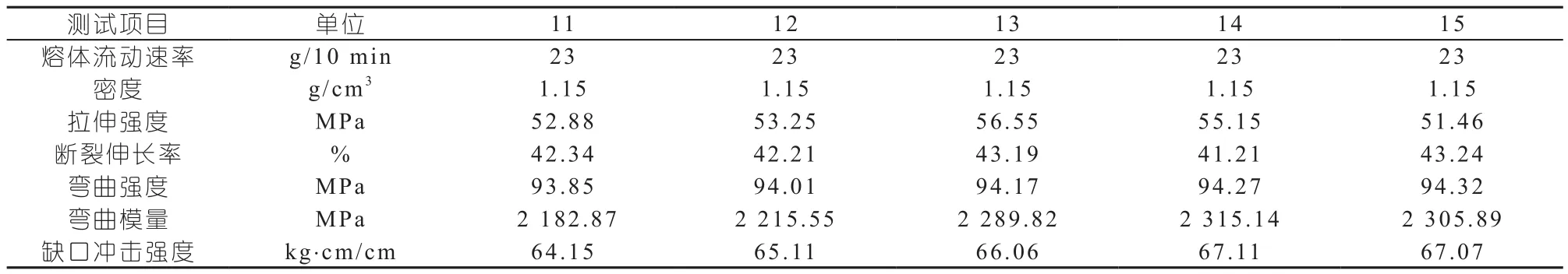

2.4 保压时间对标准件产品性能影响

通过表6可以看出,随保压时间升高,缺口冲击强度和弯曲强度总体呈上升趋势,至5 s后趋于稳定。保压时间和保压压力在注塑过程中有类似的作用,保压时间越长物料冷却收缩越少,保压时间长可保证产品强度的稳定,但保压时间过长会造成操作周期变长,能耗增加,脱模困难。

表6 保压时间对标准件产品性能影响测试结果

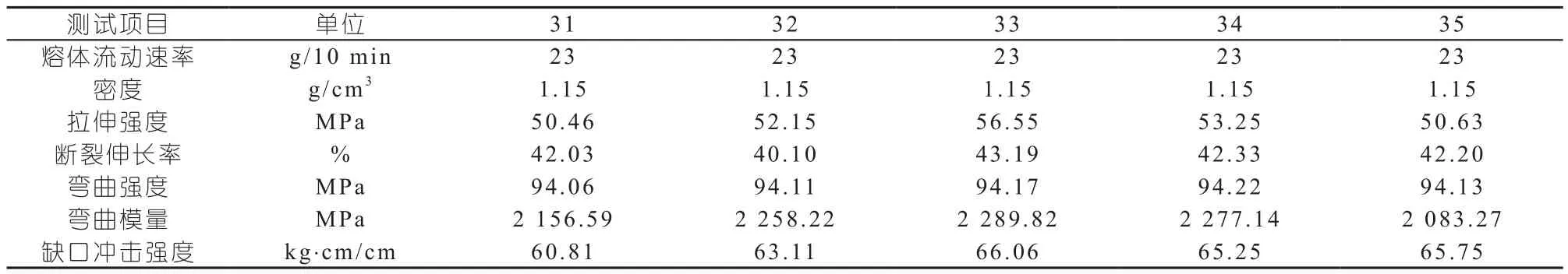

2.5 塑化背压对标准件产品性能影响

通过表7可知随着塑化背压压力的上升,标准件产品的缺口冲击强度和拉伸强度开始时呈上升趋势,至30 bar处最佳,之后缺口冲击强度趋于稳定,拉伸强度呈下降趋势,弯曲强度差距较小。塑化背压是指螺杆在塑化后退时的压力,一般塑化背压越高,螺杆后退速度越慢,可以使物料在料筒内塑化时间增长,塑化温度均匀,剪切作用增强,产品的力学性能会有所增加,但塑化背压过高会造成操作周期变长,能耗增加,物料温度过高降解,从而影响产品强度。

表7 塑化背压对标准件产品性能影响测试结果

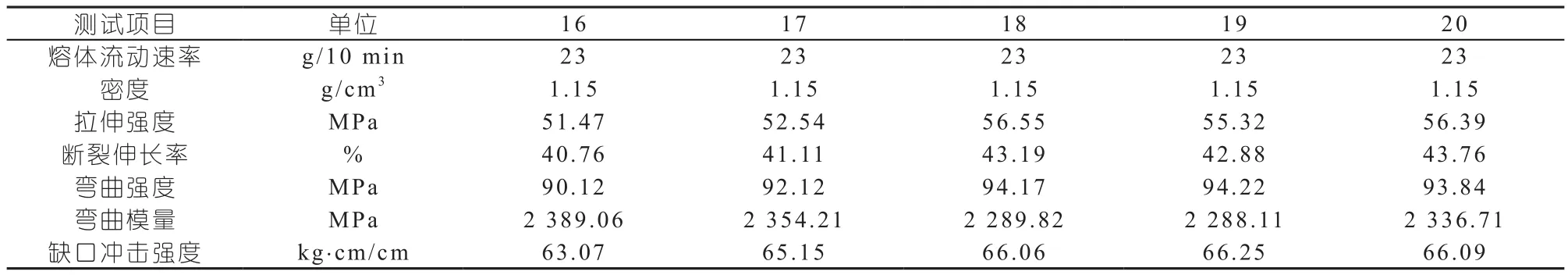

2.6 冷却时间对标准件产品性能影响

通过表8可以看出冷却时间对产品性能影响较小,但自20~25 s过程各项性能都有所提升,之后随冷却时间的增加,标准件产品的各项性能稳定波动,变化较小。冷却时间是指物料在模具注射完成后冷却的时间,冷却时间越长,可使产品在模具中充分冷却,应力得以释放,减小外界环境温度对制件的影响,但冷却时间过长会造成操作周期变长。

表8 冷却时间对标准件产品性能影响测试结果

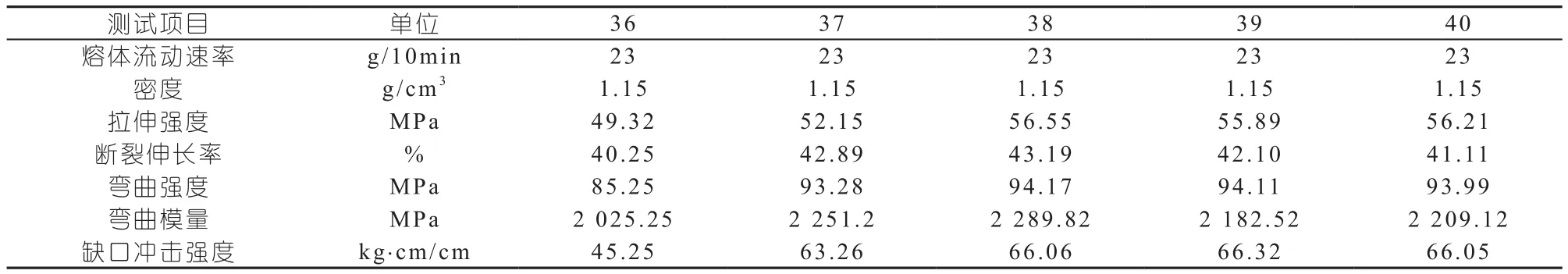

2.7 模具温度对标准件产品性能影响

通过表9可知随着模具温度的上升,产品的拉伸强度、弯曲强度和缺口冲击强度逐渐上升,至80 ℃以上弯曲强度和缺口冲击强度趋于稳定,拉伸强度则逐渐降低。模温的控制对于注塑成型过程尤为重要,直接影响到产品的外观及各项力学性能,模温越低产品强度越低,模温过高会造成产品冷却收缩率增加,影响产品性能。

表9 模具温度对标准件产品性能影响测试结果

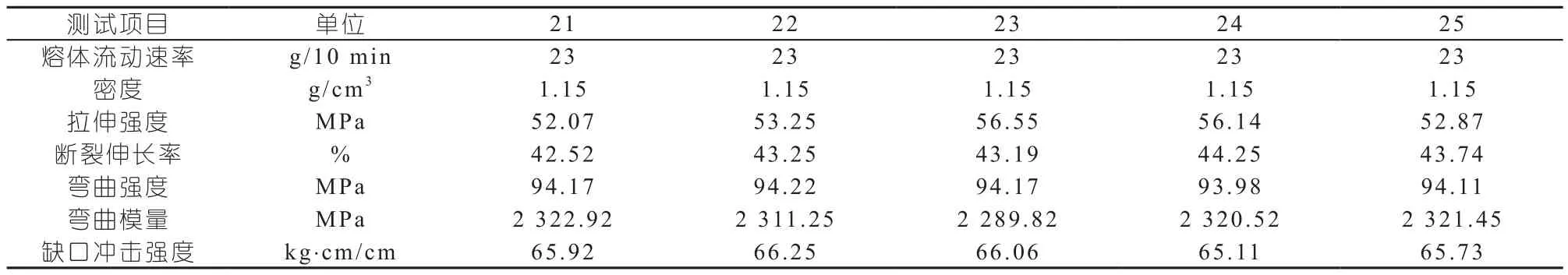

2.8 放置时间对标准件产品性能影响

通过表10可以看出放置6 h、20 h、24 h测试性能差别较大,总体呈上涨趋势,且4 h时测试数据波动较大,24 h、48 h、72 h数据稳定,各项性能差距很小。标准件注塑完成后恒温恒湿放置可以降低产品在注塑加工过程中产生的应力,使各项性能趋于稳定,因此生产测试标准件至少放置24 h以上才能保证数据稳定。

表10 放置时间对标准件产品性能影响测试结果

3 结论

注塑工艺对PC/ABS标准件产品各种力学性能都有影响,但影响程度不同,影响作用也各有差别,其中冷却时间、塑化背压、放置时间影响相对较小,注塑温度、注射速度、保压压力、保压时间和模温对产品性能影响较大。

(1)注塑温度升高,有利于物料塑化,标准件拉伸、弯曲、冲击强度逐渐提升,至260 ℃后趋于稳定。

(2)注射速率越高,注射压力越大,物料充填性越好,随注射速率上升,标准件拉伸、弯曲、冲击强度逐渐提升,射速到达50 mm/s后趋于稳定。

(3)保压压力和保压时间对PC/ABS标准件影响相似,可降低产品在冷却过程中的收缩率,物料在模具内紧密程度提高,随保压压力和保压时间的增加,标准件拉伸、弯曲、冲击强度逐渐提升,在700 bar和5 s后性能趋于稳定。

(4)塑化背压可以使物料在料筒内塑化时间增长,塑化温度均匀,剪切作用增强,随塑化背压压力的增加,标准件拉伸、弯曲和冲击强度逐渐增加,至30 bar达到最佳。

(5)冷却时间越长标准件在模腔里得以充分冷却,应力得以释放,降低了环境对标准件的影响,随冷却时间增加,标准件拉伸、弯曲和冲击强度逐渐增加,至25 s后性能趋于稳定。

(6)模温对标注件的性能尤为显著,模温越低,标准件成型降温快,易造成内部应力增加,模温过高,标准件冷却收缩增加,随模温逐渐升高,标准件拉伸、弯曲和冲击强度逐渐增加,至80 ℃达到最佳。

(7)标准件恒温恒湿放置可以有效降低产品在加工过程中的应力,减少误差波动,放置时间增加到24 h之后标准件各项性能趋于稳定。

要得到合适和注塑条件,需对物料注塑过程中各种参数条件反复测试,综合分析,才能得到最优产品性能。综上所述,WY-A185最佳注塑条件为注塑温度260 ℃,注塑速度50 mm/s,保压压力700 bar,保压时间5 s,塑化背压30 bar,冷却时间25 s,模温80 ℃。