人工致裂煤岩体及研究进展

宋翔宇

内蒙古科技大学土木工程学院 内蒙古包头 014010

我国能源具有“多煤少油”的特点[1],煤炭在开采过程常伴有瓦斯的产生[2]。因此,实现对煤层中瓦斯的合理利用,不仅能够减少温室气体的排放[3],还能在一定程度上缓解国内油气能源紧缺的问题。我国煤层气(煤矿瓦斯)储量极为丰富,却存在变质程度高、渗透率低、埋藏深等[4]特点,造成国内煤层气发展一直处于低水平阶段。为提高储层低渗透性,增加瓦斯抽采效率,一个直接有效的方法就是扩大、增加煤岩储层的裂隙,使之贯通扩展成网,增加煤层气的渗透性,为气体运移提供通畅的运输通道[5]。常见的储层改造方式:水压致裂方式、水力割缝致裂、水压爆破致裂等。其中水压致裂和水力割缝致裂在煤层气抽采中的应用较为广泛,但水力裂缝扩展较为单一[6],受地应力影响较大,仅限于在浅埋储层进行改造,具有一定局限性。水力割缝在一定程度上能提高煤层透气性,水力割缝所形成的缝槽空间尺寸较小,煤体产生卸压变形的范围有限,导致单个割缝钻孔的增透范围较小。基于传统压裂存在的问题,本文对现有几种煤层增透技术上进行对比分析,总结了用于煤矿井下治理瓦斯的水压致裂工艺的研究现状,并对该技术的发展趋势提出了建议。

1 人工致裂的方法

1.1 水压致裂技术

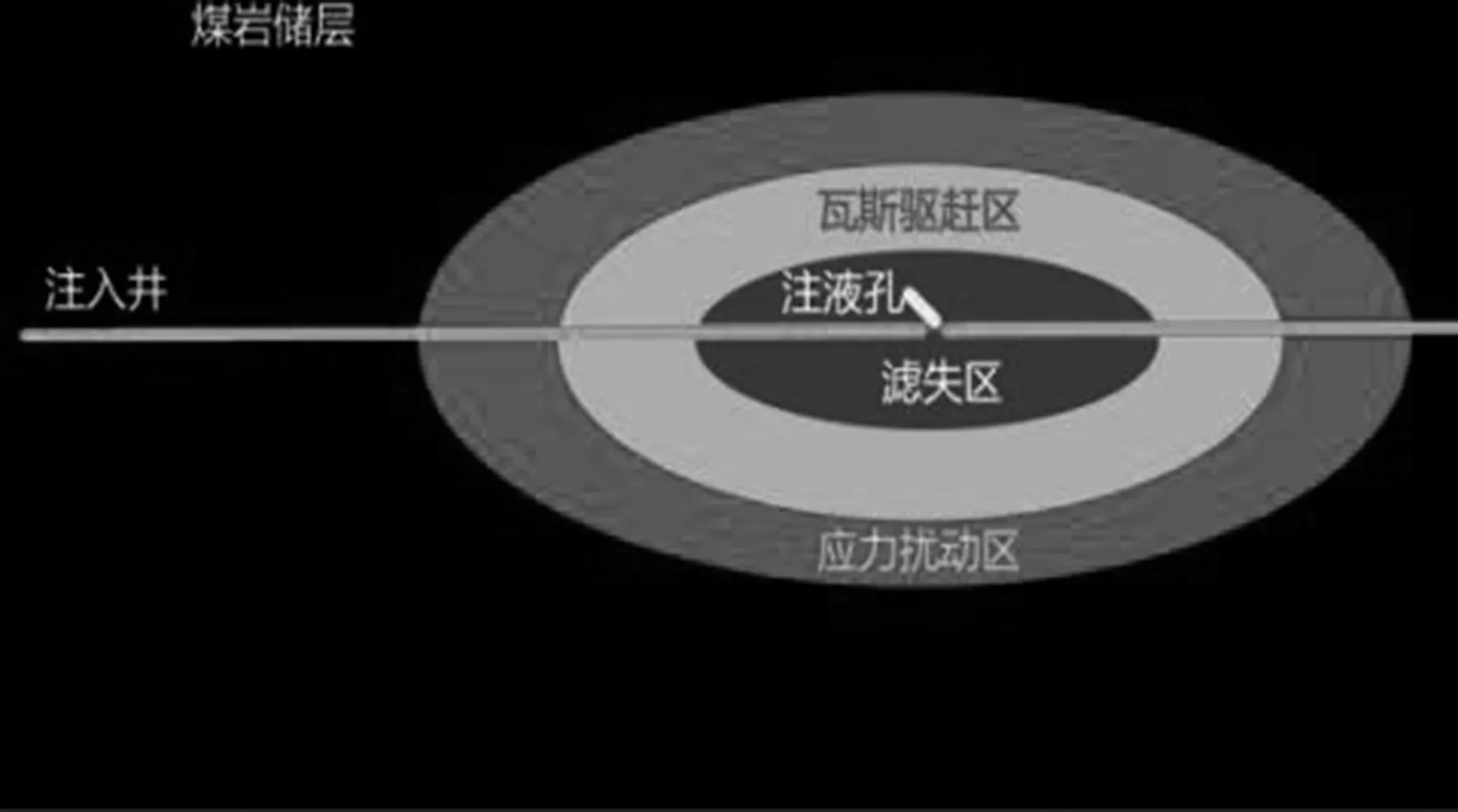

水压致裂技术最早在石油开采技术中进行应用,是国内外常用的储层人工致裂技术,具有经济实用、技术成熟、工艺安全、扰动性小等特点,广泛应用于石油开采和高瓦斯煤储层的人工致裂改造。其原理是通过向储层注入高压力水,造成储层内部产生裂纹,使储层形成运输通道,降低油气在储层孔隙中的吸附力,从而提高油气抽采效率,见图1。水压致裂作业过程中对流量、注入压力和微地震监测等指标进行分析评价,判断储层的改造效果。

(1)注入压力用于分析水力裂纹起裂扩展压力,根据弹性理论对其进行求解。通过起裂压力的变化可以判断出裂纹扩展状况。

(2)注入流量用于分析裂缝的扩展长度和滤失量。当压裂过程中出现流量突然增加起裂压力、突然降低时停止加载。

(3)微地震监测是评价储层改造最有效手段,利用水力裂纹起裂扩展过程中出现的微地震判断裂纹的走向和扩展长度。

图1 水压致裂示意图

水压致裂技术存在的问题:

(1)水压致裂过程中需要不断地向储层内注水,用水量大,只适用于微小孔隙的储层改造,当储层内孔隙过大或出现断层现象时,会增加滤失量,造成压裂失效。

(2)水压致裂过程中需要向压裂液中添加化学增透剂,用于提高储层的增透效果,对地下水等设施造成污染和腐蚀,裂缝需要加入支撑剂用于维持开启状态,裂缝一旦闭合,便失去了增透效果。

(3)水压致裂过程中存在裂缝分叉以及多条裂缝同步扩展现象,造成应力干扰增加起裂压力,同步压裂过程中难以保证裂缝均匀扩展,因此,在压裂过程中需要集中压力对不同储层进行定向压裂,确保储层改造的均匀性。

解决措施:采用二次压力的方式进行重复压裂,高瓦斯煤层中存在致裂过程中的瓦斯驱赶现象(图2),合理控制注压时间,控制瓦斯气体的释放。同时二次压裂可促进微裂隙的发育,提高钻孔表面煤层的瓦斯解析率。

图2 水压致裂过程中瓦斯驱赶现象示意图

采用循环泵对储层进行脉动水压致裂,通过交变荷载对储层附近岩体造成疲劳破坏,减少化学增透剂的用量,降低污染。同时水的波峰值对裂尖具有水锤效应,有助于裂缝长度扩展,降低起裂压力。

1.2 水力割缝技术

水力割缝技术是通过高压水射流泵对开采煤层两侧的切割,形成一定宽度和深度的水平缝,贯穿潜在煤层裂缝,又增加了新裂缝,从而降低了煤层自然状态下的地应力,实现煤层增透性,减少煤瓦斯突出的风险。随着割缝的完成,储层得到了充分的卸压,孔隙通道得到了充分的改善,割缝口可直接用于瓦斯的抽采。

相比较于水压致裂技术,水力割缝的优势在于,可对储层进行定向割缝,致裂效果可控;同时水力割缝所用设备只需要高压水射流泵,占用空间小,操作便捷;水力割缝后能够对储层地应力进行泄压,孔隙通道自然形成,直接在缝口处即进行瓦斯抽采,无须加入支撑剂。

水力割缝技术存在的问题:

(1)相比于水压致裂技术,水力割缝作业范围有限,仅能通过局部储层改造对储层进行解堵。

(2)水力割缝作业工作面不如水压致裂,水力割缝作业常常在矿井中进行,水力割缝作业的同时会产生较大出水量,在狭小的空间中排水是个困难的问题。

(3)水力割缝是在高压状态下进行,现阶段的水力割缝施工缺乏安全规范,相比于水压致裂具有较大的危险性。

解决措施:对水压致裂钻孔进行加装改造,采用水压—水射流的方法进行作业,实现二者致裂效果的互补。

1.3 (定向)水压爆破技术

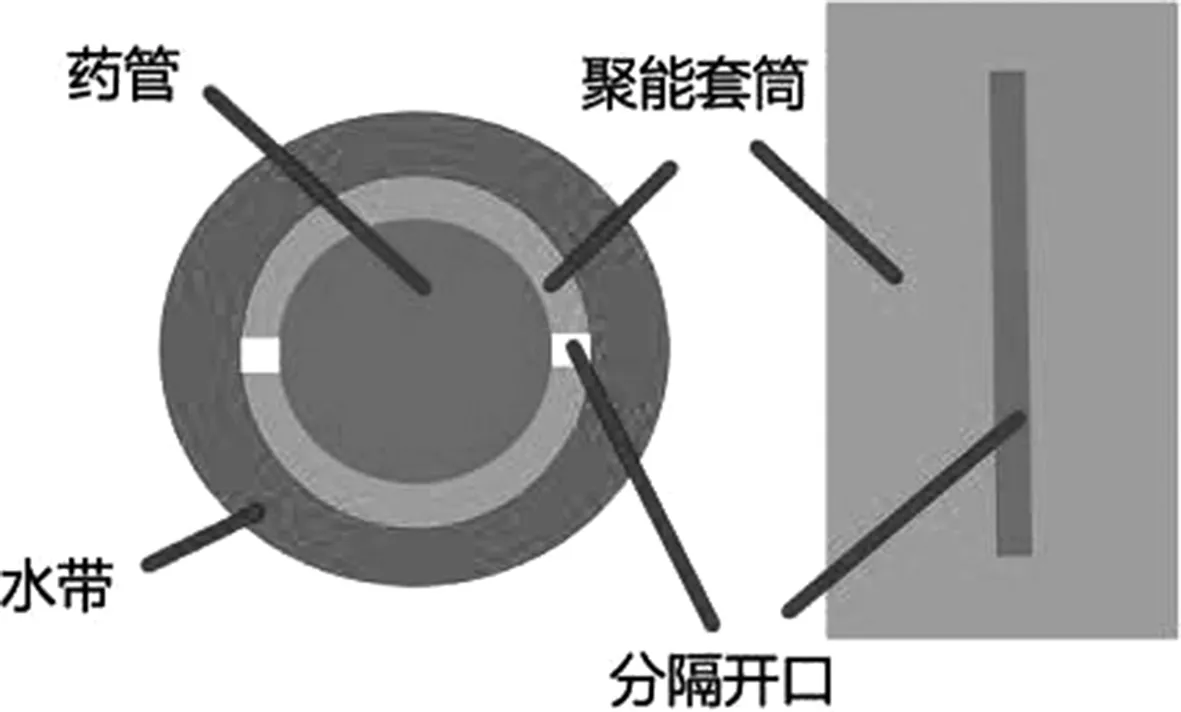

(定向)水压爆破技术是利用炸药在聚能套筒定向爆破作用和水的不易压缩性,借助水介质传递炸药爆炸时所产生的能量与压力,延长爆炸作用时间[7],实现储层充分解堵的目的。水压定向(聚能)爆破装药效果如图3所示。

图3 定向(聚能)水压爆破装药示意图

为确保水压爆破的致裂效果,需要进行深埋装药,因此,炮孔的质量直接决定了储层致裂效果质量,炮孔在钻取过程中要确保平直,孔壁光滑,便于长距离装药;为避免常规起爆方式造成爆破中断,采用双雷管双导爆索正向起爆,确保致裂顺利完成。

水压爆破技术的优点:

相比于前两者的致裂技术,水压爆破致裂范围优于水力割缝和水力压裂,同时具有水力割缝能够定向制缝的特点,以及水力压裂能够深层致裂的效果。

水压爆破技术存在的问题:

(1)水压爆破技术在炮孔制作时要求较为苛刻,特别是深层爆破致裂,同时还需要采用特殊材料对炮孔进行封堵制,致裂准备时间较长。

(2)水压爆破技术在爆炸过程中装药量较高(特别是深层爆破),因此对于爆破效果难以控制,爆破结束后还需要对储层产生的污染物进行清孔。

(3)相比于水力压裂,水压爆破技术难以进行二次爆破致裂,因此,需要专业人员进行炮孔制作,增加作业成本。

1.4 密集钻孔抽放瓦斯技术

密集钻孔抽放瓦斯技术通过采用加大钻孔直径、缩小钻孔间距、降低抽放负压方式,实现提高瓦斯抽采效率的目的。周世宁院士提出的渗流理论[8],可得钻孔总瓦斯流量为:

Q=πmλ0.9P01.85R10.2a0.1t-0.1

(1)

通过上式不难看出,随着抽放的持续,总瓦斯流量Q趋于平衡时,将与煤层厚度m成正比、与煤层瓦斯压力P0的1.85次方,透气系数λ的0.9次方成正比,而瓦斯流量Q受钻孔半径R1的影响较小;钻孔瓦斯流量主要由瓦斯压力P0和透气系数λ所决定。

密集钻孔抽放瓦斯技术存在的问题:

(1)采用钻孔抽放时,钻孔直径的增加在抽采初期会产生一定效果,由于钻孔总气体流量仅与钻孔半径的1/5次方成正比,因此随着抽放的持续将不再发生过多变化。

(2)钻孔间距与钻孔的有效抽放半径有关,实践证明:钻孔的有效抽放半径随着提取时间的延长而增大,当提取的时间达到某一临界值时,达到极限提取半径。若两个钻孔间距达到2倍极限半径时,钻孔之间剩余瓦斯气体将无法抽采,与抽放时间的延长无关。

(3)钻孔过密,容易导致施工作业过程中出现串孔、卡钻,从而无法施工。

(4)在较低的煤层透气性系数情况下,瓦斯抽放率不会随着钻孔抽放负压增加而提高。

1.5 其他方法

1.5.1 高压电脉冲水压致裂增透技术

高压电脉冲水压致裂技术是利用高压电极放电击穿产生液体介质(通常指水)产生的脉动冲击水激波作用于煤岩体表面,实现与水压爆破相似的冲击波作用,实现储层解堵的目的。相比于水压爆破技术,该技术具有重复性强、电压可调节、水激波作用强度可控,便于操作、致裂过程中不产生污染物的特点,受到广泛关注。

参考文献[9]中的人员和参考文献[10]中的鲍先凯团队对该技术已对水中高压电脉冲激波致裂增透技术的可行性进行了充分的验证,对于液电水激波特性[11]、致裂机理[12]、损伤演化[13]、非均质层穿透特征[14]等理论进一步完善。但是该技术在实际工程中尚未大规模推广普及,主要原因是由于电容器等储电设备的技术不成熟,由于高能储能装置的体积过于庞大,需要采用电缆进行电能传输,放电致裂过程势必造成极大的能量损失,同时水中放电过程产生的冲击波对放电电极的损耗较为严重。如何解决储电设备小型化与电极材料耐久性,是该技术未来需要突破的技术瓶颈。

1.5.2 脉动水力压裂增透技术

脉动水力压裂是一种以常规水力压裂的卸压增透作用为基础,结合煤岩体疲劳破坏特性而衍生出的一种水力增透技术。该技术充分发挥脉动荷载的波峰幅值的“水楔作用”,在交变应力作用下造成储层裂隙疲劳扩展,有效降低储层的起裂压力。该技术与电脉冲技术一样均无污染物产生。

国内翟成等人[15]、林柏泉[16]团队对该技术进行了深入的研究论证,通过改变脉动激波的幅值和频率,探究致裂效果。该技术在实际工程中同样尚未大规模推广普及,主要原因是脉动水力压裂技术对于埋藏深储层的致裂作用较小,所用设备体积庞大等原因造成。

2 致裂增透技术的发展趋势

(1)随着人工智能化的不断发展,今后的储层改造设备必将趋于智能化、小型化。结合大数据计算,储层人工改造会有更优的算法、更完善的理论体系、更健全的行业规范。

(2)随着人工致裂技术的不断发展,今后会有更多的储层增透模式将会显现,同时增渗技术逐渐趋向绿色化、经济化、环保化、安全化方向,各种常规致裂技术相结合的方式会越来越普遍。