后张法预应力混凝土箱梁预制施工工艺改进

韩志强,刘敬彬,高平原

(中交一航局第一工程有限公司,天津 300456)

1 工程概述

广西浦北至北流高速公路线路全长125 km,采用双向四车道高速公路标准建设,设计速度为120 km/h,路基宽度为26.5 m,其中八标施工段承担五标墨菜水大桥至九标清湾河大桥范围内共40座桥梁上的箱梁预制和安装施工工作。预制箱梁采用后张预应力混凝土箱梁,结构体系为先简支后结构连续,预制箱梁共计3 108榀,其中30 m箱梁2 836榀,40 m箱梁272榀。

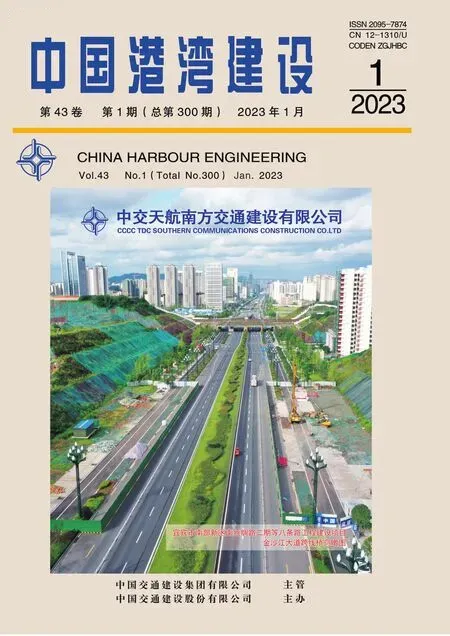

本工程共布置5号和6号2个预制场,负责沿线预制梁的预制供应。30 m预制箱梁高度为1.6 m,中梁顶宽为2.4 m,边梁顶宽为2.85 m,底宽为1.0 m;40 m预制箱梁高度为2.0 m,中梁顶宽为2.4 m,边梁顶宽为2.85 m,底宽为1.0 m。其中40 m箱梁中梁断面结构见图1。

图1 40 m箱梁中梁断面图(mm)Fig.1 Cross-section diagram of the middle beam of 40 m box grider(mm)

本工程预制箱梁数量多、质量标准要求高,为提升箱梁施工质量和提高预制场的施工效率,从工程策划开始到施工过程中,对部分传统施工工艺进行改进,采用了一系列加强质量通病治理措施,主要有预制箱梁台座端头底座改进、采用液压系统支拆外侧模板新工艺、局部模板优化、预应力筋张拉及智能喷淋养护系统应用等,取得明显效果。

2 施工工艺改进

2.1 台座端头底座改进

箱梁台座端头底座基础采用混凝土加可调节钢底模工艺,即在浇筑台座基础混凝土时,使台座端头区域混凝土顶面标高降低15~20 cm;然后在端头底座上安装带有可调节螺栓的钢底模。在预制简支梁时通过调节钢底模来保证支座预埋板的纵度,与传统沙箱施工工艺相比,用调节钢底模工艺预埋支座板平整度能控制在1 mm以内(规范要求不大于2 mm)[1],且坡度易控制,施工方便快捷、效率高。

2.2 液压系统支模

在前期梁场策划时,外模板采用制造及施工工艺理念先进、施工质量易保证、使用上快速便捷的液压系统模板,由外侧模板、液压系统和行走系统等组成。其中液压及行走系统包括:液压泵站、开模液压油缸、顶升液压油缸、纵移驱动马达、控制系统等。每套外模共设2个液压泵站,每侧模板配1个,给各种油缸与马达提供动力来源。单侧配置的执行元件分别为开模液压油缸4件,顶升液压油缸4个,马达4个。其中开模液压油缸极限行程950 mm,以满足模板与箱梁端横梁外伸筋不干涉的要求,顶升液压油缸极限行程170 mm,用于实现模板的高低调整。单侧外模拼装成整体后,通过开模、顶升液压油缸的前后、上下移动来调整模板,油缸既能单独操作也能同时控制。当侧模纵移到位精确对位后,启动开模液压油缸将模板推向底模并靠拢,再开启顶升液压油缸调整侧模板的高度,使侧模板底面与底模齐平,侧模板高度到位后继续使用开模液压油缸使侧模与底模贴紧。紧固侧模上下对拉杆,使侧模与底模紧密贴合,防止底部漏浆,使模板顶口尺寸符合设计要求。待箱梁混凝土强度不小于5 MPa,方可进行外模拆除,外模拆除时首先使用顶升液压油缸将模板下降50 mm,使模板脱离梁体,再利用开模液压油缸将模板向外横移500 mm,然后再将模板下降120 mm,使整个拆模工作全部完成。最后将模板横移到最大脱模位置,检查无误后用行走系统纵向移动模板至下一个台座。为满足液压系统模板操作要求,相邻台座中心线间距为7.0 m,台车行走轨道轨距为1.8 m,见图2,制梁台座高度为600 mm、宽度为900 mm。

图2 液压系统模板断面图(mm)Fig.2 Cross-section diagram of hydraulic system formwork(mm)

外模采用全液压操作系统,与传统分块式拆装施工工艺相比,可提高生产效率,降低劳动强度,每个班可节省3~4工日。模板整体安装无拼缝,无电焊加固模板现象,解决拼缝处混凝土缺陷,提升混凝土观感质量[2]。模板变形小,周转率高,可重复使用,吊装作业和交叉作业少,安全风险小。

2.3 局部模板设计优化

2.3.1 简支端模优化

预制边跨梁简支端传统方法是采用二次浇筑封端混凝土工艺,即先按中跨连续梁方法预制,内模可从两端脱模;待预应力张拉施工后,再进行二次封端混凝土浇筑施工[3]。为控制简支端施工质量和减少浇筑次数,把简支梁端模优化成整体式模板,模板优化后简支端混凝土可一次浇筑成形,内模由原来的两端脱模改为单端脱模。通过对端模的优化,避免简支端二次进行钢筋绑扎、模板支立和混凝土浇筑,可使混凝土易振捣密实、提升混凝土观感质量,见图3,同时减少施工工序,与传统施工方法相比可节省10工日/榀。

图3 简支端混凝土成品Fig.3 Finished concrete of simply supported end

2.3.2 箱梁悬臂端模板优化

箱梁悬臂端模板边角由直角优化成圆弧角,并焊接通长圆钢作为滴水槽,模板拆卸方便,且箱梁悬臂端边线线形圆顺、滴水槽顺直,减少破边掉角现象、提高外观质量。吊装孔模板用钢板制作成方形盒,用丝杆贯穿方形盒和箱梁模板,通过对拉丝杆使两模板接触紧密,浇筑混凝土时无漏浆现象,吊装孔棱角分明。吊装孔成品见图4。

图4 吊装孔混凝土成品Fig.4 Finished concrete of lifting hole

2.3.3 负弯矩槽口模板优化

对箱梁顶负弯矩张拉槽口模板进行优化,采用组合式钢板制成,为安拆方便,接缝处使用小钢板在内侧螺栓连接固定;模板四角布置肋板支撑,使模板稳固无变形。与传统用梳齿板制作槽口模板相比,优化后模板牢固,槽口四周混凝土易振捣密实,槽口棱角顺直无崩边。

2.4 预应力张拉施工控制

预应力张拉采用自动智能张拉设备,自动控制预应力筋张拉,一台终端操作平台可同时精准控制4台油泵,实现两端张拉的“同步性”。系统操作简单,可避免传统人工操作的误差,保证施加预应力的准确性,控制精度较高。通过远程监控系统和手机APP软件,可远程监控张拉过程,观察张拉曲线和数据,及时掌握预应力张拉施工质量。

2.4.1 锚垫板孔止浆措施优化

梁端头锚垫板与金属波纹管之间缝隙用轻质材料发泡剂封堵时,经常存在混凝土浆进入锚垫板孔道内,造成孔道狭窄,若清理不到位会出现钢绞线受拉时与千斤顶不同心,易使预应力损失或滑丝等危害。订制专用锚垫板橡胶止浆塞,见图5,使用时只需对止浆塞进行刷油,安装波纹管时将止浆塞嵌塞进锚垫板孔道内,可使缝隙封堵密实,达到很好的止浆效果。

图5 橡胶止浆塞安装图Fig.5 Installation diagram of rubber stopper

2.4.2 钢绞线穿束施工优化

为满足钢绞线的穿束质量,特加工钢绞线梳编台。梳编台是由1个台座和1对锚具组成,台座的高度要满足钢绞线穿束施工要求;锚具利用现场工作锚,分别布设在台座顶前后端,并保证前后锚中心线基本一致。在使用时只需将梳编台移至箱梁端头处,把下好料的钢绞线按顺序依次通过前后锚具,然后对钢绞线编号、整束绑扎和穿束,穿束时只做平动,禁止转动或扭动。采用梳编台编束、穿束,可有效避免钢绞线在孔道中发生缠绕,保障钢绞线张拉时受力均匀[4]。

2.4.3 超张拉值确定

为减小预应力的损失,预应力筋在张拉时要考虑超张拉。超张拉值的确定是根据施工前期管道摩阻试验和检测钢绞线锚下预应力,并结合实际施工工艺水平综合确定的。前期通过对合山中桥右幅3-2号30 m箱梁左N3和左N4预应力孔道摩阻试验,可知预应力管道摩阻系数实测值μ=0.269 3、k=0.001 5,设计取值为μ=0.25、k=0.001 5,实测值略大于设计取值,存在预应力损失现象[5-6]。

为选择更合适的超张拉值,分别按超张3%、2%、1.5%进行预应力筋张拉,对应超张拉值分别检测其钢绞线锚下预应力。按3%超张拉时,经锚下预应力检测,实测张拉力合格率才40%,合格率偏低,超张拉值过大;按2%超张拉时,经锚下预应力检测,实测张拉力合格率80%,不合格点偏大;按1.5%超张拉时,经锚下预应力检测,实测张拉力合格率96%,仅有个别张拉力比设计值稍偏大一点,其中同束和同断面的不均匀度均符合要求,见表1。经综合分析对比,在确保预应力张拉施工质量的前提下,超张拉值按1.5%考虑。

表1 按1.5%超张拉锚下预应力检测值表Table 1 Test value of prestress under 1.5%over-tensioned anchor

2.5 智能喷淋养护系统

混凝土养护采用全自动智能喷淋养护系统,喷淋养护系统一般由供水系统、喷淋系统和控制系统等组成[7],打开控制系统总电源开关,设定好喷淋养护台座编号和喷淋循环的总持续时间以及间隔时间,压力水泵和喷淋系统开始工作。梁体表面养护由预埋在台座中可伸缩喷头喷淋养护,喷头间距为5 m,见图6。箱梁顶面采用塑料管扎眼喷水养护,与梁体表面养护同步;箱梁内部采用蓄水养护。该系统可通过手机APP软件,随时查看养护情况和设定养护时间,无需人工现场操作,达到全天候、全方位、全湿润养护质量标准,提升混凝土养护质量。养护水可回收循环利用,经济、环保。

图6 自动喷淋养护系统Fig.6 Automatic spray maintenance system

3 实施效果

通过在箱梁预制施工中不断对施工工艺的优化和改进,质量通病治理效果显著。特别是使用液压系统模板和对简支梁端头、悬臂端及负弯矩槽口等位置模板的优化,使箱梁表面无错台、掉角现象、箱梁悬臂端边线线形顺直、负弯矩槽口混凝土密实,箱梁整体观感质量提升明显。使用智能张拉、压浆设备[8]和智能喷淋养护系统,可减少人为因素、系统操作简单、控制精度高,提高了工程实体质量。

4 结语

随着对箱梁预制场的精细化、标准化、自动化和智能化要求程度越来越高,在施工中不断进行施工工艺的优化和创新,形成一系列质量通病治理措施,特别是观感质量达到了较好的效果,使本工程箱梁预制在2021年度获得了中交集团优质混凝土奖,为今后类似工程施工提供借鉴。