新一代智能化中小型耙吸挖泥船研发设计

毛建辉,费龙

(中国船舶与海洋工程设计研究院,上海 200011)

0 引言

20世纪70年代,我国从荷兰和日本引进了多型挖泥船,仅荷兰4 500 m3耙吸挖泥船4艘,1 500 m3耙吸挖泥船10艘。这些耙吸挖泥船目前普遍存在船龄大、施工效率低、能耗高等问题,急需升级换代。21世纪以来,国内疏浚业虽然建造了多型万方级耙吸挖泥船,但中小型耙吸挖泥船在此期间建造比较少,技术没有得到提升。因此,新一代的中小型耙吸挖泥船应运用国内外最新耙吸挖泥船的研究技术成果,在船型、动力配置、疏浚系统、自动化等方面进行全面升级,使其达到机动灵活、疏浚效率高、能耗低等目标。

在中小型耙吸挖泥船研发方面,陈成等[1]总结了中小型耙吸挖泥船的发展趋势,张超[2]介绍了经济型1 500 m3耙吸挖泥船的设计特点,罗彬[3]对5 000 m3自航耙吸挖泥船的设计特点进行了总结,唐丰等[4]对中小型耙吸挖泥船结构设计若干问题进行了探讨,于再红等[5]对国内外中小型耙吸挖泥船的动力配置等进行了研究。

本文是在上述研究的基础上,通过分析中小型耙吸挖泥船的特点和发展趋势,借鉴大型耙吸挖泥船技术研发成果,以新研制的“航浚4019”4 500 m3耙吸挖泥船为例,针对中小型耙吸挖泥船航道疏浚作业需求,重点介绍了浅吃水、操纵能力、疏浚系统、动力配置、智能化等方面的适宜技术,为国内设计建造高效的中小型耙吸挖泥船提供参考。

1 国外中小型耙吸挖泥船技术特点

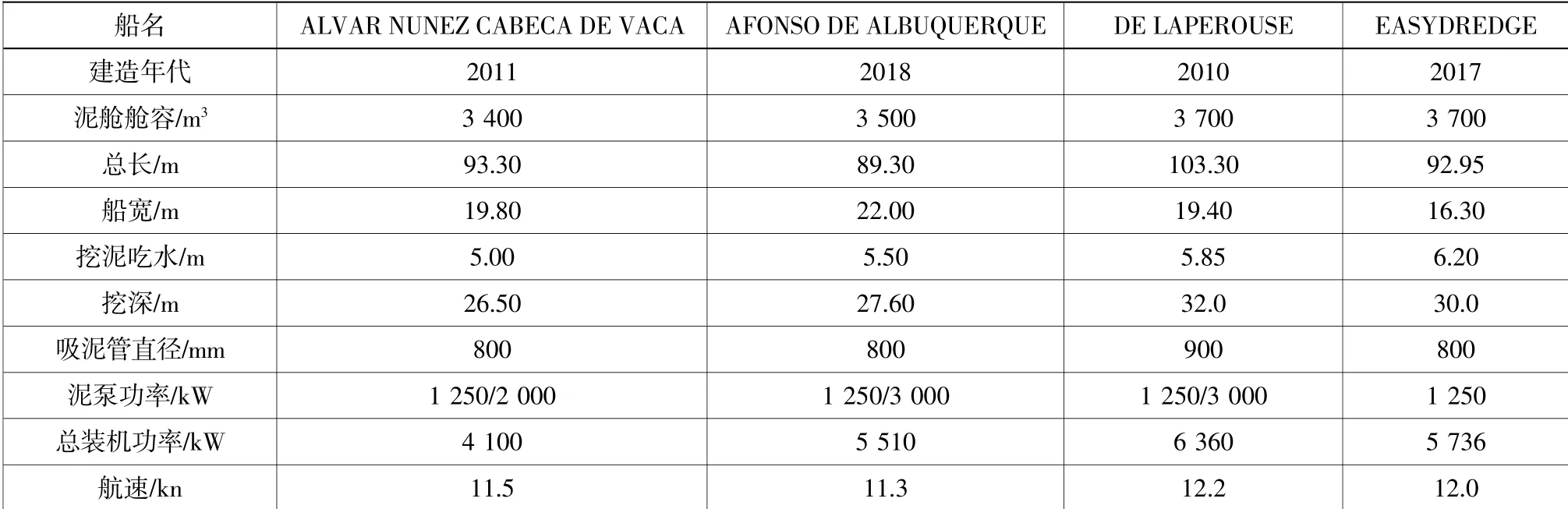

据统计,欧洲四大疏浚公司拥有的中小型耙吸挖泥船数量较多,其中Jan De Nul公司有13艘3 000~5 000 m3等级的中小型耙吸挖泥船,Deme公司有6艘,Vanoord公司有5艘,Boskalis公司有6艘,见表1。这些中小型耙吸挖泥船因其浅吃水、操纵灵活、运营成本低等优点,具有较强的市场竞争力。此外,IHC公司也设计了多型中小型耙吸挖泥船,如EASYDREDGE系列。而近10 a国内中小型耙吸挖泥船建造数量相对较少,与国外相比存在较大差距。

由表1可知,国外中小型耙吸挖泥船具有以下特点:1)挖泥吃水较小;2)总装机功率较小,航速12.0 kn左右;3)多采用复合驱动或全电驱;4)单耙配置,挖深30 m左右。

表1 国外3 000 m3等级耙吸挖泥船主要参数Table 1 Main parameters of 3 000 m3 grade trailing suction dredger at abroad

2 船舶概况

“航浚4019”为一艘双机、双桨、复合驱动、单耙、单甲板、带球鼻艏、双尾鳍,泥舱舱容4 500 m3的耙吸挖泥船,适用于港口航道疏浚工程,可在无限航区航行,沿海航区作业,见图1。

图1 4 500 m3耙吸挖泥船“航浚4019”Fig.1 4 500 m3 trailing suction dredger Hangjun 4019

船级符号:★CSA Trailing Suction Hopper Dredger,Dredging within R2,Ice Class B,PSPC(B),BWMP;★CSM AUT-0,OMBO,SCM,DP-1,BWMS

主要参数:总长103.00 m,垂线间长95.0 m,型宽21.8 m,挖泥吃水6.20 m,航速12.9 kn,定员28人。

动力系统:“一拖二”复合驱动;2台3 000 kW主柴油机,每台主机驱动1台可调螺距螺旋桨和1台2 750 kW轴带发电机;1台680 kW辅柴油发电机组;1台240 kW应急兼停泊发电机组。设2台350 kW可调螺距艏侧推,满足DP-1动力定位要求。

疏浚系统:单耙挖泥,耙吸管内径900 mm,最大挖深30.0 m;单列方形泥门卸泥,具有艏吹、艏喷功能。1台1 250/3 150 kW泥泵和1台900 kW高压冲水泵,均由变频电机驱动。

3 关键技术及系统配置

3.1 浅吃水

随着“一带一路”倡议的实施,我国疏浚企业参与东南亚、非洲、南美等港口建设正如火如荼地进行,这些地区部分港口还处于开发初期,疏浚区域浚前水深较浅,只有浅吃水船舶才能进场施工。因此,中小型耙吸挖泥船必须通过主尺度和线型优化,以及合理的结构设计和系统配置降低空船重量,以达到浅吃水的目标。

3.1.1 主尺度和线型

受港口航道宽度和水深的限制,中小型耙吸挖泥船只能通过增加船宽和增大方形系数,满足浅吃水和载泥量的要求。根据对耙吸挖泥船的船型特征分析,该船优化了主尺度选择,采用了肥大船型,船长船宽比L/B取4.36,方形系数取0.89,这样船舶在泥舱满载时船尾吃水约6.2 m,泥舱空载时船尾吃水约4.2 m。如果进一步抽掉泥舱内残余水、用高压冲水泵将艏压载舱快速注满,则船尾吃水最小可达3.6 m,很好地满足了浅水区施工的需要。

随着环保意识的不断增强,在现代疏浚工程中对抛泥区都做了严格规定(远离人口密集区),一般距离挖泥区域较远。疏浚船必须降低航行阻力,提高航速,尽量缩短运泥时间,从而提高整体生产效率。因此,为克服肥大船型带来的对阻力性能不利影响,需通过线型优化设计来解决。根据以往开展的大量水池试验研究和众多的设计实践,采用长球艏和双尾鳍线型,是减小耙吸挖泥船浅水条件下船体阻力、改善推进性能和提高载泥量的有效措施,已得到了广泛应用。采用长球首设计,一是可以明显降低浅水区航行阻力;二是可以减小艏部兴波,减少对航道、港口堤岸的冲刷;三是减小航行时埋首现象,从而减小船首吃水。采用双尾鳍线型,一是可以优化艉部来流,使螺旋桨盘面处流场更为均匀,改善船舶振动;二是可以减小艉部粘压阻力,获得更高的总推进效率;三是可以使机舱后移,在同等载泥量下有利于减小船长[1,6]。该船通过采用长球艏和双尾鳍线型,并开展CFD线型优化,从而获得了良好的阻力性能。实船试航证明,该船深水调遣航速约12.9 kn,即使在浅水区航速仍大于12kn,能够满足快速抛泥的需要。

3.1.2 合理的结构设计

与普通货船相比,耙吸挖泥船的泥舱长度较短(约占船长45%左右),泥浆载荷大且集中在船体中部,使得船体承受的弯矩和剪力较大。此外,不仅在主甲板和泥舱甲板上有纵通连续的泥舱大开口,而且在船体底部有大面积的泥门开口和溢流筒开口,使得横剖面上的剖面模数进一步降低,因此合理的船体结构设计对结构强度和空船重量控制都是非常重要的。首先,合理选取型深,型深越大,船体梁的剖面模数越大,板和构件的尺度可以相应地减小。其次,在泥舱甲板开口范围内设置架空横梁,与泥舱肋板、强肋骨、泥舱纵壁垂直桁、主甲板强横梁形成横向强框架。最后,泥舱区域采用高强度钢,并通过泥舱段结构有限元计算分析进一步优化构件尺寸。与普通钢相比,采用高强度钢可以使结构重量减少约7.5%[7]。

3.1.3 单列泥门型式

为减轻空船重量,简化系统配置,该船采用结构简单的单列方形泥门,不仅减少泥门数量,而且节约建造和维护成本。另外,该泥门采用创新的自平衡机构[8],通过3个斜撑杆支撑泥门油缸底座,使整个泥门装置受力全部传递到泥舱底部结构,而泥舱横梁不受力,从而可以减少横梁的结构重量。同时该泥门由液压缸启闭,可在任何位置停止,也有利于浅水抛泥。

3.2 操纵能力

3.2.1 襟翼舵

在航道内作业时需要经常回转调头,而航道内船舶往来繁忙,因此为保证安全,应特别重视中小型耙吸挖泥船的操纵性能,特别是低速挖泥作业时的操纵能力。为此该船采用了舵效性能好、应舵速度快的襟翼舵,主舵最大角度45°,襟翼相对角度45°~55°,保证了低速挖泥时操纵能力。此外,为解决挖泥区大量泥沙对转动机构的磨损,该襟翼舵传动机构采用导杆式,上方安装有密封装置,结构简单,使用可靠。根据实船测试,该船在满载全速、舵角35°时回转直径约1.8倍船长,低速挖泥时船舶操纵方便,能够满足狭窄航道内疏浚作业要求。

3.2.2 动力定位与动态跟踪系统DP/DT

在大型疏浚工程末期,往往需要中小型耙吸挖泥船在不同浅点间沿规划路线进行高效扫浅作业,此时疏浚效率严重依赖驾驶员的经验。而优秀驾驶员的经验往往难以批量复制和传承,为提高施工效率,该船设置了2台艏侧推,并配置了动力定位与动态跟踪系统DP/DT,能够自动按照预先规划好的路线进行精确扫浅作业。经估算,在流速2.0 kn,风速11.0 m/s,波高2.0 m环境条件,以及考虑耙头和耙管附加阻力等因素,该船在船首45°范围内能够沿规定路径进行扫浅作业,见图2。

图2 推进器功率利用率与船舶动力定位首向限制角关系图Fig.2 Relationship between propeller power utilization and ship dynamic positioning head limit angle

3.3 疏浚能力

3.3.1 适宜的疏浚设备配置

首先,为适应复杂多变的疏浚土质,该船泥泵和高压冲水泵均采用变频电机驱动,通过改变泥泵和高压冲水泵的转速,使泥泵和高压冲水泵在各种土质、挖深条件下均能获得较高效率的运行点,提高了疏浚效能和作业效率[9]。因此,根据泥泵和高压冲水泵驱动形式,该船采用“一拖二”复合驱动方式[4],轴带发电机作为主发电机,提供电力驱动泥泵、高压冲水泵、艏侧推和全船辅助设备。其次,对难挖土质,在装机功率相同的情况下为使耙头获得更大的拖曳力,该船采用了单耙配置,一是提高耙头挖掘能力,增大进舱泥浆浓度;二是疏浚系统配置简单,维护方便,对控制空船重量有利;三是单耙挖泥装舱时能够减少泥舱内的泥浆扰动,减少溢流损失。通过上述措施,经实船试验验证,当疏浚土质为中细砂、挖深20 m时,进舱泥浆平均密度1.35 t/m3,整个装舱时间约45 min,满足了高效疏浚的要求。

3.3.2 针对不同土质的特殊设计

在挖泥机具方面,针对不同疏浚土质,耙头在结构形式、耙齿类型、高压冲水和重量的配置上应根据土质条件有所不同。针对中砂和细砂土质,该船配备双排耙齿耙头,耙头重约17 t,最大宽度约4 000 mm。耙齿带最大压力0.9 MPa的高压冲水喷嘴,该冲水形式能增加耙齿切入土层的能力,同时也可减少耙头阻力[10]。针对颗粒间附着力较强的黏土,该船配备了单排耙齿耙头,通过调整耙齿纵向角度、优化耙头内高压冲水喷嘴和格栅,减少黏土在耙头内堵塞,提高施工效率。

在装舱溢流方面,为达到良好的装舱效果,针对粗砂土质,该船设置了2个装载箱(普通中小型耙吸挖泥船通常仅设置1个装载箱);针对细砂或中细砂,可仅使用1个装载箱。为更好地保证装舱后能达到泥舱最大装载量而溢流掉浓度较低的泥浆,该船应用了1套带环保阀的溢流筒装置,可从3 000~4 500 m3舱容连续调节,满足不同土质的溢流需要。同时该溢流筒可自动调节阀板开度以保持液面高度恒定,通过有效减少溢流中空气含量来减少溢流对周围水域和海洋生物造成的不利影响[11]。通过上述措施,该船疏浚系统能够更好地满足不同土质的疏浚需要。

3.4 智能化

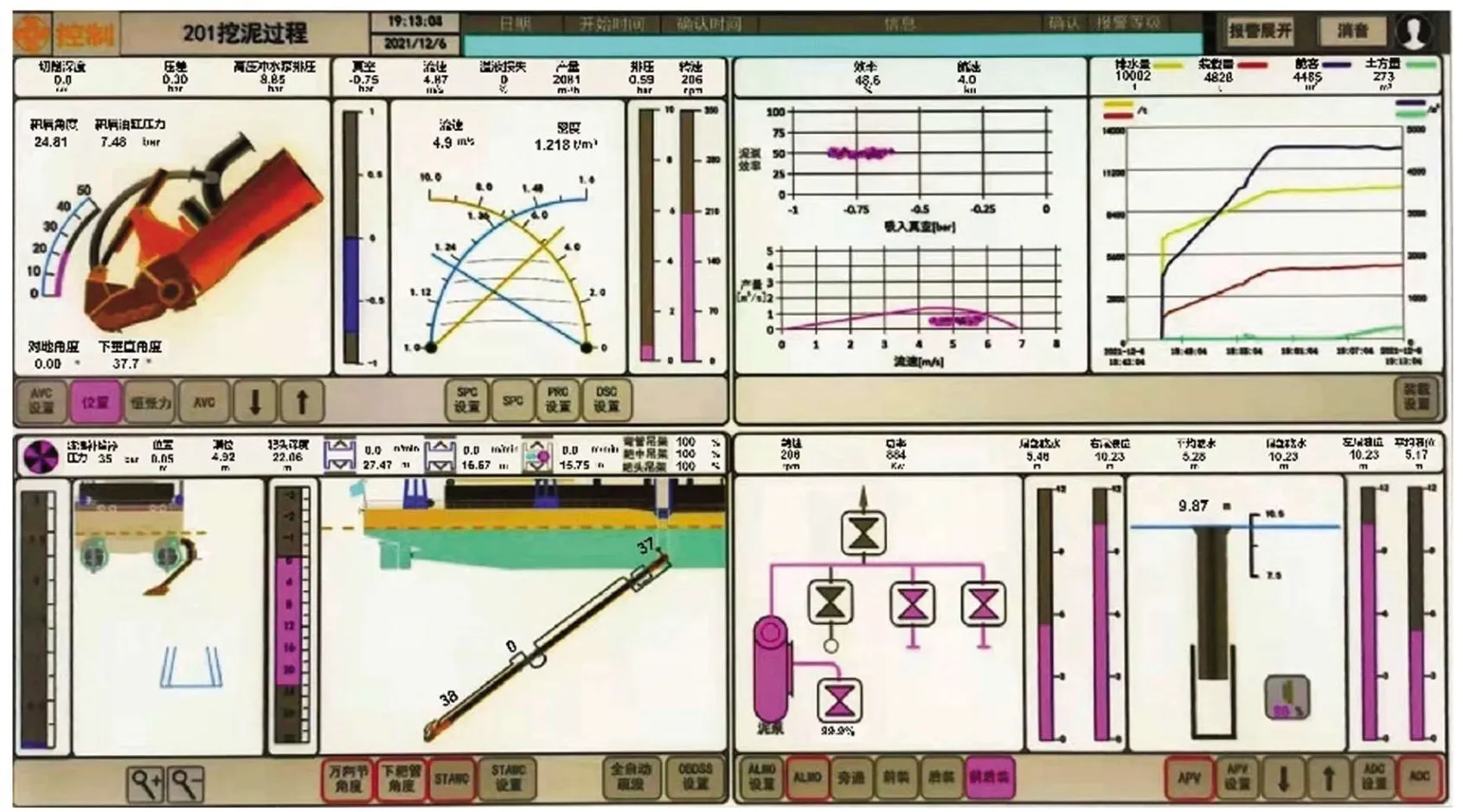

3.4.1 智能疏浚系统

耙吸挖泥船智能化不是以无人化为目标,而是以提高作业效率为主要目的。该船采用了最新国内自主研发的智能疏浚系统,通过采用智能控制和感知诊断技术,以一人桥楼+宏按钮的设计理念,在保证安全的前提下,实现挖泥、抛泥、吹泥等作业的全自动控制。施工时,驾驶员将主要关注航行安全,只在开始施工时进行模式设置,过程中只需按下“宏按键”就可以通过智能疏浚系统做到全自动疏浚作业。目前该系统可以通过机器学习算法和大数据分析技术,根据不同作业环境条件不断优化迭代作业参数,为疏浚操作人员决策提供参考。

在智能疏浚系统中,疏浚控制系统DCS、功率管理系统PMS、动力定位/动态跟踪系统DT/DP三者通过数据通讯,协调配合,共同实现智能疏浚的目标。其中疏浚控制系统包括耙管绞车自动控制系统[12]、泥泵自动控制系统、高压冲水泵自动控制系统、吃水和装载测量系统、挖泥航速控制系统、疏浚轨迹显示系统等,见图3,满足单耙挖泥、泥门卸泥、抽舱排岸等作业的自动控制。

图3 疏浚作业自动控制界面Fig.3 Automatic control interface of dredging operation

3.4.2 振动监测系统

耙吸挖泥船机械设备多、总装机功率大(较常规船大200%以上),作业时主机、泥泵、高压冲水泵等运行环境较差。为保证重要设备持续健康运行,该船设有1套振动监测系统,通过检测设备的振动、转速、温度等参数检测设备运行情况,当参数超过设定值时就发出报警或停机信号,从而实现对设备的保护。此外,该系统的离线监测功能能够通过便携式数据采集器定期获取设备状态信息,利用状态监测软件分析设备运行情况,预估维护周期,从而提高设备维护效率,降低船员工作强度。

4 结语

作为新一代的智能化中小型耙吸挖泥船,4 500 m3耙吸挖泥船在以下方面进行了升级:

1)通过主尺度和线型优化设计、合理的船体结构设计和适宜的疏浚设备配置,满足中小型耙吸挖泥船浅吃水的要求;通过配置襟翼舵、动力定位与动态跟踪系统DP/DT,满足狭窄航道疏浚作业时机动灵活的要求。

2)通过采用“一拖二”的动力配置形式,以及单列泥门、单耙、电驱泥泵等适宜疏浚技术,满足高效疏浚的要求。

3)通过智能疏浚系统和振动监测系统等技术,满足耙吸挖泥船智能化的发展趋势。

目前,4 500 m3耙吸挖泥船已建造了3艘,将推动国内一大批中小型耙吸挖泥船的更新换代,向着高效、智能、更具竞争力的方向不断前进。下一步,需对智能疏浚系统进行完善和研究,不断积累疏浚作业的原始数据,通过机器学习算法和大数据分析技术,开发更加精准、高效的算法逻辑,以实现数据控制完全自主化和动态优化,最终实现全自动疏浚的目标。