同步工程在整车防腐设计中的应用研究

郑学森 韩曰乔 付玲玲

(北京福田戴姆勒汽车有限公司研发中心,北京 101400)

1 前言

同步工程,又称并行工程。其实质就是集成地、并行地设计开发产品中各个子系统、零部件和相关各种过程的一种系统方法,需要设计开发人员和其他人员一起工作,在概念策划起始就要考虑产品在整个生命周期中包括质量、成本、进度和用户要求在内的所有因素,考虑其它子系统的接口和需求,考虑后续工艺和工装的水平和能力,考虑质量目标的实现要求。运用一体化设计手段,提高开发产品的综合质量、缩短产品开发周期和加快产品投放市场速度、降低产品开发成本,更好地适应越来越激烈的市场竞争态势。同步工程的实施遵循以下原则。

a.以市场需求和用户满意为出发点;

b.以互利共荣为原则的协作开发创新;

c.以有效的信息储备加快产品开发;

d.以目标管理和系统工程促进同步工程[1]。

腐蚀是整车耐久性的重要表征特性之一。而油漆涂层是防腐工艺设计的主要实现途径与方法,油漆涂层的老化也是整车耐久性的重要组成部分。整车防腐与老化特性的同步开发和联动管控,是实现整车耐久性质量目标不可或缺的环节。金属件的腐蚀失效形式有点蚀、斑状腐蚀、晶间腐蚀、缝隙腐蚀、电偶腐蚀、浓差腐蚀、应力腐蚀、腐蚀疲劳、微动腐蚀[2],腐蚀失效往往呈现出显著的渐进式过程,零部件表面涂镀层因腐蚀和/或老化导致表面失光和变色,进而表面涂镀层破坏导致零部件产生穿孔腐蚀或因锈蚀产生结构破坏。零部件腐蚀失效与其设计选材、结构设计、制造与加工工艺及使用工况、工作环境(如温湿度、抗石击)与介质(如水、空气、酸、碱、盐、油及其它溶剂等)密切相关,运用同步工程理念开展“材料-结构-工艺-性能”一体化的防腐设计与改进,是助推整车耐久性开发目标达成的必然途径。下面结合笔者在防腐技术研究及其特性开发工作中的经验,基于重卡商用车提出整车防腐设计开发和管控方面的思路方法,供予探讨与分享。

2 整车特性开发目标确定及系统零部件性能指标分解

整车平台开发或商改项目概念策划阶段,由商品规划部门根据平台价值定位和市场应用场景,结合竞品对标,制定平台车型的特性开发目标;由研发部门成立整车特性开发小组负责整车特性开发和逻辑关系协调,委派材料研究工程师担任腐蚀老化特性经理并按跨部门的材料设计一致性管控团队模式[3]组建防腐设计一致性管控团队,负责防腐设计及其特性开发的运作。

目前国内重卡主流市场的腐蚀老化特性开发目标总体水平为五年外观,十年功能。特性开发小组按照整车防腐老化外观和功能要求,组织分系统、分区域的整车性能指标(Vehicle Descriptive Section,VDS)分解,统一制定整车开发策划阶段的验证计划。防腐设计一致性管控团队据此组织各子系统腐蚀老化性能指标(System Descriptive Section,SDS)的分解。

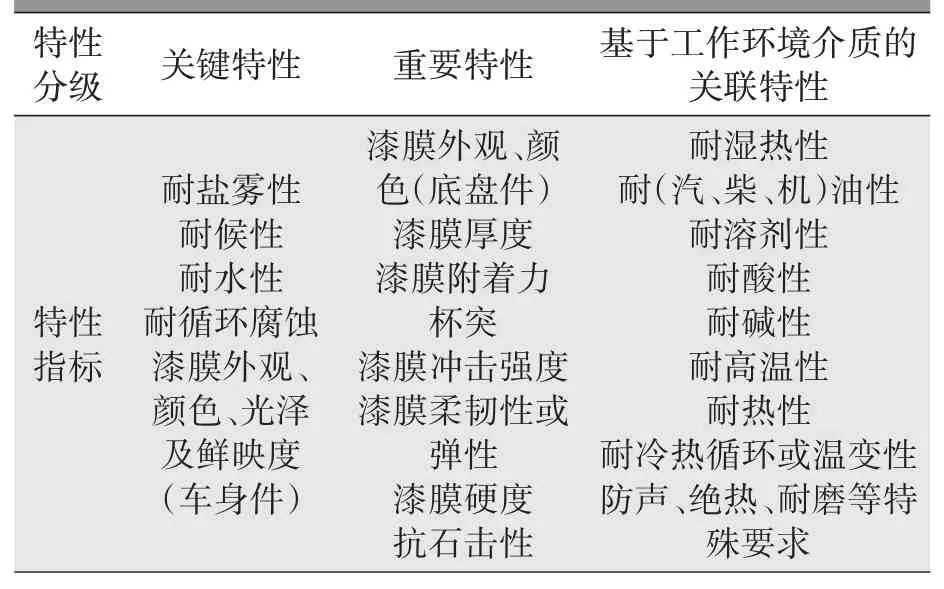

汽车系统零部件的腐蚀与老化,是材料、结构、工艺以及工作环境介质等综合作用的结果。针对重卡商用车系统总成和零部件,其腐蚀老化性能控制指标多达20 项,而且不同系统或区域的总成零部件存在不同的质量特性分级和组合,需要在概念策划阶段完整识别与评判,便于指导后续防腐设计工程开发的实施。表1 列出了汽车零部件油漆涂层腐蚀老化及关联性能指标类型。

表1 汽车零部件油漆涂层性能指标类型与分级

防腐设计一致性管控团队组织初步确定各子系统零部件的腐蚀老化及关联性能的质量指标值,制定依据包括但不局限于以下因素。

a.以现行的防腐技术标准规定为底限,结合对市场竞争态势、技术进步趋势等的合理评判做出针对性的改善与提升;

b.市场抱怨、投诉或痛点及其防再发措施手段、防错设计技术方法;

c.国内外主流市场竞品的标准、实物等对标分析结果;

d.平台开发或商改车型的市场卖点和/或价值目标预期。

3 腐蚀质量特性达成的评估

系统设计工程师基于初步确定的腐蚀老化及关联性能的质量指标值,结合质量、安全、节能、环保及其他功性开发目标及整车试验验证计划,以“材料-结构-工艺-性能”一体化设计理念开展系统及零部件的概念设计,与材料研究工程师、制造技术人员或备选供应商(含材料等二级供应商)相关人员共同开展零部件设计用材、制造技术和表面处理工艺及涂镀层用材的初步筛选,完整制定系统总成及其零部件开发方案,提出保障腐蚀老化及关联性能指标达成的技术途径和/或改善措施。

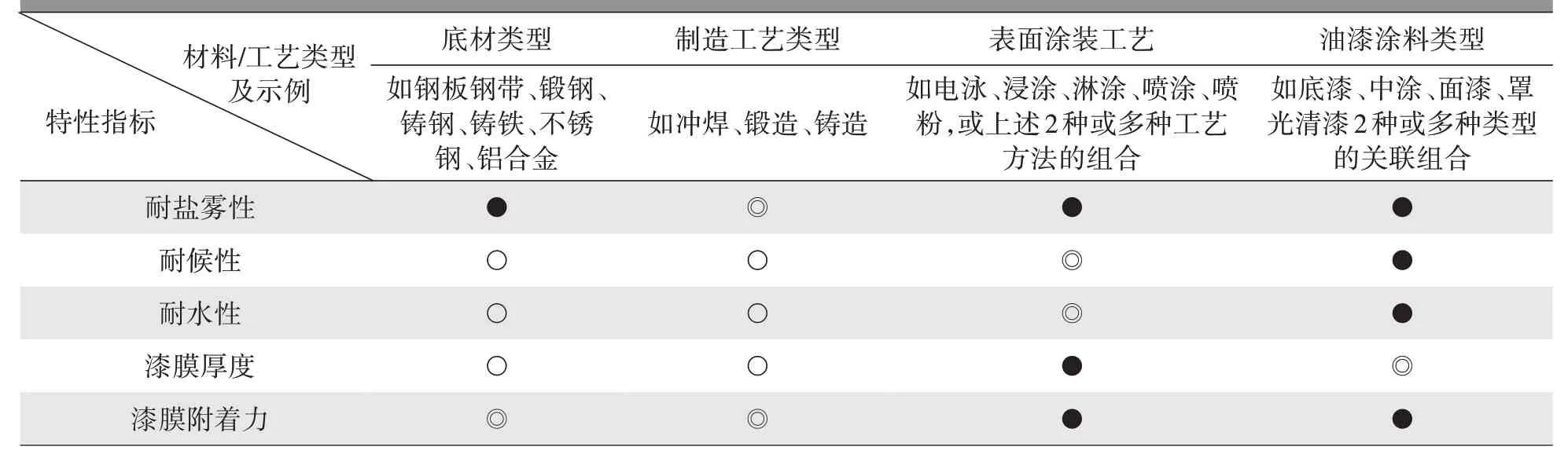

鉴于腐蚀老化特性指标的多样性及与其他整车特性指标的关联性,往往需预先排查、分析各个筛选要素对相关特性指标的影响程度,如防腐涂镀层的耐盐雾性作为耐腐蚀性试验指标,它与零部件底材、制造工艺、表面处理方法以及表面涂镀层用材都有相当密切的关联影响;涂镀层的耐候性、耐水性则与其所选用的表面涂镀层类型及其用材直接相关,同时和表面处理工艺(如表面涂装方法)有着一定的关系;漆膜厚度、附着力与涂镀层类型及其表面处理工艺紧密相关,同时漆膜附着力还受底材选型、零部件制造工艺控制等因素的限制。详见表2 分析示例。

表2 油漆涂层腐蚀老化特性影响因素分析示例

在制定开发方案时,需要结合上述特性影响因素分析结果,组织工艺方法筛选,开展试验设计(Design of Experiment,DOE),借助新材料、新工艺、新技术的推广应用,实现零部件底材及其制造工艺、涂镀层及其表面处理工艺的选配优化,同时启动加工/安装面及棱线边缘、接合面、缝隙等可能的防腐薄弱区域及设计遗漏环节或细节的识别并有针对性拟定结构、工艺优化、补救或防错措施方案,找到满足整车系统特性开发目标且性价比最佳的材料-结构-工艺组合方案。

防腐设计一致性管控团队结合对质量、成本及其他特性的关联影响,组织防腐设计专项技术经济可行性分析,组织完成防腐质量特性达成评估和概念方案确认。涉及防腐特性指标调整或关联特性变更的,由腐蚀老化特性经理提交整车特性开发小组评审认可。

4 腐蚀质量特性开发过程的追踪与确认

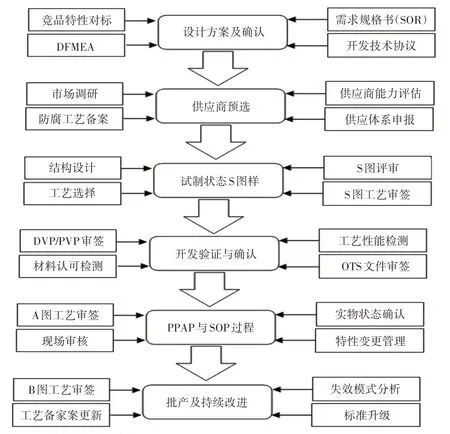

零部件工程设计阶段,在材料研究工程师、供应商及采购质量工程师(Supplier Quality Engineer,SQE)、制造技术等的全程参与下,由系统零部件设计工程师组织零部件数模定义和结构设计,包括但不局限于以下防腐设计内容:拓扑优化、形状优化和尺寸优化;改善工作环境介质的腐蚀条件和电化学保护;合理选择耐蚀工程材料和表面防护涂层;适配工艺的选择和制造工艺过程的腐蚀因素的识别;规避结构设计缺陷,确定与设计选材、油漆选型及制造方法相适应、相匹配的工艺结构,做到细节结构的明晰化设计。据此明确与防腐设计相关的材料、工艺、结构、性能等关联技术要求,并在相关设计文件中完整体现,交由腐蚀老化特性经理或材料研究工程师会签认可。具体流程见图1 所示。

图1 零部件腐蚀质量特性开发过程的追踪与确认流程

5 防腐技术标准体系的建立与完善

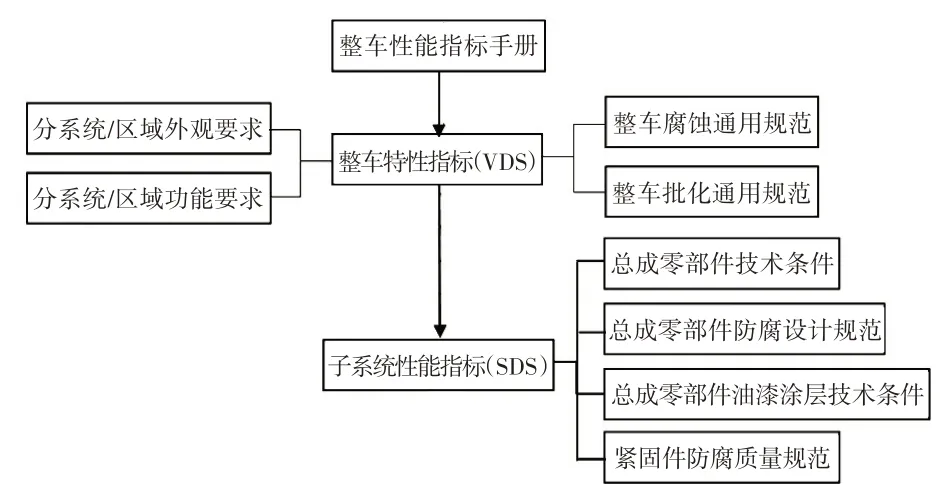

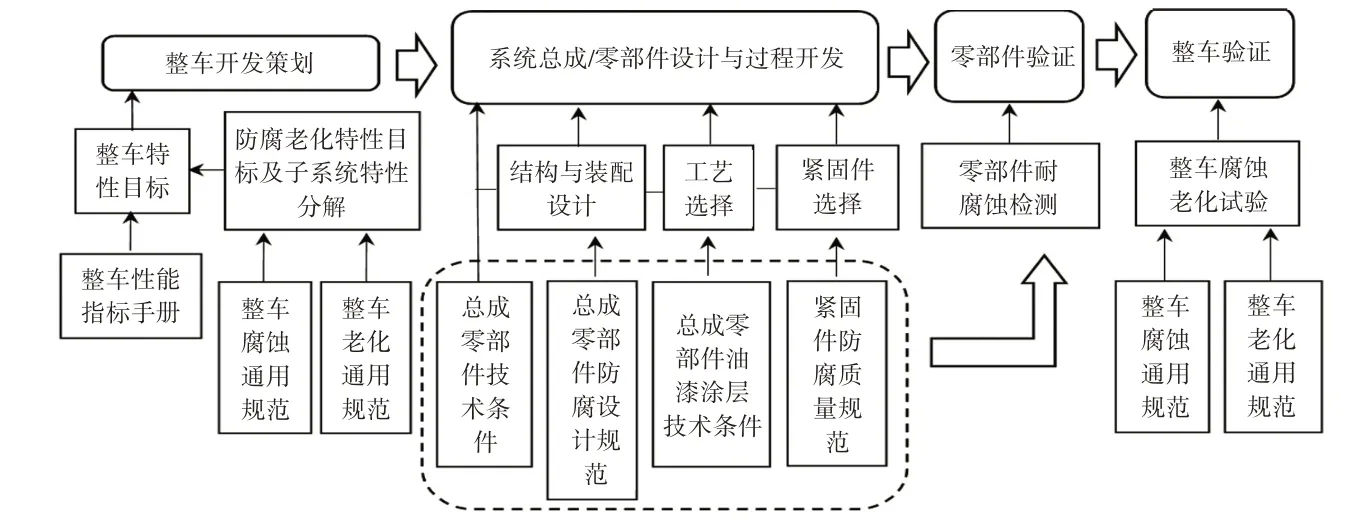

企业标准是在企业范围内需要协调、统一的技术要求、管理要求和工作要求所制定的标准,是企业组织生产、经营活动的依据。主机厂的防腐技术标准体系通常分为整车性能指标、腐蚀老化特性和防腐设计与工艺标准3 个层级,基本架构见图2 所示,与开发体系的关系见图3 所示。

图2 整车防腐技术标准体系架构

图3 防腐技术标准体系与开发体系的关联关系

整车性能指标手册是整车特性开发目标制定的纲领性文件。由于市场关注点的差异,各主机厂的整车特性分类可能会有所不同,但不外乎包括可靠性、耐久性、主/被动安全性、燃油经济性、动力性、质量、NVH、舒适性、操稳性、感知质量、维修保养性、环保等整车一级指标项。腐蚀老化作为整车耐久性的二级指标项,通常需要跟进平台车型的迭代升级,同步进行特性优化和修改。

整车腐蚀通用规范和整车老化通用规范是平台或商改开发策划阶段整车腐蚀老化特性VDS 指标分解的主要依据,也是与关联特性建立逻辑关系的基础。通过市场腐蚀等级分类确定分系统区域的外观质量和功能质量市场目标及整车试验目标,进而制定各区域总成零部件防腐性能和设计要求,实现从整车到系统模块、再到零部件的管控。整车腐蚀和老化通用规范需要根据平台车型的迭代升级和市场目标的变化适时升级换版。

腐蚀老化特性作为零部件关键特性指标类型,需按子系统性能SDS 指标进行分解细化。总成零部件技术条件中通常需要体现腐蚀老化性能质量指标和防腐选材、结构和工艺选择要求。总成零部件油漆涂层技术条件属于防腐工艺标准,是工艺设计选择的总依据,它通常规定了油漆涂层分组防腐代号等级以及涂装工艺推荐和应用零部件举例,设定了各防腐组别等级油漆涂层的质量性能指标项和要求值,明确了涂层标注方法和检验取样方法、检测试验方法等。补充建立总成零部件防腐设计规范,明确封闭区、滞留处的规避及排水孔、工艺孔设计,铸锻冲压件防腐薄弱位置(或区域)特殊设计,表面防护设计,加工安装面、锐边外露面及其他防腐薄弱处的补喷漆等要求,包括:经典方法推荐、历史经验传承及设计应用案例等。专项制定紧固件防腐质量规范,用于指导标准件和非标型紧固件的设计选型和防腐性能管控。这些企业标准将视情况定期组织修订与更新。

防腐技术标准是现阶段腐蚀老化特性开发管控的底限要求,需要与时俱进做好与市场需求相适应的对接提升。系统设计工程师需结合技术标准规定和市场价值目标差异,分级制定子系统防腐性能提升及“材料-结构-工艺-性能”一体的模块技术规划,在新开发件中体现与市场应用周期相对应的腐蚀老化特性指标,在现供件中体现与时下主流市场产品相抗衡的腐蚀老化特性指标。采购质量工程师应基于“工艺备案-现场审核-实物交付表现评价”分层级过程管理机制对供应商制造工艺过程进行管控。质量部应基于“常规检验-定期检验试验-型式试验”分层级接收检验模式对实物交付质量的一致性和符合性进行全面管控。只有产品全价值链的联动协同,才能保证技术标准落地生根,才能保证产品实现过程的真实受控。

6 结束语

材料是零部件的基础,工艺是保障,设计是龙头。

腐蚀老化本质上是材料特性的最终表征结果,但又和工艺、结构有着千丝万缕的联系,还与工作环境介质紧密相关。一个良好的防腐设计,其实质就是“材料-结构-工艺-性能”一体化设计的结果,是同步工程理念实践应用的产物。需要组建防腐设计一致性管控团队进行专门的管理。

防腐设计始于整车开发概念策划,通过制定整车特性开发目标,组织分系统、分区域的整车性能VDS 指标及各子系统腐蚀老化性能SDS 指标的分解。

防腐设计过程中,不仅要坚持结构设计与材料选型、工艺选择的同步开展,而且还要延伸拓展到对零部件老化、质量、成本等关联特性的联动管控。

运用DFMEA、SOR 和DVP/PVP 确认、设计图纸工艺审签、供应商工艺备案、OTS 认可多元化的技术方法和跨部门的协同机制助推腐蚀质量特性开发的全过程管控,真正实现事中控制乃至事前预防。

防腐技术标准是整车及系统总成、零部件工程开发和实物管控的总要求。防腐技术标准体系的建立与完善是防腐设计及性能提升的重要保证,是整车企业核心技术和市场竞争力的重要组成部分。