超高速线光斑激光熔覆不锈钢涂层显微结构及性能研究

张鑫,刘伊,娄丽艳,刘康诚,李成新,李长久

超高速线光斑激光熔覆不锈钢涂层显微结构及性能研究

张鑫,刘伊,娄丽艳,刘康诚,李成新,李长久

(西安交通大学 材料科学与工程学院 金属材料强度国家重点实验室,西安 710049)

设计超高速线光斑激光熔覆送粉喷嘴,在极高的熔覆效率和极低的搭接率下制备不锈钢熔覆涂层,对比研究圆光斑及线光斑下的熔覆涂层的微观组织结构及性能。基于送粉喷嘴流场及粉末粒子运动轨迹的模拟研究,设计超高速线光斑激光熔覆专用送粉喷嘴。在此基础上,以27SiMn为基体,采用1 mm´10 mm线光斑,在10%搭接率、熔覆效率4.5 m2/h下,采用超高速线光斑激光熔覆FeCr合金薄涂层;作为对比,采用超高速圆形光斑(2 mm)激光在0.2 m2/h熔覆效率下熔覆FeCr合金涂层。采用SEM、XRD对比分析线光斑/圆光斑涂层微观组织结构与涂层显微硬度。通收束角度为25°~27°的单流道送粉喷嘴可得到分布均匀、飞行速度适中的粉末束流。对比研究超高速线光斑及圆光斑激光熔覆涂层可知,相同扫描速度下2种光斑制备的涂层均较为致密,无裂纹与气孔,由熔覆层底部到熔覆层表面均呈现出平面晶—柱状晶—等轴晶的变化趋势,线光斑和圆光斑涂层硬度在700~800Hv,线光斑下的熔覆层硬度分布更加均匀,表面粗糙度可低至<4 μm,搭接率可低至10%,熔覆效率可达 4.5 m2/h,远高于圆光斑激光下的熔覆效率。2种光斑模式下的涂层微观组织、相组成及硬度相当,但超高速线光斑激光熔覆层表面光洁度更高,表面粗糙度更低,熔覆效率可达圆光斑的20倍。

线光斑;超高速激光熔覆;搭接率;熔覆效率

激光熔覆作为新一代的表面处理技术,是通过高能激光束辐射使得熔覆粉末和基体材料表面同时熔化,并快速凝固形成熔覆涂层的。激光熔覆技术热输入集中、基体的热影响区小,熔覆层晶粒细小、组织致密,且该技术工艺简单,易于实现自动化,能够制备耐磨、耐高温、耐蚀等功能涂层,发展前景广阔,是目前代替电镀技术的理想工艺之一[1-3]。现有数据[4]表明激光熔覆的生产成本是电镀铬的6倍,高成本已经成为制约该技术发展应用的重要因素之一。作为降低成本的有效手段,提升熔覆效率成为激光熔覆技术亟待解决的问题。

2017年,德国佛劳恩霍夫激光研究所与德国亚琛联合科技公司提出了超高速激光熔覆技术[5],该技术通过优化激光焦点与粉末、基体的位置关系,大大提高了粉末利用率,实现了熔覆效率的大幅提升。同时,超高速激光熔覆过程中,激光能量主要作用于粉末,有效控制了对基体的热影响[6]。哈尔滨工业大学的李俐群等[7]通过对比1.5 m/min和50 m/min的熔覆速度下在27SiMn上熔覆的431不锈钢熔覆层发现,超高速激光熔覆较之于常规激光熔覆,对基体热输入更小,组织更加细小,熔覆层性能更加稳定,而且熔覆效率达到了0.35 m2/h。山能集团的澹台凡亮等[8]以50 m/min、70%搭接率在27SiMn液压支架立柱表面制备出均匀平整、综合性能均超过传统激光熔覆的铁基熔覆层,其熔覆效率达到0.45 m2/h。

为制备致密、表面光洁度高的涂层,基于圆光斑的超高速激光熔覆,通常采用70%~90%的高搭接率。而任超等[9]发现在多层多道熔覆时,在熔覆层搭接区域往往存在软化现象,会造成横向硬度周期性波动。而李俐群等人的研究也表明,超高速激光熔覆由于高搭接率,组织常常呈现“多米诺骨牌”形式的叠层分布,其性能会受到影响。但是,Lian等[10]的研究表明,在多道激光熔覆过程中,适当增大搭接率,减小扫描速度可以减少熔覆层气孔面积。因此,为了保证高效率,获得高质量的涂层,应该控制搭接率在一个合理的范围。

目前激光熔覆常采用的光斑形状有圆形、环形、矩形[11-12],其中,圆形光斑能量多为高斯分布,分布不均匀,而线光斑更易于获得均匀分布的光斑能量,同时,由于光斑尺寸提升,用线光斑有望大幅度提高加工效率[13-17]。因此,改变激光光斑与其相耦合的送粉系统,发展超高速线光斑激光熔覆技术是激光熔覆未来的发展趋势,其中,超高速线光斑激光熔覆头是关键部件,基于数值模拟粉末与激光的相互作用,可为优化熔覆条件提供便捷的方法,然而目前鲜有模拟超高速激光熔覆线光斑同轴送粉喷嘴设计的报道,而传统线光斑喷嘴设计和数值模拟研究方法可提供一定借鉴。武汉理工大学郭翔宇等[18]聚焦于粉末,采用Fluent离散型模型,研究了不同收束角度、不同出口间隙对于粉末束流状态的影响,设计了一种适用于大功率的宽带激光熔覆同轴送粉喷嘴,中国科学院大学陈茹等[19]设计了一种适用于宽带激光熔覆和增材制造的送粉喷嘴结构,该结构利用多通道出口有效降低了粉末在熔覆方向上的发散角。浙江工业大学胡晓东等[20]设计了一种针对于线型光斑的可调节尺寸的送粉系统,送粉宽度可在8~30 mm之间进行调节以适应光斑宽度的变化,粉末利用率可达50%。苏州大学雷定中等[21]为了提高粉末利用效率,在光外宽带激光熔覆的基础上设计了一种光内送粉激光熔覆喷头,熔覆速度多小于20 mm/s。北京工业大学杨胶溪等[22]利用宽带激光束在Crl2基体上制备了WC/钴基合金层,但熔覆效率只有0.16 m2/h。Gao等[23]在AZ91HP镁合金基体上制备Al-Si合金涂层,熔覆效率未能进一步提升。贵州大学郑敏等[24]利用宽带激光熔覆工艺,在Ti合金表面制备了含有生物活性的β-TCP+HA生物陶瓷复合涂层,基体与涂层之间形成了良好的冶金结合。Sun等[25]凭借超宽的激光光斑(14 mm)制备了Fe基涂层,以传统激光熔覆的低扫描速度(10 mm/s)将熔覆效率提高到了0.45 m2/h。

综上,超高速线光斑激光熔覆是未来超高速激光熔覆的重要发展方向之一,超高速线光斑激光熔覆专用送粉喷嘴是该技术的关键。本研究基于自主开发的线光斑光学整形系统及1 mm×10 mm线光斑输出,开展了粉末流场的模拟研究,设计了超高速线光斑激光熔覆送粉喷嘴,在此基础上,以极高的熔覆效率和极低的搭接率,在27SiMn基体上制备了性能良好的超薄FeCr涂层,并对比分析了相同熔覆速度下圆光斑与线光斑熔覆涂层组织结构及性能的差异。

1 试验

本试验选基体材料为27SiMn钢,在直径为30 mm的精磨实心圆棒表面进行熔覆,在熔覆前,用细砂纸打磨去除表面层,并用酒精清洗以去除油污。熔覆材料采用粒度为25~50 μm的球形FeCr 合金粉末,其成分见表1。试验前,粉末在90 ℃下烘烤20 min。

表1 熔覆粉末成分

超高速激光熔覆采用最大输出功率为6 kW的MFM-6000W多模连续光纤激光器,以及实验室自行设计的线光斑同步同轴送粉熔覆头开展熔覆试验,激光光斑为1 mm×10 mm的线性光斑。

根据前期探索工艺,可以通过改变搭接率和熔覆层数控制涂层厚度,实现30~200 μm不等厚度的涂层制备。同时,选取2 mm直径圆光斑在80%搭接率下制备熔覆涂层以进行对比试验,由于线光斑扩大了光斑面积,故此需要高于圆光斑的激光功率以保证能量输入,故此选择3倍于圆光斑的激光功率,保证线/圆光斑的能量密度为600~636 W/mm2,保护气和送粉气均采用高纯Ar气。具体熔覆参数见表2。

分别将采用超高速线光斑/圆光斑激光熔覆制备的熔覆涂层样品打磨、抛光,并用丙酮清洗。采用科勒试剂(95%H2O+2.5%浓HNO3+1.5%浓HCl+ 1.0%HF,体积分数)腐蚀10 min,使用S-3400型扫描电子显微镜观察涂层宏观形貌及其微观组织,使用其配套的能谱仪(EDS)分析涂层元素分布。采用HV-1000显微硬度仪测试硬度,测试位置为熔覆层表层至与基的结合区域。测试硬度前,对试样进行抛光、超声清洗。测试载荷力为0.496 N,载荷时间为15 s。

表2 超高速线光斑及圆光斑激光熔覆工艺参数

2 结果与分析

2.1 线光斑流场优化与几何结构优化

线光斑送粉喷嘴需要与输出的矩形光斑相匹配,为使得粉末充分熔化,需要保证整体气流平稳,减小边界效应,并在沉积点使粉末尽量分布均匀。本研究分别设计了多流道及单流道送粉喷嘴,基于Fluent(v16.1)软件,研究了送粉喷嘴内部流场与基于离散相的粉末分布,明确了线光斑送粉喷嘴几何结构。采用符合线光斑激光熔覆内部气流的-湍流模型,流动模型采用的是雷诺数时均的控制方程,二次项在时均化处理后会产生包含脉动值的附加项。

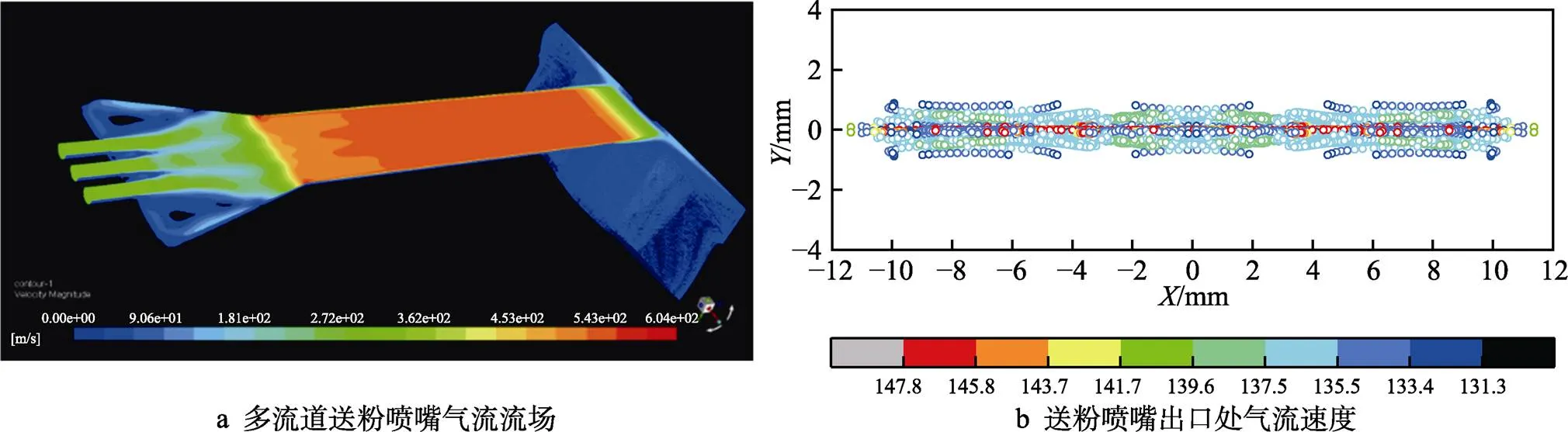

多流道线光斑送粉嘴的流场如图1a所示。通过计算可知,多路送粉气接入到多流道线光斑送粉头时,在流道初始阶段气流不均匀,流道数量越多气流汇聚形成均一气流的距离越长,这限制了多流道线光斑喷嘴的长度。图1b为气流在多流道喷嘴出口处截面处的气体流速云图。流道间由于气流相互影响导致同一平面上气流产生不同速度分布,流道交界处气体速度较低,宏观表现为气流对粒子加速不均一,造成粉末速度不统一。

图1 多流道线光斑送粉喷嘴气流速度云图

图2为基于离散相模型得出的流道数为3时,粒子在距喷嘴出口不同高度处的分布。可以发现,在不同高度时,粒子分布情况出现差异,在流道相搭接处粒子加速性能较差,随着逐渐增大,粒子分布逐渐趋于均匀。但是,模拟研究结果表明,采用多流道设计时,随流道数量的增加,可以使得搭接处粒子速度逐渐接近在流道中部粒子的速度,并且粒子速度随流道数量的增加而愈加均一。但同时流道数量增加会导致线光斑喷嘴尺寸增加,导致喷嘴与激光不匹配。因此,多流道送粉喷嘴难以实现技术要求,故采用小尺寸的单一流道线光斑送粉喷嘴。

图2 基于离散相计算的多流道喷嘴粒子分布随距离出口距离的变化

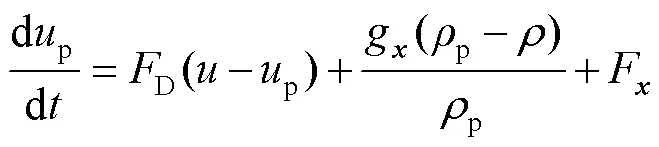

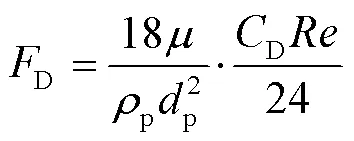

超高速线光斑激光熔覆送粉气流速度远高于粒子实际从送粉喷嘴送出的速度,粒子需要在喷嘴内部通过粒子-粒子间和粒子-喷嘴间的碰撞进行减速。采用单流道的送粉喷嘴时,喷嘴的尺寸与收束角度会影响粒子间碰撞和粒子与喷嘴碰撞时的减速效果。本文通过EDEM离散元模拟软件对粒子加速后的碰撞行为及轨迹分布进行研究。喷嘴内部需要存在减速平台使得粒子从送粉管中的高速状态降低为熔覆适合的速度,虽然会使得粒子速度减低,但是会导致粒子在喷嘴内部产生堵塞,在实际熔覆过程中随着送粉喷嘴受热易造成堵粉,影响熔覆工艺过程的稳定性。进一步调整喷嘴收束角度为25°~27°,可以获得粒子分布均匀的送粉喷嘴结构。

基于Hertz-Mindlin无滑基础碰撞理论和Linear- Spring基本接触模型进一步获得了粒子在粒子-粒子和粒子-喷嘴碰撞后的速度分布。如图3所示,粒子在不同的喷嘴结构下速度有不同的降低程度。喷嘴角度与长度影响粒子减速程度。喷嘴角度小,粒子碰撞减速程度小,但小角度对应较长的喷嘴使得粒子与喷嘴撞击次数增加;相应地,喷嘴角度大,粒子碰撞减速程度大,但对应较短的喷嘴长度使得碰撞次数减小。由模拟得出了收束角度在25°~27°之间,粒子速度可降低55%~65%。

2.2 涂层的宏观形貌特征

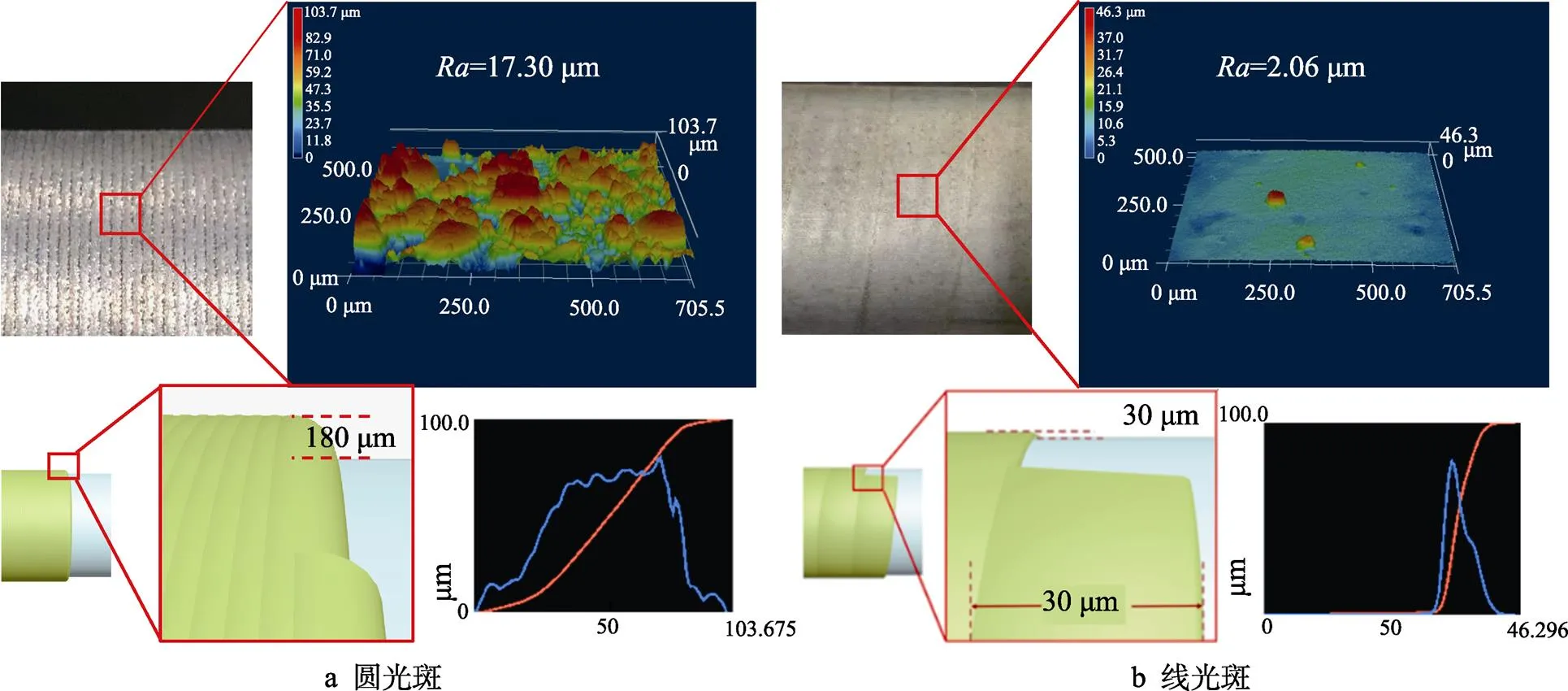

图4为不同光斑形状涂覆层表面形貌、粗糙度及其搭接示意图,圆光斑和线光斑的粗糙度分别为17.30 µm和2.06 µm。可以看到,圆光斑在2 000 W、80%搭接率下出现了大量粘粉现象,这是因为圆形激光受限于激光能量的高斯分布,能量在圆形范围内呈现中间高周围低的分布情况,故在高搭接率下,低能量区部分未熔融粉末会沉积在已经形成的熔覆层表面。而线光斑整体能量分布更为均匀,未熔融粉末量更少。

图3 不同收束角度下粒子降速量化分布分析

图4 不同光斑形状下超高速激光熔覆涂层的表面形貌及其搭接示意图

由于单道熔覆层的圆弧状表面限制,圆光斑在激光熔覆过程中,一般都需要极高的搭接率以保证熔覆层表面的光洁度,而线光斑熔覆层单道的形状更类似于梯形,所以熔覆层可以在极低的搭接率下进行作业,保证了低粗糙度的同时,大大增加了熔覆效率。图5为2种光斑熔覆效率对比图。随着熔覆速度增大,线光斑熔覆效率变为圆光斑的数十倍。目前已有的超高速圆光斑激光熔覆和传统低速线光斑激光熔覆的效率相差不大,在0.2~0.5 m2/h之间。熔覆效率计算公式为:

式中:表示熔覆效率;表示光斑宽度;表示熔覆速度;表示搭接率。

图5 不同光斑超高速激光熔覆效率的对比

Fig.5 Comparison of cladding efficiency for two different type of spot laser cladding against cladding speed

图6为圆光斑和线光斑激光熔覆层截面SEM照片,可知,不同光斑的熔覆层都呈现组织致密、无气孔、无裂纹的优点。不同熔覆层在厚度上出现了明显差异。圆光斑单层厚度在180 µm左右,而线光斑单层厚度仅30~40 µm,因此,线光斑超高速激光熔覆涂层为超薄涂层的制备提供了新的方式。与此同时由于圆光斑超高速激光熔覆搭接率高,可以在覆层截面看到明显密集的搭接痕迹,痕迹密集以至在单层熔覆层截面处出现类似“多层”结构,这一点在文献[7]也有提到,而线光斑则很少可以观察到。

2.3 涂层的微观组织特征与元素分布

图7为线光斑熔覆层组织,可以看到在搭接位置处由于激光的二次热输入,使得下方组织略微粗化,而上部靠近表面处冷却速度更快,多以细小、均匀的等轴晶为主,包含少量树枝晶;由于中部冷却速度减小,温度梯度增大,多以沿着温度梯度方向的柱状晶为主。目前对圆光斑超高速激光熔覆涂层的研究表明,线光斑下的涂层表面组织结构与圆光斑差异不大,可以得知光斑形状并未对凝固组织造成影响。

熔覆层元素分布线扫描结果见图8和表3,可以看到,在不同光斑下的熔覆涂层中,Fe、Cr元素在基体与熔覆层界面处均存在明显的过渡区。对于圆光斑超高速激光熔覆,熔覆层与基体中的Fe、Cr元素在8 µm内发生相互扩散,而对于线光斑超高速激光熔覆涂层,Fe、Cr元素的互扩散区域只有4 µm。

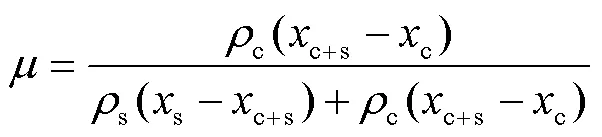

稀释率的计算一般分为几何法和成分法,由于超高速激光熔覆基体熔化层非常薄,难以精确测量,故采用成分法来计算。计算公式[26]为:

式中:c为熔覆粉末的密度;s为基体材料的密度;c为熔覆粉末中元素x的质量分数;c+s为熔覆层中元素x的质量分数;s为基体材料中元素x的质量分数。经计算,传统圆光斑超高速激光熔覆的稀释率仅有4%,而线光斑涂层的稀释率约为10%,但依旧远低于常规激光熔覆的稀释率。

图6 不同形状光斑单层熔覆层截面SEM照片

Fig.6 SEM images of the cross section of the single-layers cladd layer with different spot shapes of lasers: a) round spot; b) linear spot

图7 线光斑激光熔覆层搭接处的表面与近基体处的显微组织

图8 FeCr合金熔覆层断面元素分布线扫描结果

表3 圆光斑及线光斑超高速激光熔覆Fe基合金涂层元素含量

激光熔覆过程中,热输入的大小是决定稀释率大小的关键性因素,而超高速激光熔覆能量大部分作用于粉末,使得粉末在飞行过程中熔化,因此,为保证粉末充分熔化,光斑的能量密度不能过低。线光斑相对于圆光斑,光斑面积更大,因此在熔覆过程中需要更大的激光功率以提高激光的能量密度。本次试验参数下,线光斑对于基体的热输入会略大一些。但是,在更大的热输入作用下,线光斑超高速激光熔覆涂层的过渡区更小,意味着大幅度提高熔覆速度下,超高速线光斑激光熔覆对基体的热输入得到了有效控制。

图9为熔覆层面扫描结果。现有研究[26]表明,基于圆光斑的传统激光熔覆和超高速激光熔覆相比,由于激光焦点与基体、粉末的耦合位置不同,传统熔覆层中会出现基体因受热影响较大,元素扩散进入涂层中。对于27SiMn钢材上的铁基不锈钢基体,涂层中铁元素含量升高,而超高速激光熔覆因为其激光焦点在基体上方,大部分能量用于熔化粉末,对于基体的热输入更少,所以基体中渗入涂层的元素较少。超高速线光斑激光熔覆的熔覆头设计依旧焦距于基体上方,因此在线光斑熔覆层上也发现了随着扫描速度的增大,基体元素向熔覆层渗入量越来越少。亦表明,在较大的热输入作用下,超高速线光斑激光熔覆在高速熔覆下,对基体熔化导致的元素扩散现象得到了有效控制,线光斑激光熔覆在高扫描速度下,可以制备出低稀释率、对基体热影响小的涂层。

2.4 涂层的XRD分析

图10为超高速圆光斑和线光斑激光熔覆涂层的XRD衍射结果,可知,2种光斑制备的熔覆层都以体心立方α-Fe为主,未见其他新相生成。因此,即使光斑形状的改变可能会造成因激光功率的提高而导致热输入的提高,但并不会对物相的生成造成影响。

图9 不同光斑激光熔覆层断面元素分布面扫描结果

图10 线光斑与圆光斑激光FeCr合金熔覆层的XRD图谱

2.5 涂层的硬度分析

相比于常规激光熔覆,超高速圆光斑激光熔覆搭接率一般为80%~90%,即便是单层熔覆,也会出现类似“多层”熔覆的效果[7]。如图11所示,超高速不同形状光斑对于基体硬度的影响几乎没有差异,无论线光斑还是圆光斑,超高速激光熔覆所制备出的涂层硬度都高于基体的硬度。但是,高搭接率下制备的圆光斑激光熔覆涂层在搭接区域由于多次加热,组织及性能均匀性均受到影响,涂层在一定尺度会出现间隔分布的组织粗化,对硬度造成了一定的影响,所以圆光斑涂层硬度整体波动相对较大,而线光斑硬度分布曲线则更加平滑。

图11 FeCr合金熔覆层硬度分布图

3 结论

1)传统多流道线光斑熔覆送粉喷嘴不适合超高速线光班激光熔覆需求,收束角度为25°~27°的单一流道送粉喷嘴可获得分布均匀、速度适宜的粉末,有利于熔覆质量的提升。

2)超高速线光斑激光熔覆层组织致密,无气孔与裂纹等缺陷,熔覆层厚度可降至30~40 µm,表面粗糙度为2.06 µm,为表面光滑的超薄涂层制备提供了新方法。在相同扫描速度下,本研究基于1 mm× 10 mm线光斑的超高速激光熔覆效率达到了4.5 m2/h,为圆光斑的数十倍。

3)超高速圆光斑及线光斑涂层底部到表层依次呈现平面晶—柱状晶—等轴晶的组织分布趋势,无明显差异,影响熔覆层的物相组成不受光斑结构的影响,但是线光斑熔覆涂层元素过渡区更小,对基体的热影响更小。

4)超高速圆光斑及线光斑涂层硬度平均值无明显差异,在750~850Hv之间,均远高于基体。但是线光斑由于组织过渡更加平滑,硬度分布更加均匀。

[1] 张津超, 石世宏, 龚燕琪, 等. 激光熔覆技术研究进展[J]. 表面技术, 2020, 49(10): 1-11.

ZHANG Jin-chao, SHI Shi-hong, GONG Yan-qi, et al. Research Progress of Laser Cladding Technology[J]. Surface Technology, 2020, 49(10): 1-11.

[2] 杜学芸, 许金宝, 宋健. 激光熔覆再制造技术研究现状及发展趋势[J]. 表面工程与再制造, 2020, 20(6): 18-22.

DU Xue-yun, XU Jin-bao, SONG Jian. Research Status and Development Trend of Laser Cladding Remanufacturing Technology[J]. Surface Engineering & Remanufacturing, 2020, 20(6): 18-22.

[3] SIDDIQUI A A, DUBEY A K. Recent Trends in Laser Cladding and Surface Alloying[J]. Optics & Laser Technology, 2021, 134: 106619.

[4] 苏伦昌, 李胜, 杜学芸. 液压支架立柱激光熔覆再制造的性能、经济效益和环境利益分析[J]. 内蒙古煤炭经济, 2015(4): 25-27.

SU Lun-chang, LI Sheng, DU Xue-yun. Analysis of Hydraulic Support Column Laser Cladding Remanufacturing Performance, economic Benefit and Environmental Benefit[J]. Inner Mongolia Coal Economy, 2015(4): 25-27.

[5] SCHOPPHOVEN T, GASSER A, WISSENBACH K, et al. Investigations on Ultra-High-Speed Laser Material Deposition as Alternative for Hard Chrome Plating and Thermal Spraying[J]. Journal of Laser Applications, 2016, 28(2): 022501.

[6] YUAN Wu-yan, LI Rui-feng, CHEN Zhao-hui, et al. A Comparative Study on Microstructure and Properties of Traditional Laser Cladding and High-Speed Laser Cladding of Ni45 Alloy Coatings[J]. Surface and Coatings Technology, 2021, 405: 126582.

[7] 李俐群, 申发明, 周远东, 等. 超高速激光熔覆与常规激光熔覆431不锈钢涂层微观组织和耐蚀性的对比[J]. 中国激光, 2019, 46(10): 174-183.

LI Li-qun, SHEN Fa-ming, ZHOU Yuan-dong, et al. Comparison of Microstructure and Corrosion Resistance of 431 Stainless Steel Coatings Prepared by Extreme High-Speed Laser Cladding and Conventional Laser Cladding[J]. Chinese Journal of Lasers, 2019, 46(10): 174-183.

[8] 澹台凡亮, 田洪芳, 陈峰, 等. 高速激光熔覆在27SiMn液压支架立柱上的应用探讨[J]. 新技术新工艺, 2019(3): 52-54.

TANTAI Fan-liang, TIAN Hong-fang, CHEN Feng, et al. Discussion on Application of High-Speed Laser Cladding on 27SiMn Hydraulic Support Column[J]. New Technology & New Process, 2019(3): 52-54.

[9] 任超, 李铸国, 疏达, 等. 17-4PH不锈钢表面激光熔覆Stellite6涂层组织及耐水蚀性能[J]. 中国激光, 2017, 44(4): 107-114.

REN Chao, LI Zhu-guo, SHU Da, et al. Microstructure and Water Erosion Resistance Property of Stellite6 Coating by Laser Cladding on 17-4PH Stainless Steel Surface[J]. Chinese Journal of Lasers, 2017, 44(4): 107-114.

[10] LIAN G, YAO M, CHEN C, et al. Control of the Quality and Efficiency of Multi-track Overlapping Laser Cladding [J]. Surface Technology, 2018, 47(9): 229-39.

[11] DUOCASTELLA M, ARNOLD C B. Bessel and Annular Beams for Materials Processing[J]. Laser & Photonics Reviews, 2012, 6(5): 607-621.

[12] LIU D J, ZHONG H Y, YIN H M, et al. Spreading and Coherence Properties of a Rectangular Multi-Gaussian Schell-Model Beam Propagating in Biological Tissues[J]. Indian Journal of Physics, 2021, 95(4): 571-577.

[13] 林华鑫. 激光均匀线光斑整形系统的研究与设计[D]. 武汉: 华中科技大学, 2017.

LIN Hua-xin. Research and design of laser line shaped top-hat shaping system[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[14] 王彦芳, 孙旭, 宋增金, 等. 宽带激光熔覆非晶合金涂层界面组织结构[J]. 表面技术, 2018, 47(3): 61-65.

WANG Yan-fang, SUN Xu, SONG Zeng-jin, et al. Interface Microstructures of Broad-Band Laser Cladding Amorphous Alloy Coating[J]. Surface Technology, 2018, 47(3): 61-65.

[15] TRACZYK M, WOJTANOWSKI J, MIERCZYK Z, et al. Theoretical Analysis and Optimization of 3D Laser Beam Shaping[J]. Bulletin of the Polish Academy of Sciences Technical Sciences, 2015, 63(2): 555-560.

[16] 王云山, 王娟娟, 朱福栋. 激光热处理光束优化系统[J]. 中国激光, 2008, 35(11): 1730-1734.

WANG Yun-shan, WANG Juan-juan, ZHU Fu-dong. Beam Optimum System for Laser Heat Treatment[J]. Chinese Journal of Lasers, 2008, 35(11): 1730-1734.

[17] 罗曦, 陈培锋, 王英, 等. 新型高功率激光加工用激光光束展宽方法的探索性研究[J]. 中国激光, 2011, 38(4): 93-99.

LUO Xi, CHEN Pei-feng, WANG Ying, et al. An Exploratory Investigation of Wide-Band Beam Shaping for High Power Laser Processing[J]. Chinese Journal of Lasers, 2011, 38(4): 93-99.

[18] 郭翔宇, 倪茂, 刘华明, 等. 宽带激光熔覆同轴送粉喷嘴的设计与数值模拟[J]. 激光技术, 2018, 42(3): 362-368.

GUO Xiang-yu, NI Mao, LIU Hua-ming, et al. Design and Numerical Simulation of Broad Coaxial Powder Feeding Nozzles for Laser Cladding[J]. Laser Technology, 2018, 42(3): 362-368.

[19] 陈茹, 虞钢, 何秀丽, 等. 宽带激光熔覆送粉喷嘴的结构设计与粉末流场研究[J]. 中国科学院大学学报, 2019, 36(5): 614-619.

CHEN Ru, YU Gang, HE Xiu-li, et al. Structure Design of Power Feeding Nozzle for Wide-Band Laser Cladding and Investigation of Powder Flow[J]. Journal of University of Chinese Academy of Sciences, 2019, 36(5): 614-619.

[20] 胡晓冬, 祝立强, 姚建华. 激光宽带熔覆侧向送粉喷嘴设计[J]. 轻工机械, 2014, 32(3): 10-12.

HU Xiao-dong, ZHU Li-qiang, YAO Jian-hua. Design of Lateral Powder Nozzle for Broad Beam Laser Cladding[J]. Light Industry Machinery, 2014, 32(3): 10-12.

[21] 雷定中, 石世宏, 傅戈雁. 激光宽带熔覆光内送粉喷嘴研制[J]. 中国机械工程, 2015, 26(22): 3076-3081.

LEI Ding-zhong, SHI Shi-hong, FU Ge-yan. Research on Inside-Laser Powder Feeding Nozzle for Broadband Laser Cladding[J]. China Mechanical Engineering, 2015, 26(22): 3076-3081.

[22] 杨胶溪, 左铁钏, 徐文清, 等. 宽带激光熔覆制造高速线材硬质合金辊环[J]. 应用激光, 2006, 26(6): 369-371, 374.

YANG Jiao-xi, ZUO Tie-chuan, XU Wen-qing, et al. The Fabrication of High-Speed Wire Rolls by Wide-Strip Laser Cladding Cemented Carbide[J]. Applied Laser, 2006, 26(6): 369-371, 374.

[23] GAO Ya-li, WANG Cun-shan, LIN Qi, et al. Broad-Beam Laser Cladding of Al-Si Alloy Coating on AZ91HP Magnesium Alloy[J]. Surface and Coatings Technology, 2006, 201(6): 2701-2706.

[24] 刘其斌, 郑敏, 朱维东, 等. 宽带激光熔覆梯度生物活性陶瓷复合涂层组织与性能[J]. 应用激光, 2004, 24(6): 350-354.

LIU Qi-bin, ZHENG Min, ZHU Wei-dong, et al. Microstructure and Properties on Gradient Bioceremics Composite Coating Produced by Wide-Band Laser Cladding on Surface of Ti Alloy[J]. Applied Laser, 2004, 24(6): 350-354.

[25] SUN Bo, CHENG Jiang-bo, CAI Zhi-hai, et al. Formation and Wear Property of Broad-Beam Laser Clad Fe-Based Coatings[J]. Surface and Coatings Technology, 2021, 405: 126598.

[26] 娄丽艳, 张煜, 徐庆龙, 等. 超高速激光熔覆低稀释率金属涂层微观组织及性能[J]. 中国表面工程, 2020, 33(2): 149-159.

LOU Li-yan, ZHANG Yu, XU Qing-long, et al. Microstructure and Properties of Metallic Coatings with Low Dilution Ratio by High Speed Laser Cladding[J]. China Surface Engineering, 2020, 33(2): 149-159.

Microstructure and Properties of Stainless Steel Coatings by High Power Ultra-high Speed Linear Spot Laser Cladding

,,,,,

(State Key Laboratory for Mechanical Behavior of Materials, School of Materials Science and Engineering, Xi’an Jiaotong University, Xi' an 710049, China)

Ultra high speed linear spot laser cladding is of great potential to effectively deposit thin metal coatings at an ultra-high speed to be applied to different industrial fields. However, the quality of the cladding layer depends on the design of the linear spot laser cladding powder feeder head design and the optimization of processing parameters. The objective of this study is to design a powder feeding nozzle for ultra-high speed linear spot laser cladding, examine the cladding efficiency and overlapping rate of the ultra-high speed linear spot laser cladding, and the microstructure and properties of the cladded FeCr-based alloy coating in comparison with those by circular spot laser cladding. The simulation method based on the simulation of flow field and particle trajectory within the powder feeding nozzle is used for optimizing the design of a special powder feeding nozzle for ultra-high speed linear spot laser cladding. FeCr alloy thin coating was prepared by the ultra-high speed linear spot laser cladding using 1 mm×10 mm line spot on 27SiMn substrate at 10% overlapping rate and cladding efficiency of 4.5 m2/h. FeCr alloy coating was also prepared by the ultra-high speed circular spot laser cladding using 2 mm circular spot under the cladding efficiency of 0.2 m2/h for comparison. The microstructure of FeCr alloy coatings prepared by both linear spot and round spot laser cladding was analyzed by SEM and XRD. The microhardness of the coatings was also compared. Results show that uniform powder particle distribution and moderate particle flight velocity were obtained through the single channel powder feeding nozzle with a beam angle of 25°-27°. The comparative study shows that ultra-high speed linear spot and circular spot laser cladding coatings present dense microstructure without cracks and pores. The plane crystals followed by columnar crystals and equiaxed crystals are observed from the bottom of cladding layer towards the surface of cladding layer. The hardness of the coatings cladded by linear spot and circular spot laser claddings is 700-800Hv. However, the hardness distribution in the linear spot laser cladded coating is more uniform. Moreover, the surface roughness of FeCr alloy coating by ultra-high speed line spot laser cladding can be as low as< 4 μm. The overlapping rate can be as low as 10%, and the cladding efficiency of the linear spot laser cladding is much higher than that of circular spot laser cladding. In this study, it can reach 4.5 m2/h. As the conclusion the ultra-high speed linear spot laser cladding can prepare a dense thin coating with high surface finish. The microstructure, phase composition and hardness of the coating are similar to those by the circular spot laser cladding. However, the primary surface roughness of the ultra-high speed laser cladded coating is lower than that of spot laser cladding, and the cladding efficiency can reach 20 times that of the circular spot laser cladding.

linear spot;ultra high speed laser cladding; overlapping ratio; cladding efficiency

v261.8

A

1001-3660(2023)01-0336-10

10.16490/j.cnki.issn.1001-3660.2023.01.034

2021–12–10;

2022–03–29

2021-12-10;

2022-03-29

山东省重大科技创新项目(2019JZZY010802)

Shandong Province Major Scientific and Technological Innovation Project (2019JZZY010802)

张鑫(1997—),男,硕士研究生,主要研究方向为激光增材制造。

ZHANG Xin (1997-), Male, Postgraduate, Research focus: laser addictive manufacturing.

李成新(1974—),男,博士,教授,主要研究方向为固体氧化物燃料电池、防护与功能涂层。

LI Cheng-xin (1974-), Male, Docter, Professor, Research focus: solid oxide fuel cells, protective and functional coatings.

张鑫, 刘伊, 娄丽艳, 等. 超高速线光斑激光熔覆不锈钢涂层显微结构及性能研究[J]. 表面技术, 2023, 52(1): 336-345.

ZHANG Xin, LIU Yi, LOU Li-yan, et al. Microstructure and Properties of Stainless Steel Coatings by High Power Ultra-high Speed Linear Spot Laser Cladding[J]. Surface Technology, 2023, 52(1): 336-345.

责任编辑:万长清