飞秒激光全划切超薄碳化硅基片

张炜,刘涛,何家乐,张家发,张宇梁,龙江游,b,谢小柱,b,c

激光表面改性技术

飞秒激光全划切超薄碳化硅基片

张炜a,刘涛a,何家乐a,张家发a,张宇梁a,龙江游a,b,谢小柱a,b,c

(广东工业大学 机电工程学院 a.激光微纳加工研究中心 b.省部共建精密电子制造技术与装备国家重点实验室 c.实验教学部,广州 510006)

为实现超薄碳化硅基片全划切,需在加工出窄线宽(小于25 μm)的切割槽的同时保证基片的强度。使用波长为1 030 nm的红外飞秒激光对碳化硅基片进行全划切加工,通过扫描电子显微镜和光学显微镜分析脉冲重复频率、脉冲能量、切割速度和扫描次数对切口宽度、深度以及断面形貌的影响,采用能谱仪对不同脉冲能量下的划切断面进行微区元素分析,采用激光共聚焦显微镜测量划切断面粗糙度,以及采用电子万能实验机测试划切样品的抗弯强度。划切断面的元素主要有Si、C、O 3种,O元素富集在断面的上下边缘位置。SiO2颗粒喷溅重沉积影响断面微纳结构。断面的粗糙度随脉冲能量的增强而上升,基片强度反而下降。在激光脉冲能量为3.08 μJ、脉冲重复频率为610 kHz、切割速度为4 mm/s、切割12次的条件下,可以加工出宽度为15 μm、深度高于100 μm的良好切割槽,断面粗糙度为296 nm,基片抗弯强度为364 MPa。切割槽宽度和深度与脉冲重复频率、脉冲能量、切割速度和扫描次数有关。O元素的分布说明存在SiO2堆积在断面上下边缘部分的现象。使用小脉冲能量激光进行划切,可以减少SiO2颗粒喷溅重沉积,从而使断面出现大量熔块状结构,得到粗糙度较低的断面形貌。断面粗糙度降低,意味着划切断面存在的微裂纹等缺陷减少,从而使强度上升。本试验最终采用较优激光划切工艺参数,实现了飞秒激光全划切超薄SiC基片,槽宽仅为15 μm。由于短脉宽小脉冲能量高重复频率激光的作用以及激光辐射下SiC材料的相分离机制,基片划切断面烧蚀形貌良好,且抗弯强度较好。

激光切割;超薄碳化硅;红外飞秒激光;断面形貌;粗糙度测试;强度测试

作为第三代半导体芯片的典型代表,碳化硅(SiC)拥有比硅更优秀的半导体性能,包括耐高压能力、耐高温能力、耐辐射能力以及更强的高频能力、更低的电子转换损耗等[1]。因此,SiC器件被广泛应用在5G通讯、新能源汽车、航天航空等前沿领域。其中,划片作为SiC芯片制备流程中的后端工艺之一,划片质量与效率会极大地影响整个芯片制造的良品率和成本。

晶圆划片按切割方式主要有金刚石砂轮划片[2]、激光隐切[3-5]、激光全划切[6-8]等。金刚石砂轮划切易出现晶圆崩边破损和刀具磨损等问题。激光加工属于非接触式加工,不会产生机械应力损伤,因此更有利于加工超薄硬脆材料[9-11]。激光隐切加工质量较高,但设备成本高且工艺复杂,材料的适用性不强。而激光全划切超薄SiC设备及工艺可控性好,更适合加工超薄SiC基片。

超快激光由于其独特的非线性吸收机制和极短的脉冲作用时间,有利于高质量的微纳加工[12-13]。Finn等[14]研究表明,使用飞秒激光划切,有利于提高划片强度。Dong等[15]研究表明,飞秒激光小脉冲

能量有利于获得高质量的表面。Domke[16]和Sudani等[17]研究表明,划切表面粗糙度和断面粗糙度会影响晶圆的强度,双面抛光后的晶圆基片强度不受表面粗糙度的影响,此时其强度受划切断面粗糙度的影响最为显著,故有必要研究划片后断面粗糙度与芯片强度性能的变化。

因此,本文采用1 030 nm红外高脉冲重复频率飞秒激光系统进行超薄SiC基片全划切。研究单个激光脉冲对SiC基片表面烧蚀形貌的影响,测定SiC的烧蚀阈值。研究了脉冲重复频率、脉冲能量、切割速度和扫描次数对切槽情况(切口宽度、切口深度与断面形貌)的影响,并对切割样品的断面粗糙度和强度性能进行检测分析。

1 试验

飞秒激光划切装置示意图如图1a所示。采用飞秒激光器(PHAROS from Light Conversion)作为激光源,其波长为1 030 nm,脉冲持续时间为290 fs,激光脉冲重复频率为0~610 kHz,最大输出功率为

15 W,输出高斯光束,偏振态为水平偏振。输出的激光束被一个10X物镜(Mitutoyo)聚焦,NA值为0.26,聚焦光斑大小为9.7 μm。将样品放置在三轴电动平台(Aerotech ANT130)上,通过计算机控制实现平台运动。试验样品为厚度为100 μm±10 μm,由山东天岳生产的厚度为350 μm的N型4H-SiC减薄得到。试验前将样品浸泡在无水乙醇中超声波清洗3 min,再预置覆层;划切后依次使用丙酮溶液、无水乙醇、去离子水各超声清洗3 min,最后通过压缩氮气吹干。

使用光学显微镜(Zeiss AX10)测量激光烧蚀凹坑的直径及划槽尺寸(深度和宽度),测量结果取3个不同位置的算术平均值。试验后样件的表面和断面微观形貌通过场发射扫描电镜(Hitach SU8220)和光学显微镜(Zeiss AX10)进行观察。采用能谱仪(EDS)对样品断面进行微区元素分析。样品断面粗糙度通过激光共聚焦显微镜(OLS4100)测量得到。样品抗弯强度由电子万能实验机(Inspekt Table Blue 5KN)检测得到。

2 结果与讨论

2.1 烧蚀阈值的测定

拥有四面体晶体结构的4H-SiC是一种稳定的化合物,其禁带宽度为3.2 eV,1 030 nm波长激光对应的电子伏特=1.20 eV小于禁带宽度,单个光子的能量无法破坏其化学键而引起材料的去除,即材料的去除是通过多光子吸收实现的[18]。根据图1c单个激光脉冲作用SiC表面的形貌可发现,当<3.08 μJ时,凹坑表现为弱烧蚀现象;当>3.08 μJ时,凹坑表现为强烧蚀现象,存在明显熔化和重凝现象。输入脉冲能量越大,现象越明显。当=6.16 μJ时,单脉冲烧蚀凹坑边缘已出现明显堆积,为获得更好的加工质量,取=6.16 μJ为研究的脉冲能量的上限。

对SiC的烧蚀阈值[19-20]进行测定可得到适合SiC划切的能量密度区间。图1b中根据直径回归法计算阈值,计算出不同等效脉冲数下的单脉冲能量th()和烧蚀阈值th():th(1)=0.379 μJ,th(1)=0.995 J/cm2;th(1 000)=0.062 μJ,th(1 000)=0.136 J/cm2;th(10 000)= 0.027 μJ,th(10 000)=0.053 J/cm2。随着等效脉冲数的增大,其烧蚀阈值减小。

在红外激光通过物镜聚焦加工SiC材料时,会出现自聚焦现象,材料折射率发生与光强相关的变化,从而使材料聚光并在内部造成损伤。而当激光脉冲能量大于烧蚀阈值时便不会产生自聚焦现象。所以,本文选取其单脉冲烧蚀阈值为研究的脉冲能量下限。根据以上所述,文中激光脉冲能量范围为0.38 μJ<<6.16 μJ。

图1 激光划切示意图(a);不同脉冲数下烧蚀阈值(b);单个激光脉冲作用SiC表面后的形貌(c)

2.2 脉冲能量对切割槽尺寸与形貌的影响

为了探求更合适的脉冲能量,其他加工参数不变,改变单脉冲能量,探究能量对切割效果的影响。取划切加工=10 000,具体加工参数为切割速度= 4 mm/s、重复频率=610 kHz、扫描次数=12,光斑半径=4.85 μm,代入公式(1)可得=11 124≈10 000。

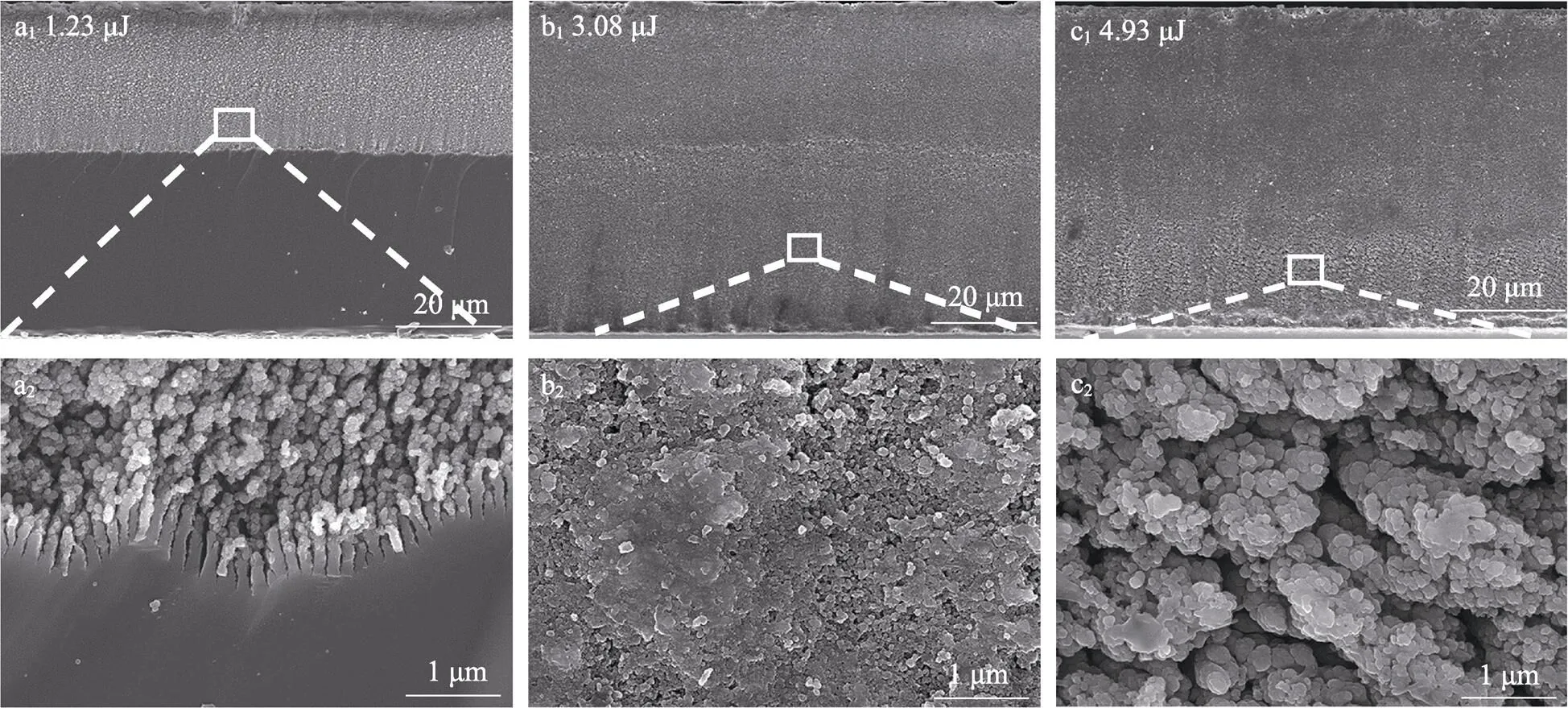

图2a1—c1以及图2a2—c2中可观察到,当=

1.23 μJ时,划切槽非常窄但断面仍存在未划切部分,这是由于能量较小,材料的去除率较低导致的;当=3.08 μJ时,随着脉冲能量上升,材料的去除量增加,SiC基片实现全划切;当=4.93 μJ时,槽边缘崩边较为严重,断面过烧蚀。因此,为了确保加工质量,需要选择合适的激光脉冲能量。图2d显示,切割槽宽度和深度随着脉冲能量的上升而增加,当=3.08 μJ时刚好实现全划切,此时切割槽宽度仅为15 μm,深度为110 μm,且切口干净,整体加工质量较好。综上所述,选取激光加工脉冲能量为3.08 μJ。

图2 不同激光脉冲能量下切割槽的光学显微镜图:a1—c1)表面图;a2—c2)断面图;d)变化规律图

Fig.2 Optical micrographs of the grooves under different pulse energy: a1-c1) the surface image; a2-c2) the section image; d) the variation of width and depth

2.3 脉冲重复频率对切割槽尺寸与形貌的影响

已有研究表明,脉冲重复频率可能会影响加工质量和效率[21],故选择脉冲能量=3.08 μJ、扫描速度=4 mm/s、切割次数=12的加工参数,探究激光脉冲重复频率对划切效果的影响。从图3a1—c1以及图3a2—c2中观察可得,在=100 kHz时,划切槽宽度窄至7.66 μm,但由于重复频率低,其光斑重叠率小,导致槽边缘质量下降且断面挂渣增加;当=300 kHz时,光斑重叠率上升,边缘质量上升,断面较平整干净;当=610 kHz时,由于单脉冲能量一致,脉冲重复频率上升,导致激光辐射能量增加,并且高重复频率可以降低材料阈值,故槽宽和槽深增加,材料去除效率提高,从而使SiC基片实现全划切。图3d显示,切割槽宽度和深度随着脉冲重复频率的上升而增加。由于高重频能提高划切质量和去除效率,故后期试验均使用本系统的最高重频=610 kHz。

2.4 切割速度对切割槽尺寸与形貌的影响

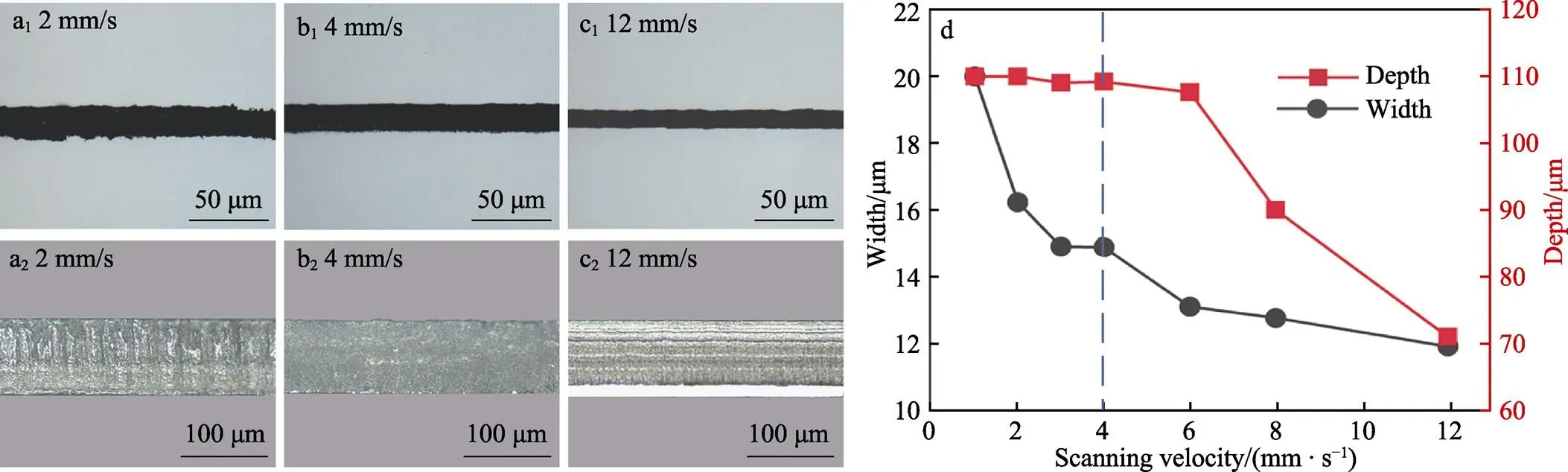

高脉冲重复频率可以搭配更高的划切速度,从而提高加工效率[22],故试验选定脉冲能量=3.08 μJ、重复频率=610 kHz、切割次数=12的加工参数,改变切割速度,研究其对切割效果的影响。从图4a1—c1以及图4a2—c2可观察到,当=2 mm/s时,其切割槽由于单位时间作用面积上的能量太大,导致边缘崩边严重以及断面显出严重的热影响;图4d表明,随着切割速度上升,切割槽宽度和深度都会下降。在= 12 mm/s时,槽宽非常小,约为12 μm,但划切深度不足。这是由于速度越快,单位时间输入激光能量减小,材料去除量也随之下降。当= 4 mm/s时,其切割槽宽度较小同时深度足够,可以实现全划切,并且断面光滑。综上所述,选用4 mm/s的切割速度较优。

2.5 扫描次数对切割槽尺寸与形貌的影响

已有研究表明,划切次数是影响切割槽深度的主要因素[18]。为达到全划切所需要的切割槽深度,采用脉冲能量=3.08 μJ、切割速度=4 mm/s、重复频率=610 kHz的加工参数不变,改变扫描次数,研究其对切割效果的影响。

图3 不同脉冲重复频率下切割槽的光学显微镜图:a1—c1)表面图;a2—c2)断面图;d)变化规律图

图4 不同激光切割速度下切割槽的光学显微镜图:a1—c1)表面图;a2—c2)断面图;d)变化规律图

从图5a1—c1以及图5a2—c2可以观察到,当扫描次数=2时,次数过小不足以切穿,切割槽边缘不平整;当=12时,深度已达到饱和,刚好切穿且切割槽边缘光滑;当=20时,次数过多导致线宽增加且烧蚀严重,侧面底部边缘出现挂渣。因此,适当地增加次数不仅可以增加深度,还能改善切割槽边缘质量。图5d表明,随着扫描次数的增加,切割宽度和深度先快速增加后减缓,最后达到饱和。这是由于激光划切SiC表面形成粗糙结构,导致SiC对激光的吸收率增加,切割槽宽度和深度会迅速增加;但切割槽被加工到一定深度,因为激光聚焦光斑有一定的焦深以及高斯光束导致的V型槽侧面会吸收大部分激光能量,激光去除效率减弱,导致最后深度和宽度达到饱和。综上所述,选用扫描次数为12时划切效果较优。

2.6 断面形貌与性能分析

对最佳工艺参数条件下加工的SiC基片断面进行微区成分分析,结果如图6c—e所示。导电型4H-SiC划切断面主要由Si、C、O 3种元素组成,元素的相对质量比分别为68.44%、22.68%和8.88%。面中间区域元素分布均匀,由图6a—b也可以观察到断面的形貌起伏微小。在适当的能量输出下,激光对其多次划切,断面粗糙度较小。这是由于超快激光去除材料机制,激光辐射后几百皮秒内SiC会发生相位爆炸,喷射材料中包括Si和C蒸汽以及SiC熔体,前两者会发生氧化生成SiO2颗粒和CO2气体。SiC熔体在喷射后几微秒内保持高温,还会发生相分离现象[23],直接分解为Si和C单质。SiC的相分离现象,减弱SiC熔体飞溅、回流和重融现象,是实现高质量划切的有利因素;断面O元素富集在断面两边,证明存在SiO2堆积现象,这是由于重融层的生成以及材料于底部无法排出而积累所致[24]。

图7中显示了在=4 mm/s、=610 kHz、=12加工参数下,使用不同脉冲能量划切的断面形貌。随脉冲能量上升,材料被去除,划切断面底部出现不同团簇结构,其尺寸不断增大。这是由于SiO2颗粒溅射重沉积所致。断面存在SiO2纳米颗粒以及相分离生成的Si和C单质的大颗粒[25-26]。高斯分布的激光切割会导致V型切割槽,从图7c1—c2可观察到,越靠近V型槽底的位置烧蚀更严重,出现更多的SiO2纳米颗粒再沉积和Si、C单质,致使侧面出现过烧蚀现象,粗糙度上升,变化与图8b对应。图7a1—a2中烧蚀底部出现针孔状条纹结构,这是相邻2个脉冲叠加作用导致的[18]。由图7b1—b2可得,最佳加工参数下的基片断面结构主要为熔块状结构,断面较为光滑。

图5 不同激光扫描次数下切割槽的光学显微镜图:a1—c1)表面图;a2—c2)断面图;d)变化规律图

图6 划切断面的EDS微区成分分析:a)划切断面的SEM图;b)激光共聚焦显微图; c—e)不同元素EDS图

图7 不同脉冲能量下划切断面SEM图:a1—c1)断面图;a2—c2)局部放大图

对划切SiC基片断面进行粗糙度a测量,测量范围为0.25 mm×0.1 mm,并进行三点抗弯强度测试,以2个固定距离的支点平衡支撑切割后的基片,在两支点的中心位置施加一个垂直向下的力,从而压破薄片[27],如图8a所示。试验所用的抗弯压强计算公式见式(2)。

式中:、、、和分别为抗弯压强、施加压力、支点的距离、薄片的宽度、薄片的厚度,其中=8 mm,=2.5 mm,=0.1 mm。压力为测试过程中基片破裂时施加的最大压力。文中存在未全划切的基片,需经过裂片处理后测量其粗糙度和强度。裂片固然会使粗糙度略微上升以及使强度略微下降,但对其随激光脉冲能量变化的趋势影响不大。

如图8b所示,随着激光脉冲能量增大,划切断面粗糙度也随之增加,相反划切基片的强度随之降低。当<3.08 μJ时,断面存在未划切部分以及低能量造成的弱烧蚀区域,导致a比较低;当≥3.08 μJ时,实现全划切,但由于能量增大,强烧蚀导致汽化重凝材料增多,断面结构横向起伏幅度增大,即其断面a增大。

图8 划切基片抗弯强度检测与划切效果

目前关于超薄碳化硅晶圆划切强度的相关报道较少,而关于超薄硅晶圆划切的报道显示,各种工艺下薄硅晶圆划切强度使用激光划切工艺在250 MPa左右[28],优异的断面粗糙度为350 nm[17]。由于碳化硅晶圆的莫氏硬度更高,给减薄工艺带来一定的难度,由减薄导致损伤增加,因此同种加工手段下相比薄硅晶圆测试获得的强度应该更低。当=3.08 μJ、a=296 nm且=364 MPa时,本试验在实现全划切的前提下可以制备出较高强度的基片。

由于选用短脉宽的飞秒激光,所以加工产生的热影响较小;SiC材料受激光辐射后会发生相分离现象;小激光脉冲能量输出可以减弱纳米颗粒堆积程度;高重复频率激光划切有利于在低脉冲能量下实现高去除量。以上4个因素有利于减少全划切断面产生的碎屑、过烧蚀和裂纹等不良现象,使划切基片最终达到良好的断面形貌以及抗弯强度性能。图8c和图8d分别为最终划切表面和侧面效果图。

3 结论

1)切割槽宽度和深度与脉冲重复频率、脉冲能量、切割速度和扫描次数有关。扫描次数对切割深度起着最重要的作用。影响切割宽度的主要因素为脉冲能量,其次是切割速度。高脉冲重复频率能提高划切质量和去除效率。

2)激光划切断面由于SiO2纳米颗粒喷溅出现不同尺寸的微纳团簇结构。O元素的存在证明激光烧蚀基片时氧化物的生成,O元素富集在断面的上下边缘部分,说明存在SiO2堆积在断面上下边缘位置的现象;使用小脉冲能量激光进行划切,可以减少SiO2颗粒喷溅再沉积,从而使断面出现大量熔块状结构,得到粗糙度较低的断面形貌。断面粗糙度降低,意味着划切断面存在的微裂纹等缺陷减少,从而使强度上升;脉冲能量过大则会使断面出现过烧蚀,SiO2颗粒堆积导致断面粗糙度上升。

3)采用较优激光划切工艺参数,实现了飞秒激光全划切超薄SiC基片,槽宽仅为15 μm。由于短脉宽小脉冲能量高重复频率激光的作用以及SiC材料的相分离机制,基片划切断面烧蚀形貌良好,且抗弯强度较好。

[1] PUSHPAKARAN B N, SUBBURAJ A S, BAYNE S B, et al. Impact of Silicon Carbide Semiconductor Technology in Photovoltaic Energy System[J]. Renewable and Sustainable Energy Reviews, 2016, 55: 971-989.

[2] MARKS M R, HASSAN Z, CHEONG K Y. Ultrathin Wafer Pre-Assembly and Assembly Process Technologies: A Review[J]. Critical Reviews in Solid State and Materials Sciences, 2015, 40(5): 251-290.

[3] ZHANG Zhe, WEN Zhi-dong, SHI Hai-yan, et al. Dual Laser Beam Asynchronous Dicing of 4H-SiC Wafer[J]. Micromachines, 2021, 12(11): 1331.

[4] OHMURA E, FUKUYO F, FUKUMITSU K, et al. Modified-Layer Formation Mechanism into Silicon with Permeable Nanosecond Laser[J]. International Journal of Computational Materials Science and Surface Engineering, 2007, 1(6): 677.

[5] KIM E, SHIMOTSUMA Y, SAKAKURA M, et al. 4H- SiC Wafer Slicing by Using Femtosecond Laser Double- Pulses[J]. Optical Materials Express, 2017, 7(7): 2450-2460.

[6] HOOPER A, FINN D. Analysis of Silicon Micromachining by UV Lasers, and Implications for Full Cut Laser Dicing of Ultra-Thin Semiconductor Device Wafers[J]. Additional Conferences (Device Packaging, HiTEC, HiTEN, and CICMT), 2010, 2010(DPC): 1743-1759.

[7] FORNAROLI C, HOLTKAMP J, GILLNER A. Dicing of Thin Si Wafers with a Picosecond Laser Ablation Process[J]. Physics Procedia, 2013, 41: 603-609.

[8] MARKS M R, CHEONG K Y, HASSAN Z. A Review of Laser Ablation and Dicing of Si Wafers[J]. Precision Engineering, 2022, 73: 377-408.

[9] SHIN H, KIM D. Strength of Ultra-Thin Glass Cut by Internal Scribing Using a Femtosecond Bessel Beam[J]. Optics & Laser Technology, 2020, 129: 106307.

[10] INDRIŠIŪNAS S, SVIRPLYS E, JORUDAS J, et al. Laser Processing of Transparent Wafers with a AlGaN/ GaN Heterostructures and High-Electron Mobility Devices on a Backside[J]. Micromachines, 2021, 12(4): 407.

[11] 江伟, 谢小柱, 魏昕, 等. 脉冲光纤激光控制断裂切割超薄钛酸锶陶瓷基片[J]. 中国激光, 2016, 43(5): 91-99.

JIANG Wei, XIE Xiao-zhu, WEI Xin, et al. Pulse Fiber Laser Controlled Fracture Cutting of Ultrathin Strontium Titanate Ceramic Substrate[J]. Chinese Journal of Lasers, 2016, 43(5): 91-99.

[12] ZHAO Wan-qin, WANG Wen-jun, LI B Q, et al. Wavelength Effect on Hole Shapes and Morphology Evolution during Ablation by Picosecond Laser Pulses[J]. Optics & Laser Technology, 2016, 84: 79-86.

[13] SUN Xiao-yan, ZHOU Jian-hang, DUAN Jian, et al. Experimental Research on Ultrasound-Assisted Underwater Femtosecond Laser Drilling[J]. Laser and Particle Beams, 2018, 36(4): 487-493.

[14] FINN D S, LIN Zhi-bin, KLEINERT J, et al. Study of Die Break Strength and Heat-Affected Zone for Laser Processing of Thin Silicon Wafers[J]. Journal of Laser Applications, 2015, 27(3): 032004.

[15] DONG Y, MOLIAN P. Femtosecond Pulsed Laser Ablation of 3CSiC Thin Film on Silicon[J]. Applied Physics A, 2003, 77(6): 839-846.

[16] DOMKE M, EGLE B, STROJ S, et al. Ultrafast-Laser Dicing of Thin Silicon Wafers: Strategies to Improve Front-and Backside Breaking Strength[J]. Applied Physics A, 2017, 123(12): 746.

[17] SUDANI N, VENKATAKRISHNAN K, TAN Bo. Laser Singulation of Thin Wafer: Die Strength and Surface Roughness Analysis of 80 Μm Silicon Dice[J]. Optics and Lasers in Engineering, 2009, 47(7-8): 850-854.

[18] 谢小柱, 黄显东, 陈蔚芳, 等. 脉冲绿激光划切蓝宝石基片过程研究[J]. 中国激光, 2013, 40(12): 104-112.

XIE Xiao-zhu, HUANG Xian-dong, CHEN Wei-fang, et al. Study on Scribing of Sapphire Substrate by Pulsed Green Laser Irradiation[J]. Chinese Journal of Lasers, 2013, 40(12): 104-112.

[19] FARID N, NIETO D, O'CONNOR G M. Thin Film Enabling Sub-250 nm Nano-Ripples on Glass by Low Fluence IR Picosecond Laser Irradiation[J]. Optics & Laser Technology, 2018, 108: 26-31.

[20] NIETO D, ARINES J, O’CONNOR G M, et al. Single- Pulse Laser Ablation Threshold of Borosilicate, Fused Silica, Sapphire, and Soda-Lime Glass for Pulse Widths of 500 fs, 10 ps, 20 ns[J]. Applied Optics, 2015, 54(29): 8596-8601.

[21] BONAMIS G, MISHCHICK K, AUDOUARD E, et al. High Efficiency Femtosecond Laser Ablation with Gigahertz Level Bursts[J]. Journal of Laser Applications, 2019, 31(2): 022205.

[22] ELAHI P, AKÇAALAN Ö, ERTEK C, et al. High-Power Yb-Based All-Fiber Laser Delivering 300 fs Pulses for High-Speed Ablation-Cooled Material Removal[J]. Optics Letters, 2018, 43(3): 535-538.

[23] DAVIAU K, LEE K. High-Pressure, High-Temperature Behavior of Silicon Carbide: A Review[J]. Crystals, 2018, 8(5): 217.

[24] FENG Shao-chuan, ZHANG Ru, HUANG Chuan-zhen, et al. An Investigation of Recast Behavior in Laser Ablation of 4H-Silicon Carbide Wafer[J]. Materials Science in Semiconductor Processing, 2020, 105: 104701.

[25] LONG Jiang-you, PENG Qing-fa, CHEN Gao-pan, et al. Centimeter-Scale Low-Damage Micromachining on Single- Crystal 4H-SiC Substrates Using a Femtosecond Laser with Square-Shaped Flat-Top Focus Spots[J]. Ceramics International, 2021, 47(16): 23134-23143.

[26] XIE Xiao-zhu, PENG Qing-fa, CHEN Gao-pan, et al. Femtosecond Laser Modification of Silicon Carbide Substrates and Its Influence on CMP Process[J]. Ceramics International, 2021, 47(10): 13322-13330.

[27] MARKS M R, CHEONG K Y, HASSAN Z. Femtosecond Laser Dicing of Ultrathin Si Wafers with Cu Backside Layer-a Fracture Strength and Microstructural Study[J]. Journal of Manufacturing Processes, 2021, 62: 859-872.

[28] DIJKSTRA P, VAN BORKULO J, VAN DER STAM R. Laser-Based Full Cut Dicing Evaluations for Thin Si Wafers[C]//2020 China Semiconductor Technology International Conference (CSTIC). Shanghai, China. IEEE, 2020: 1-5.

Full Dicing of Ultra-thin Silicon Carbide Substrate by Femtosecond Laser

a,a,a,a,a,a,b,a,b,c

(a. Laser Micro/Nano Processing Lab, b. State Key Laboratory of Precision Electronic Manufacturing Technology and Equipment, c. Department of Experiment Teaching, School of Electromechanial Engineering, Guangdong University of Technology, Guangzhou 510006, china)

To achieve full dicing of ultra-thin silicon carbide substrate in this paper, it is necessary to attain a narrow grooves (<25 μm) with high quality while ensuring bending strength of substrate after dicing. The silicon carbide substrate was full diced by femtosecond laser with the wavelength of 1 030 nm. The effects of pulse repetition rate, pulse energy, dicing speed and scanning times on the groove width, groove depth and section morphology were analyzed by scanning electron microscope and optical microscopy. The microelement analysis of the section surface under different pulse energy was carried out by energy dispersive spectrometer, the surface roughness was measured by laser scanning confocal microscope, and the bending strength of substrate were tested by electronic universal testing machine. The results show that there were mainly three elements in the groove section, including Si, C and O. O element is enriched at the edge of the section. The micro/nano structure of the cross section was affected by sputtering and redeposition of SiO2particle. Different size structure occurred for using diverse pulse energy. The surface roughness of the section increased with the enhancement of pulse energy, whereas the strength decreased according to the three point bend testing. A better groove with the width of 15 μm and depth greater than 100 μm was obtained by pulse energy of 3.08 μJ, pulse repetition rate of 610 kHz, dicing speed of 4 mm/s and scanning times of 12. The surface roughness of section was 296 nm and the bending strength of substrate was 364 MPa. It can be concluded that the width and depth of the cutting groove are related to the process parameters of pulse repetition rate, pulse energy, dicing speed and scanning times. The scanning time plays the most important role in the cutting depth. The main factor which affects the cutting width is the pulse energy, followed by the cutting speed. The distribution of O element indicates that SiO2is accumulated at the edges of the section. Low pulse energy of laser is conductive to the dicing of substrate, for it can decrease the sputtering and redeposition of SiO2particle which enables the formation of a large number of the melted block structure and low surface roughness of the section. With the reduction in section roughness which means the less defects such as micro-cracks in the fracture surface, the bending strength augments. Excessive pulse energy will cause over-ablation in the section, and the severe redeposition of SiO2particles will give rise to the roughness of the section. Using the excellent processing parameters in laser dicing, the silicon carbide substrate can be full diced by femtosecond laser with a 15 μm-wide groove. For the ultra-short laser with low pulse energy and high pulse repetition ratio is used and the phase separation phenomenon of SiC materials under the laser radiation exists, the high quality of ablation section morphology and the excellent bending stress of substrate can be attained.

laser dicing; ultra-thin silicon carbide; infrared femtosecond laser; section morphology; surface roughness test; bending strength test

v261.8

A

1001-3660(2023)01-0306-08

10.16490/j.cnki.issn.1001-3660.2023.01.031

2022–01–04;

2022–04–01

2022-01-04;

2022-04-01

广东省基础与应用基础研究基金区域联合基金重点项目(2020B1515120058);国家自然科学基金(52075103)

Key Project of Regional Joint Fund of Guangdong Basic and Applied Basic Research Foundation (2020B1515120058); National Natural Science Foundation of China (52075103)

张炜(1996—),男,硕士研究生,主要研究方向为激光微纳加工。

ZHANG Wei (1996-), Male, Postgraduate, Research focus: laser micro/nano processing.

谢小柱(1975—),男,博士,教授,主要研究方向为激光微纳加工。

XIE Xiao-zhu (1975-), Male, Doctor, Professor, Research focus: laser micro/nano processing.

张炜, 刘涛, 何家乐, 等. 飞秒激光全划切超薄碳化硅基片[J]. 表面技术, 2023, 52(1): 306-313.

ZHANG Wei, LIU Tao, HE Jia-le, et al. Full Dicing of Ultra-thin Silicon Carbide Substrate by Femtosecond Laser[J]. Surface Technology, 2023, 52(1): 306-313.

责任编辑:万长清