微观组织结构对镍基825合金力学性能和硫化物应力腐蚀开裂的影响

时圳演,张言,董立谨,郑淮北,王勤英,刘庭耀

腐蚀与防护

微观组织结构对镍基825合金力学性能和硫化物应力腐蚀开裂的影响

时圳演1,张言1,董立谨1,郑淮北2,王勤英1,刘庭耀2

(1.西南石油大学 新能源与材料学院,成都 610500;2.成都先进金属材料产业技术研究院股份有限公司,成都 610300)

揭示微观组织结构对镍基825合金硫化物应力腐蚀开裂的影响规律及机理。利用金相显微镜(OM)、扫描电子显微镜(SEM)和背散射电子衍射(EBSD)分析了2种镍基825合金的金相组织、夹杂物种类及等级、晶界类型以及残余应变和晶粒尺寸分布。通过显微维氏硬度计评价了合金的力学性能,同时采用氢微印、动态充氢慢应变速率拉伸试验和三点弯曲试验,评估了合金的氢脆倾向和硫化物应力腐蚀开裂敏感性。2种镍基825合金的夹杂物均以B类和D类TiN为主。2种合金中B类夹杂物均以晶界分布为主,D类夹杂物在合金1#中集中分布,在合金2#中随机分布。合金1#中B类夹杂物等级为0.91,D类夹杂物等级为1.4,合金2#中2种夹杂物等级分别为0.54和1.33。氢微印试验发现氢在合金1#的晶内、晶界处均大面积存在,而在合金2#中则分布稀疏。EBSD发现2种合金均为等轴奥氏体,合金1#晶粒尺寸稍大,晶界以随机大角度晶界为主且存在较高的残余应变集中,而合金2#晶粒细小且尺寸分布更均匀,随机大角度晶界和低Σ界面为其主要晶界类型,残余应变分布均匀。合金1#的硬度为184.67HV,屈服强度为285.30 MPa,而合金2#的硬度和屈服强度分别为207.75HV和300.03 MPa。在动态充氢慢应变速率拉伸试验中,2种合金均出现了氢脆倾向,合金1#的断裂延伸率降低了2.6%,而合金2#只降低了1.6%。三点弯曲试验中合金1#表面发生严重均匀腐蚀,出现了以穿晶为主的宏观裂纹,裂纹萌生部位的基体元素显著降低,在其周围还发现了夹杂物及其脱落留下的微孔,而合金2#表面仍有金属光泽,只有微米级的裂纹萌生于应力集中处。大量夹杂物的存在降低了合金1#的屈服强度并导致晶界残余应变集中,同时作为有效氢陷阱增加了镍基825合金硫化物应力腐蚀开裂的敏感性。此外,夹杂物与金属基体之间形成微电偶,促进周围金属阳极溶解,进一步增加了合金的开裂敏感性。

镍基825合金;夹杂物;微观组织结构;三点弯曲实验;硫化物应力腐蚀开裂;慢应变速率拉伸

我国海洋油气开发已由近海逐渐转向深海[1]。海洋深水油气田中较高比例的H2S、CO2等酸性气体极大地增加了集输系统腐蚀失效的风险。镍基825合金因其优异的耐蚀性和机械性能,在酸性气田中长期服役的安全性较高[2-6]。

根据Snell标准,在温度小于200 ℃、(H2S)小于400 kPa、Cl‒质量分数小于15%的环境中825合金可以任意使用,腐蚀失效的风险较低;作为管道熔覆层时,可在温度低于200 ℃、(H2S)小于2 200 kPa、Cl‒质量分数低于12%的环境中使用[7]。目前,825合金已经在国外低H2S含量的低温深井(<176 ℃)以及国内集输管道的内覆层中广泛应用[8-9]。

国内外针对825合金在酸性油气田中的服役情况已取得了一些研究成果。Zhang等[10]发现升高温度会降低825合金的耐蚀性,原因是升温使反应常数增大,增强了溶液中活性离子的运动能力,加速了活性离子与钝化膜发生反应,导致钝化膜稳定性降低。Zheng等[11-13]的研究表明,在只含H2S/CO2环境中825合金几乎不会发生点蚀。Cai等[14-15]进一步发现在含S和Cl‒的H2S/CO2条件下,由于S2‒会破坏钝化膜自修复功能,促进金属基体的溶解,在自催化和Cl‒的耦合作用下会导致合金发生严重局部腐蚀。此外,Li等[16-17]的研究证实,在pH为0.03~0.1的范围内,825合金表面不能形成完整且致密的钝化膜,合金的耐蚀性大幅下降,腐蚀类型主要为全面腐蚀等。Chen等[18]利用原子探针技术在位错和晶界处直接观察到了氢,同时在NbC析出相与基体的界面处也有氢分布,直接证明了第二相的界面可成为氢陷阱。

虽然825合金研究成果颇丰,但关于微观组织结构对其在酸性油气环境中硫化物应力腐蚀开裂行为影响的研究较少。本文采用微观组织结构分析、动态充氢慢应变速率拉伸试验、三点弯曲试验和氢微印等手段,研究了微观组织结构对镍基825合金抗硫化物应力腐蚀开裂性能的影响,为镍基合金在酸性油气田中的广泛应用提供借鉴和参考。

1 试验

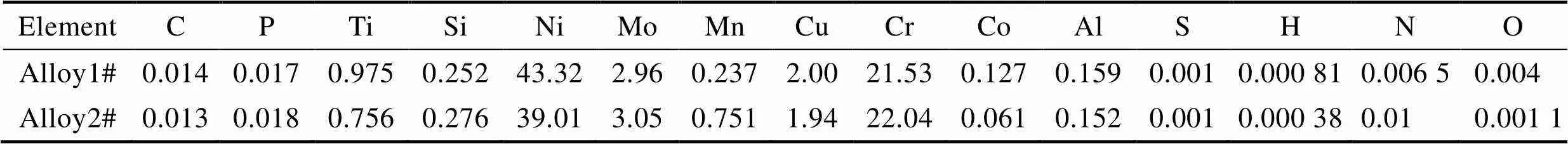

材料选用国内某钢铁公司提供的2种镍基825合金,以下简称合金1#和合金2#。利用ICP发射光谱法、氧氮氢分析仪等分别测定其化学成分,结果如表1所示。

表1 合金1#与合金2#化学成分对比

从2种合金母材上切取尺寸为10 mm×10 mm× 1 mm的试样,用砂纸打磨并机械抛光,在配比为30 ml HCl+10 ml HNO3+3 g Fe(NO3)3的混合溶液中侵蚀15 s后进行金相观察,并按照GB/T 10561—2005中的B方法对夹杂物分类评级,分析总面积为150 mm2。

将机械抛光后的试样再用40 nm粒径的SiO2悬浮液终抛制成EBSD样品。采用SEM上配置的电子背散射衍射(EBSD)系统在20.00 kV加速电压下采集合金的菊池线。通过Channel 5软件分析2种合金的晶体取向、局部取向差()、晶粒尺寸等。

利用HVS-1000维氏硬度计在载荷200 g、保荷时间15 s的条件下随机测量2种合金各20个位置的硬度值,计算平均硬度。

利用动态充氢慢应变速率拉伸试验评价2种合金的氢脆敏感性。拉伸试样直径为4 mm,平行段长度为24 mm,试样与螺纹端之间过渡弧半径为4 mm。将试样浸入0.5 mol/L H2SO4+2 g/L 硫脲的充氢溶液中,在充氢电流密度为10 mA/cm2、应变速率为10‒6s‒1的条件下对试样进行阴极极化直至断裂。对照组条件设置为空气介质,应变速率为10‒5s‒1。

氢显试验评定夹杂物对合金氢脆倾向的影响,试验分为充氢和显影两步。首先在单电解池中以铂片为对电极,外接恒电流仪施加40 mA/cm2的电流密度对试样进行0.5 h的电化学充氢,充氢溶液为0.5 mol/L H2SO4+2 g/L硫脲。在充氢前对试样观察面进行轻微金相腐蚀,并在观察面覆盖一层薄膜以防止H2SO4对其造成破坏从而影响后续观察。充氢完成后,采用丝环法将显影液(Ilford L-4核乳液+1.4 mol/L NaNO2)均匀涂覆在试样上,静置1 h,确保从试样内部逸出的H与显影液充分反应。显影反应在暗室中进行,并用水浴锅控制反应温度在30 ℃。显影结束后,利用0.6 mol/L Na2S2O3+1.4 mol/L NaNO2的还原剂浸泡试样5 min,以除去试样表面未反应的核乳液。利用SEM观察试样表面,富集Ag单质的位置即为H的富集区域。

硫化物应力腐蚀开裂试验采用NACE TM-0177中的B方法,所用试样尺寸为67.3 mm×4.57 mm× 1.52 mm,中心对称加工2个直径为0.71 mm的孔,采用三点弯曲夹具对试样加载至合金1#的90%屈服强度。装载完成后浸入除氧后的试验溶液(质量分数0.5%冰乙酸),随后向溶液中通入H2S且维持0.1 MPa分压。试验时间和温度分别为720 h和230 ℃。每种合金各做3组试验,试验完成后利用SEM观察试样裂纹萌生。

2 试验结果

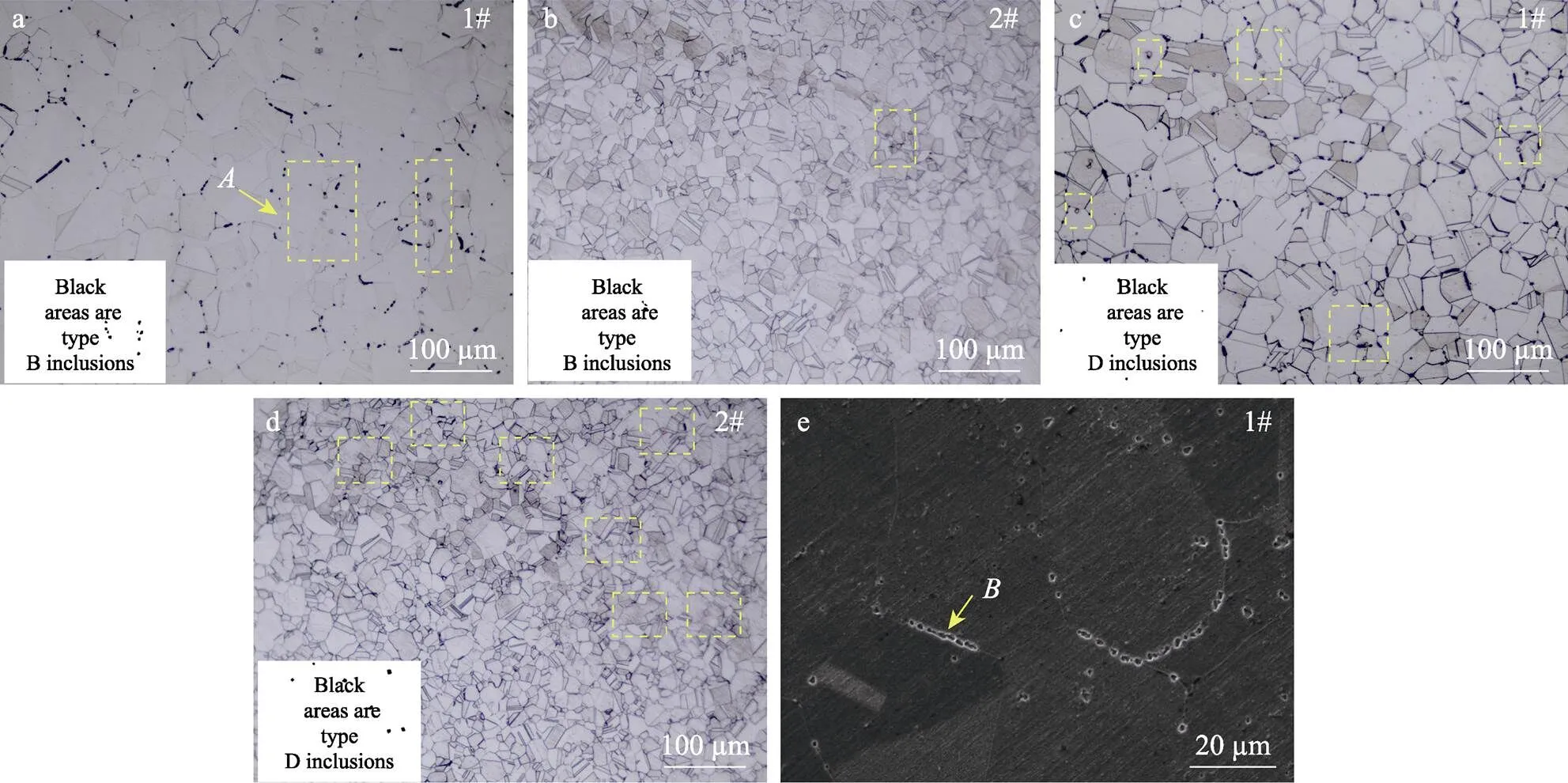

2.1 显微组织观察与夹杂物评定

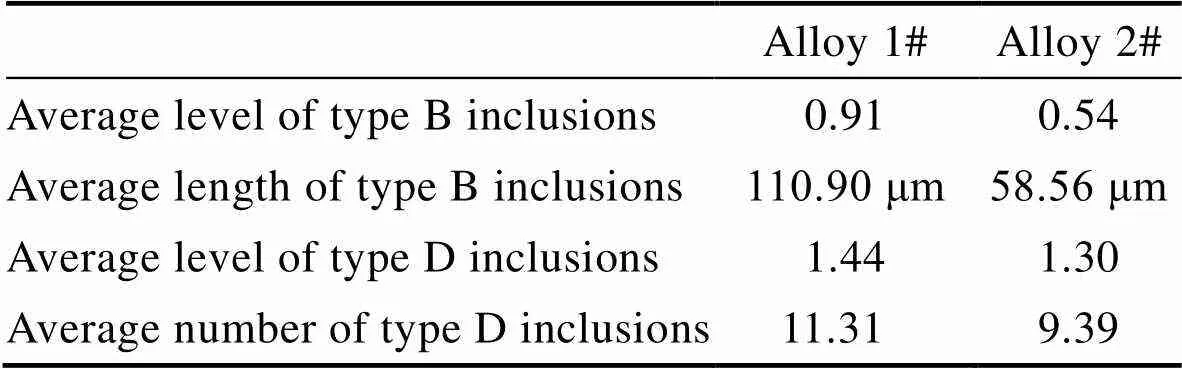

图1a、图1c为合金1#金相,图1b、图1d为合金2#金相,可以看出,2种合金均为等轴奥氏体组织,均存在较多孪晶,但是合金1#的晶粒更粗大。2种合金中均存在金黄色的夹杂物,其形状主要为三角形、矩形、梯形、正方形等,具有TiN的形貌特征。利用SEM-EDS对该区域(区域)进行能谱测试,结果如表2所示。该区域内含有大量的Ti和N元素,结合形貌特征,可以确定为TiN夹杂物。2种合金中的TiN夹杂物可分为B类(氧化铝类)和D类(球状氧化物类)。如图1a、图1b所示,B类夹杂物多带棱角,形态比小(一般<3),沿轧制方向排成一列(至少有3个颗粒)。2种合金中的B类夹杂物分布情况

相似,大多分布在晶界附近,少数分布于其他位置。D类夹杂物为图1c、图1d中带角或者圆形且形态比小(一般<3)的颗粒,该类夹杂物在合金1#中分布较为集中,在合金2#中则呈随机分布。对2种合金中TiN夹杂物进行统计,结果如表3和图2所示。在合金1#中大量存在的B类夹杂物平均等级为0.91,平均长度为110.9 μm,部分夹杂物等级超过1.5(即长度>184 μm),合金2#中只含有少量B类夹杂物,平均等级为0.54,平均长度为58.56 μm,不存在等级超过1的B类夹杂物。综上,合金1#中的B类夹杂物尺寸及数量均远大于合金2#;D类夹杂物在合金1#中的平均等级为1.4,平均数量为11.31,在合金2#中的平均等级为1.33,平均数量为9.39。高等级D类夹杂物(1.5—2)在合金1#中占比较大,低等级夹杂物(0.5—1)在合金2#中存在较多,但合金1#中的D类夹杂物尺寸细小,而合金2#中尺寸稍大。此外,同种金相腐蚀条件下,合金1#部分晶界处呈黑色,通过SEM观察发现晶界存在腐蚀坑,如图1e所示。EDS分析发现晶界处(区域)含有大量的Mn、Ti、S、N等易形成夹杂物的元素,说明腐蚀后晶界处有大量第二相脱落。

2.2 EBSD分析

图3a、图3b为2种合金在方向上的反极图,图中各颜色区域几乎相同,说明2种材料均为等轴晶,晶粒取向上无明显差异。图3c、图3d为2种合金分布图,蓝色表示最小,红色最大,与材料本身的残余应变成正比。如图所示,合金2#中分布较为均匀,而合金1#的晶界处出现了明显的应变集中,可能与晶界处存在夹杂物、位错有关。图3e为2种合金的晶界类型分布图,合金1#中小角度晶界占比为10.4%,大角度晶界占比为66.6%,重合位置点阵(CSL)晶界占比为23%;合金2#中小角度晶界占比为6.3%,大角度晶界占比为53.7%,CSL晶界占比达40%。2种合金的晶界都以随机大角晶界为主,但合金2#中CSL晶界含量明显高于合金1#。由于低Σ晶界对腐蚀、敏化和偏析具有抑制作用[16],因此合金2#应具有更好的耐蚀性。图3f为晶粒尺寸分布图,合金1#的晶粒平均尺寸为14.15 μm,而合金2#的为13.26 μm。与合金2#相比,合金1#中的晶粒尺寸分布较不均匀,部分晶粒的尺寸大于60 μm,而合金2#中只有极少数晶粒尺寸大于50 μm,无60 μm以上晶粒存在。EBSD中晶粒尺寸分布结果与之前金相观察结果一致。

图1 合金1#(a、c)和合金2#(b、d)的金相图以及合金1#蚀刻后的SEM照片(e)

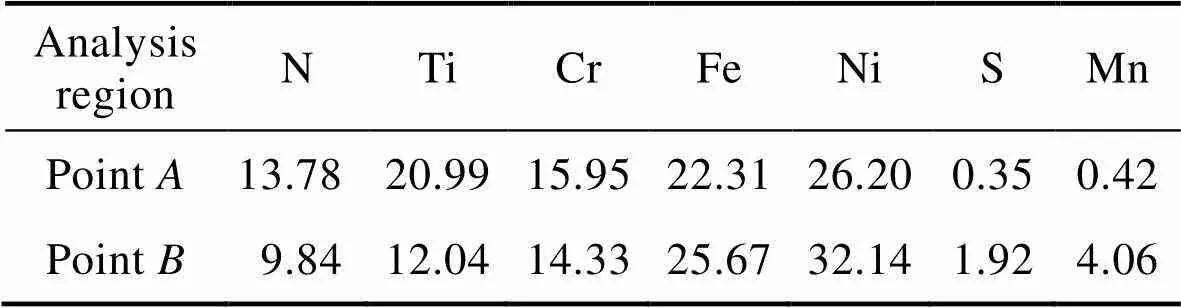

表2 合金1#、2#中夹杂物的EDS成分分析结果

表3 合金1#、2#中夹杂物的等级、平均尺寸和数量对比

图2 合金1#、2#中夹杂物的等级分布图

图3 合金1#、2#的反极图(a、b),KAM分布图(c、d),晶界类型分布图(e)和晶粒尺寸分布图(f)

2.3 硬度测试及慢应变速率拉伸结果

通过硬度试验发现合金1#的硬度平均值为184.67HV,而合金2#的为207.75HV,合金2#的硬度较大,原因可能是合金1#中夹杂物过多,破坏合金基体的连续性,降低了合金的强度[19-20]。其次,合金2#中晶粒细小且均匀,一定程度上也提升了其强度。

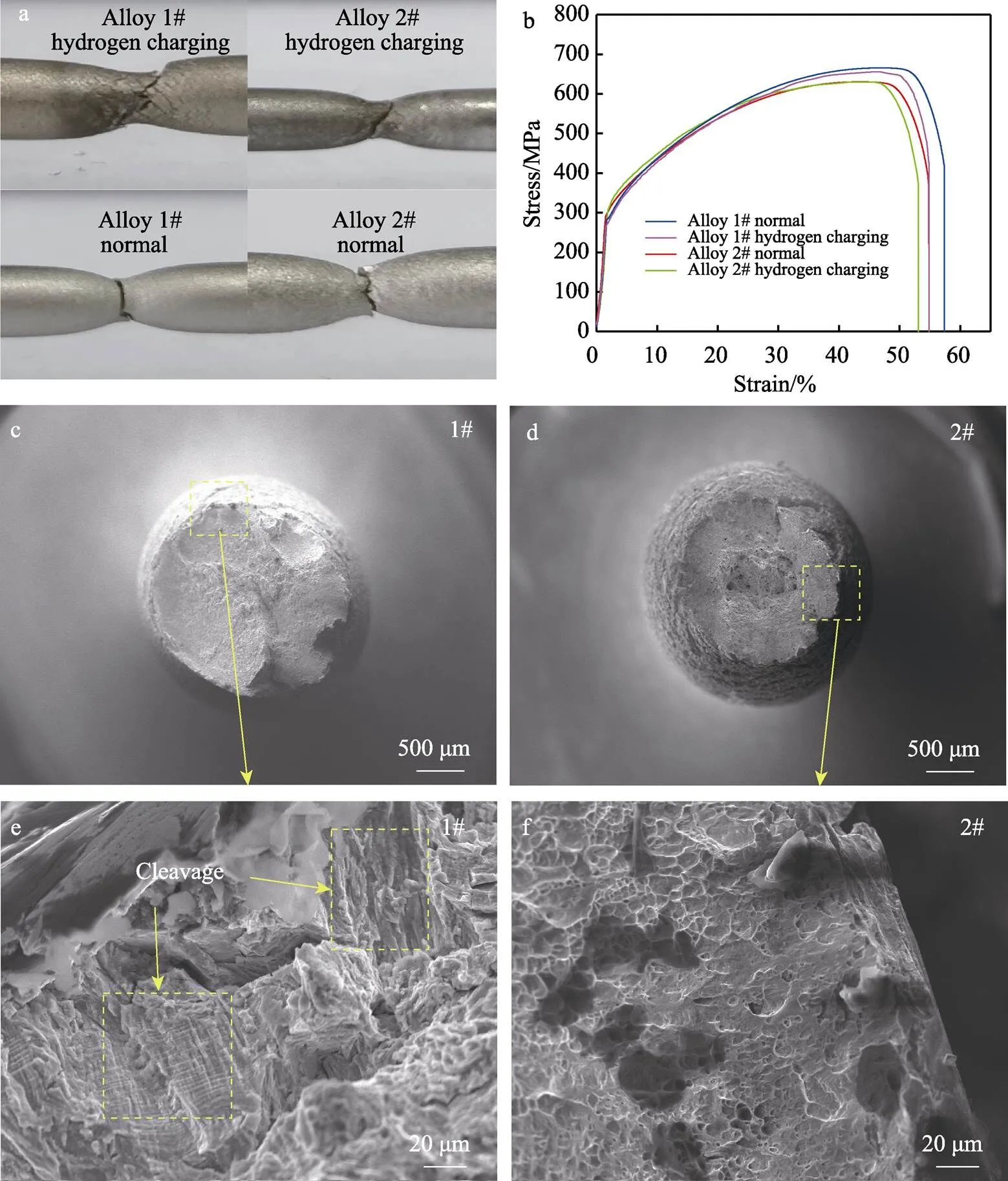

图4为2种试样在空气和动态充氢条件下的慢应变速率拉伸试验结果。如图4a所示,在充氢条件下合金1#与合金2#的断口与拉伸方向近似呈45°角,在空气中断口接近垂直。图4b展示了合金1#、2#在空气中和充氢条件下的工程应力-应变曲线,空气中合金1#、2#的屈服强度分别为285.30 MPa和300.03 MPa。在充氢时2种合金的断裂延伸率均出现不同程度的降低,其中合金1#的断裂延伸率相比于空气对照组减小了2.6%,而合金2#则减小了1.6%。同时,合金1#的抗拉强度略微降低,而合金2#的抗拉强度保持不变。图4c和图4d为2种合金动态充氢慢应变速率拉伸断口宏观照片,发现断口中心均存在大量韧窝,但合金2#的韧窝更大,可能与夹杂物尺寸较大有关。此外,合金1#的断口近表面区域存在解理形貌(图4e),而合金2#断口的近表面仍以韧窝为主(图4f)。上述结果说明,合金1#对于氢脆更加敏感。

2.4 氢微印试验

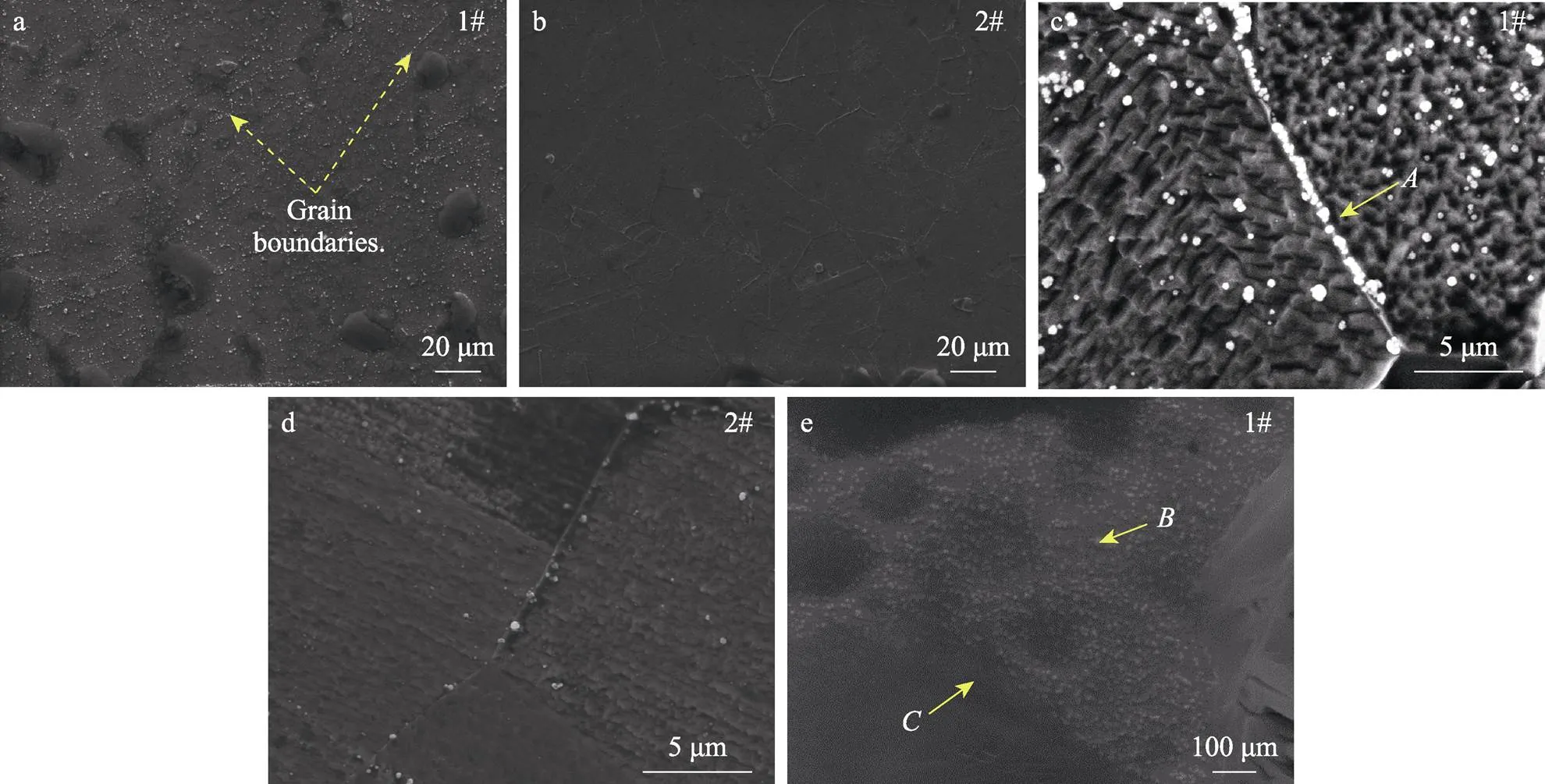

如图5a、图5b所示,相同大小观察区域内,合金1#中Ag颗粒的数目远远大于合金2#,这表明电化学充氢后,合金1#中大量的H被氢陷阱捕获,残留在试样中。合金1#晶内有大量Ag颗粒成片聚集的现象,合金2#则Ag颗粒较为稀少,说明合金1#晶内存在大量的氢陷阱。此外,部分Ag颗粒连续分布在合金1#的某些晶界处,而合金2#晶界处Ag颗粒分布较为稀疏。上述现象结合慢应变速率拉伸试验的结果表明,合金1#的氢脆敏感性可能更高。

图4 合金1#和2#断后试样的宏观形貌(a)、工程应力-应变曲线(b)和断口形貌(c、d、e、f)

图5 合金1#(a、c、e)与合金2#(b、d)中氢分布的形貌

利用EDS对图5c、图5e中合金1#晶界处Ag颗粒聚集的区域、晶内Ag颗粒沉积的区域以及不含Ag的区域进行分析,结果如表4所示。区域内存在大量的夹杂物元素,主要以Ti和N为主,可推断晶粒上的夹杂物主要为TiN,但还有少量的Mn和S,表明晶界处应是MnS/TiN共晶夹杂物,这与表2中的EDS结果吻合。区域内含有大量的Ti和N等夹杂物元素,Mn和S含量非常低,可以确定为TiN夹杂物。区域中夹杂物元素含量非常低。上述结果表明,晶内及晶界的夹杂物均是有效的氢陷阱。相比于合金2#,合金1#在晶内和晶界处均存在大量的氢陷阱,在处于富氢环境时,极有可能在两处同时发生开裂,产生穿晶、沿晶混合裂纹。

表4 点A、B、C处的化学成分分布

2.5 三点弯曲应力腐蚀开裂试验

如图6a、图6b所示,合金1#在试验后1个试样发生了断裂,其余试样发生了严重变形,且试样表面均为黑色,说明发生了严重的腐蚀。合金2#试样宏观上均未发生明显变化,试样表面仍有金属光泽。对试验后的2种合金的试样中间打孔处进行SEM观察,发现裂纹萌生方向与应力方向垂直。合金1#试样上的裂纹肉眼可见,裂纹宽而深,而合金2#试样上只有少量长约5 μm左右的细小裂纹萌生于应力集中处,如图6c、图6d所示。

通过对合金1#断裂试样的断口进行SEM分析发现断口处被腐蚀产物覆盖,垂直于应力方向存在少量二次裂纹,部分裂纹的起始点在打孔处内部,如图7a—b所示。图7b中发现孔洞存在,其大量分布于裂纹附近或内部,可能由夹杂物脱落形成。裂纹萌生处的EDS分析发现靠近裂纹的区域基体元素Ni相比于原始态合金含量大幅度降低,Ti和N等夹杂物元素含量明显升高,可以推断裂纹萌生处有夹杂物TiN(图7c,表5),表明夹杂物可能促进了硫化物应力腐蚀裂纹萌生。夹杂物与微孔是典型的氢陷阱,试验环境中的H+在表面变为原子H渗入金属表面后,会在这些位置被捕获、聚集,结合为分子H,造成氢压的增大,导致内部出现结构性损伤。合金1#的晶内缺陷处和晶界均存在大量氢陷阱,当裂纹萌生后,在应力作用下会优先沿着这些易扩展区域快速扩展,形成穿晶-沿晶混合型裂纹。

图8为合金1#中裂纹的EBSD分析结果。裂纹扩展路径总体较为平直,主要为穿晶扩展,局部发生沿晶开裂。裂纹尖端处存在少量二次裂纹及明显的残余应变集中。

氢在合金开裂中的作用一定程度上可以通过Lynch提出的AIDE理论(Adsorption-Induced Dislocation Emission)来解释[21-24]。在含H条件下,原子间键合力减弱,但裂纹的扩展需要裂纹尖端的塑性变形来维持。如图8所示,合金1#裂纹尖端存在较大的塑性变形,氢在裂纹尖端应力集中处可以促进位错向外发射,从而在夹杂物处形成微孔洞。图1、图2和图7说明夹杂物在合金1#中大量存在,且裂纹附近存在夹杂物及其脱落产生的微孔洞,这说明夹杂物可能是裂纹形核和扩展的位点,同时电偶腐蚀也会加速夹杂物附近形成微孔洞,微孔洞分布在裂纹尖端不断聚集扩大,为裂纹扩展创造了条件[24]。

图6 合金1#(a)、2#(b)试样三点弯曲试验后宏观形貌以及合金1#(c)、合金2#(d)试样上的裂纹形貌

图7 三点弯曲试验后合金1#的断口形貌

表5 合金1#的断口EDS分析

3 分析讨论

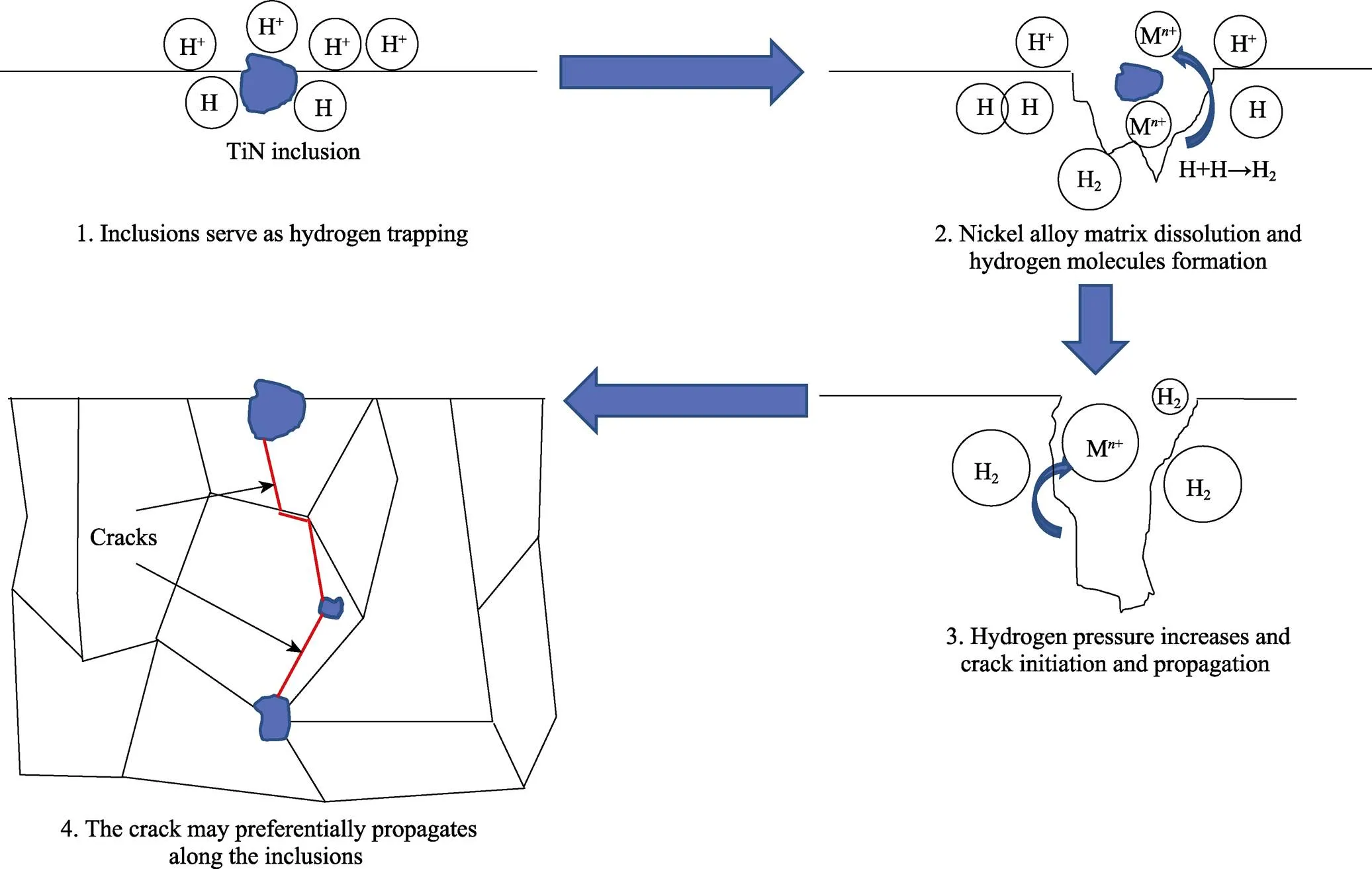

试验结果表明,合金1#和合金2#虽然成分上没有较大的差异,但显微组织、力学性能和耐腐蚀能力均有明显差异。合金2#晶粒细小,具有较高的屈服强度和较好的耐腐蚀性,而合金1#晶粒尺寸不如合金2#均匀,屈服强度较低,在H2S腐蚀环境中进行三点弯曲试验后发生断裂。根据试验结果可以确定夹杂物和材料内部的残余应变是合金1#抗硫化物应力腐蚀开裂能力较差的原因。硫化物应力腐蚀裂纹的发生由阳极溶解和氢脆共同作用导致[25,26],其过程的物理模型如图9所示。

当镍基合金暴露在湿H2S环境中时,由于H2S和HS‒对H重组的毒化作用,使得腐蚀过程中阴极析氢反应所产生的H原子绝大部分可以进入基体内部,因此大量的H原子被夹杂物捕获并结合成分子氢[27],在夹杂物与基体之间的界面产生氢压[28-29],当受到的氢压应力大于界面的结合力时,微裂纹就会从界面形核[30],此外裂纹尖端的塑性应变会进一步增加氢陷阱的数量,该“自催化”的作用使得H在合金中的扩散系数降低,合金易生发氢脆。微裂纹萌生后沿近似垂直于外加载荷的方向在晶内或沿晶界扩展。根据此前的分析,夹杂物造成的应力集中或残余应变较高的晶界会吸引合金中的H向其扩散并富集,造成该处体积膨胀,从而降低裂纹扩展受到的阻力,并在裂纹尖端形成微孔洞,成为裂纹扩展优先通道[31-35]。同时,夹杂物与镍基825合金基体之间可能存在电位差,TiN夹杂物作为阴极,基体作为阳极,依靠腐蚀介质中离子发生电迁移产生腐蚀电流,加速夹杂物周围基体溶解,并导致应力集中,使得夹杂物易脱落形成点蚀坑。点蚀坑与合金表面形成小阳极大阴极结构,蚀坑内暴露于溶液中的新鲜金属基体作为阳极,蚀坑外的金属表面处于钝态作为阴极,同时在拉应力的作用下点蚀坑内壁快速溶解,加速开裂[36-37]。夹杂物在合金1#的晶内和晶界处均有较多分布,但以晶内分布为主,而且B类夹杂物含量较高,因此易形成以穿晶为主、沿晶为辅的混合断裂形式。

合金1#内部还存在残余应变不均匀的现象,高应变区域相比于正常晶体势能更低,氢易被困在该区域[25],此外高的残余应变还会导致原子密度的降低和活化能的减小,提高了材料的表面活性,从而降低了耐蚀性。在残余应变和外加应力的共同作用下,合金更容易遭受破坏,加速开裂[38]。

图9 镍基合金825硫化物应力腐蚀开裂模型

4 结论

1)合金1#与合金2#的化学成分和晶粒尺寸相近,但合金2#中晶粒大小更均匀,且其屈服强度优于合金1#。

2)2种合金均含有TiN夹杂物,但夹杂物含量和分布有较大差别。与合金1#相比,合金2#中TiN夹杂物数量较少且分布更均匀。合金1#的晶界附近有明显的残余应变集中,并且部分晶界上存在TiN和MnS共晶夹杂物。氢微印试验发现氢易聚集于晶内的夹杂物和晶界,结合慢应变速率拉伸试验证实合金1#的氢脆倾向更高。

3)合金1#对硫化物应力腐蚀开裂敏感性高,三点弯曲试验后出现宏观裂纹乃至断裂,而合金2#只有少量微米级裂纹萌生于应力集中处。2种合金的硫化物应力腐蚀开裂敏感性的差异与夹杂物和残余应变分布有关。

[1] 魏斌, 李鹤林, 李发根. 海底油气输送用双金属复合管研发现状与展望[J]. 油气储运, 2016, 35(4): 343-355.

WEI Bin, LI He-lin, LI Fa-gen. Research Status and Prospects of Bimetallic Composite Pipes for Submarine Oil and Gas Transmission[J]. Oil & Gas Storage and Transportation, 2016, 35(4): 343-355.

[2] 冯勇, 何德良, 龚德胜, 等. 国产825合金的耐腐蚀性能研究[J]. 中国腐蚀与防护学报, 2013, 33(2): 164-170.

FENG Yong, HE De-liang, GONG De-sheng, et al. Corrosion Resistance Properties of Domestic 825 Alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2013, 33(2): 164-170.

[3] 戈磊, 陈长风, 郑树启, 等. 高温高压H2S/CO2环境中镍基合金825的腐蚀行为[J]. 腐蚀与防护, 2009, 30(10): 708-710, 716.

GE Lei, CHEN Chang-feng, ZHENG Shu-qi, et al. Corrosion Behavior of Nickel Based Alloy 825 in High Temperature and High Pressure H2S/CO2Environments [J]. Corrosion & Protection, 2009, 30(10): 708-710, 716.

[4] HIBNER E, TASSEN C S. Corrosion Resistant OCTG's and Matching Age-Hardenable Bar Products for a Range of Sour Gas Service Conditions[C]//NACE-International Corrosion Conference Series. United States: One petro, 2001.

[5] HIBNER E, PUCKETT B C, PATCHELL J. Comparison of Corrosion Resistance of Nickel-Base Alloys for OCTG's and Mechanical Tubing in Severe Sour Service Conditions[C]//NACE-International Corrosion Conference Series. United States: One petro, 2005.

[6] 李杰, 杨俊峰, 孙兵兵. 825合金在高温高压H2S/CO2环境中的应力腐蚀研究[J]. 热加工工艺, 2014, 43(22): 90-93.

LI Jie, YANG Jun-feng, SUN Bing-bing. Study of Stress Corrosion in Environment of High Temperature and Pressure H2S/CO2on 825 Alloy[J]. Hot Working Technology, 2014, 43(22): 90-93.

[7] 陈丽娟, 王慧心, 谷丰, 等. 高硫高盐油田用825复合钢管焊接国际标准探讨[J]. 焊管, 2020, 43(6): 64-68.

CHEN Li-juan, WANG Hui-xin, GU Feng, et al. Discussion on International Standards of 825 Alloy Composite Pipe Welding in High-Sulfur and High-Salt Oil Field[J]. Welded Pipe and Tube, 2020, 43(6): 64-68.

[8] 陈丽娟, 尚峰, 樊学华, 等. 海外油田用X52NS/825冶金复合钢管的开发及性能研究[J]. 钢管, 2020, 49(1): 33-37.

CHEN Li-juan, SHANG Feng, FAN Xue-hua, et al. Development and Performance Study of X52NS/825 Metallurgical Clad Steel Pipe as to Serve in Oversea Oilfield[J]. Steel Pipe, 2020, 49(1): 33-37.

[9] ASPHAHANL A I, PROUHÈZE J C, PETERSEN G J. Corrosion-Resistant Alloys for Hot, Deep, Sour Wells: Properties and Experience[J]. SPE Production Engineering, 1991, 6(4): 459-464.

[10] 张钧, 袁和. 镍基合金825在模拟油气井含CO2环境中的耐蚀性研究[J]. 材料保护, 2020, 53(1): 32-36.

ZHANG Jun, YUAN He. Corrosion Resistance of Nickel- Based Alloy 825 in Simulated Oil and Gas Wells Containing CO2[J]. Materials Protection, 2020, 53(1): 32-36.

[11] ZHENG S, WANG D N, QI Y, et al. Investigation on the Property Degradation of Nickel-Base Alloy 825 in High Pressure H2S Environments[J]. International Journal of Electrochemical Science, 2012, 7(12): 12974-12982.

[12] 胡晓刚. 高含硫环境下镍基合金腐蚀行为研究[D]. 成都: 西南石油大学, 2017.

HU Xiao-gang. Study on corrosion behavior of nickel- base alloy in high sulfur environment[D]. Chengdu: Southwest Petroleum University, 2017.

[13] 陈长风, 姜瑞景, 张国安, 等. 镍基合金管材高温高压H2S/CO2环境中局部腐蚀研究[J]. 稀有金属材料与工程, 2010, 39(3): 427-432.

CHEN Chang-feng, JIANG Rui-jing, ZHANG Guo-an, et al. Study on Local Corrosion of Nickel-Base Alloy Tube in the Environment of High Temperature and High Pressure H2S/CO2[J]. Rare Metal Materials and Engineering, 2010, 39(3): 427-432.

[14] KLOEWER J, SCHLERKMANN H, POEPPERLING R. H2S Resistant Materials for Oil and Gas Production[C]// NACE-International Corrosion Conference Series. United States: One petro, 2001.

[15] 蔡晓文, 戈磊, 于浩波, 等. 镍基合金825在元素硫环境中的局部腐蚀特征[J]. 材料科学与工程学报, 2010, 28(2): 226-231.

CAI Xiao-wen, GE Lei, YU Hao-bo, et al. Localized Corrosion Characteristics of Nickel Based Alloy 825 in Sulfur Deposition Environments[J]. Journal of Materials Science and Engineering, 2010, 28(2): 226-231.

[16] SRIDHAR N, THODLA R, GUI Feng, et al. Corrosion- Resistant Alloy Testing and Selection for Oil and Gas Production[J]. Corrosion Engineering, Science and Technology, 2018, 53(sup1): 75-89.

[17] LI Yong, LIU Zhi-yong, WU Wei, et al. Crack Growth Behaviour of E690 Steel in Artificial Seawater with Various pH Values[J]. Corrosion Science, 2020, 164: 108336.

[18] CHEN Yi-sheng, LU Hong-zhou, LIANG Jiang-tao, et al. Observation of Hydrogen Trapping at Dislocations, Grain Boundaries, and Precipitates[J]. Science, 2020, 367(6474): 171-175.

[19] HENSCHEL S, DUDCZIG S, KRÜGER L, et al. Effect of Non-Metallic Inclusions and Shrinkage Cavities on the Dynamic Fracture Toughness of a High-Strength G42CrMo4Cast Steel[J]. Procedia Structural Integrity, 2016, 2: 358-365.

[20] DA COSTA E SILVA A L V. The Effects of Non-Metallic Inclusions on Properties Relevant to the Performance of Steel in Structural and Mechanical Applications[J]. Journal of Materials Research and Technology, 2019, 8(2): 2408- 2422.

[21] LYNCH S P. Mechanisms of Hydrogen Assisted Cracking-AReview[C]. International Conference on Hydrogen Effects on Material Behaviour and Corrosion Deformation Interactions, 2003: 449-466.

[22] LYNCH S P. Environmentally Assisted Cracking: Overview of Evidence for an Adsorption-Induced Localised-Slip Process[J]. Acta Metallurgica, 1988, 36(10): 2639-2661.

[23] LYNCH S P. Metallographic Contributions to Understanding Mechanisms of Environmentally Assisted Cracking[J]. Metallography, 1989, 23(2): 147-171.

[24] LYNCH S. Comments on a Unified Model of Environment-assisted Cracking[J]. Scripta Materialia, 2009, 61(3): 331-334.

[25] LYNCH S. Hydrogen Embrittlement Phenomena and Mechanisms[J]. Corrosion Reviews, 2012, 30(3-4): 105-123.

[26] MUSTAPHA A, CHARLES E A, HARDIE D. Evaluation of Environment-Assisted Cracking Susceptibility of a Grade X100 Pipeline Steel[J]. Corrosion Science, 2012, 54: 5-9.

[27] 李守英, 胡瑞松, 赵卫民, 等. 氢在钢铁表面吸附以及扩散的研究现状[J]. 表面技术, 2020, 49(8): 15-21.

LI Shou-ying, HU Rui-song, ZHAO Wei-min, et al. Hydrogen Adsorption and Diffusion on Steel Surface[J]. Surface Technology, 2020, 49(8): 15-21.

[28] WANG Gang, YAN Yu, LI Jin-xu, et al. Hydrogen Embrittlement Assessment of Ultra-High Strength Steel 30CrMnSiNi2[J]. Corrosion Science, 2013, 77: 273-280.

[29] SEZGIN J G, BOSCH C, MONTOUCHET A, et al. Modelling of Hydrogen Induced Pressurization of Internal Cavities[J]. International Journal of Hydrogen Energy, 2017, 42(22): 15403-15414.

[30] CHEN Lin, XIONG Xi-lin, TAO Xuan, et al. Effect of Dislocation Cell Walls on Hydrogen Adsorption, Hydrogen Trapping and Hydrogen Embrittlement Resistance[J]. Corrosion Science, 2020, 166: 108428.

[31] YANG Yong-jin, GAO Ke-wei, CHEN Chang-feng. Hydrogen-Induced Cracking Behaviors of Incoloy Alloy 825[J]. International Journal of Minerals, Metallurgy, and Materials, 2010, 17(1): 58-62.

[32] 袁和. 苛刻油气井环境中镍基合金腐蚀行为研究[D]. 西安: 西安石油大学, 2020.

YUAN He. Study on corrosion behavior of nickel-based alloy in harsh oil and gas well environment[D]. Xi'an: Xi'an Shiyou University, 2020.

[33] 朱延山, 张继明, 武凤娟, 等. X65抗酸管线钢中非金属夹杂物和氢致开裂裂纹的分析及预测[J]. 中国腐蚀与防护学报, 2022, 42(1): 169-174.

ZHU Yan-shan, ZHANG Ji-ming, WU Feng-juan, et al. Analysis and Prediction of Nonmetallic Inclusions and Their Effect on Hydrogen Induced Cracking Behavior of X65 Acid-Resistant Pipeline Steel[J]. Journal of Chinese Society for Corrosion and Protection, 2022, 42(1): 169-174.

[34] MA Hong-chi, LIU Zhi-yong, DU Cui-wei, et al. Comparative Study of the SCC Behavior of E690 Steel and Simulated HAZ Microstructures in a SO2-Polluted Marine Atmosphere[J]. Materials Science and Engineering: A, 2016, 650: 93-101.

[35] 袁玮, 黄峰, 赵小宇, 等. X70 MS管线钢焊接接头硫化物应力腐蚀敏感性及氢捕获效率[J]. 表面技术, 2020, 49(8): 34-44.

YUAN Wei, HUANG Feng, ZHAO Xiao-yu, et al. Sulfide Stress Corrosion Susceptibility and Hydrogen Trapping Efficiency of the Welded Joint of X70 MS Pipeline Steel[J]. Surface Technology, 2020, 49(8): 34-44.

[36] HUANG F, LIU S, LIU J, et al. Sulfide Stress Cracking Resistance of the Welded WDL690D HSLA Steel in H2S Environment[J]. Materials Science and Engineering: A, 2014, 591: 159-166.

[37] 王峰, 王立贤, 刘智勇, 等. TP110TS油管钢在酸性气田环境中的应力腐蚀行为研究[J]. 表面技术, 2015, 44(3): 57-62, 73.

WANG Feng, WANG Li-xian, LIU Zhi-yong, et al. Study on Stress Corrosion Behavior of TP110TS Oil Pipeline Steel in the Sour Gas Field Environment[J]. Surface Technology, 2015, 44(3): 57-62, 73.

[38] 陈恒, 卢琳. 残余应力对金属材料局部腐蚀行为的影响[J]. 工程科学学报, 2019, 41(7): 929-939.

CHEN Heng, LU Lin. Effect of Residual Stress on Localized Corrosion Behavior of Metallic Materials[J]. Chinese Journal of Engineering, 2019, 41(7): 929-939.

Effect of Microstructure on Mechanical Properties and Sulfide Stress Corrosion Cracking of Incoloy 825

1,1,1,2,1,2

(1. School of New Energy and Materials, Southwest Petroleum University, Chengdu 610500, China; 2. Chengdu Advanced Metal Materials Industrial Technology Research Institute Co., Ltd., Chengdu 610300, China)

The object of this study is to clarify the effect of microstructure on the sulfide stress corrosion cracking of Incoloy 825. Optical microscope (OM), scanning electron microscope (SEM) and electron backscatter diffraction (EBSD) were used to analyze the metallographic structure, inclusions, grain boundary character, the distribution of residual strain and grain size. The microhardness and mechanical properties of two type of alloy 825 were evaluated by Vickers hardness tester and tensile tests respectively. The susceptibility of hydrogen embrittlement and sulfide stress corrosion cracking were evaluated by hydrogen microprint tests, slow strain rate tensile tests under hydrogen charging, and three-point bending experiments. The results show that the inclusions in these alloys are mainly TiN, which could be divided into type B and D. The distribution of type B inclusions in both alloys are quite similar. Most of inclusions are dispersed near grain boundaries. The distribution of type D inclusions in alloy 1# tends to be concentrated while the inclusions are more homogeneous in alloy 2#. The grades of type B and D inclusions in alloy 1# are 0.91 and 1.4, respectively. However, the quantity and size of inclusions in alloy 2# are smaller, in which the inclusion grades of type B and D are reduced to 0.54 and 1.33, respectively. In addition, MnS and TiN eutectic is formed at a part of grain boundaries of alloy 1#. Hydrogen microprint technique tests confirm that the hydrogen atoms are prone to concentrate at the inclusions and some of grain boundaries in alloy 1#. EBSD analyses show that both of alloys are consisted of equiaxed austenite grains. However, the average grain size of alloy 1# is slightly bigger than that of alloy 2#. In addition, the grain size distribution in alloy 2# is more uniform in comparison to the alloy 1#. The residual strain near the grain boundaries and grain size of alloy 1# is a little higher than that of alloy 2#, in which low Σ boundaries present a large fraction. The microhardness and yield stress of alloy 1# are 184.67HV and 285.30 MPa while the alloy 2# has a microhardness of 207.75HV and a yield stress of 300.03 MPa. The result of slow strain rate tensile tests under hydrogen charging revealed a tendency of hydrogen embrittlement for both alloys. The fracture elongation of alloy 1# decreased by 2.6% while that of alloy 2# only decreased by 1.6%. The difference of mechanical properties may be attribute to the distribution of inclusions and grain size. Three-point bending experiments indicate the surface of alloy 1# is severely corroded, and macroscopic cracks are found near the opening. High-magnification observation of the crack initiation region reveal that inclusions and cavities existed at the crack site in alloy 1#. After initiation, the cracks propagate mainly transgranularly. Nevertheless, the surface of alloy 2# still shows the metallic luster and only small cracks with a size of several microns exist at the stress concentration region. In conclusion, the inclusions as effective hydrogen traps, reduce the yield stress and lead to residual strain concentration at grain boundaries, thus result in the sulfide stress corrosion cracking of alloy 825. In addition, a galvanic cell could form between the inclusion and surrounding metal, promotes the anodic dissolution of the matrix, and therefore the cracking susceptibility of the alloy is increased.

Incoloy 825; inclusion; microstructure; three-point bending experiment; sulfide stress corrosion cracking; slow strain rate tensile test

TG172

A

1001-3660(2023)01-0141-11

10.16490/j.cnki.issn.1001-3660.2023.01.015

2021–12–19;

2022–04–25

2021-12-19;

2022-04-25

国家自然科学基金(52001264);海洋装备用金属材料及其应用国家重点实验室开放基金(SKLMEA-K201912)

The National Natural Science Foundation of China (52001264); the Open Research Fund from State Key Laboratory of Metal Material for Marine Equipment and Application (SKLMEA-K201912)

时圳演(1997—),男,硕士研究生,主要研究方向为油气田材料应力腐蚀开裂。

SHI Zhen-yan (1997-), Male, Postgraduate, Research focus: stress corrosion cracking of materials in oil and gas fields.

董立谨(1989—),男,博士,副研究员,主要研究方向为油气田材料腐蚀与防护。

DONG Li-jin (1989-), Male, Doctor, Associate professor, Research focus: corrosion and protection of materials in oil and gas fields.

时圳演, 张言, 董立谨, 等.微观组织结构对镍基825合金力学性能和硫化物应力腐蚀开裂的影响[J]. 表面技术, 2023, 52(1): 141-151.

SHI Zhen-yan, ZHANG Yan, DONG Li-jin, et al. Effect of Microstructure on Mechanical Properties and Sulfide Stress Corrosion Cracking of Incoloy 825[J]. Surface Technology, 2023, 52(1): 141-151.

责任编辑:万长清